电子制造业IPQC各工序稽核检查表

IPQC巡检报表

各工序或质量控制点单项不

16

良比率达30%以上要求开品 质异常单要求工程分析,并

跟进改善效果

现场5S核查,物料摆放、主

17 板、整机有无叠放。不同的

机型物料有无乱放。垃圾摆

18 检测升级软件版本是否与最 新的软件版本相符

备 注

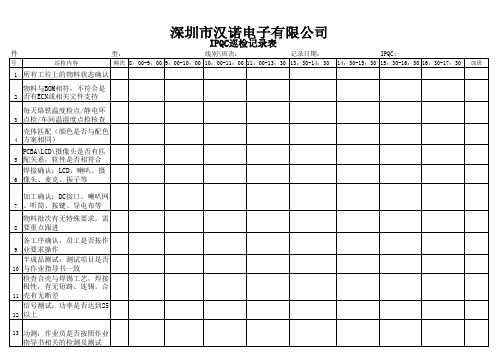

检查合壳与焊锡工艺,焊接 极性,有无短路、连锡。合 11 壳有无断差 信号测试:功率是否达到25 12 以上

13 功测:作业员是否按照作业 指导书相关的检测及测试

FQA检测:依手机检验标准 14 进行。功能依客户要求做选

项测试

物料员更换物料及时确认, 15 出现混料错料及时通知拉长

及作业员挑选或换料

壳体匹配(颜色是否与配色 4 方案相同)

PCBA\LCD\摄像头是否有匹 5 配关系,软件是否相符合

焊接确认:LCD、喇叭、摄 6 像头、麦克、振子等

加工确认:DC接口、喇叭网 7 、听筒、按键、导电布等

物料批次有无特殊要求,需 8 要重点跟进

各工序确认,员工是否按作 9 业要求操作

半成品测试:测试项目是否 10 与作业指导书一致

巡检内容

频次 8:00-9:00 9:00-10:00 10:00-11:00 11:00-13:30 13:30-14:30 14:30-15:30 15:30-16:30 16:30-17:30 加班

1 所有工位上的物料状态确认

物料与BOM相符,不符合是 2 否有ECN或相关文件支持

每天烙铁温度检点/静电环 3 点检/车间温湿度点检核查

功能依客户要求做选项测试物料员更换物料及时确认出现混料错料及时通知拉长及作业员挑选或换料各工序或质量控制点单项不良比率达30以上要求开品质异常单要求工程分析并跟进改善效果1718现场5s核查物料摆放主板整机有无叠放

IPQC巡检记录表

7、生产线是否悬挂正确的(指导书),作业员的作业方法是否与指导书相符?

8、仪器/设备/使用工具是否在有效期内及定期进行校验?

9、生产线5S是否到位,各物料是否按规定要求摆放?良品与不良品是否有区分标示并予以防护

10、不同机型及不同容量的产品是否混放在一起?

11、半成品及成品各物料是否摆放整齐,不可有堆积现象?

12、不合格品是否得到及时处理?

13、包装好的产品外箱上的标识,箱唛描述有否错误,产品装箱是否对应。

14、物料搬运过程中是否有跌落现象。

※该记录保存在品质部,保存期限为2年表格编号:

检查:审批:

IPQC巡检记录表日期:

巡检项目日期8:00 Nhomakorabea10:00

10:10 12:10

13:30

15:30

15:40

17:40

18:30

20:00

21:30

问题描述

处理结果及责任人

1、准备线生产的产品是否与工艺文件和料单相符?

2、是否进行首件检验?

3、作业员在作业时是否有戴静电环?

4、测试方法是否正确?

5、生产的产品是否与要求相一致。

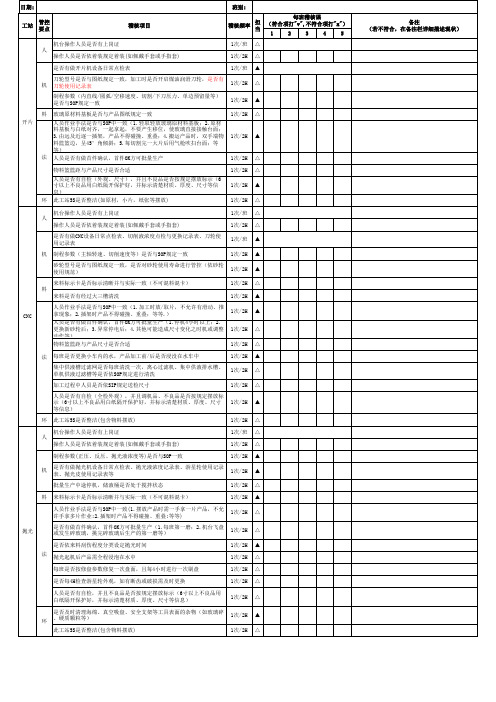

IPQC稽核查检表--2013.12.5

IPQC巡检记录表

次/4h

确认者:

检查者:

第 4 页,共 4 页

次/2h

3只

次/2h

6

半 成 品 测 试 《NP图》及时描点,有异常及时反映。

次/2h

7

次/8h 次/2h 次/4h

8

3只

次/4h 次/2h

注:1、各工序符合检查内容用"OK"表示,不符合用“NG”表示; 2、检查不符合项内容全部转入QC工程发现。 确认者: 检查者:

第 2 页,共 4 页

第 3 页,共 4 页

IPQC巡检记录

(QRC-01-26-081-A)

生产线:制造二课

NO 工 序

产品类型:调压器

检验项目及判定基准

检查日期:

检查数量(/ 次)

年

月

日

班别:

检查时间及结果 8:00-10:00 10:00-12:00 13:00--15:00 15:00-17:00 17:00-19:00 19:30-21:30 21:30-23:30 00:00--02:00 02:00-04:00 04:00-06:00

5

首件确认:查看是否有首件产品、首件标识. 首检记录.记录是否规范 作业指导书是否与生产产品相符、是否是现行 有效版本 元件夹脚后高度与印制板切脚高度大致一致 卧式元件与线路板水平相贴,立插的元件线路 板垂直相贴. 焊接质量焊点饱满,无虚焊、连焊、假焊、漏 焊,无锡珠、元件切脚残留引脚等异物 贴片元件无漏贴、脱落、破损 装 引线规格正确. 配 所用外壳,端子规格正确. 涂敷硅脂时应对可控硅及桥堆涂抹均匀 印制板须放到位才可进行打螺钉,螺钉须拧 紧,铝基板与外壳紧贴不能有松动现象 不得有502粘胶流挂或线卡松动上翘现象 所有器件及引脚.焊点.引线.跳线须低于外壳 水平高度1.5mm以上且不与外壳相碰 半波调压器胶带贴两层,贴平、无皱褶;完全 遮盖住可控硅 不良品标识、放置、记录正确 首件确认:查看是否有首件产品、首件标识. 首检记录.记录是否规范 作业指导书是否与生产产品相符、是否是现行 有效版本 耐压测试仪各项参数及调压器测试台各项参数 设置正确 测试员按作业指导书要求测试. 设备点检表及时填写. 周转架上的基板必须分类放置并作好标识 不良品标识、放置、记录正确 返 《调压器修理日报表》认真准确填写。 修 作业指导书是否与生产产品相符、是否是现行 有效版本 灌封料预热温度、时间正确有记录 灌封料配比及搅拌时间符合技术要求,有记录 灌封料凝固成坚硬固体,表面用手指掐后无痕 灌 迹. 封 灌封后烘烤产品种类,温度,时间与规定要求相 符. 灌封后产品无流挂、气泡、折皱 烘箱设备点检表,不良记录,烘烤记录,配料 记录及时准确填写。 不良品标识、放置、记录正确

电子制造业IPQC各工序稽核检查表 - 副本

是否按极性方向排列,无堆料现象?

3

手贴散料放置是否使用防静电盒或防静电盘?

4

台面物品的摆放或拿放板的方式是否有造成抹件的现象?

5

对抛料、抹件和漏料板是否有自行修复没有按流程修复的现象?

6

零件脚是否偏出焊盘、抹锡膏或连锡膏的现象?

7

堆板是否按“先进先出”的原则处理?

8

零件脚变形的器件是否专人整形OK后使用?

3

放板是否有卡零件的现象?

4

贴标签是否有作业指示,是否经IPQC首件确认后才批量贴?

5

作业区是否放置未正在使用的标签?

6

不良品过高是否反馈给组长和技术员?

7

8

六

SMT补件作业

1

是否经培训合格的专职人员作业?

2

补件前阻容类零件是否有量测?

3

补件元件旁是否有打颜色标记点,是否有责任人标示和位置指示,以区分责任人和指示补件位置?

12

操作员是否正确填写“SMT生产进度表”,有异常的停机现象是否即时的报告和记录?

13

用大量的料是否预先装好料待用,换料动作是否按顺序“取出供料器备用供料器装

料放入站位拆出原供料器料盘”进行作业,以节省机器停机时间?

14

15

三

手贴作业

1

手贴物料是否标示规格、型号、位置,IC是否标示丝印,备用料是否也有规格、型号标示?

5

小锡炉温度和浸锡时间是否符合规定?

6

是否有私自调整烙铁温度的现象,烙铁温度是否符合要求?

7

剪脚作业是否有防“飞脚”措施,零件脚是否飞出防护罩?防护罩内是否放有其它半成品?

8

剪钳是否有定时检查刀刃记录?

序号

整机 IPQC制程稽查表(工程)

5set/17hr

17

网口检测

网口信号功能检测

网口读写功能是否正常,网 口信号灯是否亮起闪烁

通过电脑连接能Ping通, 如显示request time out则表 明没有ping通,读写信号灯 亮,正常工作

WII

5set/18hr

18

软件版本检 CM版本信息 测 系统版本

CM版本信息 软件版本信息

进入菜单CM选项,测试CM板各 机器版本信息必须符合CM板版 本信息 版本信息是否与订单通知书,软 软件发布通知书 件发布通知一致

★

5set/12hr

12

高压检测

机器耐高压性能

电源开关两端无击穿和飞弧 1、高压仪是否按照WII要 ,在测试过程中蜂鸣器报警,“ 求设置/高压3KV,时间3S, 高压测试仪 超漏”指示灯灭,输出电压也被 漏电流小于5MA 切断,说明机器不合格

5set/13hr

13

测试上下行 键控板指示灯

信号输入时指示灯亮,

1

固定脚垫

电批

电批力矩

8.5±1Kgf.cm

电批力矩记录表 /用扭力计测量/ 用手动螺丝刀

★

5set/2hr

2

固定CM板

CM转接线

CM转接线是否拧紧/打黄胶固 用手以2kg的力去扭转头不应松 手动扳手/目视 定 脱/胶量是否够量

5set/3hr

3

固定电源板 电批

1、电源板外观检查 2、电批力矩

1、TOB面元器件倾斜角不大于5 °BOT面元件引脚长在1.2cm2.5cm之间 2、8.5±1Kgf.cm

检查方式

特别 特性

检查 5set/14hr 周期

8:00

Check 记录

贴平工站IPQC制程稽核日报表

XXX有限公司 IPQC贴平工站制程稽核日报表 规格料号: 日期:NO. 点检时间 点检项目稽核內容8:0010:0012:0013:3015:3017:301样品料号规格是否与订单要求和作业指导书相符。

2所悬挂的作业指导书是否是最新版本。

3核对BOM表、技术图纸材料是否用对。

4各设备技术参数是否符合客户要求和技术图纸要求。

5作业员操作设备是否严格按照设备操作规程进行操作。

6各治具是否符合技术图纸要求。

贴平治具是否为该产品所需治具。

7每一工序作业是否符合作业指导书要求。

8是否有使用禁用物料。

9产品是否符合技术图纸要求。

10产品上所有记号是否正确。

11排线长度是否正确。

12排线胶带位置是否正确,胶带是否粘牢。

13是否参照图纸确定排线数量,更换穿线孔是否安装正确。

14排线是否有断线、缺线。

压线。

15线材上是否沾有油和异物。

16接头处排线槽里是否卡住线材。

17贴平pin数是否多贴、少贴。

线材是否出现交叉现象。

18贴平线材长度是否符合客户要求。

19胶带是否粘贴正确。

20线材是否跑pin、破损、单根是否受力。

21套筒、转轴是否装反、外观是否符合客户要求。

22检查贴平治具沟槽是否有损伤,沟槽深度是否完好。

23专用贴平治具板是否按照镭射口贴。

24非专用治具板要检查画镭射口尺寸是否正确。

25胶带是否按照镭射标记贴直。

26线材一面胶带贴好后,撕起时是否将同轴线和胶带同时拉起对折胶带并且捏紧。

27治具拐弯处线材是否刮伤。

28铁氟龙棒使用手法是否正确,操作不当是否压伤线材。

29胶带对折后不能错位,不能对折3次。

30是否在使用隔夜胶带或沾有异物的胶带。

31是否严格按照贴平图纸中标示的线材颜色作业。

32是否补线时同轴线电子线混贴。

33贴平线材不可以掉地上。

34出现某根或几根线材不够长时,需在15MM胶带中间开始接线,绝不能在8MM胶带或镭射口接线。

35治具先用保养油喷沟槽用牙刷擦净,最后用洗衣粉清洗贴平治具。

備注注1:当沒有稽核到问题点时在相应工序填写“OK”,有问题点时在相应工序填写“NG”并在备注栏描述不良現象,如工序站未作业时请在相应栏填写“N/A”。

ipqc制程巡检记录表模板

6.必须结合《制程QC检验标准》检查产品

审核/日期:

批准/日期:

备注

(1.0:收1退2 4 2.5:收7退

处理措施 判定

1.此表应如实,按时,具体检查项目。判定合格记 OK 不合格 NG 2.巡检不合格时,QC组长必须给出有效的处理措施。并对处理结果进行确认。

说随机、分散地抽取

4.必须要根据MK签名认可的标准样和Spec来核对和检测

5.抽样方案依普通二级抽样方法进行 CRI=0 ,MAJ=1.0,MIN=2.5 抽样20PCS(1.0:收0退1 2.5:收1退2)抽样32PCS(1.0:收1退2 2.5:收2退3)抽样50PCS(1.0:收1退2 2.5:收3退4)抽样80PCS(1.0:收2退3 2.5:收5退6)抽样125PCS(1.0:收3退4 2.5:收7退 8)抽样200PCS(1.0:收5退6 2.5:收10退11)

客户: 抽样数量

检验项目

IPQC制程巡检记录表

订单号:

部门:口管部

产品名称:

生产日期:

组别:

巡检结果

8:30-9:30 9:30-10:30 10:30-11:30 11:30-12:30 14:00-15:00 15:00-16:00 16:00-17:00 17:00-18:00 19:00--

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

软件拷贝记录是否填写完整

14

碟片是否读碟面朝上放置,是否有重叠的现象贵重的专用测试碟是否每班有专人进行使用状况的确认

15

如怀疑会烧机芯的板,不可拿到其它工装测试,是否单独交维修分析并记录

16

测试OK板在流水线上是否按统一方向和位置放置

17

为避免机芯烧坏,测试排线的使用、检查、修复、更换是否有剪伤锡点,剪完后是否有检查其脚长

10

烙铁海绵是否定时清洁并保持适量水分,烙铁头是否干净

11

后加元件是否标示位置、规格,是否通知IPQC进行首件检查

12

流水线上不同工位的放板方向和位置是否有规定区分,保持整齐和间隔均匀、适当

13

下班时传送带线上是否有留板现象

13

用大量的料是否预先装好料待用,换料动作是否按顺序“取出供料器 备用供料器装

料放入站位 拆出原供料器料盘”进行作业,以节省机器停机时间

14

15

三

手贴作业

1

手贴物料是否标示规格、型号、位置,IC是否标示丝印,备用料是否也有规格、型号标示

2

是否按极性方向排列,无堆料现象

3

手贴散料放置是否使用防静电盒或防静电盘

8

贴胶纸是否有垫防静电垫或防静电海棉,是否用非金属物切割胶纸是否有挂伤板卡的现象

9

插件员工是否双手交替作业

10

插件工位区域内是否有散落零件

11

流水线上PCB放置是否因空位造成作业员等板的现象流水线速度与作业速度是否一致

12

掉件的板卡是否贴上标记重新下线,零件规格是否经确认后插入PCB

13

套模是否面向下放置,使用前是否检查和清理杂物后才使用

6

元件是否有分类、区分、标示、补件的料盒内是否存在混料现象

7

无丝印且无法测量的元件是否直接在料盘上取料修补

8

是否有补件记录IPQC检查确认后是否有签名

9

10

七

生产和物料控制

1

订单确认表是否以看板或其它方式和会各相关人员

2

领料员是否领料与BOM不符或有疑问物料领料时是否核对料号和规格

3

散料领用是否已有明确标示、签名,无法量测且丝印不能与BOM对应的散料 如三极管 是否有IQC签名确认

是否互检前工位零件的极性方向和偏位,互检是否记入个人作业不良记录表中

12

小料加料时是否使用完毕后再加,是否有通知IPQC确认

13

交接班时物料是否交接清楚并记录

14

15

四

炉前送板

1

机种更换时是否有确认回流炉参数设置是否与机种符合

2

炉前是否有IPQC确认的样板参照检查

3

送板过炉是否有锡纸重叠或铝纸残缺的现象

各工序稽核检查表

制作日期

2016-12-21

版次

A

页数

9

认可

审核

制作

序号

稽 核 检 查 内 容

评分

标准

一

SMT丝印管理

1

锡膏、红胶存放温度点检记录表是否按要求填写

2

锡膏/胶水瓶上标贴记录是否如实完整填写

3

锡膏/红胶的解冻时间 锡膏4小时,红胶8-12小时 ,搅拌时间1-2分钟,使用时间,< 24小时,印好的板过回流炉前存放时间 < 4小时 是否按时间要求作业

6

仪器、仪表是否在校验有效内

7

不良品标识单是否填写完整及清楚

8

故障卡是否立即挂在测出的不良品上后再进行其它板的测试

9

所有报表每小时是否按时记录,测试出的不良现象是否立即记录

10

出现功能不稳定现象的板卡是否经过反复确认OK后才下线,如多次出现是否报告技术员分析原因

11

维修OK板是否按正常流程操作

12

FLASH拷贝和升级软件是否进行功能测试以确认其软件的正确性

2

外观相同或相似零件是否编排于不同工位

3

物料盒、待处理零件盒是否有标示

4

待插物料是否有明确的工位区分 如:划线或放置于固定盒内

5

是否实施互检,个人作业不良记录中是否有记录互检不良

6

开线、转线、换料、加料和捡起零件是否核对其正确性再用

序号

稽 核 检 查 内 容

评分

标准

7

组长或物料员在转线时是否对各工位使用的物料进行核对

14

套模是否定时 2天 或定量 使用400次 用酒精浸泡清洗

15

手推插件线作业员之间是否保持以不碰手的最小距离

16

17

十一

波峰焊

1

波峰焊参数设置是否与波峰焊参数设定记录表相符合

2

波峰焊是否保养计划实施,并如实记录在设备日常保养记录表中

3

波峰焊每月参数记录表是否按时检查,如实填写

4

锡炉表面是否保持一层液态的抗氧化油锡面高度是否控制在±5mm内,助焊剂用量是否过多波峰在过窄板时是否有加波峰挡板以减少锡氧化

4

台面物品的摆放或拿放板的方式是否有造成抹件的现象

5

对抛料、抹件和漏料板是否有自行修复没有按流程修复的现象

6

零件脚是否偏出焊盘、抹锡膏或连锡膏的现象

7

堆板是否按“先进先出”的原则处理

8

零件脚变形的器件是否专人整形OK后使用

9

零件贴装后是否有下压零件动作

10

手贴零件下有焊盘是否确认焊盘上无锡膏后再贴

11

6

彩包时,附件是否以“箱”为单位数好后再包以避免漏装

7

每层、每箱装满后是否有确认数量

8

相似的板是否有同时下线的现象是否作特别区分

序号

稽 核 检 查 内 容

评分标准

1

包材、包装OK板、QA待验板、QAPASS板、待返工板是否按区域整齐摆放堆放高度是否符合规定

2

外箱标示的填写是否符合要求

3

包装OK板是否即时填写“送检单”送QA抽检

4

补件修板人员是否经培训合格后指定的专人作业,修补后是否作颜色责任标记位置是否修补有记录

5

小锡炉温度和浸锡时间是否符合规定

6

是否有私自调整烙铁温度的现象,烙铁温度是否符合要求

7

剪脚作业是否有防“飞脚”措施,零件脚是否飞出防护罩防护罩内是否放有其它半成品

8

剪钳是否有定时检查刀刃记录

序号

稽 核 检 查 内 容

11

作业前相关的作业指示是否追踪到位

12

转线通知单是否即时发放转线前所有物料及准备工作是否到位

13

打“X”PCB是否分类区分清楚数量后下线

14

新产品上线是否填写样板制作确认表交工程部跟线并制作首件

15

须区分的板是否以“下线条”的方式通知后工序

16

清尾欠料板是否有专人跟踪并区分、标示、隔离

17

BGA 如客户、工艺有特殊要求的零件和PCB 是否按要求进行烘烤作业IC是否按要求保管于防潮柜中

PCB是否采用细针定小孔的方式定位

10

钢网是否有合格标签是否按作业指导书要求加厚和封钢网

11

是否按时清洗钢网、刮刀、搅刀丝印台、工作台是否有保持干净、整洁,无任何锡膏残留

12

是否在PCB放入前按规定要求用不脱毛的碎布擦拭钢网 ≤3PCS擦一次

13

作业员是否对完成品进行100%自检

14

刮锡膏/胶水的完成品是否平放,待打板是否超过规定数量和遵循“先刮先用”的原则

后加IC作业否所有IC脚拖焊2次或以上

8

相似板是否有同时下线现象

9

后加零件业是否有通知IPQC进行首件检查确认

10

撞件、漏件、错位和反向是否贴黄箭头标签指示

11

12

九

零件加工

1

不同加工方式的元件是否预先做好区分

2

同一型号、规格,相同加工方式的元件是否单独集中后再加工

3

同一工作区内是否存在两种或两种以上规格的加工或待加工元件

14

双面有SMT零件的板是否加海绵保护后才下线

15

16

十三

测试

1

作业指导书上的测试步骤和方法是否与实际操作一致,有无漏测现象

2

作业员是否有规定相应的代号,测试OK后的板卡是否在标签规定位置签上作业员代号

3

所有板卡是否按要求摆放

4

FLASH拷贝和升级是否完全按软件管理规定执行

5

良品、不良品是否分区域摆放,且有明确的标识

18

19

20

十四

包装

1

包装时检查周转箱、包材是否干净、是否有水分周转箱外部残留的标签是否清除干净

2

包装时检查测试OK的板是否有贴PASS标签记号是否正确

3

新产品散包的包装方式是否经品质主管和工程人员确认

4

散包时层与层之间是否有隔板,板与板之间是否有撞件可能

5

板卡上的易损零件 如显示屏、轻触开关 包装时是否采取保护措施

5

下班前是否将剩余锡条加完

6

是否有元件脚过长,刮到波峰,甚至造成PCB停顿的现象

7

波峰操作员是否每半小时内检查一次炉后产品的焊接品质状况

8

异常情况是否及时处理并报告异常的处理结果

9

因过炉造成的PCB变形是否在1︰100 变形尺寸︰板长度 的要求内

10

炉后是否有连锡、SMT红胶元件空焊、DIP元件未上锡造成空焊和掉件等现象

4

贵重产品是否有滞留在生产线未即时入库的现象

5

未满箱的尾数板有无滞留生产线未作管制或未即时入库的现象

6

没有满箱的尾数出货是否采取填充或其它防护措施

4

PCB是否有锡纸重叠过炉的现象

5

板厚小于的大板是否垫板作业并用双手端放在回流焊网带上,以免PCB变形造成IC 移位