中隔墙液压台车受力分析

模板受力分析

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN 台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

钢模板台车受力分析

12米公路双线隧道液压衬砌台车刚度验算书一、前言该全断面钢模板砼衬砌隧道台车(简称台车)的整个荷载(混凝土、台车自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷载等)是以整个成型断面钢模板竖向、水平方向上各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面荷载;门架承受台车行走及工作时的竖向及水平荷载(见台车总图),各荷载分项系数,除新浇混凝土自重及模板自重取1.2外,其余施工荷载分项系数取1.4。

台车结构受力分析应考虑工作及非工作两种情况下的荷载,由于门架是主要的承重物体,必须保证有足够的强度、刚度及稳定性。

因此,强度校核时应以工作时的最大荷载为设计计算依据;非工作时,台车只有自重,结构受力较小,此种情况作为台车的行走校核及门架纵梁的强度验算,本篇暂不考虑。

由于台车顶模、左右边模受力不同,其载荷分析可成两部分,然后再进行载荷组合,对门架进行强度校核。

二、模板载荷分析由于顶模受到混凝土自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷力等荷载的作用,其受力条件显然比其它部位的模板更复杂、受力更大、结构要求更高。

由于边模与顶模的设计结构一样,边模不受混凝土自重,载荷较小,因此对其强度分析时只考虑顶模。

顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁共由12支承点(8个螺旋千斤、4个液压油缸、)承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖1.2米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通过几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其它地方压力较小。

因此,强度计算时,只考虑自重荷载的压力对模板影响这在工程计算中是不可行的,在实际设计时,局部加强顶模及考虑一定的安全系数。

由于上部挤压应力没有确切的理证数据可作参考,台车设计一般根据国外类似结构及经验加以考虑。

台车顶模沿洞轴方向看是一个圆柱壳,只不过它是由多个1.5米高的圆柱形组合而成。

贵广铁路双线隧道12米液压台车门架整体受力分析

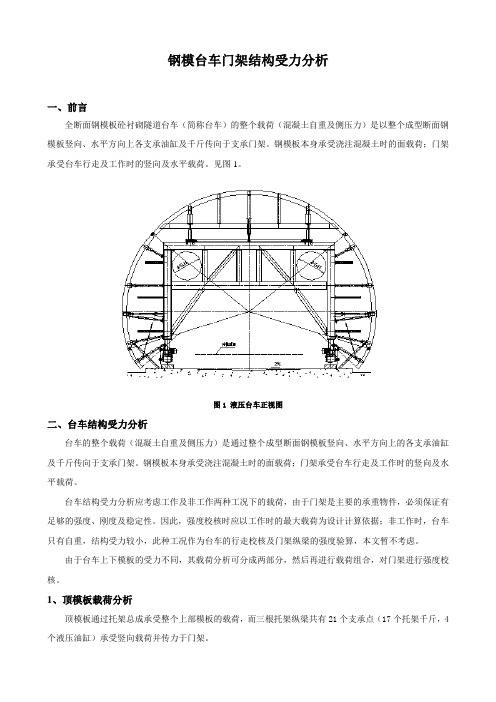

钢模台车门架结构受力分析一、前言全断面钢模板砼衬砌隧道台车(简称台车)的整个载荷(混凝土自重及侧压力)是以整个成型断面钢模板竖向、水平方向上各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面载荷;门架承受台车行走及工作时的竖向及水平载荷。

见图1。

图1 液压台车正视图二、台车结构受力分析台车的整个载荷(混凝土自重及侧压力)是通过整个成型断面钢模板竖向、水平方向上的各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面载荷;门架承受台车行走及工作时的竖向及水平载荷。

台车结构受力分析应考虑工作及非工作两种工况下的载荷,由于门架是主要的承重物件,必须保证有足够的强度、刚度及稳定性。

因此,强度校核时应以工作时的最大载荷为设计计算依据;非工作时,台车只有自重,结构受力较小,此种工况作为台车的行走校核及门架纵梁的强度验算,本文暂不考虑。

由于台车上下模板的受力不同,其载荷分析可分成两部分,然后再进行载荷组合,对门架进行强度校核。

1、顶模板载荷分析顶模板通过托架总成承受整个上部模板的载荷,而三根托架纵梁共有21个支承点(17个托架千斤,4个液压油缸)承受竖向载荷并传力于门架。

顶部衬砌最大衬砌厚度为1米。

顶部模板承受的载荷为最大开挖1米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通过几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其它地方压力较小。

因此,强度计算时,只考虑自重载荷的压力对模板影响这在工程计算中是可行的,在实际设计时,局部加强顶模及考虑一定的安全系数。

由于上部挤压应力没有确切的理论数据可作参考,台车设计一般根据国外类似结构及经验加以考虑。

1.1、顶部混凝土自重假设混凝土厚度为最大开挖厚度1m ,台车衬砌长度为12米,衬砌时上部整个混凝土的自重由上部圆弧模板承受,则顶部模板受力简图如图2所示。

图中由BEFC 四点构成的阴影部分面积即为混凝土截面积,其面积由两部分组成,即由中间扇形圆环ABCD 的面积S 1和两边三角形BEO 、FCO 分别减去扇形AEO 、FDO 后的面积和S 2组成,即:()()222182316493606460726094.85mm S ≈-⨯⨯=π ()222615073236003.7646027907260mm S ≈⨯⎥⎦⎤⎢⎣⎡⨯⨯-⨯=π 总面积 ()()222185.888467226150738231649m mm S S S ≈=+=+=则混凝土自重 ()t W 19.26045.285.812=⨯⨯=图2 顶模板结构受力简图1.2、托架支承千斤强度校核混凝土自重通过三根纵梁承受,假定每根纵梁的受力相等,则单根纵梁受到的总合力为:()t P 73.86319.260==纵梁 每根纵梁有七个支承点,并通过托架支承千斤及竖向液压油缸传力于门架横梁上。

模板台车受力分析

全液压自行式钢模台车受力分析一、前言:钢模台车(简称台车)沿洞轴线方向看是一个不完整的圆柱壳(模板),和内部门架组成。

模板分两侧边模和顶部模板。

台车在衬砌过程中受力分析很复杂,由于砼是半流体且易凝固, 浇注过程为动态过程,所以受力也为动态程过。

(即在一定时间范围内,砼一边浇注一边凝固,在砼未初凝时有力存在,初凝后力消失)。

两侧边模主要受砼的侧向挤压力,顶部模板主要受砼的正压力,门架部份既受侧向力又受正压力及各种弯矩,受力情况较复杂。

二、边模侧压力的确定(侧压力只与浇注混凝土高度有关,与浇注混凝土厚度无关)。

根据《建筑手册》中“现浇砼结构模板的设计”可知侧压力公式为:F=0.22r c t0β1β2V1/2F—新浇筑砼对模板的最大侧压力(KN/M2)r c—混凝土的重力密度(KN/M3)t0—新浇筑混凝土的初时间(h),可按实测确定,当缺乏试验资料时,可采用t0=200/(T+15)计算(T为混凝土的温度o C)V—混凝土的浇筑速度(m/h)β1—外加剂影响修正参数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2β2—混凝土坍落度影响修正参数,当坍落度小于30mm时取0.85,50—90mm 时取1.0, 110—150mm时取1.151、各参数的确定:①r c取24KN/ M3②t0=200/(T+15)=200/(25+15)=5③V的确定: V≤2.0 m/h(根据经验及参考日本歧阜工业公司计算值)④β1取1.0⑤β2取1.152、侧压力计算:F0=0.22x24x5x1.125x1x21/2=42 KN/M2混凝土侧压力设计值:=F0×分项系数×折减系数F1=42×1.2×0.85=42.84KN/m2倾倒混凝土时产生的水平荷载、插入振捣时产生的水平荷载取4 KN/m2,则混凝土的总荷载设计值为:F’=42.84+4=46.84 KN/m2(日本歧阜工业公司侧压力计算值为47KN/m2)三、边模的强度验算1、模板强度验算由于模板的内表面每隔230mm有一根加强角钢,因此,我们可以把它简化成每隔230mm的梁单元来考虑。

隧道液压台车技术说明

9米液压台车技术说明一、概要全断面钢模板砼衬砌隧道台车(简称台车),是以电动机驱动行走机构带动台车行走,利用液压油缸和螺旋千斤调整模板到位及收模的隧道混凝土成型的机器。

它具有成本较低、结构可靠、操作方便、衬砌速度快、隧道成型面好等优点,广泛使用在电站、铁路及公路隧道中。

本台车衬砌一个循环的工作长度为9米。

二、各部件组成台车由模板总成、托架总成、平移机构、门架总成、主从行走机构、侧向液压油缸、侧向支承千斤、托架支承千斤、门架支承千斤等组成。

模板总成:模板由两块顶模及两块边模构成横断面,顶模与顶模之间通过螺栓联成整体,边模与顶模通过铰耳轴联接。

每节模板一般做成1.5米宽,由多节组合而成,纵向由6节组合成9米衬砌长度,模板之间皆由螺栓联接。

模板上开有呈品字型排列的工作窗,顶部安装有与输送泵接口的注浆装置。

托架总成:托架主要承受浇铸时上部混凝土及模板的自重,它上承模板,下部通过液压油缸和支承千斤传力于门架。

托架由两根纵梁、两根边横梁、多根中横梁及立柱组成。

纵梁由钢板焊接成工字形截面;边横梁及多根中横梁由工字钢制造;立柱由工字钢制造;平移机构:一台液压台车,平移机构前后各一套,它支承在门架边横梁上。

平移小车上的液压油缸(GE160/90)上与托架纵梁相连,通过油缸的收缩来调整模板的竖向定位及脱模,其调整行程为200mm;而水平方向上的油缸(GE90/50)用来调整模板的衬砌中心与隧道中心是否对中,左右可调行程为100mm。

门架总成:门架是整个台车的主要承重构件,它由横梁、立柱及纵梁通过螺栓联接而成,各横梁及立柱间通过联接梁及斜拉杆联接。

液压台车的主要结构件由钢板焊接,整个门架保证有足够的强度,刚度和稳定性。

门架横梁由钢板焊接成工字形截面;立柱同样由钢板焊接成工字形截面;纵梁采用箱形截面焊接而成;斜支承采用工字钢;各联接梁采用工字钢。

主从行走机构:液压台车主从行走机构各两套,它们铰接在门架纵梁上。

主行走机构由Y型电机驱动一级齿轮减速后,再通过两级链条减速,其行走速度为8m/min,行走轮直径为φ300mm;侧向液压油缸:侧向液压油缸主要是为模板脱模,同时起着支承模板的作用,侧向油缸(GE100/63)工作油压为140Kg/cm2,最大推力为11吨,最大拉力为6.6吨,根据衬砌长度采用6个油缸,其调整行程为300mm。

6米电缆隧道衬砌台车方案(受力计算)

6米隧道砼衬砌模板台车方案一、总体台车长6m (约重64t )。

厂家制作组配件,现场安装、装饰和配套。

台车为全液压脱(立)模,电动减速机自动行走,由模板部分、台架部分、液压和行走系统四部分组成。

型号规格及主要技术参数:台车通过净空尺寸:4.7*3.7m台车行走速度:10m/min (坡度小于5%) 单边脱模量:100mm 水平调整量:+100mm 系统压力:160kg/cm2油缸最大行程:(竖向、侧向)300mm 详见附图。

二、强度刚度验核(1、参考文献:《机械设计手册第一卷》机械工业出版社出版。

2、计算条件:按每小时浇灌2m 高度的速度,每平方米承受 5T 载荷的条件计算。

) 混凝土侧压力采用下式计算:h k F c γ= 式中F ─新浇筑混凝土对模板的最大侧压力(kN/m 2); γ─混凝土的重力密度(kN/m 3);H ─混凝土侧压力计算位置处至新浇筑混凝土顶面总高度(m )最大混凝土侧压力2/6.572242.1m KN x h k F c =⨯==γ检验强度时载荷设计值为P 3=1.2x57.6+1.4x4.0=74.72KN/m 2 砼对顶模产生的压力由砼的重力各砼的测压力组成 重力8.282.1241===X P c δγ KN/m 2侧压力22/497.1242.1m KN x h k p c =⨯==γ P 3=1.2x49+1.4x4.0=64.4KN/m 2顶模受到的压力Pb=P 1+P 3=93.2KN/m 2三、面板校核 (每块模板宽1500mm ,纵向加强角钢间隔250mm)计算单元图:其中:q —砼对面板的均布载荷 P=Pb =93.2KN/m 21、强度校核模型根据实际结构,面板计算模型为四边固定模型.面板厚度为7.7mm面板的抗弯模量 5221048.10077.05.16bh 6-⨯=⨯⨯==W m 3 面板受到的最大弯矩为 825.05.12.938.22maxx x ql M == =1.09 KN/mMPa 6.73a 106.731048.1109065-=⨯=⨯==P W M σ<235MPa/2 合格。

,液压衬砌台车的设计和应用

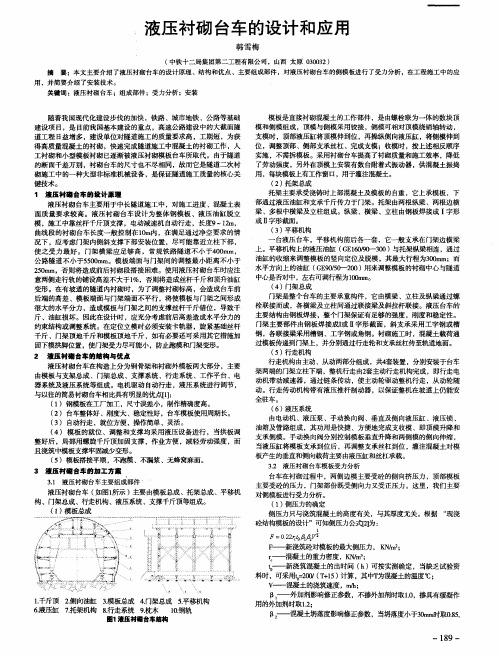

随着 我国现代化建设 步伐 的加快 ,铁路 、城市 地铁 、 公路 等基础 建设项 目,是 目前我 国基本建设的重点 ,高速公路建设 中的大截 面隧 道工程 日 益增多 ,建设单位对隧道施工的质量要求高 ,工期短 ,为获 得高质量混凝土的衬砌 ,快速完成隧道施 工中混凝 土的衬砌工作 ,人 工衬砌和小型模板衬砌已逐渐被液压衬砌模板台车所取代。由于隧道 的断面千差万别 ,衬砌台车的尺寸也不尽相同 ,故而它是隧道二次衬 砌施工 中的一种大型非标准机械设备 ,是保证隧道施工质量的核心关 键技术 。 1 液压 衬瑚台车的设计原理 液 压衬砌 台车主要 用于中长隧道施工 中 , 对施 工进度 、 混凝 土表 面质 量要求较 高 。液 压衬砌 台车设计 为整体钢模 板 、液 压油缸脱立 模 ,施工中靠丝杆千斤 顶支撑 ,电动减速机 自动行 走,长度9 ~1 2 m , 曲线段 的衬砌 台车长度一般控制在 1 0 m 内 ,在满足通过净空要求 的情 况下 ,应考虑 门架 内侧斜支撑下部安装位置 ,尽可能靠近立柱下部 , 使之 受力最好 。 门架 横梁应 足够高 ,常规铁路 隧道不小 于4 0 0 a r m, 公路 隧道不小于5 5 0 0 m m 。模 板端面与 门架 间的调整最小距离不 小于 2 5 0 m m,否则将造成前后衬砌 段搭 接困难 。使用 液压衬砌 台车时应注 意两侧走行轨的铺设高差不大于1 %,否则将造成丝杆千斤和顶升油缸 变形 。在有坡道的隧道 内衬砌时 ,为了调整衬砌标高 ,会造成台车前 后端 的高差 、模板端面与 门架端面不平行 ,将使模板与门架之间形成 很大的水平分力 ,造成模板与门架之间的支撑丝杆千斤错 位 ,导致千 斤 、油缸损坏 。因此在设计时 ,应充分考虑前后高差造成水平 分力的 约柬结构或调整系统 。在定位立模时必须安装卡轨器 ,旋紧基础丝杆 千斤 、门架顶地千斤和模板顶地千斤 ,如有必要还可采用其它措施加 固下模拱 脚位置 , 使 门架受力尽 可能小 ,防止跑模和门架变形 。 2 液压衬瑚 台车帕结构与优 点

隧道二次衬砌台车受力简析

隧道二次衬砌台车受力简析摘要衬砌台车是当前山岭隧道施工不可或缺的辅助机具,在隧道二衬混凝土施工进度特别是安全、质量控制方面发挥着重要作用。

为确保施工有序,台车设计及自身的安全质量卡控显得尤为重要,其中受力分析是较为关键一环,有关技术参数必须检算到位。

本文以12米全断面衬砌台车为实例,对其进行简要的受力分析。

关键词隧道;衬砌台车;受力分析前言全断面钢模板砼衬砌隧道台车(简称台车)受力分析主要包括顶模和边模两部分。

台车结构受力分析应考虑工作及非工作两种工况下的载荷,强度校核时应以最大载荷为设计计算依据。

非工作状态,台车只承受自重,结构受力较小;工作状态,台车受自身重量、混凝土自重、振捣、混凝土入仓产生的冲击等各方面产生的力,因此,台车强度校核载荷应以工作状态产生的荷载为依据进行校核[1-2]。

衬砌台车主视图及侧视图如图1所示。

1 台车整体受力分析1.1 顶模板载荷分析顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁又承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖0.8米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通過几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其他地方压力较小,因此,强度计算时,只考虑自重载荷的压力对模板影响,这在工程计算中是可行的。

顶部模板受力简图如图2所示。

假设混凝土厚度为最大开挖厚度0.8m,台车衬砌长度为12m,同时假定上部整个混凝土的自重由顶模板承受,所灌注混凝土即为图中的阴影部分面积S(由ABCD四点构成的阴影面)。

S=8.92m2,则混凝土自重W=12×8.92×2.45=262.25(t﹚,顶模板自重G=26.32﹙t﹚。

1.2 边模板载荷分析台车边模板左右对称,结构及受力相同,由于模板下部向里靠拢,不承受混凝土自重,因此自重载荷不必考虑,只考虑浇注混凝土时的侧压力对其影响,如图3所示。

方法二:采用内部振捣器时,新浇混凝土对钢模板的最大侧压力F,按下式计算:F=0.22rht0β1β2V1/2,公式中:F―混凝土侧压,rh―混凝土的容重,2.45t∕m3,t0―新浇混凝土的初凝时间(h)取5小时,β1―外加剂影响系数,不加外加剂时取1.0,加具有缓解作用的外加剂时取1.2,β2―混凝土坍落度影响修正系数,当坍落度小于3cm时取0.85;当坍落度为5―9cm时取1.0;当坍落度为11―15cm 时取1.15,V―混凝土的浇筑速度(m∕h),取1.5m∕h将上述各值代入:F=0.22×2.45×5×1.2×1.15×1.51/2=4.56(t∕㎡)边墙的侧压力取为4.7t∕㎡,该值取自日本歧埠工业公司液压台车的计算值,大于目前国内边模板的侧压力计算值,偏于安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[ 1] 机械设计手册 [ M ] (第三版 ) . 化学工业出版社, 1994. [ 2]隧道 施 工机 械 简明 手册 [ M ] (第 一册 ). 铁 道 部 隧道 工 程局,

1984. [ 3]施 工 结构 计 算 方法 与 设计 手 册 [M ]. 中 国 建 筑工 业 出 版社,

Abstract A ccording to the ca lculat ion ana lysis m odel o f truck steering system, the m otor coordination calculation results o f steering system and suspension system are analyzed, wh ich has prov ided a better design schem e.

3. 2 水平千斤的强度计算 水平千斤使用梯形螺纹 T r60 @ 9, 螺母高度 H =

80mm, 螺矩 P = 9mm, 螺杆的 弯曲及 剪切强 度为: Rb = 3FH1 /d3 b2 n[ [ Rb ] ; F / d3 bn[ [ Rb ]

式中: F) 轴向载荷, F = 12. 33 @ 104N; H1 ) 基本牙型高度, H 1 = 0. 5P = 4. 5mm;

Key wo rds M id- board; H ydrau lic jum bo; Load carry ing; Analysis

模板检算一般只对受力最大和结构最薄弱部位 进行受力分析, 该液压台车注浆口处模板为受力最 大和最复杂部位。因此对台车模板最顶部长 2m、宽 1. 5m 隔离体进行受力计算。

隔离体的挤压面载 荷取 4. 7t /m2 ( 该值取自日 本歧阜工业公司 10. 5m 液压台车的计算值 [ 2] , 较目 前国内边模板的侧压力计算大些, 偏于安全 )。

x= A ixi /A, y= A i yi /A 可得出截面的惯性矩 Ix = 2201150. 87 mm4。 抗弯截 面模 数 W1 = Ix /( 83. 74 - 52. 03 ) = 69415mm3。 抗弯截面模数 W 2 = Ix /52. 03 = 42305mm 3。 单元梁所受最大弯矩为: Mmax = ql2 / 10 = 1. 175 @ 104 @ 1. 52 /10 = 2164

新浇混凝土对钢模板的最大侧压力 q, 按下式 计算:

q= rh R +' C 式中, q) 混凝土侧压力; R)' 内部插入振捣器的影响半径, 取 0. 75; rh ) 混凝土的容重, 2. 45t /m3; C) 混凝土入仓对模板的冲击力, 取 0. 2t /m2。 代入上式, q= 2. 04 t/m2。 2. 2 计算方法二

# 168#

北方交通

2010

中隔墙液压台车受力分析

王涛

(中铁十三局集团第一工程有限公司, 大连 116000)

摘 要: 通过对丹海高速公路乔家连 拱隧 道中隔 墙液 压台车 的受 力检算 , 验 证了 该台 车设计 的合 理性、安全 性, 可供类似台车设计借鉴。

关键词: 中隔墙; 液压台车; 受力; 分析 中图分类号: U 415. 5 文献标识码: B 文章编号: 1673- 6052( 2010) 05- 0168- 03

公路连拱隧道近些年来伴随着辽宁省公路隧道 的建设而逐渐开始采用, 其数量和规 模不断增加。 连拱隧道设计中出现的中隔墙的施工方案、工艺一 直是借鉴国内经验和施工单位自己摸索。丹海高速 公路乔家连拱隧道设计长度为 760m, 中隔墙施工模 板设计为电动行走、液压提升整体式台车模板, 对于 超过 400m 的连拱隧道采用 该台车施工, 对于墙身 的内在质量、外观质量以及工期、经济效益都是一个 保障, 本文仅对中隔墙液压台车设计受力进行分析。 1 中隔墙液压台车模板受力分析

d3 ) 外螺纹小径, d3 = 50mm; b) 螺纹根部宽度, 对梯形螺纹 b= 0. 65P, 即 b = 5. 85mm; n) 旋合圈数, n= H / P= 80 / 9= 8. 89。 将数值代入公式: Rb = 3 @ 12. 33 @ 104 @ 4. 5 /50 @ 5. 852 @ 8. 89= 109. 4MP a < [ Rb ] Rb = 12. 33 @ 104 / 50 @ 5. 85 @ 8. 89= 47. 42M Pa

方式来稳定。基于安全考虑, 假设上部和下部不受 约束, 为自由体, 整个水平方向上的载荷靠 28 个支 承油缸及千斤承受。但在实际施工过程中, 在混凝 土浇灌靠近上部时, 下部模板应已达到初凝。 3. 1 模板水平载荷及千斤轴向载荷

中隔 墙施 工长 度为 10. 5m, 模板 竖直 高度 为 51248m, 则模板水平载荷为 F = 10. 5 @ 5. 248 @ 4. 7 = 258. 99( t) (图 3为模板结构受力简图 ) 。假设此 水平载荷由 28个支承千斤承担, 而中间两组千斤承 受的力是两边承受的力的一倍, 所以受力最大的是 中间两组千斤, 中间每组千斤承受的力为 258. 99 /3

1999. [ 4] 材料力学 [ M ] . 人民教育出版社, 1983.

Force A nalys is ofH ydrau lic Jumbo on M id- board

Abstract T hrough the force ana lysis to hydrau lic jum bo on m id- board of mu lt iple arches tunne l o f Q iao jia section of Dan- H ai Expressw ay, the rationality and safety of the design for th is jum bo is verif ied.

[ 2] 刘蕴博. 解 放牌 CA 1260P2K 1T1 载 货汽车 整车设 计、计 算, 一汽 技术中心技术文件, 长春汽车研究所. 1997.

[ 3] 余志生. 汽车理论 [ M ] . 机械工业出版社, 2002.

M otor Coord ination A na lysis o f Truck Steering System and Suspension System

刚度是足够的。 2 中隔墙液压台车结构受力分析

该隧道设计的中隔墙液压台车整体见图 2台车 示意图。施工过程中产生的侧压力由钢模板水平方

向上各支承油缸及千斤顶传向支承门架。钢模板本 身承受浇注混凝土时的面载荷、工作时的水平载荷。

左、右两侧台车及模板的结构完全对称, 受力相同。 由于模板下部向中心线方向位移, 不承受混凝土自 重, 因此自重载荷可不考虑, 只考虑浇注混凝土时的 侧压力对其影响。侧压力取值 q= 4. 7 t/m2, 台车边 模板侧压力的计算: 2. 1 计算方法一

< [ Rb ] 得出以上结构受力分析计算, 该中隔墙台车设

计所用的模板、门架结构和千斤的强度是满足要求 的, 该台车的设计合理, 使用可靠安全。需要注意的 是在使用过程中, 要严格按照操作的要求和控制混 凝土的浇注速度 ( 1. 0m / h), 对撑地千斤和轨道要固 定好, 防止移位。在实际施工时对台车局部可能引 起变形的地方 ( 如模板的横加强筋及拱板 ) 也作了 加强。此台车已经在丹海高速公路乔家连拱隧道使 用, 效果良好, 希望能在今后为类似施工提供借鉴。

Key wo rds T ruck; Suspension system; Steering system; M oto r coord ination

第 5期

王 涛: 中隔墙液压台车受力分析

# 169#

图 1 梁单元横截面

@ 103 ( N. m )。 梁的最大弯曲应力 R= Mm ax /W2 = 6214M Pa。 A 3钢 的 最 大 容 许 应 力 [ Rs ] = 160MP a, R <

[ Rs ] , 强度满足要求。 1. 2 模板的刚度计算

仍取单元梁计算在荷载作用下的梁体的最大位

移是否满足要求。 根据简支梁在均布载荷作用下的位移公式: fmax = 5qL4 /384E I 式中, E) 弹性模量, E = 2. 1 @ 105M Pa; I) 截面的惯性矩, I= 2. 2 @ 10- 6m 4; q) 均布载荷, q= 1. 175 @ 104N /m; L) 梁的长度, L = 1. 5m。 将各值代入上式: fmax = 1. 7mm 即模板的最大变形为 1. 7mm。 通过上述的分析计算可知, 整个模板的强度及

1. 1 隔离体的弯曲应力 在模板的内侧有间 距为 25cm 的加肋角钢, 根

据结构力学, 把它简化成为多个 25cm 的单元梁, 受 力为梁上均 布线 载荷。模板 面载 荷取值 为 4. 7t / m2, 在 25cm 宽、150cm 长的面积上所受到的线载荷 为 4. 7 @ 0. 25 = 1. 175( t/m ) 。我们取一根 梁来计 算, 结构类型为简支梁 ( 图 1为梁单元的横截面 )。 要计算弯曲应力, 首先计算横截面的形心, 单元梁截 面是由角钢 N 75 @ 6 和 150 @ 8 钢板组成的组合截 面。按组合截面形心公式计算形心坐标:

图 2 台车示意图

采用内部振捣器时, 新浇混凝土对钢模板的最 大侧压力 F, 按下式计算:

F= 0. 22rt0 B1 B2V / 2 式中, F) 混凝土侧压力; r) 混凝土的密度, 2. 45t /m3; t0 ) 新浇混凝土的初凝时间 ( h) , 取 5h; B1) 外加剂影响系数, 不加外加剂时取 1. 0, 掺 具有缓凝作用的外加剂时取 1. 2; B2) 混凝土坍落度影响修正系数, 当坍落度小 于 3cm 时取 0. 85; 当坍落度为 5~ 9cm 时取 1. 0; 当 坍落度为 11~ 15cm 时取 1. 15; V) 混凝土的浇注速度 ( m / h) , 取 1. 5m / h。 将上述各值代入, F = 2. 79 t/m2。 故侧压力取值为 4. 7t /m 2。 3 千斤顶受力分析 侧模底部靠底脚千斤顶支承于地面, 中部通过 4根千斤顶联接梁支承。每侧支承千斤顶 7排共 28 个支承点承担侧压力所引起的水平载荷, 而侧压力 所引起的竖向载荷通过台车的自重或采取加配重的