钢模板台车受力分析

台车受力分析范文

台车受力分析范文台车通常由车架、轮轴和轮子组成。

在使用中,台车托放货物,然后由人力或马力推动。

在这个过程中,台车受到了多个力的作用。

首先,考虑到货物的重力作用。

货物在台车上会施加一个向下的重力,这个力由于质量不同而有所差异。

重力是指物体被地球吸引而产生的力,它作用在物体的质心上。

台车必须能够承受这个力的作用,以确保货物的安全运输。

其次,考虑到台车本身的重量对其运动的影响。

台车的重量是台车本身及其构件的质量之和。

当人力或马力推动台车时,需要克服台车的重量才能使它移动。

除了重力和台车本身的重量外,还需要考虑到地面对台车的支持力。

地面在台车轮子下产生支持力,以平衡重力和台车重量的作用,使得台车能够稳定地行驶。

对于台车来说,支持力可以通过轮子与地面的接触面积和地面对轮子的反作用力来实现。

而轮轴和轮子之间的摩擦力也很重要。

当台车运行时,轮子与地面之间的摩擦力产生了一个向后的推力,使得台车能够移动。

这种摩擦力是由于轮子与地面的接触而产生的。

在一些情况下,需要通过增加或减少摩擦力来控制台车的行进速度和稳定性。

另外,如果台车在运输过程中需要改变方向或加速,还会产生横向的力。

这些力是由于台车的转向或加速而产生的。

通常情况下,可以通过向台车施加一个水平向内的力或一个水平向外的力来实现方向变化或加速;而改变速度或停止需要施加向前或向后的水平力。

综上所述,台车受力分析涉及到重力、台车本身重量、地面支持力、轮子与地面的摩擦力以及转向和加速时产生的横向力。

了解这些力的分布和作用有助于我们更好地进行台车的设计和使用,并确保台车在运输中的稳定和安全。

模板受力分析

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

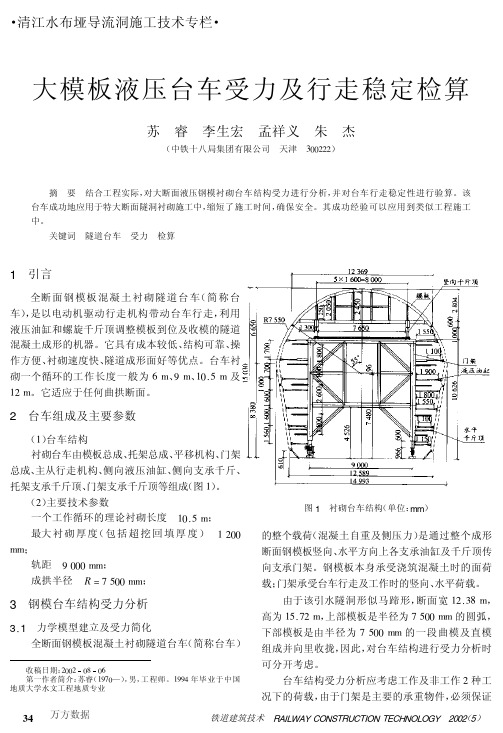

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN 台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

大模板液压台车受力及行走稳定检算123

到轨下楔形枕木上, 由此每块枕木受力 $ ’ *2& % , 每块枕木受力如图 , 所示。 *$ 8,

斜面平水分力 # ’ $ % 9:; " ’ -2(# % *$ 8 , 垂直斜面分力 %& ’ $ % 6<9 " ’ *2(0 % *$ 8

斜面上混凝土对枕木的摩擦力 ’ ’ % ! ’ ,2, % 所以枕木不会下滑, 台车行走稳定。 *$ 8。 ’ = # ,

! 引言

全断 面 钢 模 板 混 凝 土 衬 砌 隧 道 台 车 (简 称 台 车) , 是以电动机驱动行走机构带动台车行走, 利用 液压油缸和螺旋千斤顶调整模板到位及收模的隧道 混凝土成形的机器。它具有成本较低、 结构可靠、 操 作方便、 衬砌速度快、 隧道成形面好等优点。台车衬 砌一个循环的工作长度一般为 $ *、 & *、 %"+, * 及 %! *。它适应于任何曲拱断面。

’! —基本牙型高度 .., ’! ’ "() $ ’ # ..;

) —旋合圈数, ) ’ ’ * $ ’ !"; 矩形螺纹 % ’ "() $ 。 % —螺纹牙根部的宽度, 将各值代入上式, 则 [ [ "8 ’ !/)("$ 567 9 "8] # ’ $)("$ 567 9 #] 因此,竖向千斤螺杆强度合格。 ! "! 边模板载荷分析 台车边模板左右对称, 结构及受力完全相同, 由 于模板下部向里靠拢, 不承受混凝土自重, 因此自重 载荷不必考虑, 只考虑浇筑混凝土时的侧压力对其 影响。 边墙的侧压力取为 $#("# +67, 该值取自日本歧 阜工业公司 !% . 液压台车的计算值, 较目前国内边 模板的侧压力计算大些, 偏于安全。 ! "! "$ 边模板水平载荷及千斤顶轴向载荷 边模板竖直高度为 由于 衬 砌 长 度 为 !"() ., 则边模板水平载荷 ! ’ )($/ * !"/ +,。 !!(%% ., 假设上述水平载荷由 /) 个支承千斤顶承担 (中 间 / 组, , 而中间 / 组千斤顶承受的力是 % 边各 ! 组) 则中间每组千斤承受的 两边每组承受的力的 % 倍, / 力为 ! - $ ’ !(/# * !" +,。假设每组载荷由 2 个千 斤顶平均承担, 则每个千斤顶的轴向载荷为 !0/(1 (由于载荷的变化, 实际应是下大上小, 但假设边 +, 模全部浇筑完时为模板的最大受力情况, 所以各千 斤顶受力变化不致太大) 。 "!

孟良河倒虹吸管身段工程中钢模台车的受力分析及安装方法

孟良河倒虹吸管身段工程中钢模台车的受力分析及安装方法摘要:孟良河倒虹吸水平段墙体模板配备上采用的钢模台车,充分发挥了钢模台车的支脱模速度快,成型的混凝土表观质量高等优点,保证了墙体混凝土的外观质量,本文主要阐述钢模台车的受力分析及安装方法。

关键词:孟良河倒虹吸;钢模台车;受力分析;安装Abstract: steel mould trolley siphon water flat wall template with the Mengliang river inverted, give full play to the supporting mold steel trolley speed quick, the advantages of higher quality of concrete surface forming, ensure that the wall appearance quality of concrete, this paper mainly discusses the analysis and installation method of the stress of steel mould trolley.Keywords: Mengliang river inverted siphon; steel mould trolley; stress analysis; installation1.工程简介孟良河倒虹吸工程由进出口渐变段、进出口闸室段和管身段组成,全长475m。

其中管身段桩号为065+356.5~065+666.6,长310m,分为进口斜管段、水平管身段和出口斜管段三部分。

进口斜管段和出口斜管段各长55m(水平投影长),水平管身段长200 m。

管身为三孔一联的预应力钢筋混凝土箱形结构,单孔过水断面尺寸6 m×6 m(宽×高),顶板厚1 m,底板厚1.1m,边墙、中墙厚1 m,管身每15或20m设一道横向伸缩缝。

模板台车受力分析

全液压自行式钢模台车受力分析一、前言:钢模台车(简称台车)沿洞轴线方向看是一个不完整的圆柱壳(模板),和内部门架组成。

模板分两侧边模和顶部模板。

台车在衬砌过程中受力分析很复杂,由于砼是半流体且易凝固, 浇注过程为动态过程,所以受力也为动态程过。

(即在一定时间范围内,砼一边浇注一边凝固,在砼未初凝时有力存在,初凝后力消失)。

两侧边模主要受砼的侧向挤压力,顶部模板主要受砼的正压力,门架部份既受侧向力又受正压力及各种弯矩,受力情况较复杂。

二、边模侧压力的确定(侧压力只与浇注混凝土高度有关,与浇注混凝土厚度无关)。

根据《建筑手册》中“现浇砼结构模板的设计”可知侧压力公式为:F=0.22r c t0β1β2V1/2F—新浇筑砼对模板的最大侧压力(KN/M2)r c—混凝土的重力密度(KN/M3)t0—新浇筑混凝土的初时间(h),可按实测确定,当缺乏试验资料时,可采用t0=200/(T+15)计算(T为混凝土的温度o C)V—混凝土的浇筑速度(m/h)β1—外加剂影响修正参数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2β2—混凝土坍落度影响修正参数,当坍落度小于30mm时取0.85,50—90mm 时取1.0, 110—150mm时取1.151、各参数的确定:①r c取24KN/ M3②t0=200/(T+15)=200/(25+15)=5③V的确定: V≤2.0 m/h(根据经验及参考日本歧阜工业公司计算值)④β1取1.0⑤β2取1.152、侧压力计算:F0=0.22x24x5x1.125x1x21/2=42 KN/M2混凝土侧压力设计值:=F0×分项系数×折减系数F1=42×1.2×0.85=42.84KN/m2倾倒混凝土时产生的水平荷载、插入振捣时产生的水平荷载取4 KN/m2,则混凝土的总荷载设计值为:F’=42.84+4=46.84 KN/m2(日本歧阜工业公司侧压力计算值为47KN/m2)三、边模的强度验算1、模板强度验算由于模板的内表面每隔230mm有一根加强角钢,因此,我们可以把它简化成每隔230mm的梁单元来考虑。

钢模板台车设计

钢模板台车设计篇一:模板台车模板台车分析介绍一、在限元计算模型本计算模型是采用MSC/PARAN有限元分析软件进行建立的,并经过反复完善后得到的。

该12m全液压钢模板台车的有限元模型主要由3部分组成,即:顶模、边模、架体。

其中顶模、边模的模型较为简单,主要由平面单元和L型梁单元构成,中间加以必要的连接法兰板,而架体主要由各种截面形状的梁单元组成。

其中划分有限元单元62221个划分出节点共80271个,关联节点24356个。

对该模型简单介绍分为以下三个部分:1、顶模部分为真实反映L型钢、连接法兰与顶模面板,顶纵梁与顶模台梁的连接关系,L型钢、连接法兰、顶纵梁做了偏置,顶模单元3维加偏置模型。

2、边模部分与顶模类似,边模的L型钢及连接法兰也做了偏置。

对于顶模与边模之间的铰接关系,在有限元模型中用两端处理为单向铰的刚性单元表现。

3、架体模型架体有限元模型为二维杆件梁单元构成,边模通梁与架体通过丝杆连接,丝杆两端处理为单向铰接。

二、边界的处理在有限元计算中,对边界与荷载的处理是最为重要的五环节,依据模板台车在实际施工过程中的使用情况,我信计算模型中采用了以下几种边界条件的处理方式。

1、对轨千斤顶与钢轨接触处对轨千顶在施工过程中作用有限,不约束其高度方向(总体坐标Y向)位移是合理的,所以在实际模型中仅仅约束对丝杆下端X、Z两个方向位移。

2、行走车轮与钢轨接触处的处理模板台车车轮与钢轨始终保持接触,所以约束其X、Y、Z三向平动位移是合理的;3、对地丝杆与地面的接触由于模板台车实际使用中对地丝支撑在混凝土地面上,因此在模型中将地丝杆与地面的接触处处理为约束X、Y、Z平动自由度。

三、载荷的施加台车在工作时受混凝土的压力,压力由混凝土自重、震捣力,混凝土入仓产生的冲击力组合而成,台车模板所承受的载荷可以按静水压力计算,计算公式为:P=γ*hγ为混凝土比重,h为混凝土灌注高度四、分析结果此次分析计算是采用MSC/NASTRAN程序进行的,具体分析结果简介如下:1、衬砌高度H=3.5m时,模板最大变形为2.38mm。

钢模台车受力分析

中国水电集团路桥工程有限公司渝广高速公路项目隧道钢模台车受力验算书批准:审核:编制:中国水电集团路桥工程有限公司渝广高速公路总承包部土建第三分部清平隧道、三汇隧道二衬模板受力验算书一、概述清平隧道、三汇隧道台车模板分顶模和左右边模,顶模受到混凝土自重、施工荷载及注浆口封口时的挤压力等荷载作用。

受力条件显然比其他部分的模板更复杂,结构要求更高,受力更大。

由于边模与顶模的结构构造一样,且边模不受砼自重,载荷较小,因此对其强度分析时,只考虑顶模。

二、设计计算主要依据1、《机械设计手册》新版,机械工业出版社,2005:15-9;2、《隧道施工机械简明手册》第一册,铁道部隧道工程局,1984;3、《水利水电工程施工组织设计手册》第五卷,中国水利水电出版社,1997:812;4、《施工结构计算方法与设计手册》,中国建筑工业出版社,1999:233;5、《起重运输机金属结构》,中国铁道出版社,1983;6、《钢结构设计规范》(GB50017-2003)。

三、主要技术参数台车门架结构受力分析按 1.0m/h(考虑最大浇筑速度)浇筑速度进行,顶模按衬砌厚度800mm校核(考虑超挖厚度200mm)。

台车材料主要为Q235B,其σs=235MPa、σb=375~460MPa、[σ]=170MPa,混凝土容重Υn=2.45t/m3。

台车总体性能参数如下:1、一个工作循环的理论衬砌长度:12米;2、台车门架纵向榀数:6榀;3、台车横移量:左、右各100mm4、成拱半径:R1=5500mm(轮廓半径放大50mm);5、台车运行速度:8m/min;6、液压系统工作压力:16Mpa;7、允许混凝土浇注速度:≤1.0m/h;8、混凝土初凝时间:5h。

四、载荷分析与计算1、边模侧压力计算:台车在浇注边墙时,门架主要承受边模引起的侧压力,新浇混凝土对钢模板的最大侧压力F,按以下公式(见《施工结构计算方法与设计手册》)计算:F=0.22rt0β1β2V1/2式中F—混凝土侧压力;r—混凝土的比重,2.45t/m3;t0—新浇混凝土的初凝时间(h),取5小时;β1—外加剂影响系数,不加外加剂时取1.0;掺具有缓凝作用用的外加剂时取1.2;β2—混凝土坍落度影响修正系数,当坍落度小于3cm时取0.85;当坍落度为5-9cm时取1.0;当坍落度为11-15cm时取1.15;V—混凝土的浇筑速度(m/h),取1.0m/h;将上述各值代入,F=0.22×2.45×5×1.2×1.15×1.01/2=3.72(t/m2)。

引水隧洞衬砌钢模台车受力计算书

XX引水隧洞土建工程(合同编号: MP2010/CⅡ)引水隧洞衬砌钢模台车受力计算书批准:审核:编写:中国水利水电第X工程局有限公司XX水电站项目部目录1、工程概况 (1)2、引水隧洞钢管脚手架受力分析 (1)2.1、刚筋钢拱架受力分析 (1)2.1.1、荷载取值 (1)2.1.2、荷载分项系数 (3)2.1.3、荷载计算 (3)2.1.4、受力分析 (3)2.2、脚手架受力分析 (5)2.2.1、荷载取值 (5)2.2.2、总荷载计算 (5)2.2.3、立杆长细比计算 (5)2.2.4、立杆稳定性计算 (6)1、工程概况引水隧洞边顶拱混凝土施工采用的模板支撑方案为:在顶拱部位采用Φ25的钢筋制作成刚筋拱架直接支撑模板,刚筋拱架间距0.3m ,顶拱跨度为5.6m 。

拱架下部采用Φ48mm 的钢管脚手架支撑拱架,钢管脚手架立杆横距0.5m ,立杆纵距0.5m ,步距0.5m 。

为确保该支撑系统安全可靠,我部对其进行了受力分析计算,证明该支撑系统满足施工安全要求,其受力分析过程如下。

2、引水隧洞钢管脚手架受力分析根据引水隧洞工程混凝土浇筑分仓情况,由于每仓边顶拱混凝土为2.8m 高,顶拱混凝土起拱位置的模板受水平压力最大,而顶拱中心点位置的模板受竖直压力最大,故取顶拱部位起拱点和顶拱中心点作为最不利位置进行受力分析。

2.1、 刚筋钢拱架受力分析2.1.1、 荷载取值(1)竖向荷载竖向荷载最大值出现在顶拱中心点位置。

① 混凝土侧压力计算混凝土最大侧压力按下列二式计算,并取两个计算结果中的较小值:1/20120.22c p =γt ββv ;c p =γH ;式中:p ——新浇筑混凝土对模板的最大侧压力,kN/m 2;c γ——混凝土的表观密度,根据本工程实际情况,钢筋混凝土取25kN/m 3;0t ——新浇筑混凝土的初凝时间,h ,可按实测确定。

当缺乏试验资料时,可采用0200/15t =T +()计算(T 为混凝土的浇筑温度)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12米公路双线隧道液压衬砌台车刚度验算书一、前言该全断面钢模板砼衬砌隧道台车(简称台车)的整个荷载(混凝土、台车自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷载等)是以整个成型断面钢模板竖向、水平方向上各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面荷载;门架承受台车行走及工作时的竖向及水平荷载(见台车总图),各荷载分项系数,除新浇混凝土自重及模板自重取1.2外,其余施工荷载分项系数取1.4。

台车结构受力分析应考虑工作及非工作两种情况下的荷载,由于门架是主要的承重物体,必须保证有足够的强度、刚度及稳定性。

因此,强度校核时应以工作时的最大荷载为设计计算依据;非工作时,台车只有自重,结构受力较小,此种情况作为台车的行走校核及门架纵梁的强度验算,本篇暂不考虑。

由于台车顶模、左右边模受力不同,其载荷分析可成两部分,然后再进行载荷组合,对门架进行强度校核。

二、模板载荷分析由于顶模受到混凝土自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷力等荷载的作用,其受力条件显然比其它部位的模板更复杂、受力更大、结构要求更高。

由于边模与顶模的设计结构一样,边模不受混凝土自重,载荷较小,因此对其强度分析时只考虑顶模。

顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁共由12支承点(8个螺旋千斤、4个液压油缸、)承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖1.2米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通过几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其它地方压力较小。

因此,强度计算时,只考虑自重荷载的压力对模板影响这在工程计算中是不可行的,在实际设计时,局部加强顶模及考虑一定的安全系数。

由于上部挤压应力没有确切的理证数据可作参考,台车设计一般根据国外类似结构及经验加以考虑。

台车顶模沿洞轴方向看是一个圆柱壳,只不过它是由多个1.5米高的圆柱形组合而成。

计算时,假设顶模下托架支承立柱的刚度是足够的(18#工字钢),而顶模最危险处应在最顶部(由于灌注时的压力)。

因此,其力学模型可取最顶部托架中间两根立柱间的顶模长度、一块模板1.5米宽的这部分进行受力分析及强度校核,其受力简图如下1。

图1、分析部分受力简图该部分载荷由两部分组成,一是砼的自重;二是注浆口封口时产生的较大挤压应力,该值的取值是一个不确定的,它与灌注封口时的操作有极大关系。

如果混凝土已经灌满,而操作人员仍然由输送泵输送混凝土,由于输送泵的理论出口压力(36.5kg/cm2)很大,就有可能造成模板的变形破坏。

由于输送管的长度及高度的变化,注浆口接口处压力实际有多大,目前没有理论及实验验证的数据可供参考。

而台车模板设计制造只能根据经验及类比结构,这在工程上是屡见不鲜的,但为了对模板设计有一个基本的掌握及满足顾客要求,我们只能根据使用情况选用一个有待验证的值。

据此情况,操作者就必须及时掌握和控制灌注情况,根据操作经验判定已经灌满,并及时停止输送。

1、分析部分的混凝土自重P1如图1,分析部分的长为1632mm,宽为1500mm,混凝土厚为0.5mm,其密度为2.45t/m3,则混凝土自重W=1.632×1.5×0.5×2.45=3(t)。

折算成单位面载荷P1=3/(1.632×1.5)=1.23/ m22、分析部分的挤压面载荷P2该值取为4.7t/ m2,参考自日本歧阜工业公司提供的参数[1]。

那么,这部分模板就受到P1与P2的作用,两部分的合力P= P1+P2=1.23 t/ m3+4.7 t/ m2=5.93t/ m2。

3,模板的弯曲应力由于模板的内表面每隔250mm有一根加强角钢,因此,我们可以把它简化成每隔250mm的梁单元来考虑。

将宽为250mm的模板所受到的载荷折算成梁上线载荷。

这是在有限元单元处理中常用的方法。

其翼缘板的宽度取它与之相邻筋板间距的30%(参考自[2]中97页),即250×0.3=75mm,实际取值50mm,偏于安全。

根据上述模板所受的面载荷为5.93 t/ m2。

那么在250mm宽,1500mm长的面积上所受到的载荷为5.93×0.25×1.5=2.22t,将此载荷作用在1.5米长的梁上,则其线载荷Q为2.22/1.5=1.48t/m。

图2、梁单元的横截面如果对整个模板进行受力分析,就必须将整个模板等效成梁单元的空间框架结构,利用有限元理论,通过电算进行有限元分析。

这里,我们只能取一根梁进行分析,简化后的梁单元力学模型按简支梁处理,这是因为两边有250mm高的拱板及立柱支承。

梁的横截面如图2。

为计算梁的弯曲应力,必先计算该梁横截面的形心,该截面是由75×6的角钢及150×10的组合截面,根据图示坐标系,计算组合截面形心O0的X、Y坐标。

根据[3]中附1-4组合截面形心公式计算形心的X、Y坐标。

∑∑=111/A x A x ,∑∑=111/A y A y ,查表可知角钢63×6的横截面积A =879.7mm 2,惯性矩Ix=469500mm 4。

将各值代入,则x =(100×8×50+879.7×70.7)/(800+879.7)=60.84mmy =(100×8×79+879.7×70.7)/(800+879.7)=48.47mm根据组合截面的平行移轴公式计算组合截面的惯性矩:Ix =100×103/12+8×100×30.532+469500+879.7×27.772=1897832.19mm 4。

抗弯截面模数W =Ix/41.5=45731mm 3。

简支梁受到均布载荷作用下的最大弯矩位于跨中,其值为:M max =ql 2=1.91×104×1.52/8=5.732×103Nm 。

梁的最大弯曲应力σ=M max /W=5.732×103/4.5731×10-6=117.5Mpa 。

对A3钢,[σs ]=160 Mpa ,因为[σs ]> σ,所以梁的强度通过.4、板的最大位移梁单元的最大变形量,即模板的最大位移。

根据公式[4]1-114中对应的受均布载荷简支梁的位移公式:f max =5ql 4/384EI式中,E —弹性模量,E =2.1×106 Mpa ;I—截面的惯性矩,I=1.9×10-6m4;q—梁受到的均布载荷,q=1.91×10-4N;l—梁的长度,l=1.5m;将各式代入上式:f max=5×1.91×104×1.54/(384×2.1×1011×1.9×10-6)=0.032m=3.2mm。

即模板的最大变形为3.2mm。

通过上述的分析计算可知,整个模板的强度及刚度是够的,台车的使用是安全的。

2、竖向千斤强度校核混凝土自重通过每边的4个支撑千斤及行走承受,并通过千斤及油缸传力于钢轨上。

通过结构受力分析可知,中间的8个千斤承受压力较两边的行走受力大,两边行走承受的力只相当于一个千斤承受的力;因此,竖向千斤承受的轴向载荷为:P=408.86/14=29.2tz竖向千斤采用矩形螺纹80×10,螺杆及螺母均为15#钢,其σs=360 Mpa,[σb]=180 Mpa,[τ]=108Mpa,安全系数为2。

由于螺杆和螺母的材料相同,只需校核螺杆螺纹强度。

根据[1]12—7中螺杆弯曲强度公式:[σb]=3FH1/πd3b2n≤[σb]螺杆剪切强度公式:τ=F/πd3bn≤[τ]式中:F—轴向载荷N,F=29.2×104;H1—基本牙型高度mm,H1=0.5p=5mm;d3=外螺纹小径,d3=69mm;n=螺纹圈数,n=H/P,P为螺距,螺杆高度H=90mm,则n=9;b—螺纹牙根部的宽度mm,矩形螺纹b=0.5P,即b=5mm。

将各值代入上式:则σb=3×29.2×104×5/π×69×5×9=52Mpa<[σb]τ=51.1075×104/π×69×5×9=52.4 Mpa<[τ]因此,竖向千斤螺杆强度通过。

三、边模板载荷分析台车边模板左右对称,结构及安全相同,由于模板下部向里靠拢,不承受混凝土自重,因此自重载荷不必考虑,只考虑浇注砼时的挤压应力对其影响。

边墙的挤压压力选为4.7t/m2,该值取自日本歧阜工业公司12米液压台车的计算值[2];目前国内所有台车的设计皆参考自该公司的产品。

国内并没有台车设计的国家标准可参考。

边模上部通过销轴于上模板连接,底部靠基脚千斤支撑于地面,中间通过四根千斤连接梁的四个支撑点支撑。

每边支撑千斤四排共28个支撑点承担挤压力引起的水平载荷,而挤压力引起的竖向载荷通过台车的自重(约81吨)及抗浮千斤来稳定。

为偏于安全考虑,上部及下部假设不承受约束,整个水平方向上的载荷靠24个支撑点(行走及千斤)承受。

1、水平千斤的强度校核水平千斤采用梯形螺纹Tr60×9,螺纹高度H=80mm,螺距P=9mm,则螺杆的弯曲及剪切强度为:[σb]=3FH1/πd3b2n≤[σb]螺杆剪切强度公式:τ=F/πd3bn≤[τ]式中:F—轴向载荷N,F=45.71×104;H1—基本牙型高度mm,H1=0.5p=4.5mm;d3=外螺纹小径,d3=50mm;n=旋合圈数,n=H/P,P为螺距,螺杆高度H=80mm,则n=8.89;b—螺纹牙根部的宽度mm,矩形螺纹b=0.65P,即b=5.85mm。

将各值代入上式:则σb=3×45.71×104×4.5/π×50×5.852×8.89=129.13 Mpa<[σb]τ=45371×104/π×50×5.85×8.89=55.95 Mpa<[τ]因此,水平方向支撑千斤强度通过。

四、门架结构的受力分析及强度校核台车门架是一个空间的整体框架结构。

其主要水平及垂直方向的载荷靠五片门架承受。

为了保证整体结构的稳定性,两片门架横梁之间通过6根18b的工字钢连接,各立柱之间通过18b工字钢及75#角钢将其连接成整体。

在六片门架中,中间的门架受力最大。

1、门架横梁的强度计算横梁的计算按简支梁考虑,偏于安全。

则横梁受到的应力为:σ=N/A+M max/W对于A3钢,σs=240 Mpa,安全系数取1.5,[σs]=160 Mpa,式中:N-横梁轴向压力N,45.71×104N;A—横截面积,A=300×12×2+976×14=20864mm2。