模板受力分析

模板支架的基本受力形式及受力分析

3)、从试验结果知,设扫地杆与剪刀撑后,支架仍为扣件滑移破坏,其承 载力提高不多,但值得注意的是,增设扫地杆和剪刀撑后,支架立杆的有效 压力明显降低了,说明支架的整体性得到提高,支架各部分参与工作的程度 加深了。本试验因条件限制未进行极限承载力试验,但根据外脚手架试验临 界荷载试验,设扫地杆与剪刀撑后脚手架极限承载力提高较大,因此,钢管 排架支撑设置必要的扫地杆及剪刀撑有利于提高支架的整体稳定性,防止在 混凝土输送管的抖动下支架的整体失稳,增加安全储备。

一、模板支架的基本受力形式 (1)、轴心受压与偏心受压

示意图

1800

900

(2)、扣件钢管支模架整架受力试验

7 3

1

7

5 @333

400 6

2

4

1

44

8

12

12

5

10

10

1

4

12 9 8 12

121800Fra bibliotek1800900

900

11

1

1000 1000 1000 1000 1000 1000 1000

1--1 11

1000 1000 1000 1000 1000

用钢管扣件搭设梁模板支架的加载试验,底模下水平钢管与立杆扣接,立杆偏心受压。

扣件钢管模板支架试验 用传感器在钢管底下测力。

(3)、扣件钢管支模架整架试验 结论:

•1)、 对模板支架而言,其承载力往往由扣件的抗滑承载力控制,而非由 稳定承载力控制。设计模板支架时,应先验算扣件的抗滑承载力是否满足要 求,其次复核稳定性是否满足要求。 •2) 、在扭力矩为时,旧扣件的单扣件横杆在10.2~11kN时发生扣件滑移; 双扣件横杆在17.5~19.3kN时发生扣件滑移。所以,单扣件抗滑设计承载力 取8kN,双扣件抗滑设计承载力取12kN,是可行的。

模板受力分析

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN 台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

模板支架受力分析计算PPT课件

学员心得体会分享

学员A

通过本次学习,我深刻理解了模板支架受力分析的重要性,掌握了相关的计算方法和技巧,对今后的工作有 很大的帮助。

学员B

本次课程内容丰富、实用,让我对模板支架受力分析有了更深入的了解,同时也提高了我的计算能力和解决 问题的能力。

学员C

感谢老师的悉心教导和耐心解答,使我在短时间内掌握了模板支架受力分析的核心要点,对我的职业发展有 很大的促进作用。

优化设计方案探讨

优化支撑体系布局

根据工程实际情况,合理调整支撑体系的布局和间距,提高其整体稳定性和承载能力。

加强节点连接设计

采用更加可靠的节点连接方式,如增加连接板厚度、优化焊缝设计等,提高节点连接的强度和刚 度。

选用新型材料

积极推广使用新型高强度、轻质化材料,如高性能混凝土、碳纤维复合材料等,降低模板支架的 自重,提高其承载能力和安全性。

有限元分析法

01

利用有限元软件对模板支架进行受力分析,模拟实际工况下的

应力、应变和位移等,评估其结构安全性。

规范验算法

02

根据国家和地方相关规范标准,对模板支架的关键受力部位进

行验算,确保其满足安全要求。

现场监测法

03

通过在模板支架上布置传感器,实时监测其受力状态,及时发

现潜在安全隐患。

潜在风险点识别及预防措施

作用

确保模板稳定、承受施工荷载、 保证混凝土浇筑质量。

常见类型及其特点

01

02

03

04

扣件式钢管脚手架

搭设灵活、承载能力强、使用 广泛,但耗材较多。

碗扣式脚手架

结构稳定、装拆方便、承载能 力高,适用于多种工程。

盘扣式脚手架

节点连接牢固、整体稳定性好 、承载能力高,但成本较高。

钢模板台车受力分析

12米公路双线隧道液压衬砌台车刚度验算书一、前言该全断面钢模板砼衬砌隧道台车(简称台车)的整个荷载(混凝土、台车自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷载等)是以整个成型断面钢模板竖向、水平方向上各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面荷载;门架承受台车行走及工作时的竖向及水平荷载(见台车总图),各荷载分项系数,除新浇混凝土自重及模板自重取1.2外,其余施工荷载分项系数取1.4。

台车结构受力分析应考虑工作及非工作两种情况下的荷载,由于门架是主要的承重物体,必须保证有足够的强度、刚度及稳定性。

因此,强度校核时应以工作时的最大荷载为设计计算依据;非工作时,台车只有自重,结构受力较小,此种情况作为台车的行走校核及门架纵梁的强度验算,本篇暂不考虑。

由于台车顶模、左右边模受力不同,其载荷分析可成两部分,然后再进行载荷组合,对门架进行强度校核。

二、模板载荷分析由于顶模受到混凝土自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷力等荷载的作用,其受力条件显然比其它部位的模板更复杂、受力更大、结构要求更高。

由于边模与顶模的设计结构一样,边模不受混凝土自重,载荷较小,因此对其强度分析时只考虑顶模。

顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁共由12支承点(8个螺旋千斤、4个液压油缸、)承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖1.2米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通过几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其它地方压力较小。

因此,强度计算时,只考虑自重荷载的压力对模板影响这在工程计算中是不可行的,在实际设计时,局部加强顶模及考虑一定的安全系数。

由于上部挤压应力没有确切的理证数据可作参考,台车设计一般根据国外类似结构及经验加以考虑。

台车顶模沿洞轴方向看是一个圆柱壳,只不过它是由多个1.5米高的圆柱形组合而成。

受力分析【范本模板】

专题 动态平衡中的三力问题 图解法分析动态平衡在有关物体平衡的问题中,有一类涉及动态平衡。

这类问题中的一部分力是变力,是动态力,力的大小和方向均要发生变化,故这是力平衡问题中的一类难题。

解决这类问题的一般思路是:把“动”化为“静",“静”中求“动"。

根据现行高考要求,物体受到往往是三个共点力问题,利用三力平衡特点讨论动态平衡问题是力学中一个重点和难点。

方法一:三角形图解法.特点:三角形图象法则适用于物体所受的三个力中,有一力的大小、方向均不变(通常为重力,也可能是其它力),另一个力的方向不变,大小变化,第三个力则大小、方向均发生变化的问题。

方法:先正确分析物体所受的三个力,将三个力的矢量首尾相连构成闭合三角形。

然后将方向不变的力的矢量延长,根据物体所受三个力中二个力变化而又维持平衡关系时,这个闭合三角形总是存在,只不过形状发生改变而已,比较这些不同形状的矢量三角形,各力的大小及变化就一目了然了。

例1。

1 如图1所示,一个重力G 的匀质球放在光滑斜面上,斜面倾角为α,在斜面上有一光滑的不计厚度的木板挡住球,使之处于静止状态。

今使板与斜面的夹角β缓慢增大,问:在此过程中,挡板和斜面对球的压力大小如何变化?解析:取球为研究对象,如图1—2所示,球受重力G 、斜面支持力F 1、挡板支持力F 2。

因为球始终处于平衡状态,故三个力的合力始终为零,将三个力矢量构成封闭的三角形.F 1的方向不变,但方向不变,始终与斜面垂直。

F 2的大小、方向均改变,随着挡板逆时针转动时,F 2的方向也逆时针转动,动态矢量三角形图1—3中一画出的一系列虚线表示变化的F 2。

由此可知,F 2先减小后增大,F 1随β增大而始终减小。

同种类型:例1.2所示,小球被轻质细绳系着,斜吊着放在光滑斜面上,小球质量为m ,斜面倾角为θ,向右缓慢推动斜面,直到细线与斜面平行,在这个过程中,绳上张力、斜面对小球的支持力的变化情况?(答案:绳上张力减小,斜面对小球的支持力增大)方法二:相似三角形法。

盖板模板受力计算.doc

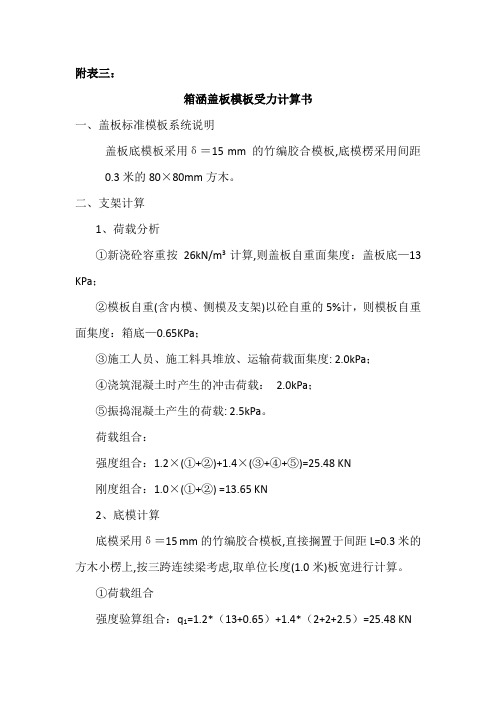

附表三:箱涵盖板模板受力计算书一、盖板标准模板系统说明盖板底模板采用δ=15 mm的竹编胶合模板,底模楞采用间距0.3米的80×80mm方木。

二、支架计算1、荷载分析①新浇砼容重按26kN/m3计算,则盖板自重面集度:盖板底—13 KPa;②模板自重(含内模、侧模及支架)以砼自重的5%计,则模板自重面集度:箱底—0.65KPa;③施工人员、施工料具堆放、运输荷载面集度: 2.0kPa;④浇筑混凝土时产生的冲击荷载: 2.0kPa;⑤振捣混凝土产生的荷载: 2.5kPa。

荷载组合:强度组合:1.2×(①+②)+1.4×(③+④+⑤)=25.48 KN刚度组合:1.0×(①+②) =13.65 KN2、底模计算底模采用δ=15 mm的竹编胶合模板,直接搁置于间距L=0.3米的方木小楞上,按三跨连续梁考虑,取单位长度(1.0米)板宽进行计算。

①荷载组合强度验算组合:q1=1.2*(13+0.65)+1.4*(2+2+2.5)=25.48 KN刚度验算组合:q2=13+0.65=13.65 KN②材料力学性能指标和截面特性竹胶板容许应力[σ]=80MPa,E=6×103MPa。

截面特性:W=bh2/6=1000×152/6=3.75×104mm3i=bh3/12=1000×153/12=2.81×105mm3③强度验算M max=q1l2/10=25.48*0.32/10=0.2293 KN.Mσmax= M max/W=0.2293*106/3.75*104=6.1 Mpa<[σ]=80MPa④刚度验算f max=q2l4/(150EI)=13.65*3004/(150*6000*2.81*105)=0.44mm<300/4 00=0.75mm。

3、横楞方木的计算模板结构构件中的横楞属于受弯构件,按连续梁计算,竖楞大于三跨,因此按照三跨连续梁计算。

门板受力分析报告模板

门板受力分析报告模板一. 引言门板是一种常用的建筑材料,广泛应用于建筑和家具领域。

门板的受力分析对于设计和制造具有重要意义,能够确保门板在使用过程中的稳定性和安全性。

本报告旨在进行门板的受力分析,并提供相关数据和结论,以供参考和使用。

二. 材料和方法1. 材料:本次分析所使用的门板材料为XXX(具体材质)。

2. 方法:采用有限元分析软件对门板进行受力模拟。

在模拟过程中,考虑了门板的实际应用情况、荷载条件和边界条件。

三. 受力分析结果1. 内力分布:通过有限元分析,得到了门板在应用荷载下的内力分布情况。

结果显示,在荷载加载的部位,门板产生了较大的应力集中。

2. 受力状态:根据内力分布结果,可以得到门板在荷载作用下的受力状态。

门板整体处于受压状态,受力较为均匀。

四. 结果讨论与分析根据受力分析结果,我们可以得出以下结论:1. 门板在应用荷载下,主要承受受压力,受力较为均匀。

2. 内力分布结果显示,门板在荷载加载的部位存在较大的应力集中,可能是设计过程中需要进一步考虑的地方。

3. 需要注意门板的材料和厚度选择,在设计阶段应充分考虑到实际荷载情况,以确保门板的使用安全和稳定性。

五. 结论门板的受力分析结果表明,门板在应用荷载下承受受压力,并具有较好的受力均匀性。

然而,设计时仍需考虑应力集中的情况,以及门板的材料和厚度选择。

本报告提供的受力分析结果可用于指导门板的设计和制造,以确保其在使用时的安全性和稳定性。

六. 参考文献[1] XXX(具体参考文献)。

(注:为使回答更具可读性,上述内容可能仅为解释示例,并非完整报告。

实际编写时请根据具体情况进行调整。

)。

模板台车受力分析

全液压自行式钢模台车受力分析一、前言:钢模台车(简称台车)沿洞轴线方向看是一个不完整的圆柱壳(模板),和内部门架组成。

模板分两侧边模和顶部模板。

台车在衬砌过程中受力分析很复杂,由于砼是半流体且易凝固, 浇注过程为动态过程,所以受力也为动态程过。

(即在一定时间范围内,砼一边浇注一边凝固,在砼未初凝时有力存在,初凝后力消失)。

两侧边模主要受砼的侧向挤压力,顶部模板主要受砼的正压力,门架部份既受侧向力又受正压力及各种弯矩,受力情况较复杂。

二、边模侧压力的确定(侧压力只与浇注混凝土高度有关,与浇注混凝土厚度无关)。

根据《建筑手册》中“现浇砼结构模板的设计”可知侧压力公式为:F=0.22r c t0β1β2V1/2F—新浇筑砼对模板的最大侧压力(KN/M2)r c—混凝土的重力密度(KN/M3)t0—新浇筑混凝土的初时间(h),可按实测确定,当缺乏试验资料时,可采用t0=200/(T+15)计算(T为混凝土的温度o C)V—混凝土的浇筑速度(m/h)β1—外加剂影响修正参数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2β2—混凝土坍落度影响修正参数,当坍落度小于30mm时取0.85,50—90mm 时取1.0, 110—150mm时取1.151、各参数的确定:①r c取24KN/ M3②t0=200/(T+15)=200/(25+15)=5③V的确定: V≤2.0 m/h(根据经验及参考日本歧阜工业公司计算值)④β1取1.0⑤β2取1.152、侧压力计算:F0=0.22x24x5x1.125x1x21/2=42 KN/M2混凝土侧压力设计值:=F0×分项系数×折减系数F1=42×1.2×0.85=42.84KN/m2倾倒混凝土时产生的水平荷载、插入振捣时产生的水平荷载取4 KN/m2,则混凝土的总荷载设计值为:F’=42.84+4=46.84 KN/m2(日本歧阜工业公司侧压力计算值为47KN/m2)三、边模的强度验算1、模板强度验算由于模板的内表面每隔230mm有一根加强角钢,因此,我们可以把它简化成每隔230mm的梁单元来考虑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN 可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

可变荷载标准值倾倒混凝土荷载值:2.0KN/m2振捣混凝土时产生的荷载标准值:4.0KN/m2(2)荷载组合1)组合Ⅰ恒载×1.2+活载×1.42)组合Ⅱ恒载×1.0+活载×1.02、钢模板设计钢模板的作用是保持隧洞衬砌混凝土浇筑的外形及承担混凝土浇筑荷载。

钢模板主要由面板、弧形板、支撑角钢、立筋板、活动铰构成,活动铰将其分成几段,利用连接螺栓合成整理。

A)设计假定:面板弧形板按照双铰耳设计,最大正负弯矩区采用加强措施;面板按四边支撑或三边支撑一边自由板计算。

B)荷载及其组合:顶拱钢模面板的计算荷载包括设计衬砌混凝土浇筑荷载、允许超挖及局部过大超挖部分的混凝土浇筑荷载和面板的自重等。

q=q0+q1+q2+q3式中q面板计算荷载q0—面板自重,按照初选面板厚度计算;q1—设计衬砌混凝土荷载,q1= r×h;r—钢筋混凝土容重;h—设计衬砌厚度;q2—允许超挖部分的混凝土荷载;q3—局部过大超挖部分回填的混凝土荷载(不包括允许超挖部分),为1.2m;q4—含义同,仅加载部位有异;q5—混凝土侧压力;q5= γR'+CR'—内部插入振捣器影响半径,采用0.75m;C—混凝土入仓对模板的冲击力,目前,设计中采用0.2tf/m2。

(1)、模板面板计算面板是以肋板为支座的连续梁,可简化为四跨连续梁进行计算。

按照荷载组合1,取1m宽的板条计算:对拱顶面板:q=1.2×1.0(25×1.0+78.5×0.01)+2.0×1.4=33.6KN/m对侧墙面板:q=1.2×1.0×60.6+6.0×1.4=81.12KN/m取侧墙模板进行验算,取荷载调整系数0.85,有:q=81.12×0.85=68.95KN/m故Mmax=0.105ql2=0.105×68.95×0.282=0.57KN.m模板钢材Q235,10mm厚钢板的截面力学参数截面惯性矩I和截面抵抗矩W分别为:W=1.6×10-5m3I=8.3×10-8m4所以有:强度验算:σ=M x/γx W nx=90.4N/mm2<ƒ =215 N/mm2安全刚度验算:ν=0.644ql4/100EI=0.644×66.0×0.2864/(100×2.06×105×1.8×10-8)=0.77mm<L/250=1.1mm 满足要求根据计算结果,钢模板面板适合采用10mm厚的钢板。

(2)模板肋板计算横肋布置按230mm考虑,计算简图如下:0.2368.9515.8P KN =⨯= 0.06/q KN m =故:22max 0.1250.1250.060.230.250.91M ql PL KN m ==⨯⨯+= 模板钢材Q235,钢板的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为:所以有: 强度验算:22135.1/215/x x nx M N mm f N mm W σγ==<= 安全刚度验算:45/3840.2/250 1.1v ql EI mm l mm ==<= 满足要求 (3)弧板计算弧板采用A3δ10钢板,宽度300mm ,加强筋采用钢板及10#槽钢,中心间距250mm 。

荷载为模板荷载和自重,采用ANSYS 分析内力如下:最不利的弯矩和剪力为:209000x M N m = 115000v N =弧板的截面力学参数截面惯性距I 和截面抵抗矩W 分别为:33441.303101.95410W m I m --=⨯=⨯所以有:22160.4/215/x x nx M N mm f N mm W σγ==<= 安全N 1 N 2B 肋板计算简图W=6.4×10-6m 3 I=1/9×0.006×0.0753=2.81×10-7m 42276.9/125/v w VS N mm f N mm It τ==<= 安全采用组合1计算结果:刚度验算:47.4/25048.4v mm l mm =<= 满足要求(4)模板支架的计算模板支架按照钢框架结构计算,荷载见“二 荷载计算”,钢材Q235,门架横梁截面尺寸400⨯250mm ,结构为焊接工字型,上下面板14δ,立板为δ12。

门架横梁钢的截面力学参数截面惯性距I 和截面抵抗矩W 分别为:333.13210W m -=⨯; 449.39610I m -=⨯;立柱截面尺寸500⨯250mm ,结构为焊接工字型,上下面板14δ,立板为δ12。

立柱的截面力学参数截面惯性距I 和截面抵抗矩W 分别为:332.14510W m -=⨯; 445.36110I m -=⨯;采用SAP2000计算,组合2计算结果如下:立柱计算对各点进行受力验算,立柱最不利的弯矩和剪力、轴力为:252470x M N m = 167295V N = 378290N N =所以有:22102.3/215/x x nx M N mm f N mm W σγ==<= 安全2275.8/125/v w VS N mm f N mm It τ==<= 安全2227.8/215/v n N N mm f N mm A σ==<= 安全 采用组合1计算结果:刚度验算: 1.6/25012v mm l mm =<= 满足要求框架梁计算对各点进行受力计算,顶梁最不利的弯矩和剪力、轴力为: 252470x M N m = 260860V N = 167300N N =所以有:2270.1/215/x x nx M N mm f N mm W σγ==<= 安全22108.0/125/v w VS N mm f N mm It τ==<= 安全 采用组合1计算结果:刚度验算:16.1/25032v mm l mm =<= 满足要求。

(5)底部大梁的计算大梁按照简支梁结构计算,不考虑中间支座作用。

大梁箱形截面500⨯500mm ,14δ,钢材Q235,底梁的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为:33335.077101.52310W m I m --=⨯=⨯大梁计算简图采用SAP2000计算,组合2计算结果如下:单位:单位:底部大梁剪力图底部大梁弯矩图最不利的弯矩和剪力、轴力为:3278310x M N m = 719680V N =所以有:22610/215/x x nx M N mm f N mm W σγ==>=2285/125/v w VS N mm f N mm It τ==<= 安全 采用组合1计算结果:刚度验算:59.7/25048v mm l mm =<= 不满足要求 整体稳定性验算:23278310/(1.65077)215/x b x M f N mm W σϕ==⨯>=考虑中间支座作用,计算结果如下:最不利的弯矩和剪力、轴力为:97860x M N m = 142050V N =所以有:2228/215/x x nx M N mm f N mm W σγ==<= 安全229.2/125/v w VS N mm f N mm It τ==<= 安全 采用组合1计算结果:刚度验算:0.5/25048v mm l mm =<= 满足要求整体稳定性验算:23278310/(1.65077)215/x b x M f N mm W σϕ==⨯>=故如果考虑底梁下的千斤顶的支座作用,结构是满足要求的;如果不考虑支座作用,结构靠整个大梁受力,则需加大底梁截面。

(6)台车抗浮计算抗浮千斤顶丝杆直径为75mm ,丝母直径为110,螺纹型号为Tr10*300。