三通管接头的车床组合夹具的设计

车床夹具设计简介

设计简介车床夹具是用于保证被加工零件在车床上与刀具之间相对正确位置的专用工艺装备。

车床夹具通常安装在车床的主轴前端部,与主轴一起旋转。

由于夹具本身处于旋转状态,因而车床夹具在保证定位和夹紧的基本要求前提下,还必须有可靠的防松结构。

通用夹具适应性强,操作也比较简单,但效率较低。

一般用于单件小批生产。

三爪卡盘、四爪卡盘、顶尖、花盘等。

车床夹具专用夹具针对某一工件的某一工序的加工要求而专门设计制造的夹具。

结构紧凑,操作迅速、方便,不具有通用性,成本高。

多用于大批大量生产或必须采用专用夹具的场合。

组合夹具采用预先制造好的标准夹具元件,根据设计好的定位夹紧方案组装而成的专用夹具。

它既具有专用夹具的优点,又具有标准化、通用化的优点。

1-削边销;2-圆柱销;3-过渡盘;4-夹具体;5-定程基面;6-导向套;7-平衡块;8-压板;9-工件定位元件夹具体夹紧装置车床夹具辅助装置1)结构紧凑、悬伸短车床夹具是随主轴一起回转的,重心应尽可能靠近主轴端部,以减少惯性力和回转力矩。

夹具悬伸长度L与夹具体外径D 之比应参照下列数值选取。

当D<150mm时, 取L/D<1.25;当150mm<D<300mm时,取L/D<0.9;当D>300mm时, 取L/D<0.60。

2)平衡、配重为避免回转时产生离心力而引起振动,对车床夹具应进行平衡。

平衡的方法有两种:设置配重块或加工减重孔。

配重块上应开有弧形槽或径向孔,以便调整配重块的位置。

3)夹紧机构应安全耐用夹紧点尽量选在工件直径最大处,夹紧力足够大,在切削过程中,不至于在离心力和惯性力作用下使夹紧松动。

夹具上尽可能避免带有尖角或凸出部分。

4)夹具与机床的联接要准确、可靠避免安装引起的加工误差。

加工回转面时,定位元件的结构和布置必须保证工件被加工面的轴线与车床主轴的旋转轴线重合。

夹紧机构必须产生足够的夹紧力,自锁性能要良好。

优先采用螺旋夹紧机构。

对于角铁式夹具,还应注意施力方式,防止引起夹具变形。

三通管接头模具及加工仿真-4页文档资料

本科毕业设计(论文)三通管接头模具设计及加工仿真年级:学号:姓名:专业:指导老师:院系机械工程学院专业模具设计年级姓名题目指导教师评语指导教师 (签章)评阅人评语评阅人 (签章)成绩答辩委员会主任 (签章)年月日毕业设计(论文)任务书班级学生姓名学号发题日期: 20** 年 03 月 5 日完成日期: 20** 年 06 月10日题目三通管接头模具设计及加工仿真1、本论文的目的、意义注塑成形工艺与注塑模具在国民经济中的作用和意义是十分重要的。

通过该毕业设计,可以提高学生对注塑工艺的分析、注塑模具的设计能力。

随着CAD/CAM/CAE、数控加工等先进制造技术的不断发展,以及这些技术在模具行业中的普及应用,模具设计与制造领域中传统的二维设计及模拟量加工方式正逐步被基于产品三维数字化模型的数字化制造方式所取代。

通过该毕业设计,掌握常用CAD/CAM/CAE软件的使用,并应用于冲压工艺分析、模具的数字化设计与制造中。

特别是培养学生解决工程设计问题的能力,接受工程实际训练。

本论文工作具有重要的现实意义。

2、学生应完成的任务(1) 深入了解注塑模的设计过程及要领;(2) 完成给定零件注塑成型过程的相关计算和分析;(3) 按照给出的零件,绘出工件模型,设计出制造该零件的模具及构成结构的相关零部件;(4) 采用UG设计出模具三维总装图,零部件三维图,并绘制出标准的二维图纸。

3、论文各部分内容及时间分配:(共 12 周)第一部分资料搜集与整理 ( 2周)第二部分工件成型过程分析及相关计算 ( 3周)第三部分绘制装配与零件图 ( 4周)第四部分绘出标准二维工程图 ( 1周) 第五部分撰写说明书 ( 1周)评阅及答辩 ( 1周)备注指导教师:年月日审批人:年月日希望以上资料对你有所帮助,附励志名言3条:1、常自认为是福薄的人,任何不好的事情发生都合情合理,有这样平常心态,将会战胜很多困难。

2、君子之交淡如水,要有好脾气和仁义广结好缘,多结识良友,那是积蓄无形资产。

车床手柄座夹具设计

车床手柄座夹具设计首先是夹具的结构设计。

车床手柄座夹具通常由夹持座、固定座、调节杆和连接杆等部分组成。

夹持座的设计需要根据车床手柄座的结构形状进行匹配,采用合适的夹持方式进行夹持,以确保夹具与手柄座的连接紧密稳定。

固定座则起到使夹具固定在车床上的作用,应具有足够的强度和稳定性。

调节杆可以根据需要进行调节,以适应不同高度的手柄座。

连接杆则用于连接夹持座和固定座,使夹具的各个部分协调工作。

接下来是夹持原理的设计。

夹具的夹持原理是通过夹紧力使夹持座与手柄座紧密连接,从而实现夹持的目的。

为保证夹持力的稳定性和均匀性,需要在夹持座的设计中加入适当的压板和弹簧等元件,以使夹持力均匀分布并能够随手柄座的形状进行自动调节。

然后是材料选择的设计。

夹具需要具有足够的强度和刚度,能够承受夹紧力的作用。

夹持座和固定座通常采用高强度低合金钢制作,以确保其足够的强度和刚度。

夹持座和固定座的表面可以进行热处理,以提高其硬度和耐磨性。

调节杆可以采用优质的不锈钢材料制作,以确保其表面的光滑度和耐腐蚀性。

最后是制造工艺的设计。

夹具的制造需要使用适当的工艺和设备进行加工。

首先需要进行夹具的设计和模拟分析,以确定夹具的尺寸和结构。

然后根据设计要求进行材料选择和加工工艺的确定。

夹持座和固定座的加工需要使用数控机床进行精密加工,以保证其形状和尺寸的精度。

调节杆和连接杆的加工可以采用传统的车床加工工艺。

最后进行夹具的装配和调试,以确保其正常工作和使用。

综上所述,车床手柄座夹具的设计需要考虑夹具的结构设计、夹持原理、材料选择和制造工艺等因素。

通过科学合理的设计和制造,可以提高夹具的夹持稳定性和工作效率,并满足车床手柄座的工艺要求。

车床夹具的设计方法和步骤

Ci w enoea o: ha e T h li drus n N c ogsn Pd t c

车床夹具 的设 计方法和步骤

杨 长 庆

( 门 市技 师 学院 , 东 江 门 5 9 0 ) 江 广 2 0 0

摘 要 : 文主要 讲 解 了车床 夹具 的一般 设 计 步骤 、 法及 设计 时 应 注意 的 问题 , 通过 一 个 典型 实例 来 阐述 常见 夹 具 的设 计 思路 本 方 并 及一 般 的方 法 , 合本人 在 X作 实践 中对 常见 零件 夹具 设计 的方 法作 出总结和探 讨 。 结 - 关键 词 : 车床 ; 夹具 ; 定位 ; 紧 夹

差保护动作直跳对侧或强制本侧 电流置零) 。 对于 该母线上的变压器 , 除利用母差保护动作接点跳 本侧断路器外 , 还应将 另一副母差保 护动作 接 接入失灵保护 , 实现主变断路器失灵跳 各侧 。其 中,舀 母差保护动作节点接入失灵保护 为反措 ,

对反措有以下理解 。 1 . 1增加该条反措的原 因

最后车 ¥ 6 1 内孔时 , 装夹方法更是亟待解决 。根 据 以上分 析可知加工前制 订加工工艺时最需 考 虑 的问题 是如何设计合适 的夹具进行装夹加 工 才能保证产 品质量及降低劳动强度。 3 . 2零件工艺制订如下 ①锻打 ( )②夹长柄 外圆粗车 ‘ 2 退火 。 p 外圆 3 至 q2。  ̄ . ③夹 q 2 35 o 外圆用靠模法车圆锥 面, 3 及车 R O圆弧面 。④专用夹具 装夹、 I 专用夹具车 削圆 球。 ⑤专用夹具装夹车圆球端面及 ‘ 6 L ⑥ p 内孑 。 1 镀光亮铬。⑦转下一工序 。 从工艺 制订 中可看出 , 零件加 工共需 用到 4 套夹具 : ①靠模法车圆锥面时 , 机构 的设计。 靠模 ②车 s 3 圆球 时夹 圆锥 面所用 的夹具 。③ 车 ‘2 p S 3 圆球时所 用到的专用夹具 。④车 t 6 ‘2 p p 内孔 l 时所用到的专用夹具 。 3 - 3夹具设计的方法及加工原理 3. .1靠模法 车圆锥面时 , 3 靠馍机构 的设计 从零件 形状来考虑加工步骤 , 先加工 圆 若 球 , 以圆球装夹车圆弧面贝显得 刚性不 够 , 再 0 所 以应先加工圆锥面。 车床上车圆锥方法有转 动小 滑板 车圆锥法 、 偏移尾座法 、 靠模法 、 宽刃刀车削 法等。经 比较后较适合的方法是靠 模法 , 既能较 易保证产 品质量又能降低劳动强度 , 虽然设计制 造靠模机构 比其它方法显得繁琐 , 但考虑到该产 品是 定型产 品且每次投产都有一定数量 , 以采 所 用了靠模法。 靠模法车圆锥是刀具按照仿形装置 进给对工件进行加工的方 法 , 适用于车削长度较 长, 精度要求较高的圆锥 。靠模车削锥度结构如 下图所示 , ) 潞 靠模法车圆锥的优点是调整锥度 既方便 , 又准确 , 因滑块接触 良好 , 以锥面质量 所 高, 动进给车外圆锥和 内圆锥。 可机 3. S 3 . 3 2车  ̄2圆球时夹圆锥面所用的夹具 车完圆锥面应调头夹圆锥面车圆球 , 那么夹 具设计应较为明显了。如下 图所示 :

液压泵上体三孔车床夹具设计(含全套CAD图纸)

题目:液压泵上体三孔加工机床专用夹具设计摘 要为车床上加工液压泵上体3个阶梯孔设计夹具, 此夹具是一种安装在花盘上的直线移 动式车床专用夹具。

分析夹具的结构特点、工作原理, 计算其定位误差和夹紧力, 进行加 工精度分析, 该夹具能保证三孔中心尺寸精度、三孔轴线与底面垂直精度以及与四小孔位 置精度。

机床夹具设计是制造系统的重要组成部分,随着先进制造技术的发展和市场竞争的加 剧,传统的夹具设计方式已影响企业中产品的生产,企业迫切需要提高夹具设计的效率。

计算机辅助设计适应这一要求,主要包括以下方面研究:1、现代技术把 CAD 技术引入夹 具设计中,形成计算机辅助夹具设计方法,研制相应软件系统;2、从零件的 CAD 建模发 展到面向产品的CAD建模,实现系统化、多样化设计;利用Pro/E等三维绘图软件绘制大 量夹具标准件,建立数据库和图形库。

关键词:阶梯孔加工;夹具;分度滑块;定位误差;Pro/E建模液压泵上体三孔加工机床专用夹具设计AbstractThe jig was designed for processing three trapezoid holes of upper hydraulic pump in lathe. It was a kind of special linear motion type jig fixed on the panel. The configuration features, operating principle of this jig were analyzed, positioning error and pinch force were calculated and machining accuracy was analyzed. The size precision of threehole core, perpendicular precision between three axes and bottom surface, positioning precision of four holes can be assured by this jig.Jigs and fixtures design is an important part of the manufacturing system, with advanced manufacturing technology development and market competition intensifies, traditional fixture design approach has affected the production enterprise, enterprises urgently need to improve the efficiency of the fixture design. Computeraided design to meet this requirement, including the following aspects: 1, the modern technology of CAD technology to introduce fixture design, a computeraided fixture design method, the development of corresponding software system; from parts of the CAD modelingoriented CAD modeling of the product to achieve a systematic, diversified design; use of Pro / E and 3D graphics software to draw a large number of fixture standard, to establish a database and graphics library.Keywords:Trapezoid hole processing; Jig; Graduated sliding block; Positioning error目录引言....................................................................................................................................... 1 第 1章 绪论.......................................................................................................................... 11.1 夹具概念.................................................................................................................. 11.2 夹具的主要功能...................................................................................................... 11.3 夹具的分类.............................................................................................................. 11.3.2按夹具的动力源分类............................................................................................. 21.4 夹具的组成.............................................................................................................. 21.5 常用定位元件及选用............................................................................................... 31.6 工件的夹紧.............................................................................................................. 71.7 机床夹具的现状及发展方向................................................................................... 9 第 2章 零件的分析............................................................................................................ 11 2.1 零件分析................................................................................................................ 112.2 零件工艺分析........................................................................................................ 112.3 确定毛坯的制造形式与基面选择.......................................................................... 122.4 工艺路线拟定........................................................................................................ 122.5确定切削用量及基本时间...................................................................................... 122.6 设计计算过程........................................................................................................ 172.7加工精度分析......................................................................................................... 202.8 夹具主要尺寸与公差分析..................................................................................... 212.9 夹具与机床连接方式............................................................................................. 22 第 3章 夹具体零件的创建及装配................................................................................... 233.1 零件的创建............................................................................................................ 233.2 夹具体的装配........................................................................................................ 24 结论与展望.......................................................................................................................... 25 致谢..................................................................................................................................... 26 参考文献............................................................................................................................. 27如有兴趣联系作者 QQ 401339828或 197216396 附录:论文附全套 CAD图纸及完整版说明书 word版本,最后希望能帮到你!!!!液压泵上体三孔加工机床专用夹具设计插图清单图21液压泵上体零件图.............................................................................................. 11 图22一面两销定位简图.............................................................................................. 19 图23夹具总装配图...................................................................................................... 21 图24过渡盘与车床主轴的连接示意图....................................................................... 22 图31分度盘创建效果图.............................................................................................. 23 图32花盘创建效果图.................................................................................................. 23 图33对定块创建效果图.............................................................................................. 23 图34分度滑块创建效果图.......................................................................................... 23 图35压板创建效果图.................................................................................................. 24 图36螺栓创建效果图.................................................................................................. 24 图37夹具的总装配图.................................................................................................. 24 图38夹具体爆炸图...................................................................................................... 24查表清单表21定位元件限制的自由度 ........................................................................................... 18引言机械制造业是国民经济的支柱产业, 现代制造业正在改变人们的生产方式、 生活方式、 经营管理模式乃至社会的组织结构和文化。

车床夹具设计要求-PPT课件

也可合二为一

2.找正基面的设置

安装时,应保证夹具上的限位面与主轴轴线的 位置关系。

➢ 限位面是与主轴同轴线的回转面 • 直接用限位表面找正它与主轴的同轴度

• 限位表面偏离回转中心,设找正孔(外圆)

找正基面既是夹具安装时装配基准,也是夹 具设计和制造基准。

找正要求

3.定位元件的设置

基本要求: 使工件加工面轴线与主轴轴线重合

车床夹具设计要求

1.夹具在车床主轴上的安装Fra bibliotek式➢ 锥孔(锥柄、或顶尖)连接 • 安装误差小,定心精度高;

• D<140mm或D<(2~3)d

➢ 通过过渡盘与主轴连接

• 过渡盘形式取决于主轴的前端结构;

• 过渡盘与夹具体之间用“止口”定心

。

夹具体定位

孔与过渡盘

突缘配合:

H7/f7、 H7/h6、 H7/js6、 H7/n6

5.夹具的平衡

作用

结构

计算

5.结构要求

➢结构紧凑,悬伸长都要短。

• D<150mm,L/D≤2.5 • D在150~300mm,L/D≤0.9 • D>300mm,L/D≤0.6

➢夹具体应是圆形,不应有伸出夹具体轮廓的元件 。 ➢便于工件的安装和测量,顺利排屑

谢 谢!

➢ 回转体或对称零件 心轴或定心夹紧式机构。三线重合。

➢ 壳体、支架等形状复杂的工件。 各定位元件的限位表面与机床主轴旋转中心具 有正确的尺寸和位置关系。

4.夹紧装置的设置

确保安全可靠,夹紧力能克服切削力和离心力 的作用。 • 高速切削时,应作夹紧力验算。 • 螺旋夹紧机构要求加弹性垫圈或使用锁紧螺母。

组合机床专用机夹具设计

目录摘要.................................................................................................................. - 1 -ABSTRACT .................................................................................................... - 2 -1 绪论.............................................................................................................. - 3 -1.1组合机床的概述.. (3)1.1.1 什么叫组合机床........................................................................... - 3 -1.1.2 组合机床的特点........................................................................... - 4 -1.1.3 组合机床的分类........................................................................... - 4 -1.1.4 组合机床的工艺范围及发展方向............................................... - 4 - 1.2组合机床夹具的概述 (6)1.3组合机床夹具的分类 (7)1.4组合机床夹具的设计程序 (7)2 定位支撑系统.............................................................................................. - 8 -2.1零件的分析及被加工孔的位置.. (8)2.2确定定位面及件(表述好像不全) (9)2.3销孔的位置及示图 (10)2.4操纵机构 (12)2.4.1 拨杆............................................................................................. - 13 -2.4.2 推杆............................................................................................. - 14 - 2.5支承块及限位板 (15)2.5.1 支承块的布置及尺寸................................................................. - 16 -2.5.2 限位板的布置及尺寸................................................................. - 17 -3 夹紧机构.................................................................................................... - 19 -3.1夹紧机构的概述 (19)3.1.1 夹紧机构的作用......................................................................... - 19 -3.1.2 夹紧机构的分类......................................................................... - 19 -3.1.3 夹紧机构的设计......................................................................... - 20 - 3.2加紧动力(液压夹紧) (21)3.3夹紧元件 (22)3.4直接夹紧机构 (22)3.5夹紧力的确定 (23)3.5.1夹紧力的作用点.......................................................................... - 23 -3.5.2 夹紧力的方向............................................................................. - 24 -3.5.3 夹紧力的大小............................................................................. - 24 -3.5.4 切削力的计算............................................................................. - 25 -3.5.5 确定夹紧力时应考虑的计算系数............................................. - 28 -3.5.6夹紧力的计算.............................................................................. - 29 -3.6油缸的确定 (31)4 导向装置及钻模板.................................................................................... - 32 -4.1导向装置的概述 (32)4.1.1 固定式导套................................................................................. - 33 -4.1.2 导套的规格................................................................................. - 34 -4.2钻模板 (35)5 夹具使用方法及注意事项........................................................................ - 35 -5.1夹具的使用方法 (35)5.2夹具应注意的问题 (36)总结................................................................................................................ - 37 -致谢................................................................................................................ - 38 -参考文献:.................................................................................................... - 39 -摘要随着我国工业的发展,在普通机床上进行一系列的改制,形成了加工范围广,精度高,可以进行多刀,多面,多轴,多工位加工的组合机床。

车床夹具设计

第三章 各类机床夹具3.1车床夹具在车床上用来加工工件的内、外回转面及端面的夹具称为车床夹具。

车床夹具多数安装在车床主轴上;少数安装在车床的床鞍或床身上,由于后一类夹具应用很少,属机床改装范畴,故本章不作介绍。

除了顶尖、拨盘、三爪自定心卡盘等通用夹具外,安装在车床主轴上的专用夹具通常可分为心轴式、夹头式、卡盘式、角铁式和花盘式等。

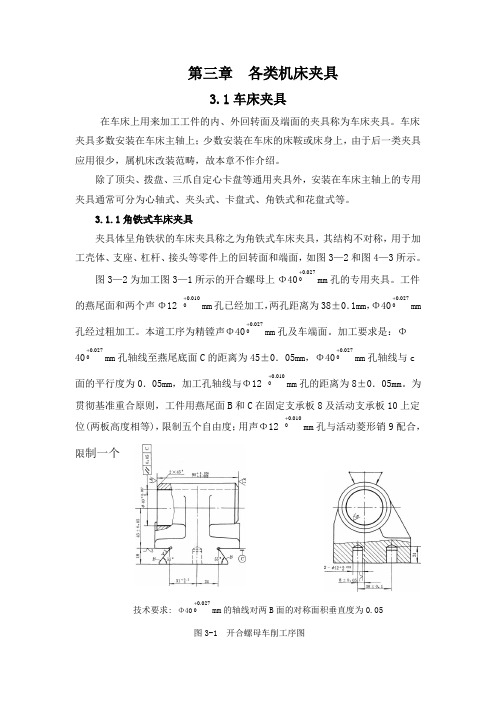

3.1.1角铁式车床夹具夹具体呈角铁状的车床夹具称之为角铁式车床夹具,其结构不对称,用于加工壳体、支座、杠杆、接头等零件上的回转面和端面,如图3—2和图4—3所示。

图3—2为加工图3—1所示的开合螺母上Φ40027.00+mm 孔的专用夹具。

工件的燕尾面和两个声Φ12 010.00+mm 孔已经加工,两孔距离为38±0.1mm ,Φ40027.00+mm 孔经过粗加工。

本道工序为精镗声Φ40027.00+mm 孔及车端面。

加工要求是:Φ40027.00+mm 孔轴线至燕尾底面C 的距离为45±0.05mm ,Φ40027.00+mm 孔轴线与c 面的平行度为0.05mm ,加工孔轴线与Φ12 010.00+mm 孔的距离为8±0.05mm 。

为贯彻基准重合原则,工件用燕尾面B 和C 在固定支承板8及活动支承板10上定位(两板高度相等),限制五个自由度;用声Φ12010.00+mm 孔与活动菱形销9配合,限制一个技术要求: Φ40027.00+mm 的轴线对两B 面的对称面积垂直度为0.05图3-1 开合螺母车削工序图自由度;工件装卸时,可从上方推开活动支承板l0将工件插入,靠弹簧力使工件靠紧固定支承板8,并略推移工件使活动菱形销9弹入定位孔Φ12 010.00 mm内。

采用带摆动V形块3的回转式螺旋压板机构夹紧。

用平衡块6来保持夹具的平衡。

图3-2角铁式车床夹具1、11一螺栓2一压板3~摆动V形块4一过渡盘5一夹具体6~平衡块7一盖板8一固定支承板9一活动菱形销l0一活动支承板图3-3所示为车气门顶杆端面的夹具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车床组合夹具设计摘要根据六点定位原理和定位基准的选择原则,采用长V型块,支承块和定位挡铁定位。

长V型块置于拱形肋板后限制x轴的两自由度和z轴的两自由度,挡铁置于孔端限制绕y轴旋转的自由度,支承块置于肋板下方限制沿y轴移动的自由度。

依据相关原理计算定位误差。

根据夹紧方式的选择原则,选择夹紧元件为压板压头和V型块,然后通过切削力进行夹紧力的计算。

夹紧的动力装置选用手动压紧装置。

按照定位元件和夹紧元件设计连接件。

以所选元件和装置为基础确定夹具总体布局和夹具体的结构形式,并确定好定位元件在夹具体上的位置。

绘制夹具方案设计,进行工序精度分析。

对以上设计进行审核。

最后设计夹具总装配图。

关键词:组合夹具;定位;夹紧;三通接头Lathe modular jig and fixture designAbstractAccording to six localizations principles and selection principle of the localization datum, using the long V block, the supporting block and the localization comes true the hard localization. The long V block putted in the arch ribbed plate to limit two degrees of freedom in the x axis and the z axes two degrees of freedom, the iron putted in the hole end limit to the degree of freedom which circle the y rotation of axis, the supporting block putted under the ribbed plate to limit degree of freedom along the y axis migration. Position error is reckoned by the correlation principle. According to the way of the selection principle, discharge head and V block is selected to clamp the part. Then computation of the strength is achieved by carrying on through the cutting force clamps. The power of clamps is from the hydraulic unit. Design of bridge piece is according to the location part and the clamp part. The guide part designing in this topic is not requested because the cutter bar is short. Other parts and equipment are designed following last process.The jig overall arrangement and concrete structure of the body clamp are determined with the above part and the equipment. The position of the components in the kits specific location must be guaranteed, and then design the jig, carry on the working procedure precision analysis. The design review is following. Finally the jig assembly drawing is achieved.Keywords: Modular jig and fixture; location; clamp; union tee目录1绪论 (1)1.1概述 (1)1.1.1车床夹具的分类 (1)1.1.2夹具的组成 (2)1.1.3夹具体 (3)1.1.4车床夹具在机械加工中的作用 (3)1.1.5车床夹具在车床中的地位及作用 (3)1.1.6国内外夹具的发展与趋势 (4)1.2夹具研究现状 (5)1.2.1机床夹具的现状 (5)1.2.2现代机床夹具的发展方向 (6)1.3国内外对组合夹具的发展及研究状况 (7)1.3.1国内对组合夹具的发展状况 (7)1.3.2国外对组合夹具的发展状况 (8)1.4本文主要研究内容 (9)2零件分析 (10)2.1零件的选择与分析 (10)2.2工艺路线的确定 (10)2.3总体设计中对夹具设计的重要的参数 (11)3车床组合的夹具设计 (12)3.1夹具设计要求与选型 (12)3.1.1夹具设计要求 (12)3.1.2夹具的选型 (13)3.2定位和夹紧方案的确定 (13)3.2.1定位和夹紧方案的选择分析 (14)3.3定位元件和夹紧元件的设计计算 (15)3.3.1定位元件的设计计算 (15)3.3.2夹紧机构的设计计算 (16)3.4误差分析计算 (17)3.4.1影响加工精度的因素 (17)3.4.2误差的计算 (17)3.4.3保证加工精度 (18)3.5夹具结构的确定 (19)3.5.1夹具体的确定 (19)3.6夹紧力的确定 (21)3.6.1夹紧力的计算公式 (21)3.6.2夹紧力的计算 (22)4 结论 (24)参考文献 (25)致谢 (26)毕业设计(论文)知识产权声明 (27)毕业设计(论文)独创性声明 (28)1 绪论1.1概述车床及其自动化是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。

它的特征是高效、高质、经济实用,因而被广泛应用于工程机械、交通、能源、军工、轻工、家电等行业。

我国传统的车床及车床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量比较大的大中型箱体类和轴类零件(近年研制的车床加工连杆、板件等也占一定份额),完成钻孔、扩孔、铰孔,加工各种螺纹、镗孔、车端面和凸台,在孔内镗各种形状槽,以及铣削平面和成形面等。

车床的种类繁多,有大型车床和小型车床,有单面、双面、三面、卧式、立式、倾斜式、复合式,还有多工位回转台式车床等;随着技术的不断进步,一种新型的车床—柔性车床越来越受到人们的青睐,它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动更换,配以可编程序控制器(PLC)、数字控制(NC)等,能任意改变工作循环控制和驱动系统,并能灵活适应多品种加工的可调可变的车床。

另外,近年来车床加工中心、数控车床、机床辅机(清洗机、装配机、综合测量机、试验机、输送线)等在车床行业中所占份额也越来越大。

现代车床和自动线作为机电一体化产品,它是控制、驱动、测量、监控、刀具和机械组件等技术的综合反映。

近20年来,这些技术有长足进步,同时作为车床主要用户的汽车和内燃机等行业也有很大的变化,其产品市场寿命不断缩短,品种日益增多且质量不断提高。

这些因素有力地推动和激励了车床和自动线技术的不断发展。

机床夹具是在金属切削加工中,用以准确地确定工件位置,并将其牢固地夹紧,以接受加工的工艺装备。

它的主要作用:可靠的保证工件的加工质量,提高加工效率,减轻劳动强度,充分发挥和扩大机床的工艺性能。

因此,机床夹具在机械制造中占有重要的地位。

机床夹具可以分为多种类型,其中最有代表性的就是专用夹具、组合夹具。

专用夹具为某一工件的某道工序设计制造的夹具。

组合夹具采用标准的组合夹具元、部件,组装而成的夹具。

论实用性,组合夹具要远大于专用夹具。

组合夹具大部分的部件都是采用标准件,跟换容易,成本低效益高。

1.1.1车床夹具的分类车床夹具的种类很多,形状千差万别。

为了设计、制造和管理的方便,往往按某一属性进行分类。

a. 按夹具的通用特性分类按这一分类方法,常用的夹具有通用夹具、专用夹具、可调夹具、组合夹具和自动线夹具等五大类。

它反映夹具在不同生产类型中的通用特性,因此是选择夹具的主要依据。

(1)通用夹具通用夹具是指结构、尺寸已规格化,且具有一定通用性的夹具,如三爪自定心卡盘、四爪单动卡盘、台虎钳、万能分度头、中心架、电磁吸盘等。

其特点是适用性强、不需调整或稍加调整即可装夹一定形状范围内的各种工件。

采用这类夹具可缩短生产准备周期,减少夹具品种,从而降低生产成本。

其缺点是夹具的加工精度不高,生产率也较低,且较难装夹形状复杂的工件,故适用于单件小批量生产中。

(2)专用夹具专用夹具是针对某一工件的某一工序的加工要求而专门设计和制造的夹具。

其特点是针对性极强,没有通用性。

在产品相对稳定、批量较大的生产中,常用各种专用夹具,可获得较高的生产率和加工精度。

专用夹具的设计制造周期较长,随着现代多品种及中、小批生产的发展,专用夹具在适应性和经济性等方面已产生许多问题。

(3)可调夹具可调夹具是针对通用夹具和专用夹具的缺陷而发展起来的一类新型夹具。

对不同类型和尺寸的工件,只需调整或更换原来夹具上的个别定位元件和夹紧元件便可使用。

可调夹具在多品种、小批量生产中得到广泛应用。

(4)组合夹具组合夹具是一种模块化的夹具,并已商品化。

标准的模块元件具有较高精度和耐磨性,可组装成各种夹具,夹具用毕即可拆卸,留待组装新的夹具。

由于使用组合夹具可缩短生产准备周期,元件能重复多次使用,并具有可减少专用夹具数量等优点;因此组合夹具在单件、中小批多品种生产和数控加工中,是一种较经济的夹具。

(5)自动线夹具自动线夹具一般分为两种:一种为固定式夹具,它与专用夹具相似;另一种为随行夹具,使用中夹具随着工件一起运动,并将工件沿着自动线从一个工位移至下一个工位进行加工。

b. 按夹具使用的车床分类这是专用夹具设计所用的分类方法。

按使用的车床分类,可把夹具分为车床夹具、铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮车床夹具、数控车床夹具。

1.1.2夹具的组成虽然车床夹具的种类繁多,但它们的工作原理基本上是相同的。

将各类夹具中,作用相同的结构或元件加以概括,可得出夹具一般所共有的以下几个组成部分,这些组成部分既相互独立又相互联系。

a. 定位支承元件定位支承元件的作用是确定工件在夹具中的正确位置并支承工件,是夹具的主要功能元件之一。