液体静压轴承

液压轴承原理

液压轴承原理液压轴承是一种基于液体静压原理工作的轴承,它利用液体的压力来支撑轴承工作。

液压轴承在工业领域中被广泛应用,特别是在高速、重载和高精度的设备中。

本文将介绍液压轴承的工作原理及其应用。

一、液压轴承的工作原理液压轴承的工作原理基于液体静压原理,即利用液体的压力来支撑和减小轴承与轴之间的接触压力。

液压轴承由外套和内套两部分组成,两者之间形成一定的间隙,液体填充在该间隙中。

当液体静压力增大时,液体将会在轴承间隙内形成压力区域,从而支撑轴承和减小接触压力,实现轴与轴承之间的分离。

液体静压力的产生是通过外部压力源提供的,通常是通过压力泵来提供液体的压力。

液体被泵送到轴承间隙中,形成压力区域,从而支撑轴承工作。

当液压轴承承受外力时,液体的压力会随之增大,从而保持轴承的稳定工作状态。

液压轴承的工作原理可以简化为:液体静压力支撑轴承,使轴承与轴之间形成一定的间隙,从而减小接触压力,实现轴与轴承的分离。

二、液压轴承的应用液压轴承由于其工作原理的特殊性,广泛应用于各种机械设备中。

以下是液压轴承的几个典型应用:1. 高速机械:液压轴承在高速机械中的应用较为常见,例如高速电机、风力发电机组等。

由于液压轴承具有分离效果,可以减小轴承与轴之间的接触压力,从而降低摩擦和磨损,提高机械的工作效率和寿命。

2. 重载机械:液压轴承在重载机械中的应用也较为广泛,例如起重机、冲压机等。

液压轴承能够通过增加液体的压力来支撑重载,从而保持轴承的稳定工作状态,避免轴承因受力过大而产生过早磨损和损坏。

3. 高精度机械:液压轴承在高精度机械中的应用也十分重要,例如数控机床、精密仪器等。

液压轴承能够提供稳定的支撑力,保证机械的运动精度和稳定性,从而提高加工质量和精度。

4. 其他应用:液压轴承还可以应用于液压振动台、船舶、航空航天等领域。

在这些领域中,液压轴承能够充分发挥其分离效果和稳定性,保证设备的正常运行和安全性。

三、总结液压轴承是一种基于液体静压原理工作的轴承,通过利用液体的压力来支撑轴承和减小接触压力,实现轴与轴承的分离。

液体静压双向止推轴承的设计与分析

液体静压双向止推轴承的设计与分析液体静压轴承由于具有一系列优点而被广泛应用于各种精密及重型机械中。

分析研究了液体静压止推轴承的结构形式及其工作原理;根据实际应用需求,在一台大型立式车床的主轴系统上,采用小孔节流及周向回油槽等结构形式,设计了液体静压双向止推轴承的结构,并设计计算了其主要参数。

标签:液体静压轴承结构工作原理设计0 引言液体静压止推轴承的主要特点是静摩擦系数极小,承载能力高并且和转速无关,转盘的启动转矩小,使用寿命长,而且由于液体油膜有非常好的阻尼特性,使得切削时产生的振动较小,主轴回转精度较高。

正是由于具有上述一系列优点,液体静压止推轴承被广泛应用于各种精密机床的运动部件中。

而作为机床设备中的主要部件,其性能的优劣直接关系到设备的加工质量和运行效率。

1 液体静压止推轴承的结构及工作原理根据油腔的结构形式的不同,静压止推轴承的结构形式分为环形油腔静压止推轴承、多油腔静压止推轴承。

对于环形油腔静压止推轴承,这种结构形式结构简单、加工方便,但是只能够承受通过轴心的轴向载荷,无支承倾覆力矩的能力,因此必须与径向静压轴承一起使用。

本文中设计的液体静压止推轴承为外部定量供油轴承。

因为轴承与主轴间的润滑油膜压力主要由外部供油系统供给,借助改变流量补偿轴承载荷的变化来保持主轴的稳定性能的。

因此,静压轴承必须有一套液压供油系统。

供油系统输出的压力油经过节流器或定量阀输送到轴承油腔。

由于油腔四周的封油面与轴径间的配合间隙很小,形成了出流液阻,油腔内形成压力油膜,将受载主轴浮起并实现液体润滑。

2 液体静压止推轴承的结构设计双向止推轴承是两个单向止推轴承的组合,其承载能力是两个单向止推轴承承载能力之差,而刚度与流量分别是两个单向止推轴承刚度与流量之和。

根据要求,加工过程中,主轴系统的总负载约为10000N,因此,为了增加承载能力及提高主轴的定心能力,在止推轴承上、下幅板分别设计八个相同的扇形油腔,两油腔中间设计轴向回油槽,防止油腔内的回流现象,增加系统的稳定性。

静压轴承的设计方法(1)

静压轴承的设计方法(1)

静压轴承是一种常见的工业轴承,它通过液体静压力来支撑和

减少机械设备中的摩擦。

静压轴承的设计方法是非常重要的,它直

接影响轴承的性能和使用寿命。

在本文中,我们将探讨静压轴承的

设计方法,以帮助工程师和设计师更好地理解和应用这一技术。

首先,静压轴承的设计需要考虑到工作条件和要求。

这包括轴

承所承受的载荷、转速、温度、润滑方式等因素。

根据这些条件,

需要选择合适的轴承材料、润滑方式和密封结构。

其次,静压轴承的设计需要考虑到轴承的结构和尺寸。

这包括

轴承的内径、外径、长度、壁厚等参数。

这些参数的选择需要考虑

到轴承所承受的载荷和转速,以确保轴承具有足够的强度和刚度。

另外,静压轴承的设计还需要考虑到轴承的润滑方式。

静压轴

承通常采用液体静压力来支撑轴承,因此需要设计合适的润滑系统,包括润滑油的供给方式、压力和流量控制等。

最后,静压轴承的设计还需要考虑到轴承的制造和装配。

这包

括轴承的加工精度、表面质量和装配间隙等因素。

这些因素直接影

响轴承的性能和使用寿命,因此需要在设计阶段充分考虑。

总之,静压轴承的设计方法是一个复杂而关键的过程,它需要综合考虑载荷、转速、润滑、结构和制造等多个因素。

通过合理的设计方法,可以确保静压轴承具有良好的性能和可靠的使用寿命。

静压轴承原理

静压轴承原理静压轴承是一种常见的轴承形式,它利用流体静压的原理来支撑和减少轴承的摩擦。

静压轴承的原理是通过将流体(通常是润滑油或空气)压入轴承壳体中,在轴承与轴之间形成一层薄膜,使轴承可以在流体薄膜的支撑下运转,从而减少摩擦和磨损。

在本文中,我们将详细介绍静压轴承的原理及其工作过程。

静压轴承的原理是基于流体静压力的作用。

当轴承转动时,流体被压入轴承间隙中,形成一个压力区域。

这个压力区域可以支撑轴承并减少摩擦。

当轴承受到外部力作用时,流体薄膜会产生反作用力,使轴承保持在稳定的位置上。

这种原理使得静压轴承具有较低的摩擦和磨损,适用于高速、高负荷和高精度的工作环境。

静压轴承的工作过程可以分为三个阶段,启动阶段、稳定阶段和停止阶段。

在启动阶段,轴承开始旋转,流体被压入轴承间隙中,形成压力区域。

在稳定阶段,轴承达到稳定转速,流体薄膜可以完全支撑轴承并减少摩擦。

在停止阶段,轴承停止旋转,流体逐渐排出轴承间隙,压力区域消失。

这三个阶段的工作过程保证了静压轴承在不同工况下都能有效地工作。

静压轴承的原理使其具有许多优点。

首先,它具有较低的摩擦和磨损,能够延长轴承的使用寿命。

其次,静压轴承可以适应高速、高负荷和高精度的工作环境,具有较好的稳定性和可靠性。

此外,静压轴承还可以降低能量损耗,提高工作效率。

因此,静压轴承在航空航天、汽车、机械加工等领域得到了广泛的应用。

在实际应用中,静压轴承的原理需要与设计、制造和维护相结合,才能发挥最大的作用。

在设计阶段,需要考虑轴承的尺寸、材料和流体供给系统等因素,以确保轴承能够正常工作。

在制造阶段,需要保证轴承的加工精度和表面质量,以减少流体薄膜的泄漏和轴承的摩擦。

在维护阶段,需要定期更换润滑油、清洗轴承和检查流体供给系统,以保证静压轴承的正常运转。

总之,静压轴承是一种利用流体静压力原理的轴承形式,具有较低的摩擦和磨损,适用于高速、高负荷和高精度的工作环境。

静压轴承的原理和工作过程对于轴承的设计、制造和维护都具有重要的意义,可以提高轴承的使用寿命和工作效率。

几种典型液体静压轴承结构特点与应用

几种典型液体静压轴承结构特点与应用几种典型液体静压轴承结构特点与应用本文介绍了几种典型的、使用场合较多的液体动静压轴承的结构及特点,并举了各种动静压轴承在机床上应用的实例及效果。

液体动静压轴承精度高、刚度大、寿命长、吸振抗震性能好,主要用于精密加工机械及高速、高精度设备的主轴。

既可用于旧机床改造,也可用于新机床配套。

采用动静压轴承可以完全恢复机床因主轴轴承问题而丧失的加工精度和表面粗糙度;提高机床主轴精度和切削效率;并可多年连续使用而不需维修。

多年来我国一些企业采用动静压轴承为新机床配套和进行国产和进口旧机床设备改造,均获得了满意的使用效果和显著的经济效益。

液体动静压轴承综合了静压轴承的优点,消除了这两种轴承的不足。

其特点是采用整体式轴承与表面深浅腔结构油腔轴承系统工作时主轴被一层压力油膜浮起,主轴为经电机驱动已悬浮在轴承之间发生机械摩擦与磨损,从而提高轴承寿命且有良好的精度保持性。

当电机驱动主轴旋转时,轴承油腔内由于阶梯效应自然形成动静压承载油膜,轴承成为具有静压压力场的东压滑动轴承。

与三块、五块瓦相比,动静压轴承为整体式使结构,轴承与箱体孔接触面积大,为刚性连接,是油膜刚度得到充分的发挥利用。

主轴工作时,油膜刚度是轴承静态刚度与动态刚度的叠加,有很强的承载能力。

压力油膜的“均化”作用可使主轴回转精度高于轴颈和轴承的加工精度。

一、静压轴承的几种典型结构及特点液体动静压轴承所采用油腔结构、节流器与静压轴承相比均不相同。

静压轴承采用的固定节流器有“小孔”、“毛细管”等,可变节流器大多设置在轴承外部的静止部位,结构复杂,使用时常因节流器出面截流面太小,油液杂质易堆积而发生堵赛。

早期设计的动静压轴承为浅腔结构,分有节流器和无节流器两种。

图1为节流器的动静压轴承,深腔与浅腔形成静压腔,浅腔兼备节流功能。

压力油ps 进入中间环槽后,流入深腔和浅腔,经两端的轴向封油面排出,当主轴在轴承中高速旋转时,由于浅腔同轴向封油面台阶及主轴中心的轴承中微小偏心,自然形成楔形油膜而产生动压承载油膜。

液体静压轴承

液体静压轴承yeti jingya zhoucheng液体静压轴承hydrostatic beari ng靠外部供给压力油、在轴承内建立静压承载油膜以实现液体润滑的滑动轴承。

液体静压轴承从起动到停止始终在液体润滑下工作,所以没有磨损,使用寿命长,起动功率小,在极低(甚至为零)的速度下也能应用。

此外,这种轴承还具有旋转精度高、油膜刚度大、能抑制油膜振荡等优点,但需要专用油箱供给压力油,高速时功耗较大。

简史1862年,法国的L.D.吉拉尔发明液体静压轴承,指出摩擦系数可小至1/500。

1917年,英国科学家瑞利发表求解液体静压推力轴承的承载能力、流量和摩擦力矩方程。

1938年,美国在大型天文望远镜上应用液体静压轴承,承载总重量500吨,每昼夜转动一周,驱动功率仅1/12马力。

1948年法国开始把液体静压轴承用于磨床上。

现代液体静压轴承已成功地用于重型、精密、高效率的机器和设备上。

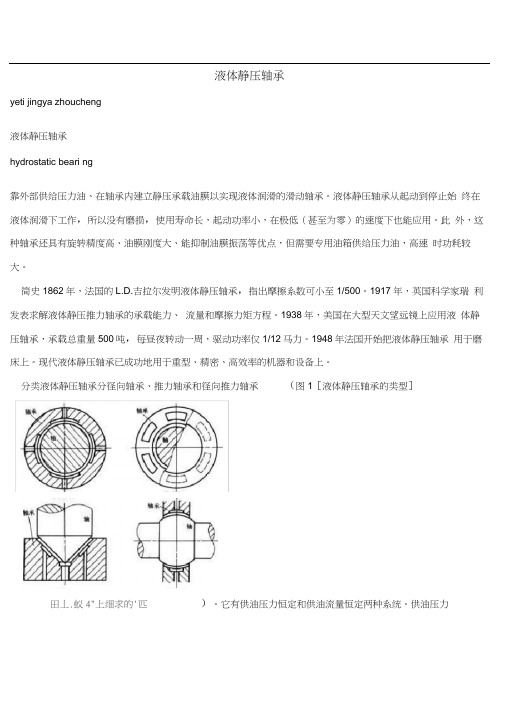

分类液体静压轴承分径向轴承、推力轴承和径向推力轴承(图1[液体静压轴承的类型]田丄.蚁4"上细求的'匹)。

它有供油压力恒定和供油流量恒定两种系统。

供油压力恒定系统较为常用。

)由于轴的旋转,在轴承封油面上有液体动压力产生 ,有利于提高轴承的承统的液体静压轴承和轴瓦的构造。

外部供给的压力油通过补偿元件后从供油压力降至油腔压力,再通过封油面与轴颈间的间隙从油腔压力降至环境压力。

多数轴承在轴不受外力时 ,轴颈与轴承孔同心,各油腔的间隙、 流量、压力均相等,这称为设计状态。

当轴受外力时轴颈位移,各油腔的平均间隙、流量、压力均发生变化, 这时轴承外力与各油腔油膜力的向量和相平衡。

补偿元件起自动调节油腔压力和补偿流量的作用,其补偿性 能会影响轴承的承载能力、油膜刚度等。

供油压力恒定系统中的补偿元件称为节流器,常见的有毛细管节流 器•小孔节流器•滑阀节流器、薄膜节流器等多种。

供油流量恒定系统中的补偿元件有定量泵和定量阀补偿元件不同,轴承载荷-位移性能也不同(图3[不同补偿元件液体静压径向轴承的载荷-位移性能比较]作用原理图2 [供油压力恒定系统的液体静压轴承为供油压力恒定系KJtWtfl 3俱笛匹労區定藝呢二匚圖*卜栏无件池“體世铉直晁术的就幕-代护扛隹比较载能力。

液体动静压轴承主轴原理

液体动静压轴承分径向轴承、推 力轴承和径向推力轴承。它有供 油压力恒定和供油流量恒定两种 系统,一般使用供油压力恒定系

统。

l 结构形式及特点:

整体套筒式结构,安装方便;

高精度:由于承载油膜的均化作用, 使主轴具有很高的旋转精度: 主轴

径向跳动、轴向窜动≤2μm;或

≤1μm

高刚度:由于该轴系的独特油腔 结构,轴承系统在工作时,主轴 被一层压力油膜浮起,主轴未经 旋转时为纯静压轴承,主轴旋转 时由于轴承内孔浅腔的阶梯效应 使得轴承内自然形成动压承载油 膜,因而形成具有压力场的动压 滑动轴承,该结构提高了轴承的 刚度;轴向刚度可达到20—50kg

/1μm;径向刚度可达到100kg /1μm 。

高承载能力:由于动压效果靠自 然形成,无需附加动力,使得主

轴承载能力大大提高。

长期使用寿命:理论为无限期使 用寿命,在正常使用条件下,极少

维修.

《泉北机电有限公司》专业从事

动静压轴承产品开发、生产工作。

多年来,已经形成轴承主轴原理

液体动静压轴承是一种靠外部供 给恒定压力油、在轴承内建立静 压承载油膜。使主轴从起动到停 止始终悬浮高压油膜,所以没有 磨损、使用寿命长、起动功率小、 在极低(甚至为零)的速度下也 能应用。此外,这种轴承还有旋 转精度高、油膜刚度大、能抑制 油膜震荡等优点、但其需要专用

的高压油箱。

业化队伍,产品回转精度可以达

到0.0015mm以下。公司采用液体

动静压轴承技术和配套的制冷液

压系统为广大工业企业进行旧设

备改造,为新机床配套,有效提

高设备效能、减少设备投资,受

hui55wi3qi78 NSK进口轴承 SKF进口轴承 FAG进口轴

到广大用户的欢迎。

静压轴承

工作原理

采用静力润滑的滑动轴承称为静压轴承。静力润滑与动力润滑原理不同,静压轴承由外部的润滑油泵提供压 力油来形成压力油膜,以承受载荷。虽然许多动压轴承亦用润滑油泵供给压力油,但其性质是不同的,最明显的 是供油压力不同,静压轴承的供油压力比动压轴承高的多。

静压轴承的主要特点之一,是在完全静止的状态下,也能建立起承载油膜,能保证在启动阶段摩擦副两表面 也没有直接接触,这在动压轴承是绝对不可能的。

静压轴承

滑动轴承之一

01 简介

03 优点 05 发展

目录

02 工作原理 04 使用范围

静压轴承滑动轴承的一种,是利用压力泵将压力润滑剂强行泵入轴承和轴之间的微小间隙的滑动轴承。

简介

静压轴承,滑动轴承的一种,是利用压力泵将压力润滑剂强行泵入轴承和轴之间的微小间隙的滑动轴承。属 于按润滑性质分非完全流体润滑滑动轴承、完全流体润滑滑动轴承、无润滑滑动轴承中的完全流体润滑轴承的一 种,另一种完全流体润滑轴承为动压轴承,特点是在任何轴的转速下具有极高的旋转精度和高的承载能力,但和 动压轴承相比缺点是需要一套完善的外部油泵系统。按润滑剂的种类可以分为两类,一类的液体静压轴承,主要 是使用油为润滑剂,另一类是气体静压轴承,使用的是气体作润滑剂,主要是使用空气作为润滑剂,使用多的为 液体静压轴承,空气静压轴承使用范围较小。主要使用在极高转速的机构上,如陀螺仪,润滑系统由油箱,润滑 泵,过滤器,溢流阀,安全阀,蓄能器,节流器,油腔,封油面等 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液体静压轴承

yeti jingya zhoucheng

液体静压轴承

hydrostatic bearing

靠外部供给压力油、在轴承内建立静压承载油膜以实现液体润滑的滑动轴承。

液体静压轴承从起动到停止始终在液体润滑下工作,所以没有磨损,使用寿命长,起动功率小,在极低(甚至为零)的速度下也能应用。

此外,这种轴承还具有旋转精度高、油膜刚度大、能抑制油膜振荡等优点,但需要专用油箱供给压力油,高速时功耗较大。

简史 1862年,法国的L.D.吉拉尔发明液体静压轴承,指出摩擦系数可小至1/500。

1917年,英国科学家瑞利发表求解液体静压推力轴承的承载能力、流量和摩擦力矩方程。

1938年,美国在大型天文望远镜上应用液体静压轴承,承载总重量500吨,每昼夜转动一周,驱动功率仅1/12马力。

1948年法国开始把液体静压轴承用于磨床上。

现代液体静压轴承已成功地用于重型、精密、高效率的机器和设备上。

分类液体静压轴承分径向轴承、推力轴承和径向推力轴承(图1[液体静压轴承的类型]

)。

它有供油压力恒定和供油流量恒定两种系统。

供油压力恒定系统较为常用。

作用原理图2 [供油压力恒定系统的液体静压轴承]为供油压力恒定系

统的液体静压轴承和轴瓦的构造。

外部供给的压力油通过补偿元件后从供油压力降至油腔压力,再通过封油面与轴颈间的间隙从油腔压力降至环境压力。

多数轴承在轴不受外力时,轴颈与轴承孔同心,各油腔的间隙、流量、压力均相等,这称为设计状态。

当轴受外力时轴颈位移,各油腔的平均间隙、流量、压力均发生变化,这时轴承外力与各油腔油膜力的向量和相平衡。

补偿元件起自动调节油腔压力和补偿流量的作用,其补偿性能会影响轴承的承载能力、油膜刚度等。

供油压力恒定系统中的补偿元件称为节流器,常见的有毛细管节流器小孔节流器滑阀节流器、薄膜节流器等多种。

供油流量恒定系统中的补偿元件有定量泵和定量阀补偿元件不同,轴承载荷-位移性能也不同(图3[不同补偿元件液体静压径向轴承的载荷-位移性能比较]

)由于轴的旋转,在轴承封油面上有液体动压力产生,有利于提高轴承的承

载能力。

这种现象称为动压效应,速度越高,动压效应也越显著。

设计准则设计液体静压轴承时应根据要求性能进行优化,如要求承载能力最大,油膜刚度最大,位移最小,功耗最少等。

为增大轴承的动压效应和减少流量,液体静压轴承的封油面宜适当取宽些;为提高轴承的油膜刚度,轴承间隙宜适当取小些;轴承的温升、流量与供油压力成正比,泵功耗与供油压力的平方成正比,故在满足承载能力的前提下供油压力不宜过高。

设计状态下的油腔压力与供油压力之比称为压力比。

它是影响轴承性能的重要参数,可根据对承载能力、油膜刚度和位移等不同要求选取。

按设计状态下油膜刚度最大的原则选取时,压力比为:毛细管节流器0.5,小孔节流器0.586。

润滑油粘度应根据轴承的摩擦功耗和泵功耗之和为最小的原则选取。

对于中等以下速度的轴承,摩擦功耗与泵功耗之比为1~3时,总功耗为最小。