论青铜基人造金刚石砂轮的强制_自锐_方法

砂轮的种类与性能

一、砂轮的种类与性能(一)、概况砂轮是磨削加工中最主要的一类磨具。

砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。

由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。

砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。

(二)、砂轮的分类砂轮种类繁多,按所用磨料可分为普通磨料(刚玉(Al2O3)和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼)砂轮;按砂轮形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。

(三)、砂轮的属性砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

1、磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

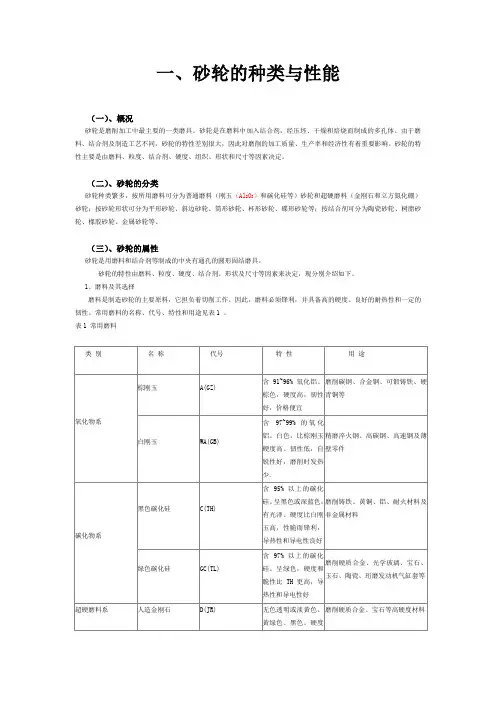

常用磨料的名称、代号、特性和用途见表1 。

表1 常用磨料2、粒度及其选择粒度指磨料颗粒的大小。

粒度分磨粒与微粉两组。

磨粒用筛选法分类,它的粒度号以筛网上一英寸长度内的孔眼数来表示。

例如 60 # 粒度的的磨粒,说明能通过每英寸长有 60 个孔眼的筛网,而不能通过每英寸 70 个孔眼的筛网。

120# 粒度说明能通过每英寸长有120 个孔眼的筛网。

对于颗粒尺寸小于40μm(微米,1毫米=1000微米)的磨料,称为微粉。

微粉用显微测量法分类,它的粒度号以磨料的实际尺寸来表示( W )。

各种粒度号的磨粒尺寸见表2 。

磨料粒度的选择,主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。

因为磨粒粗、气孔大,磨削深度较大,砂轮不易堵塞和发热。

精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。

一般来说,磨粒越细,磨削表面粗糙度越好。

不同粒度砂轮的应用见表3 。

金刚石砂轮

金刚石砂轮什么是金刚石砂轮?金刚石砂轮的组成、特性和用途有时什么?以下将做详细介绍。

以金刚石磨料为原料,分别用金属粉、树脂粉、陶瓷和电镀金属作结合剂,制成各种形状的制品,用于磨削、抛光、研磨的工具叫金刚石磨具,包括砂轮、油石(珩磨油石)、钻具、据具、粉状修正工具、修正滚轮、手工工具(锉刀类)、牙钻、雕刻工具、油石、内外圆切割锯片、砂轮刀、玻璃刀、车刀、木工圆盘锯片等。

其中以金刚石砂轮,金刚石锯片应用最广泛。

金刚石砂轮一般由工作层、基体、过渡层三部分组成。

工作层,又称金刚石层,由磨料、结合剂和填料组成,是砂轮的工作部分;过渡层,又称非金刚石层,由结合剂、金属粉和填料组成,是将金刚石层牢固地连接在基体上的部分;基体,用于承接磨料层,并在使用时用法兰盘牢固地把砂轮夹持在磨床主轴上,基体本身应该是在不影响其刚性和强度的条件下愈轻愈好,一般金属结合剂制品选用钢材,合金钢粉作基体,树脂结合剂制品选用铝合金,电木作基体。

制品成型质量的好坏和使用精度的高低都与基体有很大关系。

因此,基体应该有几何形状和尺寸精度以及表面粗糙度要求。

金刚石砂轮的特性包括金刚石磨料泊种类、粒度、浓度、结合剂和形状尺寸。

金刚石砂轮的用途:由于金刚石磨料所独具的特性(硬度高、抗压强度高、耐磨性好),使金刚石砂轮在磨削加工中成为磨削硬脆材料及硬质合金的理想工具,不但效率高、精度高、而且粗糙度好、砂轮消耗少,使用寿命长,同时还可改善劳动条件。

因此广泛用于普通砂轮难以加工的低铁含量的金属和非金属硬脆材料,如硬质合金、高铝瓷、光学玻璃、玛瑙宝石、半导体材料、石材等。

各种型号金刚石砂轮的特点及用途金刚石砂轮是磨削硬质合金、陶瓷、玻璃等材料的理想工具,采用优质金刚石,结合先进工艺配方,产品质量稳定可靠,磨削效率高,磨削成本低,是非常理想的磨削工具。

金刚石砂轮金属结合剂(代号J):常见的是青铜结合剂(代号Q),主要用于制作金刚石砂轮。

青铜结合剂金刚石砂轮的特点是型面的成型性好,强度高,有一定韧性。

青铜基人造金刚石砂轮的强制“自锐”方法

青铜基人造金刚石砂轮的强制“自锐”方法摘要:对使用青铜基金刚石砂轮片切削光学玻璃时,出现的截面质量逐渐下降甚至最终出现大量边缘破损的现象进行了分析,揭示了青铜基砂轮随着使用时间的增加,因无法“自锐”而“堵塞”、进而变得钝化是此种现象的根本原因。

在此基础上,结合实践经验和相关试验,提出了相应的解决方法,并对这一方法的机理展开研究。

关键词:青铜基金刚石砂轮;光学玻璃切割;“堵塞”钝化;油石;强制自锐1引言人造金刚石磨具是以人造金刚石作为磨料所制成的各种磨具。

由于人造金刚石有着十分优越的物理机械性能,因此,在磨削或切割光学玻璃方面得到广泛的应用。

常见金刚石磨具有多种结合剂,包括电镀、树脂和青铜;切割光学玻璃时,一般选择青铜结合剂的金刚石砂轮。

但是,使用青铜结合剂金刚石砂轮切割光学玻璃最常见的问题是切割砂轮的“堵塞”钝化。

即砂轮在使用之初,切割能力强,非常锋利。

在使用一段时间后,随着使用时间的推移,砂轮切割能力逐渐下降,以致不能使用。

引起这种现象的主要原因是由于青铜结合剂的结合强度高,导致金刚石砂轮“自锐性”差,钝化的磨料颗粒无法破裂和从结合剂组织上脱落,伴之以切削对象堵塞了砂轮的容屑槽,从而降低了砂轮的切削能力。

将这种现象称之为“堵塞”钝化。

具体表现为:砂轮在使用一段时间后,砂轮割片就显得较钝,伴随着切削噪音增大;砂轮“堵塞”钝化后,切削负荷增大,引起被切削工件的截面变得粗糙,切割质量下降;严重时,切割对象甚至在被切断之前,就被增大的切削力挤断、挤破。

2堵塞原因分析与普通刀具一样,砂轮磨具在使用一段时间后,也会变钝。

但普通砂轮无需重新刃磨,因为其具有自锐性:即在切削过程中,磨料颗粒在切削力的作用下,不断地破裂和脱落,暴露出新的切削刃口,从而长期保持砂轮的锋利。

这种特性,称之为“自锐性”。

青铜结合剂的主要特点是结合强度高,也就意味着这种磨具的自锐性差,即人造金刚石磨料在变钝后,无法自行脱落;此外,金刚石颗粒本身颗粒度较小,硬度极高,被切割的材料很难使金刚石颗粒破损,以暴露出新的切割刃口。

修砂轮技巧大全【干货】

砂轮修整一般有车削、用金刚石滚轮、磨削和滚轧等方法。

车削修整法:以单颗粒金刚石(或以细碎金刚石制成的金刚笔、金刚石修整块)作为刀具车削砂轮,是应用最普遍的修整方法。

安装在刀架上的金刚石刀具通常在垂直和水平两个方向各倾斜约5°~15°;金刚石与砂轮的接触点应低于砂轮轴线0.5~2毫米,修整时金刚石并作均匀的低速进给移动。

要求磨削后的表面粗糙度越小,则进给速度应越低,如要达到Ra0.16~0.04微米的表面粗糙度,修整进给速度应低于50毫米/分。

修整总量一般为单面0.1毫米左右,往复修整多次。

粗修的切深每次为0.01~0.03毫米,精修则小于0.01毫米。

金刚石滚轮修整法:采用电镀或粉末冶金等方法把大量金刚石颗粒镶嵌在钢质滚轮表面制成的金刚石滚轮,以一定转速旋转(借以降低滚轮与砂轮的相对速度),对高速旋转的砂轮表面产生磨削和辗压作用,使砂轮获得与滚轮型面吻合的锋利工作表面。

金刚石滚轮制造复杂,造价高,但经久耐用,修整效率高,适于在大批量生产中修整磨削特殊成形表面(如螺纹、齿轮和涡轮叶片榫齿等)的砂轮。

砂轮磨削修整法:采用低速回转的超硬级碳化硅砂轮与高速旋转的砂轮对磨,以达到修整的目的。

滚轧修整法:采用硬质合金圆盘、一组由波浪形白口铁圆盘或带槽的淬硬钢片套装而成的滚轮,与砂轮对滚和挤压进行修整。

滚轮一般装在修整夹具上手动操作,修整效率高,适于粗磨砂轮的修整。

(1)金刚石笔修整砂轮根据金刚石颗粒的大小及其在笔中分布的不同,金刚石笔分为链状、层状、排状和粉状等几种。

由天采用结合力较强的合金作结合剂,使用中金刚石砂轮颗粒不易脱落,直到用完无需中途修磨。

(2)滚压法修整砂轮滚压法修整金刚石砂轮,砂轮通过降速以1~2m/s的速度带动滚压轮(用金属、硬质合金或磨料制成)旋转。

滚压轮加于砂轮约3~5MPa的压力,将金刚石砂轮表层的磨粒挤碎或使磨粒脱落。

滚压法修整的砂轮切削性能较好,成本较低,但被磨工件的表面粗糙度较粗,滚压轮易磨损,寿命短,精度易丧失。

金刚石,CBN砂轮的整形.修锐方法

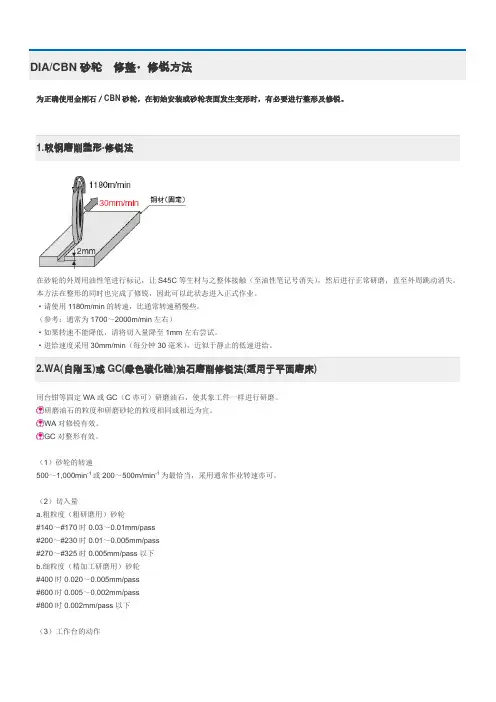

DIA/CBN砂轮修整・修锐方法为正确使用金刚石/CBN砂轮,在初始安装或砂轮表面发生变形时,有必要进行整形及修锐。

在砂轮的外周用油性笔进行标记,让S45C等生材与之整体接触(至油性笔记号消失),然后进行正常研磨,直至外周跳动消失。

本方法在整形的同时也完成了修锐,因此可以此状态进入正式作业。

·请使用1180m/min的转速,比通常转速稍慢些。

(参考:通常为1700~2000m/min左右)·如果转速不能降低,请将切入量降至1mm左右尝试。

·进给速度采用30mm/min(每分钟30毫米),近似于静止的低速进给。

2.WA(白刚玉)或GC(绿色碳化硅)油石磨削修锐法(适用于平面磨床)用台钳等固定WA或GC(C亦可)研磨油石,使其象工件一样进行研磨。

研磨油石的粒度和研磨砂轮的粒度相同或相近为宜。

WA对修锐有效。

GC对整形有效。

(1)砂轮的转速500~1,000min-1或200~500m/min-1为最恰当,采用通常作业转速亦可。

(2)切入量a.粗粒度(粗研磨用)砂轮#140~#170时0.03~0.01mm/pass#200~#230时0.01~0.005mm/pass#270~#325时0.005mm/pass以下b.细粒度(精加工研磨用)砂轮#400时0.020~0.005mm/pass#600时0.005~0.002mm/pass#800时0.002mm/pass以下(3)工作台的动作磨削时,仅进行前后进给,进给速度根据粒度不同进行调整。

磨粒越细,进给速度越慢。

(4)磨削液即使采用湿式研磨,如果将研磨油石浸入磨削液一段时间后使用,效果也会更佳。

另外,作业时间较长时,作业中请用移液管等注入磨削液,使其始终处于湿润状态。

大致参考标准是在砂轮上带切削渣滓,呈粘状。

(5)注意事项过度的整形及修锐会产生塌角。

磨粒越细,该倾向越严重。

3.使用修整器的方法用修整器按上图所示进行整形(调整动平衡、成型)。

人造金刚石的制备方法及其超高压技术

人造金刚石的制备方法及其超高压技术摘要:金刚石具有完整的晶型、强度高、良好的自锐性等特点,成为已知自然界硬度最高的物质。

同立方氮化硼、碳化钨、刚玉、石英等硬质材料相比,它的洛氏硬度、显微硬度、莫氏硬度都具第一位。

金刚石工具在磨削时,金刚石抵抗损坏的能力表示强度。

天然金刚石作为一种稀缺矿产资源,长期以来不能满足人们的生产需求,因此,将廉价的碳转化成金刚石的制备科学与超高压技术便成为广大科研工作者的研究热点。

基于此,本文主要对人造金刚石的制备方法及其超高压技术进行分析探讨。

关键词:人造金刚石;制备方法;超高压技术1、前言由于地心引力场的存在,导致地球内部处于高温高压状态,其最高压力约为370GPa。

地球内部的高温高压环境为矿物质的形成提供了条件,金刚石就是在高温高压环境下形成的。

一般认为天然金刚石是在地壳深部70km以下,在5~7GPa、1200~1800℃的自然条件下,由碳转变而成。

金刚石具有极其优良的力学、热学、光学、电学以及化学性能,广泛地应用在工业、科技、国防、医疗卫生等很多领域,需求量较大。

2、人造金刚石的制备方法2.1高压法2.1.1静压法静压法是指利用液压机产生压力,通过固态传压介质的变形产生腔体准静水压,通过电流加热产生腔体高温,从而进行金刚石人工制备的方法。

静压法可以随意调节保温和保压时间,可以根据需要控制晶体粒度、质量和晶形等,具有很强的操控性,是目前普遍使用的金刚石人工制备方法。

(1)工业金刚石的人工制备现今,大规模工业化生产工业金刚石最有效的方法是高温高压下的膜生长法。

在膜生长法中,作用在金属膜两侧的温度差可以忽略不计,金刚石的生长驱动力(过剩溶解度)与过剩压成正比,当石墨的浓度趋于过饱和状态时,金刚石成核生长。

在金刚石晶体外侧包有一层薄的金属膜,介于金属膜两侧的分别是石墨和金刚石。

在采用膜生长法、利用粉末触媒合成工业金刚石的过程中,关键技术主要有两方面:一是组装与合成工艺的合理匹配,二是原材料的合理选择。

制作金刚石砂轮工艺技术

制作金刚石砂轮工艺技术金刚石砂轮是一种常用的研磨工具,广泛应用于金属材料的精加工,具有高效、精确和耐磨等特点。

其制作工艺技术至关重要,下面将介绍金刚石砂轮的制作工艺技术。

首先是选材。

金刚石是制作金刚石砂轮的主要材料,其硬度和抗磨性能非常优异。

制作金刚石砂轮通常采用人工合成的金刚石。

在选材时,需要考虑金刚石的颗粒度、单晶的大小及形状等因素,以及金刚石的硬度和磨具结构要求,从而选择合适的金刚石作为原材料。

其次是填充。

金刚石砂轮的基体一般是金属或陶瓷材料,用来固定金刚石颗粒。

填充方式有焊接、电泳和有机结合等多种方法。

焊接是最常用的方法,通过高温焊接金刚石颗粒到砂轮基体上,保证其牢固性和稳定性。

电泳方法则是将金刚石颗粒在电场作用下沉积到金属基体上,形成一层金刚石涂层。

然后是成形。

成形是制作金刚石砂轮过程中的关键步骤。

成形方式有机械成形和电化学成形两种方法。

机械成形是利用砂轮切削、磨削或磨龟等方法将金刚石砂轮的外形和尺寸加工成所需的形状。

电化学成形则是通过电解加工的方法,利用电解液和电流控制金刚石砂轮的成形。

最后是烧结。

烧结是将填充好金刚石颗粒的砂轮加热到一定温度,使金刚石颗粒与基体或金刚石颗粒之间产生化学反应并结合在一起的过程。

烧结温度、时间和热处理方式都对金刚石砂轮的性能有重要影响。

烧结后,金刚石砂轮变得更加坚固耐磨,并且具有更好的结合性能。

总之,金刚石砂轮的制作工艺技术对其性能起到至关重要的作用。

选材、填充、成形和烧结是金刚石砂轮制作过程中的关键步骤,需要严格控制各个环节的工艺参数,以保证金刚石砂轮的质量和性能。

随着制作工艺技术的不断改进和发展,金刚石砂轮的性能将会越来越优秀,为金属材料的加工提供更好的工具。

金刚石烧结制品重点之欧阳术创编

简答题:1.什么叫做比表面?比表面与颗粒的哪些性质有关?2.论述影响松装密度、流动性和压制性的因素及之间的关系.3..叙述压坯密度与压制压力之间的变化规律.4.叙述再结晶与晶粒长大的动力学过程.5.为什么金属结合剂的金刚石制品常常采用热压烧结?6.叙述液相烧结过程.7.简述结合剂的组成性能与加工材质和加工方式的关系.8.叙述金属结合剂的对金刚石烧结制品使用性能的影响。

9.需制造某种磨具5片,已知磨具的单片质量为530克,所选用的结合剂成分配比(质量分数%)为Cu78Sn12Ag7Zn3,外加石墨1%。

求各种粉末的用量。

(设投料系数为1.05)10.如何判断混合结合剂后,其是否混合均匀?11.结合剂贮存应注意什么?12.磨具产品的测试主要有哪些内容?13.简要列出配方设计的试验工作的一般程序。

14.已知非金刚石层体积和金刚石层体积分别为:Vi=13.56cm3,V=12.35cm3。

采用冷压成型工艺,结合剂成型密度的γ=7.5g/cm3,金刚石浓度为100%。

求金刚石用量和结合剂用量(包括非金刚石层的结合剂用量)。

15.叙述热压法工艺特点为。

16.冷压烧结过程中500℃的保温阶段坯体内主要发生什么变化?为什么此阶段十分重要?17.冷压烧结时,冷却阶段对最终产品的性能有什么影响?18.如果金刚石磨具出现废品时,通过镜下观察发现其组织结构不均匀,在实际生产中,我们应从哪几个方面分析其产生的原因。

19.叙述金刚石在切割过程中磨损情况。

20.根据切割工件材料特点对选择金刚石和结合剂有什么要求。

21.对于长为40mm,高为5mm,厚为4mm的节块,计算1000个节块金刚石用量、金刚石层结合剂用量、过渡层料的用量。

假设成型密度为8.89g/cm3,金刚石的浓度按50%计算。

22.选择焊料一般要满足什么样的要求。

23.写出一般金刚石锯片制造工艺流程24.叙述锯片开刃过程。

25.在制造金刚石钻头时,调整胎体硬度的方法主要有哪些?26.为什么说钻头胎体的硬度选择在使用过程中起着重要的作用。

金属基金刚石砂轮修整技术的研究进展

一、前言随着先进陶瓷、光学玻璃、半导体及人工晶体等高性能硬脆材料在航空、航天、汽车、电子、光学及仪器仪表中的应用,其高效、精密加工技术已成为当今的研究热点之一。

金刚石砂轮具有磨削效率高,加工质量好,加工精度高。

砂轮寿命长等特点,成为硬脆材料加工工具之首选。

砂轮的磨削性能在很大程度上取决于砂轮的表面特性,金属基金刚石砂轮具有结合强度高、耐磨性好、寿命长、能承受大负荷磨削的特点,所以在高性能硬脆材料的成形磨削和精密、超精密磨削中应用更广泛。

但是金属基金刚石砂轮的自锐性差、容易堵塞、在磨削加工中易产生由砂轮偏心引起的激振力,因而影响磨削过程的稳定性和磨削表面质量,从而限制了其在高性能硬脆材料的精密加工中的正常使用,为此,必须进行经常修整。

然而金属基金刚石砂轮存在修整时间长、修整难度大、修整效率低等特点。

因此,金属基金刚石砂轮的高效、高质量修整技术成为实现硬脆材料精密和超精密磨削、高速高效磨削、成形磨削、磨削自动化的关键技术。

二、金属基金刚石砂轮修整技术现状金刚石砂轮的修整技术是修整技术的新领域,也一直是磨削界的研究方向,然而传统的磨料研磨法、普通砂轮磨削法和磨削软钢法存在着修整效率低、修整次数频繁操作环境恶劣等缺点,各国学者竞相开发金属基金刚石砂轮的修整新技术,主要研究工作如下。

1.电火花修整法如图1所示,电火花修整过程中,砂轮高速旋转,金刚石砂轮接脉冲电源的正极,工具电极接脉冲电源的负极,以磨削乳化液为工作液,且工作液由磨床的冷却液喷嘴直接注入到金刚石砂轮和工具电极之间,然后利用金刚石砂轮和工具电极之间产生脉冲火花放电的电腐蚀现象来蚀除金属结合剂,使金刚石磨粒有效地暴露出来,从而达到整形和修锐的目的。

金属基金刚石砂轮修整技术的研究进展天津大学 (300072) 邹 峰 于爱兵 王长昌摘要 本文介绍了电火花修整、杯形修整、软弹性修整、激光修整及在线电解修整等金属基金刚石砂轮的修整技术和近年来国内外的研究进展。

一种锋利耐磨的青铜基金刚石砂轮及其制备方法[发明专利]

专利名称:一种锋利耐磨的青铜基金刚石砂轮及其制备方法专利类型:发明专利

发明人:张诚,义衡,吴其聪,覃伟明,樊繁,徐灿辉,林成旭

申请号:CN202011379746.X

申请日:20201130

公开号:CN112497088A

公开日:

20210316

专利内容由知识产权出版社提供

摘要:本发明公开一种锋利耐磨的青铜基金刚石砂轮,由如下重量份计的组分制作而成:金刚石微粉磨料3‑8份,铜粉65‑75份,铬镍粉1‑3份,铜锡预合金粉15‑25份,石墨粉1‑5份,钴粉0.3‑1份。

其制备方法包括如下步骤:以金刚石微粉磨料为磨料,铜粉、铬镍粉为基体,铜锡预合金粉、石墨粉为造孔剂放入球磨混料机中混均,加入粘结剂钴粉混合。

本发明在基体原料中加入铬镍

(Cr‑Ni)合金粉,与铜锡预合金粉、钴粉协同作用与改性后的金刚石微粉磨料共同作用,所得砂轮具有很好的耐磨度,该体系下结合剂对金刚石的把持力较好,自锐性好,加工性能良好,可以实现砂轮耐磨性与锋利度保持一致。

申请人:柳州华锡有色设计研究院有限责任公司,柳州百韧特先进材料有限公司

地址:545007 广西壮族自治区柳州市柳东新区初阳路19号A区厂房3栋230号

国籍:CN

代理机构:柳州市荣久专利商标事务所(普通合伙)

代理人:卢兰

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

象进行了分析,揭示了青铜基砂轮随着使用时间的增加,因无法“自锐”而“堵塞”、进而变得钝化是此种现象的根本

原因。在此基础上,结合实践经验和相关试验,提出了相应的解决方法,并对这一方法的机理展开研究。

关键词:青铜基金刚石砂轮;光学玻璃切割;“堵塞”钝化;油石;强制自锐

中图分类号:TG74+3

文献标识码:A

但是,使用青铜结合剂金刚石砂轮切割光学玻 会急剧下降,导致砂轮堵塞现象发生。

璃最常见的问题是切割砂轮的“堵塞”钝化。即砂轮 在使用之初,切割能力强,非常锋利。在使用一段时

2

解决方法和机理

间后,随着使用时间的推移,砂轮切割能力逐渐下 (1)解决方法:发现金刚石砂轮变钝后,用钳工

降,以致不能使用。引起这种现象的主要原因是由于 用的油石对砂轮进行修磨。在喷射冷却液的情况下,

面质量要求高,则修磨频度也应高些。因为变钝后的 制自锐法是一种很好地解决金刚石砂轮钝化的手

砂轮,切割出的断面表面粗糙。可以用砂轮尺寸的快 段,数年来使用效果良好。值得在业界大力推广。

速消耗来换取切割的高质量。

参考文献:

③金刚石浓度:金刚石浓度高的砂轮,其切割能 [1] 力强,结合能力就相应较弱,这种较弱的结合能力, [2]

of process. This experiment proved that is the time delay of the DIAMETER PEAP saved 10%

than RADIUS PEAP. Our scheme is an effective and innovation method to analysis the

理机械性能,因此,在磨削或切割光学玻璃方面得到 无法自行脱落;此外,金刚石颗粒本身颗粒度较小,

广泛的应用。常见金刚石磨具有多种结合剂,包括电 硬度极高,被切割的材料很难使金刚石颗粒破损,以

镀、树脂和青铜;切割光学玻璃时,一般选择青铜结 暴露出新的切割刃口。从而使得这种砂轮自锐性极

合剂的金刚石砂轮。

差,以致在使用一段时间后,砂轮磨具的切割能力就

文献标识码:A

文章编号:1008-8725(2011)08-0238-03

Performance Analysis of Authentication Based on EAP

CHEN Xiao-hong

(Huanggang Polytechnic College, Huanggang 438002, China)

青铜结合剂的结合强度高,导致金刚石砂轮“自锐 金刚石砂轮以 1.3~2.6 m/s 的线速度空转(无需将其

性”差,钝化的磨料颗粒无法破裂和从结合剂组织上 从工作位置拆下)。操作人员借助一块长方形钳工油

脱落,伴之以切削对象堵塞了砂轮的容屑槽,从而降 石,手动进给,让油石缓缓地、平稳地接触金刚石砂

低了砂轮的切削能力。将这种现象称之为“堵塞”钝 轮的工作表面(进给速度 30 mm/min),至全部工作表

Abstract:The mobility of a mobile terminal is the key features of wireless networks. The mobile

user MN (Mobile Node) requires for authentication by the AAA Server via the Network Access

陈晓红

(黄冈职业技术学院,湖北 黄冈 438002)

摘 要: 为研究下一代无线网络接入认证协议的性能,利用 Opendiameter API 在模拟无线网络环境下搭建

Diameter 节点,基于 Diameter 协议在 NAS(Network Access Server)和 AAA Server 间传输 EAP 消息,从而实现移动

Abstract:Being cut by bronze -based diamond abrasive wheels, the cut-surface of optical glass will be getting rough gradually, and eventually results in a broken periphery around cut-surface. By conducting an analysis of this problem based on experience and experiment, this article reveals the roots -cause as the abrasive wheels has been "blocked" and become blunt after a period of time due to the lack of "self-sharpen" ability. Key words:bronze-based diamond sawing tools; cutting of optical glass; "blocked" and become blunt; self-sharpen by force; whetstone

锐是指在切削过程中,切削对象在被切削的同时,也 轮同样时间内则只须修磨 3 次即可。

同时强迫磨料颗粒脱落。而这种方法是借助于切削 (2)冷却液的选择:冷却液可以选用家用洗涤剂。

磨具和切削对象以外的工具、人为地实现磨料脱落 浓度在 0.5%~2%即可。修磨时的冷却液流量须与切

的目的,因此,称之为强制自锐。

文章编号:1008-8725(2011)08-0237-02

Research on Externally Forced "Self-sharpening" Method Applied for Abrasive Wheels of Bronze-based Diamond

NING Yi

(Wuhan Vocational & Technical College, Wuhan 430074, China)

影响因素有如下几个:

时兼顾砂轮使用寿命的目的,在修磨过程中,一方面

①生产率:生产率要求高,则修磨频度高些,以 要掌握好“强制自锐”的修磨周期,一方面还要掌握

使砂轮及时保持锋利。

好油石的相关技术参数、冷却液的流量、砂轮线速度

②工件切割表面质量要求:若对工件的切割表 等技术参数,以期达到最佳效果。实践证明,油石强

割工件时的冷却液流量相同。

须注意的事,这种方法和普通刀具的重磨一样, (3)油石种类及粒度的选择:修磨所用油石,以

都是以砂轮或刀具的消耗作为代价的,修磨后,金刚 绿碳化硅油石为最佳,其修磨效率高,效果明显,因

石刀具的尺寸和形状都会相应发生变化,因此,运用 此,据目前的实验的基础上,推荐使用该种油石。粒 这种方法时,正确选择油石的种类和掌握修磨频度 度选择范围在 80#~200# 之间。粒度大的油石,修磨效

performance of EAP extended schemes.

Key words:Diameter EAP, authentication performance, Opendiameter

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! 新锋利的目的。这种方法有别于砂轮的自锐现象:自 的砂轮单位时间内须修磨 10 次,则 100%浓度的砂

第 30卷第 8 期 2011 年8 期

煤炭技术

Coal Technology

Vol.30,No.08 August,2011

论青铜基人造金刚石砂轮的强制“自锐”方法

宁毅

(武汉职业技术学院,武汉 430074)

摘 要:对使用青铜基金刚石砂轮片切削光学玻璃时,出现的截面质量逐渐下降甚至最终出现大量边缘破损的现

锐性:即在切削过程中,磨料颗粒在切削力的作用

0 引言

下,不断地破裂和脱落,暴露出新的切削刃口,从而 长期保持砂轮的锋利。这种特性,称之为“自锐性”。

人造金刚石磨具是以人造金刚石作为磨料所制 青铜结合剂的主要特点是结合强度高,也就意味着

成的各种磨具。由于人造金刚石有着十分优越的物 这种磨具的自锐性差,即人造金刚石磨料在变钝后,

Server. To study the security performance of this mechanism, we implement the Diameter

Applications using Opendiameter API, getting the time of packets delivery and the consumption

使得砂轮具有一定的自锐能力,故修磨频度可以相

应选择低一些。以现有的实验数据反映,若 75%浓度

齐福江.机械工程手册[M].北京:机械工业出版社,1979. 陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版 社,1990.

(责任编辑 张欣)

收稿日期:2011-01-11;修订日期:2011-05-06 作者简介:陈晓红(1966-),女,湖北黄冈人,黄冈职业技术学院副教授,研究方向:计算机应用。

终端接入无线网的认证。并将该过程中的测试结果与 RADIUS PEAP 认证性能进行比较,实验证明 Diameter PEAP

比前者丢包率更低的同时,所需认证时间减少 10%,对无线网安全协议的分析是一种有效直观的方式。

关键词:Diameter EAP;认证性能;Opendiamter

中图分类号:TP393

之前,就被增大的切削力挤断、挤破。

高,效果极好。

1 堵塞原因分析

(2)机理分析:这种方法的原理是利用油石的磨 料颗粒,在高速运动中,借助切削力,强制部分变钝

与普通刀具一样,砂轮磨具在使用一段时间后, 的金刚石磨料颗粒破损或者从青铜结合剂组织上脱