控制轧制与控制冷却概述

控制轧制

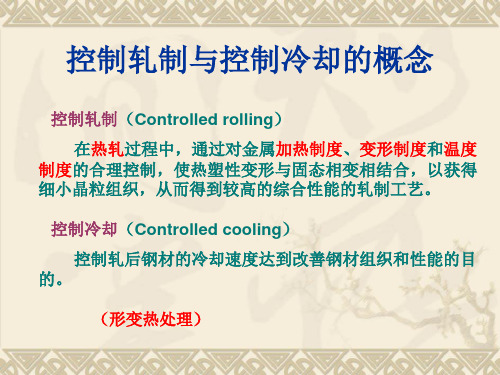

控制轧制与控制冷却的概念

控制轧制(Controlled rolling) 在热轧过程中,通过对金属加热制度、变形制度和温度

制度的合理控制,使热塑性变形与固态相变相结合,以获得 细小晶粒组织,从而得到较高的综合性能的轧制工艺。

控制冷却(Controlled cooling) 控制轧后钢材的冷却速度达到改善钢材组织和性能的目

淬火

1、定义: 淬火是将钢加热到AC1或 AC3以上温度并保温,

出炉快速冷却,使奥氏体转变成为马氏体的热处理 工艺。

回火

1、定义:回火是把淬火后的钢件,重新加热到A1以 下某一温度,经保温后空冷至室温的热处理工艺。

2、目的:淬火钢件经回火可以减少或消除淬火应力, 稳定组织,提高钢的塑性和韧性,从而使钢的强度、 硬度和塑性、韧性得到适当配合,以满足不同工件 的性能要求。

载荷P压入被测材料表面,保持一定时间后卸除载荷,测出压 痕直径d,求出压痕面积F计算出平均应力值,以此为布氏硬度 值的计量指标,并用符号HB表示。

标注:D/P/T如120HB/10/3000/10,即表示此硬度值120 在D=10mm,P=3000kgf,T=10秒的条件下得到的。

简单标注:200~230HB

工艺性能:是指制造工艺过程中材料适应 加工的性能。如:铸造性、锻造性、焊接 性、切削加工性、热处理工艺性。

金属材料的性能

一、金属材料的机械性能

机械性能— 是指金属材料在外力作用时表现出来的性能。 外力形式:拉伸、压缩、弯曲、剪切、扭转等。 载荷形式:静载荷、冲击载荷、交变载荷等。

指标:强度、刚度、硬度、塑性、韧性和疲劳强度等。

残余压入深度

来表示

为了与习惯上数值越大硬度越高的概念相一 致采用一常数(k)减去(h3-h1)的差值表示硬 度值。为了简便起见又规定每0.002mm压入深度 作为一个硬度单位(即刻度盘上一小格。)

钢材控制轧制和控制冷却

钢材控制轧制与控制冷却姓名:蔡翔班级:材控12学号:钢材控制轧制与控制冷却摘要:控轧控冷就是对热轧钢材进行组织性能控制得技术手段,目前已经广泛应用于热轧带钢、中厚板、型钢、棒线材与钢管等钢材生产得各个领域。

控轧控冷技术能够通过袭警抢话、相变强化等方式,使钢材得强度韧度得以提高。

Abstract: controlled rolling is controlledcooling of hot rolled steel organization performance control technology, has been widely usedinthe hot rolled strip steel,plate,steel,wire rod and steelpipeand other steel products production fields。

Controlledrollingtechnology of controlled cooling can pas sover assaulting a police officer, phasetransformationstrengthening and so on,to improve the strengthofthe steeltoug hness、关键词:宽厚板厂,控制轧制,控制冷却1。

引言:控轧控冷技术得发展历史:20世纪之前,人们对金属显微组织已经有了一些早期研究与正确认识,已经观察到钢中得铁素体、渗碳体、珠光体、马氏体等组织。

20世纪20年代起开始有学者研究轧制温度与变形对材料组织性能得影响,这就是人们对钢材组织性能控制得最初尝试,当时人们不仅已经能够使用金相显微镜来观察钢得组织形貌,而且还通过X射线衍射技术得使用加深了对金属微观组织结构得认识、1980年OLAC层流层装置投产,控轧控冷在板带、棒线材等大面积应用,技术已成熟,理论进展发展迅速、2 控轧控冷技术得冶金学原理2。

控轧控冷1

L0

拉伸性能

❖ 断面收缩率ψ: ❖ 断面收缩率ψ是评定材料塑性的主要指标。

AK A0 100%

A0

低碳钢的工程应力一工程应变曲线

true strain-stress line

2.0

Stress / MPa

1.5

Pm

Pb

1.0

0.5

0.0

0.0

0.5

1.0

1.5

2.0

载荷P压入被测材料表面,保持一定时间后卸除载荷,测出压 痕直径d,求出压痕面积F计算出平均应力值,以此为布氏硬度 值的计量指标,并用符号HB表示。

标注:D/P/T如120HB/10/3000/10,即表示此硬度值120 在D=10mm,P=3000kgf,T=10秒的条件下得到的。

简单标注:200~230HB

布氏硬度测定主要适用于各种未经淬火的钢、退火、

正火状态的钢;结构钢调质件;铸铁、有色金属、质地 轻软的轴承合金等原材料。

布氏硬度试验只可用来测定小于450HB的金属材料,

②洛氏硬度(HR)

基本原理—洛氏硬度属压入法洛氏硬度测定时需 要先后施加二次载荷(予载荷P1和主载荷P2)预 加载荷的目的是使压头与试样表面接触良好以保 证测量结果准确。洛氏硬度就是以主载荷引起的

对微量塑性变形的抗力

E /e

拉伸性能

❖ 抗拉强度b: ❖ 定义为试件断裂前所能承受的最大工程应力,

以前称为强度极限。取拉伸图上的最大载荷,即 对应于b点的载荷除以试件的原始截面积,即得抗 拉强度之值,记σ为b=b Pmax/A0

拉伸性能

延伸率: 材料的塑性常用延伸率表示。测定方法如下:拉伸

试验前测定试件的标距L0,拉伸断裂后测得标距为Lk, 然而按下式算出延伸率

控制轧制和控制冷却工艺讲义

控制轧制和控制冷却工艺讲义控制轧制和冷却工艺讲义一、轧制工艺控制1. 轧制温度控制a. 在热轧过程中,轧机和钢坯之间的接触摩擦会产生高温,因此需要控制轧机温度,避免过热。

b. 实时监测轧机温度,根据温度变化调整轧制速度和冷却水量,确保温度适中。

c. 使用专用液体和冷却器进行在线冷却,防止轧机过热引起事故。

2. 轧制力控制a. 测量轧机产生的轧制力,确保轧机施加的压力适中。

b. 监控轧制力的变化,根据钢坯的变形情况调整轧制力,使钢坯的形状和尺寸满足要求。

c. 根据轧制力的大小调整轧制速度,保持稳定的轧制负荷。

3. 轧制速度控制a. 根据不同钢材的特性和规格,调整轧制速度,确保成品钢材的质量和尺寸满足要求。

b. 控制轧制速度的稳定性,避免过快或过慢的轧制速度导致钢材质量不达标。

4. 轧辊调整控制a. 定期检查和调整轧辊的位置和间距,确保钢坯能够顺利通过轧机,避免产生不均匀的轧制力和过度变形。

b. 根据车间实际情况和轧制工艺要求,调整轧辊的工作方式和参数,使轧制过程更加稳定和高效。

二、冷却工艺控制1. 冷却水量控制a. 根据钢材的材质和规格,调整冷却水的流量和压力,确保钢材迅速冷却到所需温度。

b. 监测冷却水流量和温度,根据实时数据调整冷却水量,确保冷却效果和成品钢材的质量。

2. 冷却速度控制a. 根据不同的冷却工艺要求,调整冷却速度,使钢材的组织和性能满足要求。

b. 监控冷却速度的变化,根据实时数据调整冷却速度,确保成品钢材的质量和性能稳定。

3. 冷却方法控制a. 根据钢材的特性和要求,选择合适的冷却方法,如水冷、风冷等。

b. 根据不同冷却方法的特点和效果,调整冷却工艺参数,使冷却效果和成品钢材的质量最优化。

4. 冷却设备维护a. 定期检查和维护冷却设备,确保设备的正常运行和效果良好。

b. 清洗和更换冷却设备中的阻塞、损坏部件,保证冷却水的流量和质量。

以上是对控制轧制和控制冷却工艺的讲义,通过合理的工艺控制和设备维护,能够提高轧制和冷却过程的效率和质量,满足钢材的要求。

控轧控冷1

• 变形带也是提供相变时的形核地点,因而相变后的铁素体晶粒更 加细小均匀。

• 5 .4在(y+a)两相区的控轧 • Y相由于变形而继续伸长并在晶内形成变形带,在a晶粒内形成 大量的位错,在高温下形戎亚晶,因而强度有所提高,脆性转变 温度降低。(r+a)相轧后形成较强的织构,故在断口上平行于轧制 面出现层状撕裂裂口。

5控轧和控冷工艺在中厚板和带钢生 产中的应用

• 5. 1板钢控轧类型 • 根据轧制过程中再结晶状态和相变机制不同可分为:奥氏体再结 晶型控轧、奥氏体未再结晶型控轧、(r+a)两相区控轧。 • 5. 2再结晶型控轧 • 轧件变形温度较高,一般在功1000℃以上,道次变形量必须大于 奥氏体再结晶变形量。普碳钢的临界变形量比较小,而含铌钢的 临界变形量较大。轧后停留时间长则晶粒长大,形成粗大的奥氏 体晶粒。再结晶控轧主要是利用静态再结晶过程去细化晶粒。 • 5. 3未再结晶型控轧 • 主要是在轧制中不发生奥氏体再结晶过程。一般是在950 C ~Ar3范围内变化,变形使奥氏体晶粒长大、压扁并在晶粒中形成 变形带。奥氏体晶粒被拉长将阻碍铁素体晶粒长大。随着变形量 的加大,变形带的数量增加,分布更加均匀。

•

4控轧和控冷技术的理论基础

• 4.1钢的奥氏体化过程 • 所谓奥氏体化是指在加工前将钢加热到奥氏体区,是形核、长大 均匀化过程。对亚共析钢来说,加热到Ac,以上,进行保温、形 核、长大、剩余渗碳体(Fe3C)溶解和奥氏体均匀化。对于共析钢 和过共析钢来说,加热到Ac,以上,使珠光体变为奥氏体。进一 步加热到Acm以上,保温足够时间,使铁素体或渗碳体溶解,获 得单相奥氏体。 • 4.2钢的变形再结晶 • 变形后的金属加热发生再结晶,根据温度不同有回复、再结晶和 晶粒长大。回复仍为拉长的晶粒,但储存能降低,为前阶段。而 再结晶是新晶粒的形核及长大过程,不是相变,无畸变能。核心 的产生一是原晶界的某部位变为核心。

控制轧制和控制冷却技术

控制轧制和控制冷却技术及生产工艺应用姓名:班级:学号:控制轧制和控制冷却技术及生产工艺应用臧简(辽宁科技大学)[摘要]阐述了控轧控冷工艺的原理理和工艺特点,控制轧制(TMCP技术是取代离线热处理生产高性能钢材的一种生产技术, 它的核心包括:(l) 控制轧制温度和轧后冷却速度、冷却的开始温度和终止温度;(2) 轧制变形量的控制;(3) 钢材的成分设计和调整。

指出TMC我术可以充分挖掘钢铁材料的潜力,节省资源和能源, 优化现有的轧制过程, 有利于钢铁工业的可持续发展。

最后给出了以新一代TMC为特征的创新轧制过程的案例,展示了该技术的广阔的应用前景。

[ 关键词] 控制轧制;控制冷却;轧制工艺;生产工艺Abstract:The principle and technological characteristics of controlled rolling and controlled cooling process are described. The control rolling (TMCP) technology is a kind of production technology, which is the core of the production of high performance steel. (1) controlling the rolling temperature and cooling rate, cooling the starting temperature and ending temperature; (2) rolling deformation quantity control; (3) the steel composition design and adjustment. It is pointed out that TMCP technology can fully tap the potential of steel materials, save resources and energy, optimize the existing rolling process, is conducive to the sustainable development of iron and steel industry. In the end, a case study is given to demonstrate the broad application of the technology in the new generation of TMCP.Key Words:controlled rollin g; controlled cooling; rolling technology; production engineering1 引言控制轧制和控制冷却技术,即TMCP是20世纪钢铁业最伟大的成就之一。

精选控制轧制和控制冷却工艺讲义

5.2.2现代化宽厚板厂控制轧制和控制冷却技术

近三十年以来 ,控制轧制和控制冷却技术在国外得到了迅速的发展 ,国外大多数宽厚板厂均采用控制轧制和控制冷却工艺 ,生产具有高强度、高韧性、良好焊接性的优质钢板。

获得细小铁素体晶粒的途径——三阶段控制轧制原理

奥氏体再结晶区域轧制 (≥ 950℃ )在奥氏体再结晶区域轧制时 ,轧件在轧机变形区内发生动态回复和不完全再结晶。在两道次之间的间隙时间内 ,完成静态回复和静态再结晶。加热后获得的奥氏体晶粒随着反复轧制——再结晶而逐渐变细。

图中第Ⅰ 阶段 ,由于轧件温度较高 ,奥氏体再结晶在短时间内完成且迅速长大 ,未见明显的晶粒细小。

不然,出于平整道次压下率确定不合适,引起晶粒严重不均,产生个别特大晶粒,造成混晶,导致性能下降。

道次变形分配

满足奥氏体再结晶区和未再结晶区临界变形量的要求,要考虑轧机设备能力及生产率的要求。压下量的分配一殷在奥氏体区采用大的道次变形量 ,以增加奥氏体的再结晶数量,细化晶粒。在未再结晶区在不发生部分再结晶的前提下,尽可能采用大的道次变形量,以增加形变带,为铁素体相变形核创造有利条件。在轧机能力比较小的条件下,采用在未再结晶区多道次、每道次小变形量并缩短中间停留时间的快轧控制方案,也取得较好的效果,而且不降低轧机产量。经验结论 在未再结晶区大于45—50%的总变形率有利于铁素休晶粒细化。

5.2板带钢控轧与控冷应用实例

5.2.1北极管线用针状铁素体钢

管线钢的发展历史

60年代末70年代初,美国石油组织在API 5LX和API 5LS标准中提出了微合金控轧钢X56、X60、X65三种钢 .这种钢突破了传统钢的观念,碳含量为0.1-0.14%,在钢中加入≤0.2%的Nb、V、Ti等合金元素,并通过控轧工艺使钢的力学性能得到显著改善。到1973年和1985年,API标准又相继增加了X70和X80钢,而后又开发了X100管线钢,碳含量降到0.01-0.04%,碳当量相应地降到0.35以下,真正出现了现代意义上的多元微合金化控轧控冷钢。

线材生产中的控制轧制和控制冷却技术

线材生产中的控制轧制和控制冷却技术线材是现代工业生产中使用频繁的一种材料,它广泛应用于电线电缆、机械制造、建筑材料等行业。

在线材生产过程中,控制轧制和控制冷却技术是关键的环节,它们直接影响着线材的质量、机械性能和用途范围。

一、控制轧制控制轧制是指通过改变轧制变形量、轧制温度、轧制速度、轧制力等因素,控制金属材料的形变和微观组织,达到调整线材力学性能、改善表面质量和优化产品用途的目的。

1、轧制变形量控制轧制变形量是指轧制前后的减压变化,它对线材的力学性能和表面质量有着直接影响。

为了保证线材的质量稳定和合格率,轧制变形量控制必须精准可靠,并考虑到批量变化和轧制型号的特定要求。

目前,国内外的轧制变形量控制采用电液伺服技术,通过实时监测轧制变形量变化,及时控制系统参数的变化,保证线材轧制变形量的稳定。

2、轧制温度控制轧制温度是指线材在轧制时的温度,它对线材的力学性能和表面质量有着重大影响。

过高或过低的温度会导致线材的晶粒过大或过小,从而影响线材的硬度、韧性和塑性等力学性能。

为了提高线材的机械性能和用途范围,轧制温度控制必须准确可靠,并考虑到金属材料的温度敏感性和轧制工艺的特定要求。

目前,国内外的轧制温度控制采用激光测温技术或红外线测温技术,通过实时监测线材温度变化,及时调整轧制温度,保证线材轧制温度的稳定。

3、轧制速度控制轧制速度是指线材在轧制过程中的速度,它对线材的表面质量和机械性能有着直接影响。

过高或过低的轧制速度会导致线材表面的纹路不均匀和线材的硬度、韧性等力学性能下降。

为了提高线材的表面质量和机械性能,轧制速度控制必须准确可靠,并考虑到轧制型号的特定要求。

目前,国内外的轧制速度控制采用伺服电机技术或电磁流体技术,通过实时监测线材的速度变化,及时调整轧制速度,保证线材轧制速度的稳定。

二、控制冷却控制冷却是指针对金属材料在热加工过程中产生的内应力、变形、晶粒长大等现象,通过采用不同的冷却方式和工艺参数,调整金属材料的组织和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图4 杯锥型断口形成过程

控制轧制和控制冷却概述

韧性断裂的形成原因

韧性断裂多起源于空洞,这是 由于钢材在熔炼过程中混入氧化 物、硫化物等夹杂物粒子以及某 些难变形的第二相粒子造成的。

当钢材基体变形时,在夹杂物 或二相粒子的相界面上产生强烈 的附加拉应力,若界面的结合力 弱,则很容易产生剥离,于是就 在相界面上产生空洞。

(4)变形制度:再结晶区 道次变形量的大小,变 形的渗透程度等。

1.2 金属材料强化的主要机制

位错强化、固溶强化、析出强化、晶界强化、亚 晶强化、织构强化等。但实用钢材的强化并不是由 单一的强化机制决定,在大多数情况下,由几种机 制叠加获得。

控制轧制和控制冷却概述

1.2.1铌、钒、钛微合金化元素在钢中的作用

普碳钢的临界变形量很小, 且与温度的关系很弱,即普碳 钢在较小的变形量、较宽的温 度范围内均容易产生再结晶。 而含铌钢的临界变形量却较大, 在950℃以下的温度区域内要 使含铌钢完成再结晶是很困难 的。

控制轧制和控制冷却概述

2.3 奥氏体/铁素体相变规律及形变诱导相变

奥氏体/铁素体相变行为

控制轧制和控制冷却概述

控制轧制和控制冷却概述

主要内容

➢ 钢材的质量性能 ➢ 轧制过程中的组织性能变化规律 ➢ 轧制过程中的组织性能控制 ➢ 控轧控冷技术的新进展

控制轧制和控制冷却概述

1.1性能指标

性能指标

韧塑性 影响因素

控制轧制和控制冷却概述

强塑指标 冲击韧性 冷弯性能 焊接性能

韧塑性 影响因素

变形结束后随停隔时间的延长,沿着原来的奥氏体晶界,

再结晶核心不断形成,在形变储存能的驱动下形变奥氏体

发生再结晶的数量不断增加,奥氏体平均晶粒尺寸不断减

小,当奥氏体平均晶粒尺寸达到最小值时说明再结晶过程

完成。其后随时间的延长,再结晶奥氏体逐渐长大,达到

某一阀值时趋于稳定。由于试样心部和边部变形不均匀程

在板带轧制过程中,如能有效控制这些碳、氮化合物的析出行 为(数量、大小、形状和分布状态等),则可以充分发挥微合金 化元素对钢材施行细晶强化和析出强化的双重作用。铌、钒、钛 三种微合金元素对铁素体/珠光体钢晶粒细化、沉淀强化的影响 规律如下图所示。

控制轧制和控制冷却概述

铌、钒、钛对铁素体/珠光体钢脆性转变温度的影响

球形缺陷

(a)

不同压下道次下缩孔变形图

椭圆形

拉长

控制轧制和控制冷却概述

(b) (c)

焊合

拉伸断口

拉伸断口截面内出现的分层 拉伸断口侧面上出现控制的轧分制层和控制冷却概述

原因分析:

(1)化学成分:碳、锰及 硫、磷含量,微合金元 素的有无等;

(2)铸坯质量:坯型及铸 坯中心偏析级别的高低 等;

(3)加热制度:加热温度 的高低、加热时间的长 短,表面及芯部的温差 等:

夹杂物及二相粒子的数量、几何 形状、大小及其与基体结合的强 度是影响断裂的重要参数。

控制轧制和控制冷却概述

缺陷的焊合

钢板的厚度同为130mm时,采用大压下、正常压下和轻 压下时,缩孔的焊合情况截然不同。采用大压下时缩孔在第4 道次被焊合,而采用轻压下时缩孔在第7道次被焊合,可见适

当加大高温区的压下量有利于内部缺陷的焊合。

200

心 部晶 粒 尺寸

180

边 部晶 粒 尺寸

Hale Waihona Puke 160晶 粒尺寸,um

图9 Q345钢不同停隔时间的奥氏体组织

140

120 a

f e

d

100

b 80 c

60 0 10 20 30 40 50 60

保 温时 间,s

图10 奥氏体晶粒的长大过程

控制轧制和控制冷却概述

再结晶奥氏体的长大过程

从图9和图10可以看出:

在950℃以下的低温区轧制时,不仅整体力学性能比高温区轧制时高,而且道次变 形量对力学性能的影响比较显著,随变形量增加,屈服强度和冲击值都呈上升趋势, 轧制温度越低,上升的趋势越显著。

控制轧制和控制冷却概述

2.2 钢材热变形后的静态再结晶过程

静态再结晶的临界变形量

为了使再结晶能够充分进行, 则所给予的压下率必须大于对 应条件下静态再结晶的临界变 形量。该值随钢种和变形条件 的不同彼此相差很大。

400

380

360

340

320

300

1 0 5 0 oC

280

9 5 0 oC

260

9 0 0 oC 8 5 0 oC

10 15 20 25 30 35 40 45

变 形量, %

图11 变形量对强度的影响

90

80

70

60

50

40

1 0 5 0 oC

1 0 0 0 oC

30

9 5 0 oC

20

9 0 0 oC

8 5 0 oC

10 5 10 15 20 25 30 35 40 45

变 形 量 ,%

图12 变形量对冲击功的影响

在1000℃以上的高温再结晶区轧制时, Q345钢的屈服强度和冲击功均比950℃ 以下的低温区轧制时低。以轧制温度同为1050℃而变形量不同的试样为例,当变形 量由10%增加到40%时,屈服强度并没有上升,反而呈下降趋势,横向冲击值很低且 随变形量的增加无明显变化;

合金元素:H:会引起氢 脆和延迟断裂(高强钢、

强板、高建等)

坯料停放

组织:1)铸坯 2)热轧组织 3)碳化物分布

细化晶粒 增加压下 (缺陷焊合)

控制轧制和控制冷却概述

韧性断口的形成过程

▲拉伸时的韧性断裂:颈缩为 前导. ▲应变硬化产生的强度增加 不足以补偿截面积的减少,产 生集中变形,出现细颈. ▲细颈中心为三向拉应力状 态,形成显微空洞,长大并聚合 成裂纹,沿与拉伸垂直的方向 扩展成中央裂纹,最后在细颈 边缘处沿与拉伸轴成45°方向 剪断,形成”杯锥断口”

控制轧制和控制冷却概述

2、轧制过程中的组织性能的变化

2.1 钢材热变形过程中的硬化、软化和组织结构变化

钢材热变形时的应力-应变曲线规律

图5. 0.10%C,1.22%Mn,0.02%Nb钢在 0.6Tm 以上温度变形时的应力-应控变制曲轧制和控制冷却概述 线

2.1 钢材热变形后的静态再结晶过程

再结晶奥氏体的长大过程

度的差别,再结晶完成的时间略有差别。另外,还可以看

出,随待温冷却速度的变化,奥氏体平均晶粒尺寸无明显

变化,因为在再结晶过程中过冷度不是影响奥氏体晶粒大

小的主要因素,所以不能采用增加过冷度的方法细化再结

晶晶粒。

控制轧制和控制冷却概述

再结晶行为对组织性能的影响

屈 服 强 度 ,Mpa 横 向 冲 击 功 ,J