胎面挤出机流道板设计

全钢载重子午线轮胎三复合胎侧挤出技术优化

281全钢载重子午线轮胎三复合胎侧挤出技术优化王 华(宁夏神州轮胎有限公司,宁夏 银川 750011)摘要:分析全钢载重子午线轮胎三复合胎侧挤出问题产生的原因,并提出相应的解决措施。

通过改进预口型和口型板设计、调整胶料配方和优化胎侧挤出工艺,有效解决了胎侧复合面形状异常、尺寸不稳定以及胎侧麻面等问题,提高了轮胎质量和生产效率。

关键词:全钢载重子午线轮胎;三复合胎侧;挤出;预口型;口型中图分类号:TQ336.1;TQ330.6+4 文章编号:2095-5448(2024)05-0281-04文献标志码:A DOI :10.12137/j.issn.2095-5448.2024.05.0281目前轮胎用途越来越广泛,产品规格越来越多,为了满足承载、耐久和高速等性能要求,轮胎挤出半成品结构设计多样化,对半成品关键尺寸及形状控制的要求也逐步提高[1]。

胎侧胶主要承受屈挠变形作用,保护胎体帘线不受损伤,应具有良好的耐屈挠[2]、抗刺扎和耐老化性能。

全钢子午线轮胎胎侧的结构主要有双复合和三复合形式[3],随着产品质量的改进,多倾向于三复合形式。

我公司主要生产全钢载重子午线轮胎,胎侧挤出设备为德国Troester 公司生产的三复合冷喂料挤出机,该设备采用特殊的锥形螺杆形式、机内复合,加上特殊设计的强制式挤出预口型[4]、口型结构,胶料间复合紧密,无脱层、气泡等现象,且机头宽度大,可同时挤出两条胎侧,相对于单条挤出可省去一个倒卷工序,避免了倒卷时胎侧拉伸,同时胎侧挤出速度较慢、挤出温度较低,挤出密实性和尺寸稳定性较好,胎侧分型面更容易控制,生产效率较高。

本工作针对全钢载重子午线轮胎三复合胎侧生产过程中出现的胎侧复合面形状异常、尺寸不稳定以及胎侧表面麻面等问题,分析原因并提出相应的解决措施。

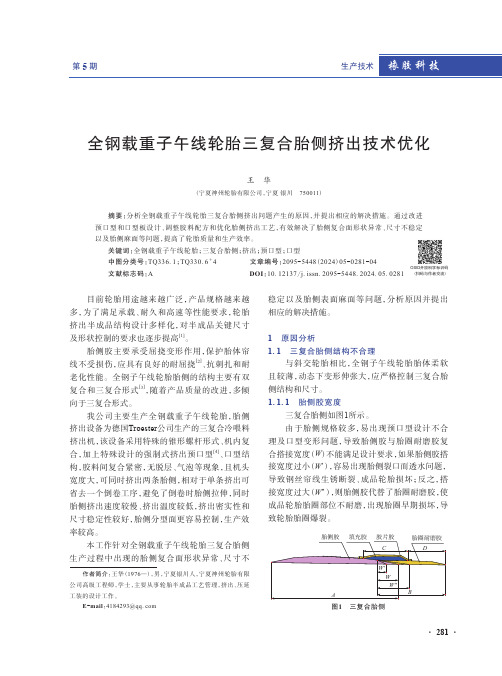

1 原因分析1.1 三复合胎侧结构不合理与斜交轮胎相比,全钢子午线轮胎胎体柔软且较薄,动态下变形伸张大,应严格控制三复合胎侧结构和尺寸。

基于Fluent的橡胶挤出机流道设计

i

ngf

o

rGa

s Tu

r

G

b

i

ne

sandPowe

rAPRIL,2005,

127:

445

451.

[

13] 张楚,杨建 刚,郭 瑞,等 .基 于 两 相 流 理 论 的 滑 动

轴承流场计算 分 析 [

中 国 电 机 工 程 学 报,

J].

2010,

30(

29):

80

84.

ZhangChu,YangJ

u 为流体的速度;

τ 为偏应力.

p 为压力;

1.

2.

3 网格模型和边界条件

利用 gamb

i

t 进 行 网 格 划 分,划 分 单 元 数 为

20357.

入口边界:采 用 压 力 入 口,根 据 生 产 工 艺 取

p=5MPa.

壁面边界:考虑到挤出制品尺寸较大,采用无

滑移条件.

1.

2.

4 模拟分析

12] GuoZeng

l

i

n,Hi

r

anoT,Ki

l

i

c

a

t

i

ono

f

ykR G.App

浙江大学电气工程学院 助 理 研 究 员. 章 禹,男,

1993 年 生. 浙

京:机械工业出版社,1998.

CFD Ana

l

s

i

sf

o

r Ro

t

a

t

i

ng Ma

ch

i

ne

r

r

tI:

y

y—Pa

Hyd

r

锯齿状胎面挤出口型板设计

锯齿状胎面挤出口型板设计

朱海涛;杨辉林;张鹏;田斌

【期刊名称】《轮胎工业》

【年(卷),期】2007(27)9

【摘要】根据经验和试验分析,提出一种胎面挤出口型板设计新方法--等宽膨胀因数法.胎面等宽膨胀因数为挤出胎面肩宽与口型板肩宽相同条件下胎面某点在口型板上对应点的膨胀因数.采用该方法可提高挤出口型板设计和试制效率,缩短新规格产品投产时间.

【总页数】3页(P564-566)

【作者】朱海涛;杨辉林;张鹏;田斌

【作者单位】风神轮胎股份有限公司,河南,焦作,454003;风神轮胎股份有限公司,河南,焦作,454003;风神轮胎股份有限公司,河南,焦作,454003;风神轮胎股份有限公司,河南,焦作,454003

【正文语种】中文

【中图分类】TQ336.1+1;TQ330.4+4

【相关文献】

1.冷喂料挤出机口型板设计制造及型胶挤出影响因素 [J], 裴晓辉;丁瑜

2.全钢子午线轮胎胎面挤出强制式口型板的设计技术 [J], 赵海

3.半钢子午线轮胎胎面挤出口型板的设计 [J], 金学云;王华山

4.半钢子午线轮胎胎面挤出口型板的设计 [J], 金学云;王华山;

5.全钢子午线轮胎胎面挤出强制式口型板的设计技术 [J], 赵海;

因版权原因,仅展示原文概要,查看原文内容请购买。

木塑异型材挤出机头流道设计

木塑异型材挤出机头流道设计1.引言1.1 概述概述目前,随着木塑异型材在建筑、家具、装饰、交通等领域的广泛应用,木塑异型材挤出机头流道设计变得越来越重要。

挤出机头流道设计直接影响到木塑异型材的生产效率和产品质量。

因此,本文将重点探讨木塑异型材挤出机头流道设计的相关内容。

本文将从以下几个方面进行阐述。

首先,介绍木塑异型材的应用领域和特点,以帮助读者更好地了解木塑异型材的重要性和对挤出机头流道设计的需求。

接着,详细分析挤出机头流道的作用,并提出设计要点,旨在帮助读者更好地掌握木塑异型材挤出机头流道的设计原则和方法。

在文章的结尾部分,将对所述内容进行总结,并对未来木塑异型材挤出机头流道设计的发展进行展望。

通过本文的阐述,相信读者能够获得关于木塑异型材挤出机头流道设计的全面了解,并为相关领域的专业人士提供有益的参考和指导。

文章结构部分的内容可以如下所示:1.2 文章结构本篇文章主要围绕"木塑异型材挤出机头流道设计"展开讨论,其结构主要分为引言、正文和结论三个部分。

引言部分将首先对文章的背景和意义进行概述,介绍木塑异型材的应用领域以及其中存在的挑战。

接着,会简要介绍文章的结构和各个章节的内容,为读者提供整体的框架。

正文部分将重点探讨木塑异型材的特点及其应用前景,包括其在建筑、家具等领域的优势和潜在的市场需求。

同时,还会深入分析木塑异型材的制造工艺和挤出机头流道设计对产品性能的影响,以及目前面临的技术难题和研究进展。

在挤出机头流道设计章节中,我们将详细介绍挤出机头流道的作用和原理,阐述其对木塑异型材生产过程中塑料熔融、挤压和整形的重要性。

同时,我们将提供一些具体的设计要点,包括流道结构、流道形状、流道尺寸等方面的考虑因素,以帮助读者更好地理解并应用于实际设计中。

结论部分将对全文进行总结,再次强调木塑异型材挤出机头流道设计的重要性和挑战,总结已有的研究成果和改进方向,并展望未来的研究方向和发展前景。

三复合挤出胎面的质量问题及解决措施Microsoft Word 97 - 2003 文档

三复合挤出胎面的质量问题及解决措施胎面三复合挤出是轮胎制造的重要工序,常因混炼胶质量和挤出设备工艺参数等控制不严出现挤出胎面尺寸不合格、破边、焦烧、麻面等质量问题,进而影响轮胎生产效率和质量,甚至导致轮胎动平衡性变劣.子午线轮胎三复合胎面在挤出工序产生这些问题的原因并采取了相应的解决措施,取得了良好的效果,使我公司半钢子午线轮胎三复合挤出胎面质量得到了提高。

1尺寸不合格胎面、胎侧尺寸不合格一般有两种情况,一、厚度不对称、过厚或过薄、过宽或过窄、胎侧宽度不对称等由静态因素引起的质量问题;二、胎面中部变厚、肩部变薄、长度不足等由动态因素引起的质量问题1. 1原因分析1. 挤出机流道板、口型安装不正, 或者预口型、口型变形,造成胎面厚度、胎侧宽度不对称。

2. 口型板两边螺栓松动, 且两边松紧不同, 造成胎面厚度、胎侧宽度不对称。

3. 挤出机温度低、胶料混炼不均, 导致胶料塑性差,挤出膨胀率大,从而引起胎面厚度、宽度超标。

4. 挤出供胶量波动, 引起胎面尺寸波动。

5. 挤出速度过快, 空气来不及排出, 挤出胎面产生大量气孔,尺寸易超标。

挤出速度过快还会引起/粘壁0现象,致使胎面出现中厚、肩薄问题。

1. 2解决措施1. 挤出流道和口型安装时, 必须将其清理干净,对中上正,将流道固定螺栓上紧。

2. 检查预口型、口型是否变形, 上紧口型板两边螺栓。

3. 严格执行工艺条件, 控制好挤出机各段温度。

一般来说,温度由高到底的顺序为:口型、机头、挤出段、喂料段。

4. 为避免挤出供胶量波动而引起胎面尺寸波动,供胶量一般比螺杆吃胶量略大,为此采用双桌供胶,以保证机头压力稳定。

5. 胎面口型确定后, 挤出工艺参数就基本固定。

在正常条件下,挤出工艺参数一般不能进行太大调整,如挤出速度调整过快,胎面尺寸会变化很大。

6. 从口型设计上增加机头压力, 以保证挤出胎面尺寸稳定。

2 破边三复合胎面挤出时破边会导致成品轮胎缺胶、外观不良等缺陷,并造成原材料和能源浪费。

双螺杆挤出压片机流道式结构挡胶板的应用

通过 上述 分析 可 以看 出: 为设备 使 用单位 , 作 在设 备 选型 上不 仅要 注 重 满 足 生产 能 力 , 备 优 具 良性 能 , 更要 从 细 节上 把关 ; 为设备 制造 商 , 作 更

应不 断创 新 , 用 户考 虑 , 细节 人 手 , 靠特 殊 为 从 依

燕尾 槽结 构 和定位 销 , 以及加 大螺 栓 , 理分 布螺 合

栓 等措 施 , 结合 电气 控 制 系统 达 到 既 能 固定 可 并 靠 , 能方便 调整 挡胶 板位 置 以满 足 间隙 的要 求 。 又 我 公 司 曾经 出现挡 胶 板松 动 问题 , 成 挡 胶板 磨 造

的设 备功 能 , 占领市场 , 赢得 发展 。

5 2 挡 胶 板 拆 卸 方 便 、 定 牢 靠 . 固

流道 式结 构挡胶 板设 计理 念新颖 、 到 , 用 独 使 方 便 , 由于 出胶 片 口型 的缩 小 , 用 中挡 胶板 所 但 使 承 受 的挤 出压力 加 大 , 然造 成 挡 胶 板 固定 螺 栓 必

拉 长或 松动 , 导致 固定 接 触 面挤 入 胶 片 并逐 步 加 厚 , 挡胶板 弧 面 向外 与辊筒 表 面接触 摩擦 , 使 如处 理不 及时 , 挡胶 板与辊 面均 会磨 损 , 造成 挡胶 板本

B公 司 生产 的双螺杆 挤 出压 片机 虽然 整体 设 备在 使用 中还存 有 不 足 , 是凭 借 其 挡 胶 板独 特 但 的流 道设计 , 以及胶料 出胶 片无 毛边 的质量 保证 ,

赢得 了我 公 司的认 可和赞誉 。

身与 辊筒设 备 寿命 周 期 的 缩短 , 给厂 家 带 来 较 大 的经 济损 失 。因 此 , 造 商 应 在 改进 挡 胶 板 的 同 制

充气轮胎模塑成型机胎面压出联动装置的基于CAD模型的优化设计

充气轮胎模塑成型机胎面压出联动装置的基于CAD模型的优化设计引言:随着汽车行业的快速发展,充气轮胎在车辆行驶中的重要性逐渐凸显。

然而,充气轮胎模塑成型机在生产过程中仍存在一些问题,特别是胎面压出联动装置的设计。

本文将基于CAD模型,对该装置进行优化设计,旨在提高生产效率和轮胎质量。

一、胎面压出联动装置的设计原理和功能充气轮胎模塑成型机胎面压出联动装置是模具设计中的重要组成部分。

其主要功能是实现对轮胎胎面的平均分布和均匀压出。

在设计过程中,需考虑以下几个关键因素:1. 压力:首先,需要确定合适的压力大小,以确保轮胎的质量和耐久性。

2. 压力均匀性:胎面在模具内受到的压力应均匀分布,以避免轮胎存在变形或不平坦的情况。

3. 联动控制:装置中的各部件应能够协同工作,实现胎面的平均压出。

二、CAD模型设计步骤及优化1. 初始设计:通过CAD软件对胎面压出联动装置进行初始设计,包括各部件选型和布局。

根据实际需要和要求,选择合适的材料,确保其耐磨、耐腐蚀和耐高温性能。

同时,考虑装置的紧凑性和易于维护的特点。

2. 三维建模:基于初始设计,利用CAD软件进行三维建模。

通过三维模型的建立,可以直观地展示胎面压出联动装置的形状和结构,便于后续的分析和优化。

3. 功能仿真:使用CAD软件进行功能仿真,验证设计的合理性和准确性。

通过仿真可以模拟装置在真实工作环境下的运行情况,包括胎面压力分布、联动性能等。

根据仿真结果,对装置进行必要的调整和优化。

4. 材料选择和强度分析:根据装置的结构和工作条件,选用合适的材料。

进行强度分析,确保装置能够承受压力和负载。

通过CAD软件模拟不同工况下的载荷分布,预测装置的寿命和应力分布情况,以保证其稳定性和安全性。

5. 优化设计:根据仿真分析和强度分析结果,对装置进行优化设计。

一方面,针对压力均匀性不足的问题,可以通过调整装置内部结构,改变胎面接触点的布局,实现更均匀的压力分布。

另一方面,针对装置紧凑性和易于维护性的要求,可以进行适当的尺寸和形状调整,使装置更加紧凑和易于安装和维护。

胎面挤出口型板的设计

12 31 231机头流道的设计a双级式流道板更新、更换方便,胶料在机头内分布分散均匀,排胶对称性好。

胶料在机筒的出口。

流经流道板的第一级进行初步分散,胶料流经流道板的第二级进步分散,这时胶料各部位的致密程度更加均匀其断面如b单级式流道板也是可更新、更换的,相对而言胶料分布的均一性要差一些。

因为它没有第一级预分散流道,完全是靠在机筒内部机头压力对胶料进行分散。

为弥补分散不均一的不足也采取了一些措施,如机头有意加长,这样胶料在机头内部停留时间加长,胶料有充足的时间进行分散。

但机头胶容易焦烧。

c 机头设计要点流道的对称性出胶的均一性凸台角度a的选取:角度a一般在18-25°之间一般不宜超过30°。

角度太大容易导致出胶困难,机头压力、阻力过大;角度越小胶料在机头内部的行程短不容易分散均匀,胶料膨胀率大。

四、预口型和口型板的设计1口型板设计的一般规律根据胶料在口型中的流动状态和压出变形分析,确定口型断面形状和压出半成品断面形状间的差异,确定半成品的膨胀程度。

a 根据胶种和配方大致确定收缩率。

b 胶料的可塑度大,膨胀率小。

C 机头温度高膨胀率小,反之则大。

d 挤出速度快膨胀大。

e 半成品规格大膨胀率小。

2口型板的要求:a口型板过大容易使压力不足排胶不均匀,压出半成品形状不一;口型过小阻力大、机头压力大容易引起焦烧。

b对于扁平形状的口型,一般口型宽度相当于螺杆直径的2.6-3.5倍。

c口型要有一定的锥角,内端口径应大于出胶口径,锥角大出胶压力大,压出速度快,半成品光滑,但收缩率大。

d口型内部应光滑无死角。

3开流胶口a机筒容量大而口型口径小时,为防止焦烧、损坏设备。

b 压出半成品断面不对称时,在小的一侧可加开流胶口。