五金冲压连续模设计规范(侧刃设计)

五金冲压模具模具设计规范

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規范

制定日期

2005年12月1日

操作規範

頁次

PAGE5OF 9

b.折彎塊之定位塊如下圖:

定位梢〔塊〕與料邊間隙:

a.當有內定位情況下,內定位單邊,外定位單邊。

PAGE7OF 9

7、滑塊之制定規范:

7.1依客戶要求制定。

滑塊之料斜度,以浮升高度不超過頂料度為原則,盡可能以較小之角度設計。

滑塊之平面行程度較大。需使用較大之斜度時,盡可能設計在線割機能加工之范圍,其計算方式如下圖:

注:角不得25度。

當滑塊之平面行程過大無法以線割之上下異形加工,需以治具進行加工時,角度設定以以下幾種角度為准:200250300350400450

6.3脫模用頂料梢:

a.公模之頂料梢,孔中心主模邊間距:ψ8時7mm,ψ6時6mm。

b.頂料梢中心距:ψ8時為30至40mm,ψ6時為20至30mm.

6.4上模防粘面至頂料梢需與下模頂料梢或如下圖所示之位置:

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規范

制定日期

2005年12月1日

操作規範

頁次

邊或推平附近有大的沖孔時,估計折邊會產生拉料,推平會產生壓料不死,如強行成形將會影響產品外觀,或達不到尺寸要求,將考慮先折邊,先推平,再沖孔,以此來保證產品的要求。

打沙拉孔,抽牙時如其附近有孔或其離邊料尺寸較小時,即先打沙拉與抽牙會產生板料變形,要安排先打沙拉,抽牙後沖孔邊,落料。

打大物斷橋時,在某種情況下會產生拉料現象,考慮其對板料的影響。

五金冲压连续模具设计讲义全

沖孔模結構

沖裁力

•根據計算出的實際沖裁力﹐我們可選擇沖床噸 位﹐沖床噸位應不小于實際沖裁力。 •在滿足實際沖裁力的同時﹐還要兼顧本廠設備 條件和沖壓生產線的實際排配情況來選擇沖壓設 備。 •當沖裁力過大時﹐可以用下述方法降低沖裁 力﹕ A.將材料加熱沖裁﹐但此時應注意用熱模鋼制造 模具﹔ B.階梯沖裁﹐凸模高度不同﹔ C.斜刃口沖裁。為了保証產品的平面度﹐落料時 2019/3/22 25 凸模平刃口﹐凹模斜刃口﹔沖孔時﹐凸模做斜刃 口﹐凹模做平。

沖孔模結構

材料的抗剪強度

材 料

剪切強度τ (Kg/mm² ) 軟質 2~3

3~4 7~9

硬質 ------13~16

材

料

剪切強度τ (Kg/mm² ) 軟質 40~50

25 32

硬質 55~60

32 40

鉛

錫 鋁

鋼板

鋼板0.1%C 鋼板0.2%C

杜拉鋁

鋅 銅 黃銅 軋延青銅 白銅 軟鋼板

2019/3/22 深抽拉鐵板

22

12 18~22 22~30 32~40 20~36 32

38

20 25~30 35~40 40~60 45~56 40

鋼板0.3%C

鋼板0.4%C 鋼板0.6%C 鋼板0.8%C 鋼板1.0%C 矽鋼板 不鏽鋼板

36

45 56 72 80 40 52

48

56 72 90 105 56 56

30~35

• 塑性變形階段﹕材料受力已超過彈性限 度﹐這時凸模擠入材料﹐同時材料也擠 入凹模﹐由于材料反抗凸模及凹模的擠 入﹐產生彎矩M。

2019/3/22

6

沖孔模結構

變形特點

• 剪裂階段﹕靠近凹模刃口邊的材料所受 應力先達到材料的抗剪強度﹐凹模刃邊 材料發生裂紋﹐此時凸模刃邊材料尚處 于塑性狀態﹐凸模繼續擠入材料(圖a)。 接著﹐凸模刃邊的材料也產生了裂紋﹐ 當凸模與凹模單面間隙z/2合適時﹐從凸 模和凹模分別出現的剪裂紋擴展重合而 使沖裁件與材料分離(圖b)。分離后﹐凸 模繼續移動將沖裁件推入凹模ቤተ መጻሕፍቲ ባይዱ圖c) 。

宝安冲压厂家,连续模设计要点(2)

宝安冲压厂家,连续模设计要点(2)连续模的设计是宝安冲压厂家的必备工艺,拥有独立开模下料的冲压厂具有更强的市场竞争力,上一篇讲述了连续模设计的前半部分要点,本文将继续作补充。

诚瑞丰拥有24年的开模加工经验,专业供应五金冲压件、折弯件、拉伸件等金属加工产品,欢迎联系合作。

1.连续模侧刃形状的设计按照侧刃的形状可分为长方形侧刃、L形侧刃、凹形侧刃这3种。

其中长方形的结构最为简单,但如果刃口尖角受到磨损或者侧刃挡块出现缝隙时,被冲裁的物料边上会出现毛刺,对送料产生的影响非常大,此刻宜采用凹式切口设计来解决问题。

2.合理选用模具卸料元件有些高速冲床的冲压次数达40次/分钟,寿命大于100万次,对于如此高强度的负荷,卸料元件不能忽视,需要排除橡皮、聚氨酯材料的元件,转而选用可靠性更强,卸料力更足的方弹簧卸料元件。

3.复杂件模具设计多次冲压宝安冲压厂家有相当部分的产品是复杂件,不能用连续模一次成形,应将其结构拆解,分为若干个简单的孔型,进行多次冲压,从而更容易加工,使冲压力度更加均匀,保持冲压中心不偏移。

4.适当保留模具空工位对于连续拉伸模,需要在设计时留出1到2个空的工位,方便试模时做出调整。

空工位有助于保护凹凸模孔口过近的金属件,并且方便凹模和卸料板的安装,提高模具架构强度。

5.保证载体不形变连续模的载体的作用是完整落料工序与带料的分离步骤,常见于搭边工序,常见的载体有:边聊载体、中间载体、单边载体和双边载体。

边料载体李彤供件的边聊冲出导正孔,便于在拉伸、折弯工艺的成形。

但是在冲压进程中,载体是绝对不能产生变形的,即使是在裁切中发生了移动,也会影响冲压件的品质以上就是保安冲压厂家对连续模设计要点的补充,希望对你有帮助。

诚瑞丰公司,24年专注生产冲压件,20000+套冲压模具生产经验,月产100+套模具,上百台精密加工设备,日500万冲次生产产能,冲压精度可达0.01mm,18道质检层层严格把关,欢迎联系合作!。

五金冲压连续模具设计讲义全

模具间隙调整技巧和方法论述

模具间隙的重要性

01

阐述模具间隙对冲压工艺和模具寿命的影响。

模具间隙的调整方法

02

介绍模具间隙的具体调整方法,包括垫片法、研磨法、镶块法

等。

模具间隙的检查与测量

03

介绍模具间隙的检查方法和测量工具,确保间隙调整的准确性。

冲压速度对产品质量影响研究

冲压速度与产品质量的关系

五金冲压特点

五金冲压具有生产效率高、材料利用 率高、产品尺寸精度高等特点,广泛 应用于汽车、电子、家电等行业。

连续模具设计原则

连续模具设计原则

连续模具设计应遵循工艺性、经济性、安全性和可维修性等 原则,确保模具结构合理、动作可靠、生产效率高。

连续模具设计要点

连续模具设计要点包括排样设计、冲压工序确定、模具结构 形式选择、模具零部件设计等,需要综合考虑产品要求、生 产条件等因素。

06 模具使用、维护与保养知 识普及

正确使用方法和操作规范讲解

操作前准备

检查模具各部件是否完好,确保 设备正常运行。

操作流程

按照生产要求,正确放置原料, 调整模具参数,启动设备进行冲

压。

操作后整理

及时清理模具内的废料和杂物, 保持模具清洁。

定期检查内容及频率建议

1 2

每日检查

模具固定螺丝是否松动,润滑系统是否正常。

分析冲压速度对产品质量的影响,包括尺寸精度、表面质量和力 学性能等方面。

合理选择冲压速度

根据产品要求和冲压工艺条件,合理选择冲压速度,确保产品质量 和生产效率。

冲压速度的调整与控制

介绍冲压速度的调整方法和控制措施,确保生产过程中的稳定性。

自动化生产线中参数设置建议

侧刃定位连续冲裁模

目录第一章零件的工艺性 (3)1.1 原始资料 (3)1.2 材料的分析 (3)1.3 确定工艺方案和模具形式 (4)第二章主要工艺参数的计算 (4)2.1 确定排样、裁板方案 (4)2.2 材料利用率 (5)第三章模具设计 (6)3.1模具结构的设计 (6)3.2 模具工作部分尺寸及公差计算 (7)3.2.1 落料凸凹模刃口尺寸及公差的计算 (7)3.2.2 压力中心 (8)3.3冲压力的计算 (9)3.3.1 冲裁力的计算 (9)3.3.2 卸料力的计算 (10)3.3.3 冲压力的计算 (10)3.4 冲压设备的选择 (10)第四章冲模零件的设计 (11)4.1 冲孔落料凹模的设计 (11)4.1.1 凹模的尺寸计算 (11)4.1.2凹模的结构形式 (12)4.2 卸料装置 (12)4.3 条料的横向定位装置 (13)4.4 条料的纵向定位装置 (14)4.5 凸模固定板 (14)4.6 凸模的结构设计 (15)4.7 模架导向 (15)4.8 定位装置 (15)第五章其它冲模零件设计 (16)5.1 模柄的类型及选择 (16)5.2 紧固件 (17)5.5 定位销 (17)第六章模具的装配 (17)6.1 连续模的装配 (17)6.2 凸、凹模间隙的调整 (18)第七章具体零件的工艺方案 (18)第一章零件的工艺性1.1原始资料:图1.1所示为直槽调节板零件图,材料为Q235号钢,厚度为t=1.5mm,大批量生产。

工件图1.2 材料的分析:现将零件材料为Q235号钢的力学性能主要参数及其概念叙述如下:(1)应力:材料单位面积上所受的内力,单位是N/mm2 ,用Pa表示。

106 Pa=1MPa;1MPa = 1N/mm2 ;109 Pa = 1GPa。

(2)抗剪强度τb。

材料受到剪切作用,开始产生断裂时的应力值,单位是MPa。

取τ b = 310~380MPa。

(3)抗拉强度σb。

材料受到拉深作用,开始产生断裂时的应力值,单位是MPa。

五金冲压模具设计规范(压毛边设计1)

五金沖压模具设计標准

制定

压毛边设计1 編號

版次R00日期11/5/6

一.適用范圍

五金沖模設計。

二.壓毛邊作用

在產品要求剪切邊無毛刺時,壓毛邊可以倒去沖切時所產生的毛刺。

三.壓毛邊分類及尺寸要求

壓毛邊可分為兩種方式﹕內孔壓毛邊,如圖(A);外形壓毛邊,如圖(B)。

其具體尺寸如圖(A),(B)所示;產品外形向料內一側偏移0.5mm即為入子外形。

入子高度為模板厚度加0.6mm。

入子材質用SKD11,熱處理HRC60°

注:當料厚t≦0.6時,請示上級檢討決定。

產品邊界

入子邊界

產品邊界

0.50

0.50

入子邊界

高出模板面0.6mm

高出模板面0.6mm

圖(A)圖(B)。

五金冲压连续模设计要求规范(产品展开设计)

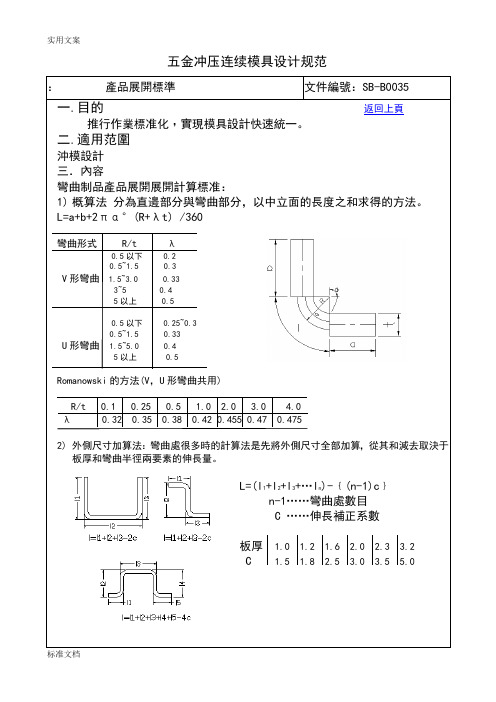

由於中立軸線受到零應力,此其長度等於原始胚料之長度,邊是作為胚料尺寸展 開之基準,中立軸線之位置則視材料種類﹑特性機彎曲內側板與板厚比而不同﹒

中立軸位置之測定,一以金屬板料彎曲內側為基準,亦即位於從彎曲內側板厚中 心處之某處一距離,此位置約是板厚 30~50%(圖 1.11)

二﹒彎曲成形加工之種類

90˚ 折彎母模尺寸為 A+0.5K 折彎線外移 0.2T

(8)彎曲壓平(側推) L=A-T+B-T+4K=A+B-2T+4*0.4T =A +B-0.4T (K=0.4T) 圖 1.37:

90˚ 折彎母模尺寸為 A+2K 折彎線外移 0.8T

類別: 技術標準

制定日期:2002/06/11

版次:A

共 14 頁 第 10 頁

A=π*(d*s+2*h*r)=0.017*r*a 類別: 技術標準 制定日期:2002/06/11 版次:A

A=17.7*r*d 共 14 頁 第 8 頁

五金冲压连续模具设计规范

展開計算標準(彎曲成形)概論篇

文件編號:SB-B0035

标准文档

实用文案

一.目的

推行作業標准化﹐實現模具設計快速統一。

(1).V 形或形彎曲加工(圖 1.21) (2).U 形彎曲加工(圖 1.22) (3).Z 形彎曲加工(圖 1.23) (4).彎緣加工(Hermming)(圖 1.24) (5).捲緣加工(Curing)(圖 1.25)

類別: 技術標準

制定日期:2002/06/11

版次:A

共 14 頁 第 9 頁

(1)圓角半徑處之彎曲應力 (2)壓料板與金屬板料之間摩擦力 (3)母模與金屬板料之摩擦力 (4)沖頭與金屬板料之間摩擦力 (5)凸圓區域之壓縮力 (6)沖頭必須施以一足夠的力在金屬胚料一克服滑動與靜態摩擦力及圓角半徑處之彎曲

五金冲压模具间隙分析及模具结构设计(二)

五金冲压模具间隙分析及模具结构设计(二)一、模具的刃磨1、模具刃磨的重要性定期刃磨模具是冲孔质量一致性的保证。

定期刃磨模具不仅能提高模具的使用寿命而且能提高机器的使用寿命,要掌握正确的刃磨时机。

2、模具需要刃磨的具体特征对于模具的刃磨,没有一个严格的打击次数来确定是否需要刃磨。

主要取决于刃口的锋利程度。

主要取决于刃口的锋利程度。

主要由以下三个因素决定:(1)检查刃口的圆角,如果圆角半径达到R0.1毫米(最大R值不得超过0.25mm)就需要刃磨。

(2)检查冲孔质量,是否有较大的毛刺产生。

(3)通过机器冲压的噪声来判断是否需要刃磨。

注:刃口边缘部变圆或刃口后部粗糙,也要考虑刃磨。

3、刃磨的方法:模具的刃磨有多种方法,可采用专用刃磨机,也可在平面磨床上实现。

冲头、下模刃磨的频度一般为4:1,刃磨后请调整好模具高度。

4、刃磨规则:模具刃磨时要考虑下面的因素:(1)刃口圆角在R0.1-0.25mm大小情况下要看刃口的锋利程度。

(2)砂轮表面要清理干净。

(3)建议采用一种疏松、粗粒、软砂轮。

如WA46KV。

(4)每次的磨削量(吃刀量)不应超过0.013mm,磨削量过大会造成模具表面过热,相当于退火处理,模具变软,大大降低模具的寿命。

(5)刃磨时必须加足够的冷却液。

(6)磨削时应保证冲头和下模固定平稳,采用专用的工装夹具。

(7)模具的刃磨量是一定的,如果达到该数值,冲头就要报废。

如果继续使用,容易造成模具和机器的损坏,得不偿失。

(8)刃磨完成后,边缘部分要用油石处理,去掉过分尖锐的棱线。

(9)刃磨完后,要清理干净、退磁、上油。

注:模具刃磨量的大小主要取决于所冲压的板材的厚度。

二、冲头使用前应注意1、存放(1)用干净抹布把上模套里外擦干净。

(2)存放时小心表面不要出现刮痕或凹痕。

(3)上油防锈。

2、使用前准备(1)使用前彻底清洁上模套。

(2)查看表面是否有刮痕、凹痕。

如有,用油石去除。

(3)里外上油。

3、安装冲头于上模套时应注意事项(1)清洁冲头,并给其长柄上油。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

為0.03mm。側刃定位塊尺寸請參考標准件”節距定位塊”。結構方式請詳見(圖一)﹕

類別:制定日期:版来自:共1頁第1頁五金冲压连续模具设计规范

側刃定位設計標準

1.目的

推行作業標准化﹐實現模具設計快速統一。

2.適用范圍

沖模設計

三.內容

在連續模設計中﹐為使材料送料精確,使用節距定位來保証材料的送料步距。節

距定位一般有切舌式和側刃定位兩種方式。因采用側刃定位尺寸穩定﹐固常使用之。

側刃剪切材料的寬度e對于一般材料e取值為2.0mm;對于沖剪薄材(T≦0.3mm)時