某350MW超临界机组振动故障诊断及处理

水氢冷350MW汽轮发电机机组振动问题分析及改进

2020.23科学技术创新汽轮发电机机组振动可能发生在安装后运行的初期,也可能发生在运行一段时间之后。

汽轮发电机振动问题十分复杂,原因有很多,各种原因引起的特征有相同之处,也有不同之处,没有统一的规律。

当发电机转子发生振动时,需要专业人员根据实际情况进行分析,查找出造成振动的原因,并给出相应的解决方案来保证发电机转子振动恢复正常。

大型汽轮发电机出现振动问题的处理过程通常有以下四步:一是进行振动测试和数据采集工作,进行设计资料、安装、检修和运行情况资料的收集;二是对采集到的数据和收集到的资料进行分析,确定振动的主要特征,根据振动特征制定处理方案,若振动特征对应的问题可能性较多,可以制定进一步的现场检查方案或试验方案,并根据结果制定处理方案;三是实施处理方案;四是观察处理方案的实施效果,确定是否解决问题,效果如何,是否需要做进一步处理。

振动的处理还包含着很大的经验性。

在解决大型汽轮发电机出现的振动问题过程中,需要加强梳理归纳,不断总结积累相关处理经验。

水氢冷350MW汽轮发电机采用端盖式轴承,发电机定子振动和转子振动相互耦合。

发电机运行时,定子机座除了承受铁芯传来的电磁振动外,还将承受转子不平衡力产生的机械振动。

某电厂两台水氢冷350MW汽轮发电机组的轴系轴承布置如图1所示。

图1发电机组轴承布置示意图1#机组满负荷运行时,发电机5#轴承座垂直方向振动位移峰峰值最大为54μm,该值大于30μm的整定值;6#x向轴振位移峰峰值最大为95μm,该值大于76μm的整定值值。

1#机满负荷运行工况TSI监测画面如下图2所示。

图21#机满负荷TSI监测画面针对该两处振动超标,通过机组升、降速振动试验,发电机励磁电流试验,机组有功负荷试验,端盖及机座外部振动特性试验和结构固有频率试验,对该机组的振动故障进行分析和诊断并给出改进建议。

1振动异常原因分析1.11#机5#座振偏大原因分析调取1#机5#、6#轴振随转速的变化曲线可以发现:发电机5#、6#轴振在3000rpm以下存在600rpm附近和2882rpm 附加存在两个临界转速(而该型号发电机在3000rpm以下的设计临界转速只有一个为1400rpm,第二阶临界转速为3400rpm)。

350MW汽轮机轴振原因分析及处理

5月第一次A 级检修共运行 约1 年 。投产初 期 1 2 号 瓦 轴 振在 4 0~5 r 右 ,属 优 良水平 。20 年 6 0 n 左 02

月 振 动 逐 步 增 大 ,2 0 年 初 振 动 在 6 m左 右 , 03 0 20 0 4年 初 振 动 增 大 到 8 m左 右 。 针 对 1 轴 振 O 号

10 m左 右 ;20 年 D 检 修 后 最 大 振 动 达 6 08 级 2 0 m。2 1 年 A级 检 修 前 ,机 组 正 常 运 行 1 3 01 号

轴 振 在 10~10 m之 间 ,瓦振 正 常 ,无 其 他 振 3 9 动 问题存 在 。此次 大 修该 问题 成 为重 中之重 。

亚 临 界 、单 轴 、双缸 双排 汽 、再 热 、凝 汽 式 汽 轮 机 。发 电机为 T D 0/4型全 氢 冷 隐极 无 刷 励 磁 H D18 4 汽 轮 发 电机 。机 组 轴 系 由汽 轮 机 高 中压 转 子 、低 压 转 子 、发 电机 转 子 和励 磁 机 转 子 组 成 ,各 转 子 间全部 采 用 刚性 联轴 器 连接 ,共 6 支 持轴 承 。 1 个 、 2号 轴 承 为 高 中压 转 子 的 落地 轴 承 ;3 轴 承 为 低 9 压 转 子 座 落 在 排 汽 缸后 端 的支 持 轴 承 ;4 9 轴 、5 承 为 发 电机转 子 的端 盖 轴 承 ;6 轴 承 为励 磁 机 转 9 子 落地 轴 承 。推 力轴 承 位 于前 轴 承箱 内 ,与 1 轴 号 承 组 成 径 向推 力 可倾 联 合 轴 承 。推 力 轴 承分 前 后 两 侧 ,每 侧 由 1 块 瓦 组 成 。径 向轴 承 由5 瓦 组 1 块

东汽350MW超临界汽轮机汽流激振故障分析和处置

东汽350MW超临界汽轮机汽流激振故障分析和处置摘要:陕西华电杨凌热电有限公司安装东汽350×2MW超临界燃煤热电联产机组,于2015年底实现双投。

在机组投产后2016至2017年间,多次发生机组振动突并造成3次机组非计划停运事故,经过对杨凌公司机组振动突升的现象分析判断,确认为汽轮机高中压转子发生了汽流激振。

本文针对杨凌公司2台机组的振动特征和汽流激振产生的原因,提出在机组不揭缸情况下的运行和检修振动控制方案,并通过机组大修中的转子中心调整,从根本上解决汽流激振问题,以此对东汽350MW超临界机组汽轮机汽流激振问题进行讨论。

关键词:汽流激振负载分配通流间隙1 概况杨凌热电安装东方汽轮机厂CJK375/306.9-24.2/0.4/566/566型超临界、一次中间再热、双缸双排汽、间接空冷、抽汽凝汽式汽轮机,发电机选用上海电气QFS2-350-2型双水内冷发电机,自励磁方式。

机组轴系由高中压转子、低压转子、发电机转子组成,转子对轮采用刚性连接双支撑结构(见图1)。

机组1、2号轴承为可倾瓦,3~6号轴承为椭圆瓦。

1、2号机组分别于2015年11月和12月通过168小时试运后转商业运行,#1机组于2016年3月7日和2016年8月13分别发生2号轴承振动突升,#2机组于2016年4月14发生因2号轴承振动突升造成的机组振动保护动作引起机组解列。

2、振动现象及特征分析2.1 #1机组2016年3月7日2号轴承振动保护动作过程及运行参数2016年3月7日19:40时机组负荷336MW;主汽压力23.6MPA;温度545℃;再热压力4.63、温度554.8;主蒸汽流量1146t/h;真空84.5KPA;润滑油压0.119MPA;润滑油温43.5℃;控制方式为单阀控制;#2瓦振动X向30~60um之间波动,19:48时机组#1机组2号轴承振动X向在14秒内自58um突然升至249.1um,引发振动保护动作,机组跳闸,首发“汽轮机振动大停机”,其间机组运行稳定,无其他操作。

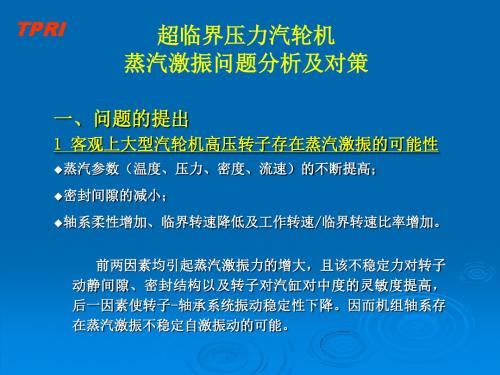

超临界机组振动问题分析及对策

TPRI

2 国内外运行的超临界机组(包括一些亚临界机组) 高压转子已有发生蒸汽激振故障的实例 3 蒸汽激振的危害

◆过大的振动引起机组跳机; ◆限制了机组的负荷; ◆低频振动对轴系机械的破坏性更大; ◆处理麻烦,费时费力,且有时收不到较理想的效果。

TPRI

二、汽轮机蒸汽(间隙)激振的机理与特征

1 轴系振动稳定性概述

1.2 汽轮发电机组的常出现的自激振动 1.2.1 油膜涡动和油膜振荡 汽轮发电机组自激振动大多由支持轴承的油膜失稳造成的。 油膜涡动是油膜力激发的振动,此时正常运行条件的改变(如 倾角和偏心率)引起油楔“推动”转轴在轴承中运动,因而在 旋转方向产生的不稳定力使转子发生涡动(或正向进动)。如 果系统内存在足够大的阻尼,则转轴回到其正常位置,变得稳 定;否则,转子将继续涡动,出现较大的不稳定振动。因其出 现时的振动频率为同步振动频率的40%~48%,接近转速频率 的一半,也常称为油膜半速涡动。 当机器出现油膜涡动不稳定,而且油膜涡动频率等于系统 的某一阶固有频率时就会发生油膜振荡。

TPRI

3 蒸汽激振的振动特征

◆振动产生于高参数、大容量机组的高压转子或高中压转子; ◆振动敏感于负荷,且一般发生在较高负荷工况; ◆振动与某一门槛负荷关系密切、重复性较好; ◆振动有时与调门的开启顺序和调门开度有关,通过调换或关闭

有关阀门能够避免低频振动的发生或减小低频振动的幅度;

◆蒸汽激振产生的自激振动为转子的正向进动;

1.1 定义 轴系振动稳定性属于自激振动的范畴。自激振动是指振动 体自身所激励的振动,其与转子质量不平衡等无直接关系,而 是由于机械振动系统内部的力激发起来的。维持自激振动的能 量来源于系统在本身运动中获取的能量。系统一旦失稳,振幅 将随时间迅速发散(线性系统)或呈极限环轨迹(非线性系 统)。

关于350MW双水内冷汽轮发电机组振动异常处理及分析

关于350MW双水内冷汽轮发电机组振动异常处理及分析摘要:目前350MW 的双水内冷汽轮发电机组在实际的运营中已经得到广泛的推广,适用的环境是易于产生静电的区域,这种区域的普遍状态是干燥缺水,而且在机组内部定子和转子需要用水冷却,另外定子的铁芯和端头结构使用的是空气冷却方式。

因为机组底座和端盖是不需要安装防爆和密封装置的,所以发电机的结构就比较简洁。

关键词:350MW双水内冷汽轮;发电机组振动;异常处理;某台双水内冷发电机在设计改型后的调试运行中曾出现振动较大的情况,由于没有及时处理或采取有效措施,异常振动没有得到根本消除。

在运行一段时间后,机组突然发生振动扩大事故而被迫停机。

经过诊断,确认产生振动故障的原因是该发电机改型后,发电机冷却裕度减小,即发电机冷却水水管部分堵塞, 转子受热不均匀,产生不平衡分量所引起的。

一、350MW双水内冷汽轮机运行振动简介1.某电厂2 号机组在整套启动后带负荷阶段升负荷过程中,负荷在300 MW时运行时机组振动正常,首次升负荷至320 MW 后1,2 号瓦轴振大,最大2X 轴振141 μm,降负荷至300 MW 机组振动恢复正常; 04 月09 日升负荷至310 MW后1,2 号瓦轴振仍然很大,其中2X 轴振182 μm,降负荷至295 MW 机组振动恢复正常; 反复升降负荷后,1,2 号瓦振动并没有降低。

在04月10 日,机组退出CCS 协调,采用定压运行方式手动参与调节负荷,每次升负荷10 MW,升负荷率控制在1 MW/min,于当日带至满负荷350 MW,机组振动优良,但是由于锅炉燃烧调节没控制好,锅炉压力达到17 MPa,机组振动立即变大,随即降负荷至300 MW,机组运行正常。

2.振动特征分析。

该电厂2 号机组在试运期间存在高负荷下1,2 号瓦轴振大,通过运行数据比较分析,有如下特征:1) 高负荷运行时,1,2 号瓦轴振不稳定,上下波动大。

2) 振动跟负荷、蒸汽流量关系明显,低负荷时振动小,波动的幅度小; 高负荷时振动增大,波动的范围也变大。

国产350 MW超临界机组调试中问题的分析处理

国产350 MW超临界机组调试中问题的分析处理_Illl_l_囊镘交流与商.JISHUJIAOLIUYUYINGYONG国产350MW超临界机组调试中问题的分析处理安欣,张亚夫,李续军,刘国弼,吴享钟(1.西安热工研究院有限公司,陕西西安710032;2.华能东方电厂,海南东方100049) O引言瑞金电厂一期(2x350MW)T程,东方电厂一期(2x350MW)]二程,均采用哈尔滨汽轮机厂(哈汽)首批生产的350MW超临界机组.瑞金电厂1,20机组分别于2008年12月15日和l2月20日通过168h试运行,东方电厂1号机组于2009年6月20日通过168h试运行.以上几台机组已进人商业运行阶段.本文介绍了对瑞金电厂和东方电厂汽轮机调试过程中出现的问题进行的分析处理,可供该系列汽轮机组的调试,运行以及故障诊断借鉴.1机组概况哈汽自主研发生产的350MW超临界,一次中间再热,凝汽式,单轴,两缸两排汽汽轮机,设有8级不调整回热抽气,型号为CLN350—24.2/566/566.该型机组主轴分为3段,分别为高中压转子,低压转子,发电机转子,均为整锻实心转子.盘车位于低压缸与发电机之间,采用低速盘车,转速为3.5r/rain.该型机组启动方式为高压缸启动,瑞金电厂旁路系统为35%B—MCR容量的大旁路,东方电厂为35%B—MCR容量的两级旁路.机组的DEH系统采用新华控制工程有限公司的DEH~mA型数字电液调节控制系统.机组跳闸保护由哈汽配套的ETS控制系统实现,该系统由前轴承座上的隔膜阀,44"AST电磁阀和2个OPC电磁阀组成,与ETS控制柜一起实现对机组的超速保护及危急遮断控制.跳闸回路有2套,1套由隔膜阀控制低压保安油实现遮断,】套由AST电磁阀控制高压保安油实现遮断.2调试中出现的问题及分析处理2.1吹管阶段除盐水补水流量低锅炉补给水系统设置有2台高1111"1的1500t除盐水箱,1台流量为240t/h,扬程为60Ill的除盐水输送泵,2665t/h,扬程为32ITI的除盐水补水泵,没有配置凝补水箱,机组的铭牌工况最大补水率为3%.在机组吹管过程中.发现除盐水泵电流远小于额定电流.出口压力为0.45MPa,偏离泵的正常工作点. 但除盐水泵振动正常,转动部分无异音,因此初步排除泵质量原因引起工作点偏移.由于除盐水泵出口流量变送器故障,扬酸叶算黩流量,约为145t/h,流量明显偏小,无法满足吹管阶段补水要求.按照设计,机组正常运行补水只会启动65t/h的除盐水泵,考虑到机侧其余补水用户以及泄漏损失,很可能无法满足机组铭牌工况下的最大补水要求.检查发现管道没有明显泄漏而且出口门已经全开,不会对流量造成如此大的影响.因此怀疑管道通流能力限制了泵出力.通过计算得出,在理想T况下,除盐水补水流量为311t/h,说明通流能力不存在问题.检查管道施工图时发现补水管在凝汽器入口截面变径.凝汽器厂家提供的喷水接口直径为90mm,且装有22个直径收稿日期:2010—04—06作者简介:安欣(198【卜~),男,陕两渭南人,硕士,工程师,从事大型汽轮机组调试方面的工作.JISHUJfAOLIUYUYINGYONG技术交流与应用为5mm的喷嘴,由于节流作用造成流量偏低.去掉喷嘴.并在补水进I:1处加装导流挡板后除盐水泵T作正常,补水量基本满足吹管补水要求.本机组为国产化350Mw超临界首批机组,之前的国产化300Mw级机组均为亚临界汽包炉,故哈汽辅机厂对凝汽器沿用了亚临界汽包炉补水量偏小的设计鉴于此,建议对同类型的机组,在吹管前检查凝汽器补水管路接口管径以及喷嘴,并采取相应的措施.2_2小机调试中出现的问题东方电厂给水泵小汽轮机,遮断系统通过低压保安油失压去动作隔膜阀和高压保安油失压后靠弹簧联关主汽门2套系统来实现遮断,存动态调试中,切换主油泵引起小机异常跳闸.跳闸过程中,小机高压保安油与低压保安油均失压,高,低压保安油控制电磁阀均未动作,故排除逻辑跳闸的可能.就地按事故按钮,观察切换油泵中油压变化过程.低压保安油在切换油泵瞬间油压有较大的波动而润滑油母管压力变化不大,波动过程巾低压保安油不到1s时间即降至跳机值以下,润滑油母管油乐变化过程见表l.表1切换油泵母管压力变化过程停fl,l油I'aJ泵/s1号油泵EU2号油泵,MPa2号油泵切1弓油泵/MI)a 0-20O.18O.160.19O.2OO-200.21O.180.160.18O.2OO.21初步判断小机低压保安油压力偏低(哈汽要求低压保安油压不低于0.49MPa),就地低压保安油压力表指示为0.56MPa,调整低压保安油压力至0.72 MPa,切油泵进行试验,小机跳闸,原L大J同上.分析认为,小机低压保安油取自主油泵口,经滤油器及2个节流孔(节流孔前管径为10IIllTI),正常运行过程巾,节流孔基本没有流量,一旦油压发生波动,会对原本油量偏小的低压保安油系统引起较大的油压波动,继而造成隔膜阀因保安油压低动作.通过调研,发现哈汽同类型小机在切换油泵过程中都发生此类跳闸现象.分析认为,在低压保安油管路巾,没有设计蓄能器对汽泵过程中的油压变化进行补偿,切换油泵的过程中,压力的波动造成小机异常跳闸….根据蓄能器的油量,充氮压力及蓄能器容积等条件,最终确定该厂至少需要2台80L,充氮压力为0.6MPa的蓄能器..蓄能器人口采用直径为10HIITI的不锈钢管,为了保证油量及补油速度,其出口采用直径为5O131Ill的不锈钢管.在蓄能器的布置上,应选择尽量靠近小机隔膜f7;!iI的位置由于工期限制,试运期间没有能够对小机油系统进行改造,只能运行2台主油泵来保证小机安全运行l2l.建议对此类机组小机低压保安油管路加装蓄能器,其系统图如图l所示.图1保安油蓄能器组2.3润滑油母管压力偏低(1)瑞金电厂润滑油系统调试中,润滑油母管压力低,交流润滑油泵运行时母管压力为0.085MPa, 交流油泵出口压力为0.42MPa,油泵额定扬程为44m. 检查润滑油滤网.发现滤网十净,切换冷油器.切换冷油器前后压降没有变化.排查完外部系统后,检查集装油箱内部各法兰并确认各轴承进油分配情况:在集装油箱内发现2号射油器出口可调节逆止门法兰端面存在较大漏点.该法兰螺栓未紧固,观察各轴承的回油发现5,6号轴承回油量偏大,查找轴承安装记录,发现5,6号轴承未按厂家要求安装节流孔.更换所有法兰垫片,紧固法兰螺栓,加装节流孑L后,启动交流油泵,润滑油压升至0.098MPa.机组启动运行至3000r/rain后各轴承温度正常,分析认为还可缩小5,6号轴承进油管上节流孑L.停机后将5,6号轴承进油管节流孑L改为25mil1.启动交流油泵后汽机润滑油压升为0.103MPa.汽轮机转速在3000r/rain主油泵投入T作正常后,机组各轴承温度正常,润滑油压为0.108MPai(2)东方电厂润滑油系统调试中也发现润滑油压低,交流油泵启动后,泵出口压力为0.42MPa,润滑油母管油压为0.080MPa根据瑞金电厂经验,排查外部系统后,检查油箱内交流油泵口节流孑L及逆止的安装情况,对集装油箱内部各联结法兰进行紧吲.更换法兰垫片考虑到哈汽机组油系统在2个射油器出口均布置有可调摇板式逆止阀,而该逆止阀在安装中一旦卡涩或者水平度控制不好,容易引起交流油泵出口压力油倒流入射油器,往往会引起润滑油压偏低.活动逆止阀并调节摇板水平度,保证动作灵活.处理后交流油泵运行时,润滑油母管压一i_ll||謦≯毫摄恭交瀛与瞧强JISHUJIAOLIUYUYINGYONG 力升至0.095MPa.汽轮机定速3000r/min主油泵投运后母管压力为0.104MPa.2.4低加疏水不畅(1)瑞金电厂在升负荷过程中,6号低压加热器正常疏水阀全开,其加热器水位不能维持.检查疏水阀,门杆动作正常.检查沿途管线布置时,发现疏水管路沿途高差过大.在满负荷阶段,6段油气,7段抽汽压差仅0.07MPa.而输水管路有5ITI高差,加上沿途管程损失,使得疏水不畅.从6号低压加热器运行情况分析,当机组负荷低于250MW时,需要开启危急疏水;负荷大于250MW时,压差增大,疏水能正常控制.采取临时措施,在6号低压加热器正常疏水阀加直径为57171111的旁路管及手动阀门,带负荷过程中机组负荷升至300MW左右时.6号低压加热器旁路手动门及正常疏水阀均全开,基本能保持6号低压加热器水位正常,但不能满足满负荷疏水的需要.停机后将6号低压加热器正常疏水阀旁路管及手动阀门直径改为108toni,带至满负荷时,6号低压加热器水位正常[41.(2)东方电厂在低负荷阶段同样出现6号低压加热器水位不能维持的现象.对比瑞金电厂低压加热器管线的布置情况,东方电厂高差跨度比瑞金电厂要低2m左右.根据6号低压加热器运行隋况的分析,负荷升至180MW左右,正常疏水阀即可控制水位,低于此负荷点,则疏水只能走危急疏水阀.此问题属于管线布置不合理,可通过对6号低压加热器正常疏水加装手动旁路得到解决.2.5其他问题的处理(1)瑞金电厂冲转至并网过程中,低压轴封母管处温度一直保持在170,减温水调节阀全关.低压轴封测点温度分别为110℃,98℃,哈汽厂低压轴封温度要求为120~177℃.分析管路布置情况,认为低压轴封温降大的主要原因是低压轴封汽经排汽缸引入低压轴封处时温度下降较大,约60(℃左右,而在15%额定负荷前低压缸喷水常开而且正好在此位置.此外,对低压轴封母管减温水调节阀逻辑检查发现,该调节阀控制温度点取白低压轴封母管温度, 并非取自减温器后低压轴封体进汽温度.对排汽缸内部低压轴封管道加装保温棉并套装不锈钢皮,将减温水调节阀温度控制点取为低压轴封体进汽温度,低压轴封温度得到有效控制.(2)瑞金电厂汽动给水泵组试运期问,当小机转速升至3000r/rain时发现汽动给水泵推力瓦最高温度升至78oC,测温仪就地测得推力瓦外端盖温度与DCS基本相同,排除测点误差原因检查汽泵油系统,发现汽泵推力瓦及1号径向轴承回油总量小于2 号径向轴承回油量,回油量明显偏小与厂家沟通后,将汽泵推力瓦直径由5mm改为81Tim并取消回油节油孔后,汽动给水泵推力瓦回油量明显增大.机组带满负荷,汽泵转速约5200r/min时推力瓦最高温度为45℃.(3)东方电厂在升降负荷过程中,出现负荷过调现象,过调幅度为20MW.此过程中炉侧给水及煤量均未发生突变,且电气设备无异常现象.在升降负荷过程中,CCS(协调控制方式)负荷指令即汽机调门开度在负荷过调之前并无突变,在负荷过调后, CCS会继续给出一个对应目标负荷的调门开度指令来修正当前负荷值.排除CCS指令突变的原因后,判断在CCS模式下负荷的突然变化很可能由汽机调门异动引起.就地观察高调门,发现3,4号高调门在升降负荷阶段有异音,判断高调门门芯与油动机连杆松动.紧固3,4号高调门阀体联轴器后再次进行升降负荷试验,负荷调节平稳.(4)瑞金电厂进行小机静态调试中,/J,汽机高,低压调节汽门出现卡涩初步判断为油质量引起伺服阀进回油管路不畅,更换伺服阀后,依然卡涩.检查EH油管路,发现高压油进回油管道采用不锈钢管直接对接,增大了高,低压调节汽门动作阻力,而高,低压调节汽门开关时油动机应留有一定自由活动量.将高,低压油动机高压油管更换为高压软管连接后,小汽机高,低压调节汽门动作正常.3结论及建议(1)对于此类机组,应充分考虑补水能力以及制水能力对吹管进度的影响,可在公用系统上增加凝补水箱,这样:I)可以充分缓解制水能力对进度的影响:2)在冷态冲洗过程中不但可实现大流量冲洗而且能直接控制凝汽器液位.(2)小机在切油泵过程中异常跳闸,其原因是低压保安油无法躲过切泵瞬间的油压波动.哈汽对小机的低压保安油系统没有设计蓄能器.无法对油压瞬间的波动进行补偿.由于试运进度的制约,多数厂都是在经历过数次小机事故跳闸引起非停后才开始技术改造,希望提出的技术改造方案,能对该类型小机用户有一定借鉴作用.(3)机组润滑油压偏低,在将原设计的5,6号轴承节流孑L径由26ITI1TI改为25mill后,润滑油压才勉dlSHUJIAOLILJYUYtNGYONG技术交流与应尉强达到厂家要求的下限值0.1~0.18MPa.通过2台机组满负荷阶段的检验,从轴温以及回油温度看,节流孔依然有改进余地.由于是首台350MW超临界机组,哈汽可根据实际运行情况对各轴瓦的进油量进行重新分配大型汽轮机组设备存在问题及解决的方法通常具有普适性,希望本文能够对同类型机组用户有一定的借鉴意义.参考文献…柴业森.皮囊式蓄能器在管路系统中的应,qJ[Jl_管道技术与设备,2000,f4):14-16.[2】魏洪波.小汽轮机润滑油系统及保安系统的改进IJ1.华中电力,2002,(3):64—65.[3】陈冀平,高彦庭.300MW汽轮机润滑油压低的处理与建议lJj.河北电力技术,1995,14(5):1—5.[4J河南省电力公司.火电T程调试技术手册综合卷lM1.北京:中国电力¨{版社.2003.(责任编辑韩小宁)AnalysisonProblemsin350MWSupercriticalSteamTurbineCommissioning&itsTreatmentANXin,ZHANGYa—fu,LIXu-jun,LIUGuo—bi,WUXiang—zhong(1.Xi'anThermalPowerResearchInstituteCo.Lid.,Xi'an710032China;2.HuanengDongfangPowerPlant,Dongfang100049,China)Abstract:Thispaperintroducesthesub—systemeharaeteristicsofdomestic—nladesupercritical350MWgeneratingunits.According tothespecificcommissioninginRuijinpowerplantandDongfangpowerplant,thispaperanal yzestheproblemwhichoccurredintheprocessofcommissioning.Thefeaturesofsupercritical350MWsteamturbiHecommissioni ngarealsosummedup,whichishelpfultothecommissioning,operationofthesimilarsteamturbine.Keywords:350MWunit;steamturbine;commissioning姿讯链接///////////////////////////////////////////////////////////////////////国家电网电动汽车充电设施建设进展UlII截至2010年5月12日,国家电网公司系统各单位已累计签订230份电动汽车充电设施建设战略合作框架协议,占全部273个城市的84%其中,江苏,湖北,重庆,河北,湖南,华北,安徽,青海,河南,吉林,山西,江西,浙江,陕西,四JII,福建,黑龙江等17家网省公司已全面完成协议签订工作.甘肃,辽宁,宁夏,山东,新疆公司已分别与本省(区)部分地方政府签订合作协议.截至目前,已有唐山南湖,扬州吴州路2座电动汽车充电站竣工投运,30座电动汽车充电站进入施工建设阶段.2010年,国家电网公司计划在有营业区的27家网省公司全面推进电动汽车充电站建设.拟建公用充电站75座,交流充电桩6209个以及部分电池更换站.按照国家电网公司部署,各网省公司积极主动走访地方政府,全力推进电动汽车充电设施建设战略合作框架协议签订工作.目前充电设施建设工作进展顺利(信息来源:中国电力信息网)。

超超临界百万机组不稳定振动故障分析与处理

超超临界百万机组不稳定振动故障分析与处理摘要:通过对某电厂百万机组的不稳定振动故障进行分析,发现导致故障存在的主要原因是汽流激振引起了不稳定振动。

主要是因为作用在汽缸上的管道力太大,导致高压动静中心存在着严重的偏差,最终引起了较大的气流激振力。

为了能够彻底解决机组的不稳定振动现象,采取了优化冷段管道、提高轴承荷载以及调整汽缸中心等措施,并且取得了很好的效果。

鉴于此,本文结合实际案例对导致机组出现不稳定振动故障的原因以及处理方法展开探讨,以便为处理同类故障提供可靠的依据。

关键词:不稳定振动;汽流激振;动静中心1.机组结构汽轮机主要是由高压缸、中压缸以及两个低压缸组成的,如图1所示。

高压缸内缸使用的是筒形缸结构,在机头侧布置有高压主汽调节阀;中压缸中部两侧布置有中压联合汽阀;轴系是由高压转子、低压转子A、中压转子、低压转子B、和电机转子组成的。

各转子间使用了刚性联轴器进行连接,每根转子是由连个轴承支承起来的,从高压到电机端,轴承的编号依次为1#~10#。

高压缸导气管呈上、下布置的方式,进汽使用的是节流配汽方法,运行过程中需要同时将两个主汽调节阀打开[1]。

图1汽轮机整体布置图2.振动现象机组冲转,定速3000r/min时机组各测点轴振都小于75μm。

机组在冲转一定时间后,在升负荷的过程中,1#、2#轴振幅值多次出现了跳跃增加现象,而如果进行减负荷操作,振幅值就能够快速恢复低值。

1#、2#轴振幅值增加之后,有时候轴心涡动轨迹会呈反进动趋势。

通过分析机组高压缸热膨胀曲线,发现随着主汽温度以及负荷的不断增加,机组热膨胀曲线变化缓慢。

隔了一段时间再进行检查,发现高压缸2#轴承箱端右侧汽缸猫爪上抬,出现这种现象的原因主要是因为导汽管连接起来的阻尼器被金属格栅板死死卡住,阻碍了导汽管热膨胀竖直向下移动。

经现场对这些干涉点进行排查之后,机组的高压热膨胀现象得到了明显的缓解。

通过多次进行升、降润滑油的调整,改变油温的措施并没有抑制分频振动故障的作用。

350MW超临界汽轮机组启动时振动异常的问题及处理

350MW超临界汽轮机组启动时振动异常的问题及处理张瑞山【摘要】对某电厂2×350MW汽轮机组调试启动过程中汽轮机轴承发生振动异常问题,对由此引出的问题进行了详细的介绍,并就问题的分析、处理方法进行了阐述.【期刊名称】《中国设备工程》【年(卷),期】2017(000)024【总页数】2页(P32-33)【关键词】汽轮机组;启动;振动;处理【作者】张瑞山【作者单位】国网甘肃省电力公司电力科学研究院,甘肃兰州 730050【正文语种】中文【中图分类】TK267目前,国家对节能环保的要求越来越严。

伴随着我国电力工业高速发展,容量在300 MW及以上的超临界火电机组在经济和环保的性能上已成为电网上的主力。

大型机组的安全性至关重要。

汽轮机作为发电系统的重要组成部分,如出现故障,直接影响发电系统。

汽轮机运行中振动的大小,是机组安全与经济运行的重要指标,也是判断机组安装检修质量的重要指标。

汽轮机运行中振动异常,可能造成重大的危害和后果。

由于机组的振动往往受多方面的影响,跟汽机本体有关的设备或介质是机组振动的原因,比如进汽参数、疏水、油温、油质等。

因此,针对汽轮机异常振动原因的分析就显得尤为重要。

某电厂热电联产新建工程2×350 MW机组为汽轮机为东方汽轮机厂有限责任公司制造的超临界、一次中间再热、单轴、双缸双排汽、抽汽凝汽式间接空冷汽轮机,型号是C J K 350/267-24.2/0.4/566/566。

汽轮机组高、中压汽缸采用合缸结构,通流部分反向布置。

由高、中压外缸、高压内缸和中压内缸组成,形成双层汽缸结构。

高、中压外缸和内缸缸体都是合金钢铸件,各沿水平中分面分为上汽缸和下汽缸,上、下汽缸之间用法兰螺栓紧固,用于机组的安装和检修。

汽轮机轴系共由六个轴承支承。

高压缸由1#、2#轴承支承,低压缸由3#、4#轴承支承,发电机由5#、6#轴承支承。

机组的润滑油系统供给保安系统用油、机组轴承润滑和盘车装置用油;润滑油系统由主油箱、主油泵、高压交流油泵、交流润滑油泵及直流润滑油泵、注油器、冷油器、低油压过压阀、滤油器、润滑油压力开关等组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第4"卷第1期 熬力透年Vol .48N o.l2019 年 03 月thermalturbine M a r.2〇19文章编号:1672-5549(2019)01-0070-04某350MW 超临界机组振动故暍诊断及处理李立波,康剑南,王凤良(大唐东北电力试验研究院,长春130012)摘要:针对某厂具有小间隙汽封的350 M W 汽轮发电机组调试期间的振动故障进行了分析及处理。

通过分析,判断动静碰磨为转子振动大的原因,提出了解决振动问题的具体措施,即对发电机油挡进行处理,同时 调整轴封温度。

研究成果可为今后此种类型机组启动阶段的振动处理提供参考和借鉴。

关键词:350 M W ;晃度;碰磨;小间隙汽封;超临界中图分类号:T K 267文献标识码:Ad o i : 10. 13707". cnki. 31 — 1922/t@ 2019. 01 015Diagnosis and Treatment of Vibration Fault in a 350 MW Supercritical UnitL I L i bo # K A N G J ia nn a n # WANG F e ng Ha ng(Datang Northeast Electric Power Test Research Institute , Changchun 130012, China )A b stra c t : The vibration fautt of a 350 MW turbine-generator unit with small gap seal during commissioning was analyzed and handled . It’s obtained that the vibration was caused by the collision between rotor and stator based on analysis , and then corresponding measures were proposed , namely , treatment of the generator oil file and adjustment of t he shatt seal temperature . The research results can provide reference for the treatment ofrun -out ; collision ; small gap seal ; supercriticalv i b ratio n f au l t i n s i m ila r u nit s d urin g s tart-u p.Key words : 350 M W ;某发电厂350 M W 机组是哈尔滨汽轮机厂和 哈尔滨电机厂生产的超临界、一次中间再热、单 轴、双抽供热、双缸双排汽、凝汽式机组。

汽轮机 型号为 C 350/280-24. 2/0. 4/566/566,为提高机 组效率,降低汽耗,高中压转子部分采用了新型小 间隙汽封。

发电机型号为Q F S N -350-2,为水/ 氢/氢冷却方式的发电机,励磁方式为机端变静止 励磁。

机组轴系由3根转子组成,分别为高中压 (H IP )转子、低压(L P )转子和发电机(G E N )转 子,3根转子之间均为刚性连接。

汽轮机转子全 部采用可倾瓦轴承,发电机转子为椭圆轴承。

机组启动调试期间发电机转子低转速下晃度 大,并且5号瓦在升速过程中发生了严重碰磨,导 致不能定速3 000r /m in 。

在定速3 000r /m i n 后, 高中压转子的1号瓦和2号瓦振动交替增大且达 到报警值。

本文通过分析,找出了振动大的原因, 并采取了相应的处理措施,使机组稳态振动值达 到了优秀水平。

1发电机振动故障分析及处理1.1振动故障机组于2017年12月3日18:6准备首次启动冲转,18:40机组转速上升至610 r/m in ,此时6 号轴承X 方向振动幅值为199 (m ,Y 方向振动幅 值为227 (m ,振动异常,于是手动打闸停机,进行摩擦检查。

处理后进行第2次升速,6号瓦振动幅值下 降至30 (m 左右,恢复正常。

19:3转速升至610r/m in ,5号轴承X 方向幅值为40. 3 (m ,Y 方向幅值为68. 0 (m ,机组进行低速暖机。

转速达到 700 r /m i n 时,X 方向振动幅值达到81. 4 (m ,Y 方向振动幅值达到91. 8 (m 。

30 m i n 后5号轴承X 方向振动幅值下降至56. 2 (m ,Y 方向振动幅值下降至63. 6 (m 。

机组升速至800 r /m i n 时,5 号轴承X 方向振动幅值为59. 5 (m ,Y 方向振动 幅值为44 3 (m ,随后机组升速,通过临界转速,收稿日期:2018-05-16 修订日期:2018-12-12作者简介:李立波(1978—)男,毕业于哈尔滨工业大学,硕士研究生,主要从事汽轮发电机组振动故障诊断及处理。

70转速达到1 510 *m i n时,5号轴承X方向振动达到256 (m,Y方向振动达到246 (m,机组跳闸。

第3次启动,转速升至200 r/m in时,5号轴承X方向振动幅值为63. 5 (m,Y方向振动幅值为65. 8 (m。

转速升至600 r/m in时,5号轴承X方向 振动幅值为57. 8 (m,Y方向振动幅值为70. 8 (m。

表1机组升速至800 r/m in时,进行暖机,5号轴承X方 向振动幅值上升至69+ (m,Y方向振动幅值上升至91. 2 (m,且继续增长,随后机组打闸停机。

经历了先后4次的启停和相关处理后,最终机组定速到3 000 r/m in,定速后各瓦的具体振动情况如表1所示。

3 000 r/m in下各瓦振动情况项目1X1Y 2X2Y 3X3Y 4X4Y 5X5Y 6X6Y 通频/(m 64. 4 45. 6 37. 6 35. 5 21. 7 26. 7 49. 6 47. 2 96. 6 94. 5 15. 9 21. 1振幅/(m 41. 1 38. 1 31. 1 27. 2 11. 4 17. 3 40. 6 39. 2 40. 6 33. 9 7. 66 17. 4相位/(。

)310 20 116 185 195 319 133 206 79 172 309 342 1.2振动原因分析及处理在振动测试中发现,5号瓦在低转速下初始晃度较大,按照I S O标准,机组测试时振动信号中的虚假成分不得超过容许振动值的25%,否则应进行故障排除()。

安装公司初步检查后排除了电气方面的原因,例如转轴表面剩磁、局部应力集中、材质不均勻、镀层厚度不均勻的可能。

机械方面的原因可能性较大,例如转轴测点位置跳动超差、表面缺陷、测点位置有划痕或者贴有标签,这些原因均能导致较大的初始振动值,它们在停机检查时很容易就能排除。

首次启动时,6号轴振发生异常,通过现场检查,发现励磁侧施工中放在转轴上的报纸未拿下,导致启动后部分报纸碎片进入测点与转轴之间的缝隙,引起了 6号瓦振动异常,现场进行了及时处理,处理后振动恢复正常。

在第三次启动中,由于 振动大打闸停机后,将低发靠背轮轴承箱上盖及联轴器护罩打开进行检查,发现有一个靠背轮螺栓挡风板掉落,且已经严重变形,于是重新对所有挡风板进行了检查和更换。

另外在历次升速过程中,5号瓦振动均很大,通过对机组升降速振动数据进行初步分析,排除了机组质量不平衡引起的振动,振动现象符合动静碰磨的特点,判断5号轴承附近的油挡或密封瓦存在碰磨情况。

机组惰走至盘车后,对5号轴承进行检查,发现5号轴承油挡处磨损较严重,于 是对油挡进行了打磨处理和修复,修复后5号轴承振动恢复正常。

5号瓦升降速B o d e图如图1 所示。

汽轮发电机组动静部分碰磨是运行中比较常见的一^种故障,特别是在新机组的首次启动过程中,由于碰磨时圆周上各点的摩擦程度是不同的,某一点的严重碰磨将会导致转子径向温度的不均勻,这种局部的温度不均勻将会造成转子热弯曲,产生一个新的不平衡力作用到转子上,引起振动。

经过许多振动专家多年的研究,碰磨振动的故障机理已经十分清晰,碰磨的主要特征有以下几点:1) 振动以一倍频为主,出现少量的分频、倍频和高频成分的概率不低。

2) 在某些碰磨现象中,振动的时域波形中会出现切顶现象()。

3) 振动的幅值和相位波动较大,且没有任何规律,持续时间较长;对于严重的碰磨,幅值和相位波动很小,振幅增长较为迅速。

4) 降速过程中通过临界转速的振动值较升速时大很多,盘车时的晃度变化较大。

经过上述分析,判断5号瓦振动为典型的动静碰磨故障,对5号瓦处油挡进行处理后,问题得以解决。

由于机组启动过程中反复的碰磨,油挡的个别部位已经发黑,可见碰磨的程度之严重。

13发电机转子初始晃度大的处理发电机转子400 r/m in通频幅值如表2所示。

从表中数据我们可以看出,发电机转子低转速下晃度较大,远超标准要求(按照I S O标准,机组测试时振动信号中的虚假成分不得超过容许振动值的25%)。

为了排除传感器自身的故障,将5 号轴承X方向与6号轴承X方向的传感器进行了对调,对调后振动值仍没有变化,因此排除了传感器及线路自身的问题。

另外,从振动数据上看,发电机转子在越过第一阶临界转速时其振动值也不大,可以排除主轴弯曲导致发电机转子低速下晃度过大的问题。

最后怀疑发电机主轴上存在高点或划痕,停机检查时发现在主轴上测点对应位置有一深度约为1m m的划痕,处理后晃度值恢复正常。

表2发电机转子400 r/m in通频幅值(单位:(m)5X5Y 6X6Y5365. 1 30. 129. 32汽轮机高中压转子振动故障处理2.1高中压转子振动故障初定速时高中压转子各瓦振动均表现优良。

在接下来进行的电气试验过程中,1号瓦振动幅值随时间推移逐步增大,最大值甚至达到了 150 (m,1号瓦振动增大的过程中2号瓦振动幅值也有一定程度的增大,但相对1号瓦来说增加的幅度不大。

鉴于高中压转子振动幅值与其轴封的温度变化有直接关系,通过调整轴封温度,有效控制了高中压转子的振动,1号瓦振动缓慢恢复到初定速时的状态,振动基本得到控制。

继续进行电气试验,试验过程中2号瓦振动幅值逐渐增大,最 大达到145 (m。

通过检查相关的运行参数,发现 中压缸上下缸温差已经超过50T,超过了运行说明规定的限值,于是通知运行人员进行调整。

随 着温差的逐步缩小,2号瓦振动缓慢恢复到初始状态&稳定状态下各瓦振动情况如表3所示。