石油钻机型式与基本参数标准

§2-2 钻机基本参数与标准系列

钻机基本参数与标准系列

一、基本参数 二、主参数-名义钻井深度L 三、钻机标准系列 附:本节复习题

返回

一、基本参数

1. 定义 反映钻机工作性能的数量指标,称为基本参数 。 如 Q柱(最大钻柱重量),Qmax(最大钩载),L(名义钻井深度)等,表明 了钻机基本工作性能,是钻机的基本参数。 2. 内容 主参数:L-名义钻井深度 起升系统:Q柱,Qmax-最大钻柱重量,最大钩载; V1,Vk,K-绞车工作I档,最高档速,提升档数; Z,Zmax-提升系统钻井绳数,最大绳数 P快,d绳,N绞-绞车快绳拉力,钢丝绳直径,绞车功率; H架,H台-井架有效高度,钻台高度; 旋转系统:D盘-转盘开口直径; n1,nk,K盘-转盘I档,最高档速度,档数 循环系统:P泵,Q排-钻井泵出口压力,排量; N泵-钻井泵功率; 驱动:N总-总装机功率; 其中,表明钻机工作能力的有:L,Q柱,Qmax; 表明钻机工作效率的有:V1,Vk,P泵,Q排,n1,nk等。 3. 用途:基本参数是设计、选用钻机、对钻机进行技术改造的依据,是钻机 标准系列的组成元素。

钻机基本参数:

•最大钻柱重量Q柱:在标准规定的钻井绳数下,正常钻进或进行起 下作业时,大钩所允许承受的最大钻柱在空气中的重量;Q柱是计算 钻机起升系统零件疲劳强度的依据。 •最大钩载Qmax:在标准规定的最大绳数下,下套管或进行解卡等其 它特殊作业时,大钩上不允许超过的最大载荷。

Qmax 是基本参数,决定钻机下套管和处理事故的能力,是计算起升 系统零件静强度的依据。 Qmax/ Q柱称为钩载储备系数。钩载储备系数大,表明该钻机下套管、 处理事故能力强;过大,又会导致起升系统零部件过于笨重,浪费 材料。 •提升系统绳数:钻井绳数指的是钻井时采用的绳数;最大绳数指 的是钻机配备的轮系所提供的最大绳数。 其它:钢丝绳直径、可配置每台钻井泵功率、转盘开口名义直径、 钻台高度、井架 回标准系列

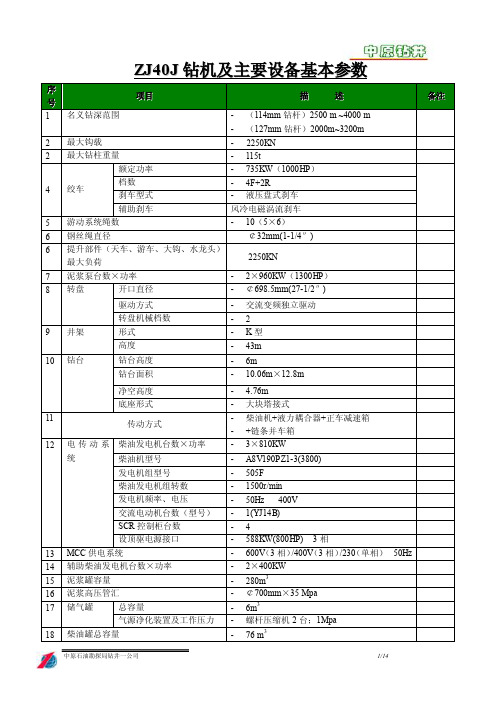

zj40j钻机技术参数

辅助刹车

风冷电磁涡流刹车

5 游动系统绳数

- 10(5³6)

6 钢丝绳直径

¢32mm(1-1/4″)

6 提升部件(天车、游车、大钩、水龙头) 最大负荷

2250KN

7 泥浆泵台数³功率

8 转盘

开口直径

- 2³960KW(1300HP) - ¢698.5mm(27-1/2″)

9 井架

驱动方式 转盘机械档数 形式 高度

- 重量:1480kg

- 生产厂家:兰石化工机器总厂

7.3 ¢500 惯 性刹车装 - 离合器型号:LT800/125

置

- 极限扭矩:810 公斤

- 工作压力:7-9kg/cm2

- 外形尺寸:720³154³800mm

- 重量:41.2kg

- 生产厂家:兰石化工机器总厂

8

绞车

-

8.1 绞车主参数

- 型号:JC-40

1台

- 最大钩载:2250KN

- 主钩直径:¢160mm

- 付钩直径:¢100mm

- 弹簧工作行程:180mm

- 弹簧负荷:

-

工作形成开始时:27.15kN

-

工作行程中止时:53.56kN

- 主钩口开品尺寸:190mm

- 钩身旋转半径:420 mm

- 外形尺寸(长³宽³高):2545³720³750mm

-

冬季 L-HV32 低温抗磨液压油

-

单泵额定流量:18L/min

-

油箱容积:80L

-

电机功率:2.2KW

-

蓄能器容量:4³6.3L

-

加热器功率:1KW

-

冷却水流量:2m3/h

-

外形尺寸:1160³960³1220

石油钻机

OIL DRILLING RIG石油钻机公司可提供钻井深度2000-12000米之间的钻机与修井机,有车载、橇装、整托等运输形式;并可根据用户需求,提供适应陆地、SKID-MOUNTED DRILLING RIG橇装钻机4000米(1000HP)系列钻机型号及参数TECHNICAL P ARAMETERS技术参数The design meets GB/T 23505 Petroleum Drilling and Workover Rigs, and the main supporting parts conform to API specificationsReasonable overall layout, safe and fast demolition, complying with highway transport requirementsFeatures explosion-proof, leak-proof, anti-corrosion, moisture-proof, cold resistant, high temperature resistant and sand preventionMechanical drive, electromechanical drive, and electric drive are available The mast is front opening K type, featuring low installation and integral lifting The substructure is in parallelogram structure and uses drawworks power for lifting, which is safe and fast设计符合国标GB/T▲23505《石油钻机和修井机》,主要配套部件符合API 规范 总体布局合理,拆迁安全快速,符合高速公路运输要求 产品具有防爆、防漏、防腐、防潮、防寒、耐高温、防沙等性能 采用机械驱动、机电复合驱动、电驱动等型式。

石油钻机型式与基本参数标准

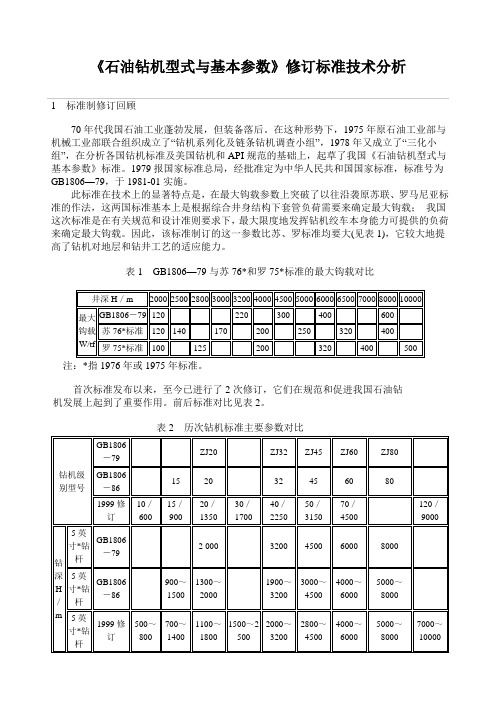

《石油钻机型式与基本参数》修订标准技术分析1标准制修订回顾70年代我国石油工业蓬勃发展,但装备落后。

在这种形势下,1975年原石油工业部与机械工业部联合组织成立了“钻机系列化及链条钻机调查小组”,1978年又成立了“三化小组”,在分析各国钻机标准及美国钻机和API规范的基础上,起草了我国《石油钻机型式与基本参数》标准。

1979报国家标准总局,经批准定为中华人民共和国国家标准,标准号为GB1806—79,于1981-01实施。

此标准在技术上的显著特点是,在最大钩载参数上突破了以往沿袭原苏联、罗马尼亚标准的作法,这两国标准基本上是根据综合井身结构下套管负荷需要来确定最大钩载;我国这次标准是在有关规范和设计准则要求下,最大限度地发挥钻机绞车本身能力可提供的负荷来确定最大钩载。

因此,该标准制订的这一参数比苏、罗标准均要大(见表1),它较大地提高了钻机对地层和钻井工艺的适应能力。

表1GB1806—79与苏76*和罗75*标准的最大钩载对比注:*指1976年或1975年标准。

首次标准发布以来,至今已进行了2次修订,它们在规范和促进我国石油钻机发展上起到了重要作用。

前后标准对比见表2。

表2历次钻机标准主要参数对比2美国石油钻机技术基本作法美国在世界石油钻机技术和销售量上均属首位,与国际技术接轨实质上是与以美国为代表的技术作法及采用API规范接轨。

我国石油钻机标准采纳了这一趋向。

就普遍使用的机械驱动钻机而言,美国在60年代已达成熟阶段,从那时至70年代其石油机械制造业得到迅速发展。

钻机制造公司主要有8大家,统计1973年美国286个陆地和40个海洋钻井公司使用的1 891台钻机,这8家所占比例达90%,其中尤以National、Emsco、Ideco公司为甚,它们所占比例分别为,National30.8%,Emscoo 13.9%,Ideco10.7%,Oil Well8.25%,Mid-Continent8.25%,Wilson7.15%,Cardner-Denver5.15%,Brewster4.85%。

钻机型号的表示方法及钻机的主要参数

一、钻机型号的表示方法钻机是一种重要的钻井设备,根据其型号我们可以了解到其性能和适用范围。

钻机的型号表示方法通常包括以下几个部分:1.品牌名称:钻机的型号中通常包含了生产厂家的品牌名称,例如Atlas Copco、Sandvik等。

2.钻机类型:钻机的型号还包括了钻机的类型,如DTH钻机(Down-the-Hole Hammer Drill Rig)、全液压锚杆钻机等。

3.驱动方式:钻机的型号中有时也包括了驱动方式,如柴油驱动、电动驱动等。

4.规格参数:钻机的型号中一般也包含了规格参数,例如最大孔径、最大钻孔深度等。

以上是钻机型号的一般表示方法,通过了解钻机的型号,我们可以对钻机的类型和性能有一个初步的了解。

二、钻机的主要参数钻机是一种用于地下工程和地质勘探的重要设备,其性能参数对于施工效率和工程质量有着重要的影响。

钻机的主要参数通常包括以下几个方面:1.钻机的功率:钻机的功率是指其驱动系统的功率大小,决定了钻机的工作效率和适用范围。

2.钻机的钻孔直径:钻机的钻孔直径是指钻机可以钻取的孔径范围,决定了钻机的应用领域。

3.钻机的最大钻孔深度:钻机的最大钻孔深度是指钻机可以钻取的最大深度,决定了钻机的施工范围。

4.钻机的工作效率:钻机的工作效率是指在单位时间内钻取的孔径和深度,是衡量钻机性能的重要指标之一。

5.钻机的运输方式:钻机的运输方式包括了移动式、履带式等,是钻机适用范围的重要因素。

通过了解钻机的主要参数,我们可以对钻机的性能和适用范围有一个全面的了解,从而为选购和使用钻机提供参考依据。

总结:钻机型号的表示方法和钻机的主要参数是我们了解钻机性能和适用范围的重要依据。

在选择和使用钻机时,必须充分了解钻机的型号和主要参数,从而确保钻机能够适用于工程需求,并具有良好的施工效率和施工质量。

希望本文的介绍可以帮助读者更好地了解钻机的相关知识,为工程施工提供有益的参考意见。

在钻机型号的表示方法和钻机的主要参数中,还有一些其他重要的信息也是需要我们关注的。

石油钻机和修井机基本配置

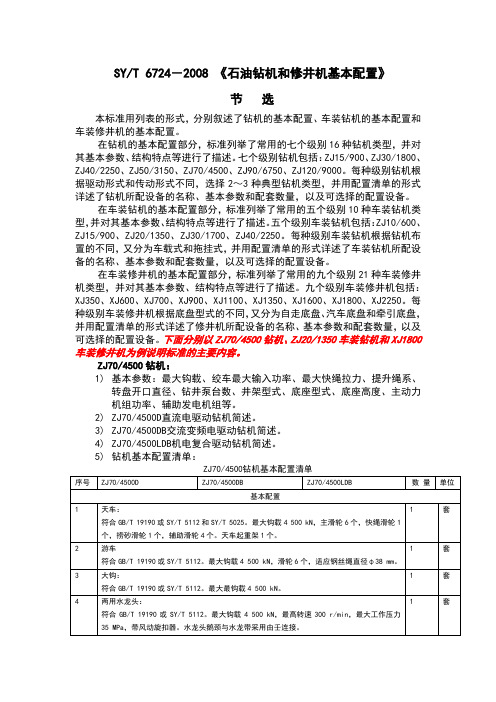

SY/T 6724-2008 《石油钻机和修井机基本配置》节选本标准用列表的形式,分别叙述了钻机的基本配置、车装钻机的基本配置和车装修井机的基本配置。

在钻机的基本配置部分,标准列举了常用的七个级别16种钻机类型,并对其基本参数、结构特点等进行了描述。

七个级别钻机包括:ZJ15/900、ZJ30/1800、ZJ40/2250、ZJ50/3150、ZJ70/4500、ZJ90/6750、ZJ120/9000。

每种级别钻机根据驱动形式和传动形式不同,选择2~3种典型钻机类型,并用配置清单的形式详述了钻机所配设备的名称、基本参数和配套数量,以及可选择的配置设备。

在车装钻机的基本配置部分,标准列举了常用的五个级别10种车装钻机类型,并对其基本参数、结构特点等进行了描述。

五个级别车装钻机包括:ZJ10/600、ZJ15/900、ZJ20/1350、ZJ30/1700、ZJ40/2250。

每种级别车装钻机根据钻机布置的不同,又分为车载式和拖挂式,并用配置清单的形式详述了车装钻机所配设备的名称、基本参数和配套数量,以及可选择的配置设备。

在车装修井机的基本配置部分,标准列举了常用的九个级别21种车装修井机类型,并对其基本参数、结构特点等进行了描述。

九个级别车装修井机包括:XJ350、XJ600、XJ700、XJ900、XJ1100、XJ1350、XJ1600、XJ1800、XJ2250。

每种级别车装修井机根据底盘型式的不同,又分为自走底盘、汽车底盘和牵引底盘,并用配置清单的形式详述了修井机所配设备的名称、基本参数和配套数量,以及可选择的配置设备。

下面分别以ZJ70/4500钻机、ZJ20/1350车装钻机和XJ1800车装修井机为例说明标准的主要内容。

ZJ70/4500钻机:1)基本参数:最大钩载、绞车最大输入功率、最大快绳拉力、提升绳系、转盘开口直径、钻井泵台数、井架型式、底座型式、底座高度、主动力机组功率、辅助发电机组等。

第二章__钻井装备

第二章钻井设备第一节钻机技术规范一、石油钻机的基本型式和基本参数行业标准(SY/T5609-1999)(一)、石油钻机型式石油钻机型式包括:驱动型式、传动型式、移运方式。

驱动型式分为:柴油机驱动、电驱动、液压驱动。

其中电驱动又分为:交流电驱动、直流电驱动、交流变频电驱动。

传动型式分为:链条传动、V带传动、齿轮传动。

移运方式分为:块装式、自行式、拖挂式。

(二)、石油钻机的基本参数石油钻机按名义钻深范围上限和最大钩载共分为九个级别,各级别钻机的基本参数应符合表2-1的规定:说明:(1(2)、所选用钢丝绳应保证在游动系统最多绳数和最大钩载的情况下的安全系数不小于2,在钻井绳数和最大钻柱载荷情况下的安全系数不小于3。

(3)、为非优先采用参数。

(4)、不适用于自行式钻机、拖挂式钻机。

2二、石油钻机的主要技术参数及井场布置简图(一)块装石油钻机的主要技术参数见表2-2,车装石油钻机的主要技术参数见表2-3。

表2-2 石油钻机的主要技术参数11(二)各型钻机井场平面布置简图1、ZJ70D钻机2、ZJ50系列钻机3、ZJ40系列钻机4、ZJ30系列钻机三、胜利油田海上钻井平台主要技术规范第二节钻机主要部件技术规范一、天车四、水龙头五、转盘七、井架及底座八、顶部驱动装置九、电磁涡流刹车1、宝鸡石油机械厂表2-18 F-500钻井泵基本技术参数2、*推荐的冲次和连续运转时的输入功率。

2、*推荐的冲次和连续运转时的输入功率。

2、*推荐的冲次和连续运转时的输入功率。

2、*推荐的冲次和连续运转时的输入功率。

2、兰州石油化工机器厂3、青州石油机械厂第三节钻机动力及控制系统一、190系列柴油机表2-26 2000系列偶合器机组二、CAT发电机组三、底特律柴油发电机组四、IPS 2200/50D SCR系统表2-30 IPS 2200/50D SCR系统主要技术参数五、液力变矩器及其与柴油机的匹配表2-31 YBLT900系列液力变矩器基本参数最大输入功率1000kW 最大输入转速1500r/min 供油压力0.3~0.47MPa最大输入力矩 6.5kN.m 最大输出力矩38.0kN.m 工作油温度≤110℃最高效率85±2% 工作腔直径900mm 使用油品6号液力传动油加油量240L 净质量2100㎏外形尺寸1330×950×1073mm序号柴油机参数柴油机型号变矩器参数变矩器型号备注N C Pc P CF P B1P Bg P Bf P BBr/min kW(Ps) kW1 1200 657 37 PZl2V190B一1* 6206 4 610 YBLT900-45 基本型21200 735 37 PZl2V190B一1* 698 4 688 YBLT900-45A 增容,换导轮3(1000) 60 PZl2V190BB L—1 675 0 669 YBLT900-45AL 增容,换导轮4 0 Z12V190B一1 735 0 729 YBLT900-45Dw 增容,换导轮51300 810 37 PZl2V190B—3 77375 761 YBLT900-45B 减容,换导轮6(1100) 60 PZl2V190BB L—3 750 0 743 YBLT900-45BL 减容,换导轮和泵轮7 0 Z12V190B—3 810 0 803 YBLT900-45Bw 增容,换导轮8 870 50 PZl2V190BG3-3 820 5 808 YBLT900-45C 增容,换导轮9(1185) 60 PZl2V190BG3B L—3 810 0 803 YBLT900-45CL 同YBLT900-45Bw10 0 Z12V190BG3-3 870 0 863 YBLT900-45CW 增容,换导轮111500 882 44 PZl2V190B 838117 820 YBLT900-45D 减容,换导轮和泵轮12(1200) 60 PZl2V190BB L822 0 811 YBLT900-45DL 减容,换导轮和泵轮13 0 Z12V190B** 882 0 871 YBLT900-45Dw 减容,换导轮和泵轮14 992 60 PZl2V190BG3932 7 914 YBLT900-45E 减容,换导轮和泵轮15(1350) 60 PZl2V190BG3B L932 0 921 YBLT900-45EL 减容,换导轮和泵轮16 0 PZl2V190BG3992 0 981 YBLT900-45Ew 减容,换导轮和泵轮c CF空滤器)功率 kW;P Bl=Pc-P CF—变矩器输入功率 kW;P Bg—变矩器供油泵功率 kW;P Bf—变矩器风扇功率 kW;P BB=P Bl-P Bg-P Bf —变矩器泵轮吸收功率 kW;变矩器型号中的符号和数值的含义:YB—液(Ye)力变(Bian)矩器;L—离(Li)心涡轮;T—充油调(Tiao)节;900—工作腔直径 mm;45(或60)—最高效率转速比的百分数;A、B、C、D、E—变形代号;L—联合冷却;W—外部冷却。

石油钻机SYT5609-1999

中华人民共和国石油天然气行业标准石油钻机型式与基本参数SY/T5609-1999代替SY/T5609-93前言本标准是在SY/T5609-93(清理整顿前为GB1806-86)《石油钻机型式与基本参数》的基础上进行修订而成的。

…………本标准于1986年11月首次发布,1993年调整为行业标准,标准号为SY/T5609-93,1999年5月第一次修订。

1 范围本标准规定了石油钻机的型式、基本参数、型号及其表示方法本标准适用于石油天然气勘探开发用钻机。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T8423-1997 石油钻采设备及专用管材词汇3 定义本标准采用下列定义。

3.1 机械传动钻机由一台或几台内燃机提供动力,通过机械传动系统(如链条、链轮、V带、齿轮、离合器和轴等)将动力传递给各工作机的钻机。

3.2 电动钻机用交流或直流电动机驱动各工作机的钻机。

3.3 液压钻机采用液压动力和传劝,用液缸和液马达作为起升和旋转系统的执行机构,通过液—电控制或液—液控制的钻机。

3.4 名义钻深范围钻机在规定的钻井绳数下,使用规定的钻柱时钻机的经济钻井深度范围。

3.5 最大钩载钻机在规定的最多绳数下起下套管、处理事故或进行其他特殊作业时,大钩不允许超过的载荷。

3.6 钻井绳数用于正常起下钻柱及钻进时的有效绳数。

3.7 游动系统最多绳数钻机配备的轮系所能提供的最大有效绳数。

4 石油钻机型式和型号的表示方法4.1 石油钻机型式可分为:驱动型式、传动型式、移运方式。

驱动型式分为:柴油机驱动、电驱动、液压驱动。

其中电驱动又分为:交流电驱动、直流电驱动、交流变频电驱动。

传动型式分为:链条传动、V带传动、齿轮传动。

移运方式分为:块装式、自行式、拖挂式。

4.2 石油钻机型号的表示方法应按照图1的规定。

钻机配套规程

第一章钻机主要技术参数第一节主要钻机技术参数一、石油钻机的形式石油钻机的形式包括:驱动形式、传动形式、移运方式驱动方式分为:机械驱动钻机、复合驱动钻机、电驱动钻机和液压驱动钻机。

其中电驱动又分为:交流电驱动、直流电驱动和交流变频电驱动传动形式分为:链传动、胶带传动和齿轮传动移动方式分为:块装式钻机、自行式车装钻机和拖挂式车装钻机二、石油钻机的基本型号及配置参数(一)、钻机型号表示方法:(三)、在用钻机的性能特点及基本参数1、直流电驱动钻机采用先进的AC-SCR-DC电传动技术,绞车、泥浆泵分别通过直流电动机独立驱动,实现无级变速。

平行四边形整体起升底座,有双升式(弹弓式)和旋升式两种结构,钻台面分9m和10.5m两种。

绞车采用整体链传动设计模式,设有机械变档装置,配备液压盘式主刹车系统和电磁涡流辅助刹车(也可选配气控盘式刹车),配备独立自动送钻装置;转盘可通过链条箱从绞车取力传动,也可采用单独的直流电机驱动方式。

直流驱动钻机主要技术参数2、交流变频电驱动钻机钻机采用先进的全数字交流变频技术,以PLC逻辑控制技术为核心,通过电、气、液一体化设计控制。

绞车、泥浆泵分别通过宽频大功率交流变频电动机独立驱动,能实现全程无级变速。

平行四边形整体起升底座,有双升式(弹弓式)和旋升式两种结构,钻台面分9m和10.5m两种。

绞车为单滚筒齿轮传动,一档无级调速,主刹车为液压盘式刹车,辅助刹车为电机能耗制动,并能通过计算机定量、定位控制制动力矩; 转盘交流变频电机带二级变速传动箱驱动,可实现全程无级变速,传动效率高,并可满足高转速、大扭矩的要求交流变频驱动钻机主要技术参数交流变频驱动钻机主要技术参数续表3、复合驱动钻机主机模块采用前高后低的布置方式,动力和传动系统低位安装,底座采用箱块式或前台旋升后台块装结构。

动力传动采用柴油机+液力偶合器+整体链条并车箱驱动绞车和泥浆泵,同时并车箱可带节能发电机和自动压风机。

转盘采用交流变频电机或直流电机独立驱动。

石油车装钻机技术规范及主要技术参数配置

ZJ15车装钻机技术规范ZJ15 TRUCK-MOUNTED DRILLING RIG TECHNICAL SPECIFICATIONI. 修井机型号MODEL ZJ15II. 适应环境条件SUITABLE AMBIENCE1. 气温Air Temperature -20℃~ +40℃2. 风速Wind Speed ≤30m/s3. 相对湿度Relative Humidity ≤90%4. 海拨高度Elevation Height ≤2000 mIII. 主要技术参数MAIN TECHNICAL PARAMETER1. 钻井深度(5”钻杆)Drilling Depth (5”DP) 1500m2. 小修井深(2-2/8″外加厚油管)Nominal Service Depth ( 2-1/2″EU TUBE) 5500 m大修井深(2-7/8″钻杆)Nominal Workover Depth (2-7/8″DP) 4500 m3. 最大钩载Max. Hook Load Capacity 1350 kN4. 柴油机功率CAT Diesel Engine Power 354KW @ 2100 rpm5. 传动箱型号Allison Hydraulic Transmission Model S56106. 传动型式: 液力+机械Type of Transmission Hydraulic + Mechanical7. 运载底盘Carrier XD50/10×8B8. 主大绳直径Main Wireline Diameter Ф26mm9. 移运外形尺寸Overall Dimension 18.5×2.85×4.3 m10. 主机质量kg Main Unit Mass 5000011. 附件质量kg Accessory Mass 20000IV. 主要部件技术参数TECHNICAL DATA OF MAJOR COMPONENTS1. 绞车:双滚筒 DRA WWORKS Double Drum型号Model JC21/11主滚筒直径×长度Main Drum Diameter x Length Ф450x 912 mm刹车毂直径×宽度Brake Rim Diameter x Width Ф1070 x 310 mm离合器型号Clutch Model: ATD324H (WICHITA)快绳拉力Fast Line Tensile Force 210 kN捞沙滚筒直径×长度Bailing Drum Diameter × Length 340X950 mm离合器型号Clutch Model ATD124H (WICHITA)快绳拉力Fast Line Tensile Force 110kN2.角齿轮箱ANGLE GEAR BOX型号Model BJX110B最大输出扭矩Max. Output Torque 11000 Nm最高输入转速Max. Input Speed 2100 r/min3.转盘传动箱ROTARY TABLE TRANSMISSION BOX型号Model ZX110A最大输入扭矩Max. Input Torque 11000 Nm最大输入转速 Max. Input Speed 2100 r/min4.井架MAST型号Model JJ13533高度Height 33m最大载荷Max. Load Capacity 1350 kN二层台高度Racking Platform 17.5m, 21.5m, 22.5m 天车Crown Block滑轮数Pulley Number 5捞砂轮Bailing Wheel 1API SPEC 4F5. 辅助刹车AUXILIARY BRAKE型号Model EATON WCB224最大制动功率Max. Brake Power 407.2 kW最高转速Max. Speed 1500 rpm6. 液压绞车HYDRAULIC WINCH型号Model YJC3B起吊负荷Lifting Load Capacity 30 kN容绳量Wireline V olume 80m /φ13 mmAPI SPEC 8A7.游车大钩TRA VELING HOOK型号Model YG135最大钩载Max. Hook Block 1350 kN滑轮数量Pulley Number 48. 液压猫头HYDRAULIC CATHEAD型号Model Y15160行程Stroke 1.6 m压力Pressure 14 MPa9. 移动底座MOV ABLE BASE型号Model ZT160高度Height 4.5m最大载荷Max. Load Capacity 1600kN10. 转盘FALSE ROTARY TABLE型号Model ZP175最大静载荷Max. Static Load Capacity 2250kN通孔直径Open Diameter Ф444.5mmAPI SPEC 7K11. 水龙头SWIVEL型号Model SL135最大载荷Max. Load Capacity 1350kN耐压能力Pressure Capacity 21MPa冲管直径Wash Pipe Diameter 76 mm下接头丝扣Lower Sub Screw 6-5/8″Reg. LH API SPEC 8A12. 运载车CARRIER型号Model XD50/10×8B最小转弯半径Min. Steering Radius 16.5m运载能力Move capacity 55000kg最高车速(限速) Max. Move Speed 45km/h (Limit Speed) 13. 液压系统HYDRAULIC SYSTEM最高工作压力Max. Working Pressure 14 MPa油泵排量Oil Pump Discharge 208 L/min14. 气路系统PNEUMATIC SYSTEM最高工作压力Max. Working Pressure 0.85 MPa压缩机排量Air Compressor Discharge 700 L/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《石油钻机型式与基本参数》修订标准技术分析1标准制修订回顾70年代我国石油工业蓬勃发展,但装备落后。

在这种形势下,1975年原石油工业部与机械工业部联合组织成立了“钻机系列化及链条钻机调查小组”,1978年又成立了“三化小组”,在分析各国钻机标准及美国钻机和API规范的基础上,起草了我国《石油钻机型式与基本参数》标准。

1979报国家标准总局,经批准定为中华人民共和国国家标准,标准号为GB1806—79,于1981-01实施。

此标准在技术上的显著特点是,在最大钩载参数上突破了以往沿袭原苏联、罗马尼亚标准的作法,这两国标准基本上是根据综合井身结构下套管负荷需要来确定最大钩载;我国这次标准是在有关规范和设计准则要求下,最大限度地发挥钻机绞车本身能力可提供的负荷来确定最大钩载。

因此,该标准制订的这一参数比苏、罗标准均要大(见表1),它较大地提高了钻机对地层和钻井工艺的适应能力。

表1GB1806—79与苏76*和罗75*标准的最大钩载对比注:*指1976年或1975年标准。

首次标准发布以来,至今已进行了2次修订,它们在规范和促进我国石油钻机发展上起到了重要作用。

前后标准对比见表2。

表2历次钻机标准主要参数对比2美国石油钻机技术基本作法美国在世界石油钻机技术和销售量上均属首位,与国际技术接轨实质上是与以美国为代表的技术作法及采用API规范接轨。

我国石油钻机标准采纳了这一趋向。

就普遍使用的机械驱动钻机而言,美国在60年代已达成熟阶段,从那时至70年代其石油机械制造业得到迅速发展。

钻机制造公司主要有8大家,统计1973年美国286个陆地和40个海洋钻井公司使用的1 891台钻机,这8家所占比例达90%,其中尤以National、Emsco、Ideco公司为甚,它们所占比例分别为,National30.8%,Emscoo 13.9%,Ideco10.7%,Oil Well8.25%,Mid-Continent8.25%,Wilson7.15%,Cardner-Denver5.15%,Brewster4.85%。

美国没有像苏、罗、我国等将诸多因素(参数)合在一起的钻机标准,但各公司均有自已的绞车、天车、游车、大钩、水龙头、转盘、传动装置、钻井泵、井架和底座等主机标准,API的相关规范和推荐作法,它们均采用。

根据钻井公司的要求,将这些主机配套成钻机,很机动灵活。

当确定钻机钻深能力时,下列因素都是重要的:井架承载能力;提升系统承载能力;动力机组功率;绞车功率及负荷能力;钻井泵功率;钻台高度及承载能力;转盘开口及承载能力等。

上述诸多因素中绞车性能是最基础的因素,它是将动力转换成提供起升负荷能力的源泉,无怪乎美国人把绞车视为钻机。

由于钻柱质量是决定井深很重要的出发点,他们的设备标准中唯独绞车标有井深参数。

最初是以41/2英寸钻杆为计算井深基础,虽然后来出现5英寸无细螺纹钻杆,其水力和承载性能比41/2英寸钻杆为好,但绞车产品已经形成,所以仍沿用原来的41/2英寸钻杆所标定的井深。

用5英寸钻杆钻井时,额定井深的钻杆质量要增大一些,标定井深要打点折扣。

由于绞车使用说明书中均有游动系统绳数与各档载荷能力表和提升曲线,实际钻井作业可根据需要按这些表或曲线来选择载荷和速度。

80年代后期,美国很多公司的样本在绞车参数中“41/2”字样已不再注明。

几十年来美国钻机的主机在总体上基本没有变化,对比了National公司1976-1977年绞车参数与1998-1999年National-Oilwell两公司合并后公布的绞车参数与性能数据完全一样;Emsco公司也基本如此,两公司绞车载荷参数见表3~12。

它们摘至1998-1999年National-Oilwell样本和1986-1987年Emsco公司样本,供参阅。

表3National-Oilwell公司绞车载荷参数(表3~8)80B(机械驱动M)、80UE(电动E)(1 000 hp 12 000 ft)表4110M、110UE(1 500 hp 16 000 ft)表51320M、1320UE(2 000 hp 20 000 ft)表61625M、1625DE(3 000 hp 25 000 ft)表7M-3000、E-3000(3 000 hp 30 000 ft)表82040-E(4 000 hp 40 000 ft)表9Emsco公司绞车载荷参数表(表9~12)D-3-Ⅲ(机械驱动M)、D -3-Ⅱ(电驱动E)(1 000 hp 14 500 ft)表10C-1-Ⅲ(M)、C -1-Ⅱ(E)(1 500 hp 16 000 ft)表11C-2-Ⅲ(M)、C -2-Ⅱ(E)(2 000 hp 25 000 ft)表12C-3-Ⅲ(M)、C -3-Ⅱ(E)(3 000 hp 30 000 ft)*表示额定井深钻柱质量载荷(下同)我国于1978年曾分别与美国Ideco、National两公司进行过技术座谈,分析这些资料和美国其他公司的绞车和钻机情况后,可以得出他们一般的几点技术作法。

a)井深范围下限是额定井深的55%~70%。

b)额定井深钻柱质量取41/2英寸钻杆中间壁厚带接头质量27.5 kg/m(18.5 lb/ft)加钻铤后,平均以30 kg/m(20 lb/ft)乘以额定井深来计算钻柱质量(见表3~12中带*者)。

(苏联新系列、罗马尼亚F系列钻机也以30 kg/m计算)。

表13k取值游动系统效率对比c)额定井深钻柱质量的提升钩速要满足0.5~0.6 m/s(100~120 ft/min)的要求,以此考虑机械和绳系效率后来决定绞车输入功率。

超深井钻机这一钩速还要高些。

d)功率为735 kW(1 000 hp)及其以上的绞车,钻井绳数一般采用8或10绳;功率为550 kW(750 hp)以下采用6绳。

e)通常最大绳数比钻井绳数多4或6绳,以得到较大的载荷增益。

f)钻井时钢丝绳安全系数不小于3,下套管不小于2。

g)功率为735 kW(1 000 hp)及以上绞车的滚筒尺寸其直径与绳径比,一般为20倍或大一些,钻井时起一28 m(93 ft)立根在滚筒上缠绕不超过3层;下套管用最大绳数起1立根则到第4层,但未有到5层上去的。

层数太多对钢丝绳寿命不利。

h)游动系统效率计算公式[1]ηT=k(1-kn)/[n(1-k)]式中,k为1根绳和滑轮效率;n为悬吊绳数。

k值有取0.98,0.97,0.96等。

API取0.96,National公司取0.972,Emsco公司按API取0.96。

对这2种k值各绳系数效率见表13。

i)功率为550 kW(750 hp)及以上的绞车总体结构一般采用3轴结构(输入、变速、滚筒),从输入轴至滚筒轴的绞车机械效率取0.904。

j)为考虑钻井安全,在钻井绳数下绞车最低档(Ⅰ档)速度的配置要满足当柴油机可能出现故障时,用输入功率的1/2或1台柴油机功率能以一定的钩速提起额定井深钻柱质量(National这一钩速为0.15~0.2m/s,30~40 ft/min)。

31999年修订标准技术分析3.1额定井深与井深范围修订标准将钻机划分为9级。

其中部分钻机额定井深对应原标准井深有所调整,如ZJ32型调整为ZJ40型,ZJ45型调整为ZJ50型,ZJ60型调整为ZJ70型,ZJ80型调整为ZJ90型等(见表2)。

这与美国多数公司将1 000 hp绞车定为3 660~4 420 m,1 500 hp 定为4 900 m,2 000 hp 定为6 100 ~6700 m,3 000 hp定为9 144 m等是一致的。

如此处理对我国钻机出口和对外承包钻井工程有利。

修订标准井深范围其下限是额定井深的50%~70%,也与美国多数公司一致。

这是一种通常作法,并非经济性论证的结果。

3.2绞车功率与钩速修订标准确定每级钻机的绞车额定输入功率均不低于美国,提升额定井深钻柱质量(以下简称钻柱载荷)的钩速也不低于美国,达到0.50~0.63 m/s(98~124ft/min)。

钩速按下式计算。

vH=75PR.ηDW.ηT/FH=75PH/FH,式中,vH为大钩提升钩速,m/s;PR为绞车额定输入功率,hp;PH为大钩钩功率,hp;ηDW为绞车机械效率,取0.904;ηT为钻井绳数时的游动系统效率(按表13,National公司值);FH为额定井深钻柱载荷kg,对41/2英寸钻杆,FH=30 kg/m×该额定井深;对5英寸钻杆FH=36 kg/m×该额定井深。

计算结果与美国对比见表14。

ZJ10型~ZJ120型钻机的钩速分别达到107,118,108,98,98,114,110,124,124 ft/min。

5英寸钻柱的钩速也达到同样水准。

表14绞车功率与钩速对比注:*两公司钻井绳数按该公司绞车“绳系与钩载表”(表3~12)选择与钻柱载荷相近的绳数确定的。

3.3钻井绳数与最大绳数、钢丝绳直径上文提到的绞车功率或钩功率只是一种能力确定,对绞车系统和游动绳系实现这一钩速与钩载要涉及一系列因素,如绳数、绳拉力、绳径、滚筒尺寸与旋转速度、离合器扭矩等。

这些因素如何比较优化地匹配,是具体设计时要确定的问题,但其中绳系是首要因素,它是决定其他因素的基础。

由于钩速与钩载除与绞车输入功率成正比外,还与提升系统绳数有关,也就是说,要满足提升钻柱载荷达到要求的100~120 ft/min的钩速标定在什么绳数下的问题,这就是钻井绳数的概念。

它影响着钻机的性能,标准中需要确定这一参数。

钻井绳数在美国没有统一规定,National公司设计准则是,对1 000 hp及以上的绞车钻井绳数定为8绳,用此绳数提升钻柱载荷设在第Ⅲ档上,Emsco公司也基本相近;在这样前提下,设计派生出各档、各绳数的钩载能力(见表3~12)。

钻井时是否一定要用钻井绳数?如果井身结构出现的载荷小于、等于或略大于钻柱载荷,为减少起下钻时间,提高钻井时效,一直使用钻井绳数是合算的;若出现的载荷很大或下很重的套管,是先用钻井绳数然后倒绳,还是一次穿到最大绳数,就要权衡地层复杂情况与时间得失由钻井工程来考虑。

最大绳数是为取得更大载荷增益能力而设计的,确定多少根为宜?它除考虑钢丝绳安全系数及其他承载件允许条件外,还应考虑在滚筒上缠绳层数不要太多。

因为当下技术套管(一般最重)倒到最大绳数时还要继续钻井,仍要进行起下钻作业,由于用最大绳数起28 m立根的缠绳量比钻井绳数多,导致在滚筒上缠绳层数多。

按API RP 9B推荐作法要求,在滚筒上缠绕的钢丝绳最好不要超过3层。

所以确定最大绳数时要顾及层数原则(API RP 9B推荐:如果用一个合适的卡子,将活绳头卡紧在滚筒上,固定圈数有9圈就足够了,如果滚筒直径为φ660 mm或更大些,则5圈就够了。