点焊过程控制记录样表

焊接工作记录表

工程名称临沂金锣文瑞高低温车间制冷设备配件维修分项工程名称氨制冷系统安装日期2015.5.12 管线号G0105-350 焊接方法氩弧焊打底,手工电弧焊盖面设备名称压力管道环境温度25℃相对湿度40%所用焊接工艺文件焊接作业指导书、焊接工艺评定报告焊口编号焊材焊接电源焊接电流(A)电弧电压(V)焊接速度(cm/min)施焊焊工牌号规格编号种类极性G0105 -B1 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B2 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B3 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B4 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B5 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B6 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B7 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B8 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申备注:注:焊缝返修亦用此表。

钢板焊接质量验收记录表

专业工长(施工员)

施工班组长

项目专业质量检查员:年月日

监理(建设)单位验收结论

专业监理工程师:

(建设单位项目专业技术负责人)年月日

钢板焊接质量验收记录表

单位(子单位)工程名称

分部(子分部)工程名称

验收部位

施工单位

项目经理

分包单位

分包项目经理

施工执行标准名称及编号

施工质量验收规范的规定

施工单位检查评定记录

监理(建设)

单位验收记录

主控项目

1

焊接材料品种、规格

第4.3.1条

2

焊接材料复验

第4.3.2条

3

材料匹配

第5.2.1条

4

焊工证书

第5.2.2条

5

焊接工艺评定

第5.2.3条

6

内部缺陷

第5.2.4条

7ห้องสมุดไป่ตู้

组合焊缝尺寸

第5.2.5条

8

焊缝表面缺陷

第5.2.6条

一般项目

1

焊接材料外观质量

第4.3.4条

2

预热和后热处理

第5.2.7条

3

焊缝外观质量

第5.2.8条

4

焊缝尺寸偏差

第5.2.9条

5

凹形角焊缝

第5.2.10条

6

焊缝观感

第5.2.11条

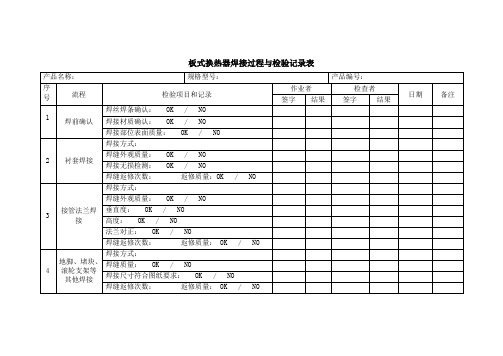

焊接过程与检验记录表

产品名称:

规格型号:

产品编号:

序号

流程

检验项目和记录

作业者

检查者

日期

备注

签字

结果

签字

结果1ຫໍສະໝຸດ 焊前确认焊丝焊条确认: OK / NO

焊接材质确认:OK / NO

焊接部位表面质量:OK / NO

2

衬套焊接

焊接方式:

焊缝外观质量:OK / NO

焊接无损检测:OK / NO

焊缝返修次数:返修质量:OK / NO

3

接管法兰焊接

焊接方式:

焊缝外观质量:OK / NO

垂直度:OK / NO

高度:OK / NO

法兰对正:OK / NO

焊缝返修次数:返修质量:OK / NO

4

地脚、堵块、滚轮支架等其他焊接

焊接方式:

焊缝质量:OK / NO

焊接尺寸符合图纸要求:OK / NO

焊缝返修次数:返修质量:OK / NO

碰焊机调试记录表

碰焊机调试记录表一、调试记录表概述碰焊机调试记录表是用于记录碰焊机调试过程中的各项参数和操作记录的表格。

通过填写这个表格,可以清楚地了解到碰焊机的工作状态以及调试过程中的各种情况,有助于对碰焊机进行有效的调试和维护。

二、调试记录表的填写要点1. 日期和时间:记录调试的具体日期和时间,以便后续分析和跟踪。

2. 调试人员:填写进行调试的人员姓名,以便日后查阅和交流。

3. 调试项目:列出需要调试的项目,如电源、电路板、焊接头等。

4. 参数设置:记录调试时使用的各项参数,如温度、电流、电压等。

5. 操作步骤:详细记录调试的具体操作步骤,包括开机、关闭、调节等。

6. 调试结果:记录每个调试项目的结果,如是否达到预期效果、存在的问题等。

7. 备注:对调试过程中的问题、特殊情况或其他需要说明的事项进行备注。

8. 签字:调试人员在完成调试后需在表格中签字确认。

三、调试记录表的填写示例日期和时间:2022年10月10日 10:00-12:00调试人员:张三调试项目:1. 电源调试参数设置:- 输入电压:220V- 输出电压:24V操作步骤:1) 打开电源开关,检查电源指示灯是否亮起。

2) 调节输出电压至24V,观察电压表显示是否正常。

调试结果:- 电源指示灯亮起,电压表显示正常,电源调试通过。

2. 温度调试参数设置:- 设定温度:300°C操作步骤:1) 打开碰焊机,将温度设定为300°C。

2) 等待一段时间,观察温度表显示是否稳定在设定温度。

调试结果:- 温度表显示稳定在300°C,温度调试通过。

3. 焊接头调试参数设置:- 焊接时间:3秒操作步骤:1) 准备焊接头,将焊接时间设定为3秒。

2) 将焊接头放置在工作台上,按下焊接按钮进行焊接。

调试结果:- 焊接头焊接完毕,焊接时间为3秒,焊接头调试通过。

备注:- 在温度调试过程中,发现温度表显示不稳定,经检查发现温度传感器松动,重新固定后问题解决。

用于电阻点焊电源的一种控制策略——预测-优选控制

息, 故对 各 次点 焊过 程 的各对 应半 周 的控 制效益 信 息进 行 比较 、 综合 、 优化 。 在 采用 某 一规 范 参数 进 行

( m, n 一 3 ) 、 E , n 一 2 ) 、 E , n 一 1 ) 预测 的第 n个 半 周 可

m, n ) = m, n - 1 ) + E m, n - 1 ) ,

D

( 2 )

E , n 一 1 ) 可根 据 E , n 一 2 ) 及其 变 化速 度 E”

图l 电 阻点 焊 过 程 控 制 示 意

( m, n 一 2 ) 推 导而 得

Fi g . 1 Co n t r o l s c h e me o f r e s i s t a n c e s p o t we l d i n g

维普资讯

维普资讯

研 究 与 设 计

雹晖撤

第3 7 卷

E r ( m, n 一 1 ) 及 其变 化速 度E , r / - 1 ) 预 测第 / 2个 半 周

可能 的控 制效 益 m, 2 / )

m n ) - - I f ( 2 / ) 一 m (

, , ,

m, n ) 动 态 反 映每 次 触 发 的实 际通 电效 果 , E ( m, n ) 动态 反映负 载 的变 化情况 。 根据 连续多个 已通

E o ( 2 , 、 E r ( 2 , 、 A E ( 2 , 。 将I △ 2 , I 与I △ E ( 1 , I 进行 比较 : 如I A E ( 2 , I <I A E ( 1 , I , 则分 别将

碰焊机调试记录表

碰焊机调试记录表调试日期:XXXX年XX月XX日调试人员:XXX调试目标:对碰焊机进行调试,确保其正常运行和焊接质量一、调试前准备工作1. 确认碰焊机是否安装正确,包括电源接线、气源接入等。

2. 检查焊接参数设定,包括焊接电流、焊接时间等。

3. 检查焊接工件,确保其表面光洁、无杂质。

二、调试过程记录1. 开机自检将碰焊机接通电源,观察是否正常开机,检查各个仪表的显示是否正常。

2. 焊接参数设定根据焊接工件的要求,设定合适的焊接参数,包括焊接电流、焊接时间等。

3. 热压头调试将热压头调至合适的温度,确保其能够提供足够的热量来完成焊接过程。

4. 焊接工件定位将焊接工件放置在焊接台面上,进行合适的定位,确保焊接位置准确。

5. 运行碰焊机将焊接工件放置在焊接台面上,按下启动按钮,观察碰焊机的运行情况。

6. 检查焊接质量完成焊接后,检查焊点的牢固程度和外观质量,确保焊接质量符合要求。

7. 调试记录记录每一次的调试结果,包括焊接参数、焊接质量等。

三、调试结果分析根据调试记录,分析碰焊机的运行情况和焊接质量,进一步优化参数设定和操作流程。

1. 运行情况分析根据调试记录,分析碰焊机的运行情况,包括启动速度、运行稳定性等。

2. 焊接质量分析根据调试记录,对焊接质量进行分析,包括焊点牢固程度、焊接外观等。

3. 问题及解决方案记录在调试过程中遇到的问题,并提出相应的解决方案,以便在后续调试中避免类似问题的出现。

四、调试总结根据调试结果分析,总结碰焊机的调试情况,包括优点、不足以及改进方向。

1. 优点总结根据调试结果,总结出碰焊机的优点,包括运行稳定性、焊接质量等。

2. 不足总结根据调试结果,总结出碰焊机的不足之处,包括参数设定不准确、操作流程复杂等。

3. 改进方向根据调试结果,提出碰焊机的改进方向,包括优化参数设定、简化操作流程等。

五、调试结论根据调试总结,得出对碰焊机的调试结论,包括推荐使用、继续优化等。

六、调试附件附上调试记录表、调试结果分析表、调试总结表等相关附件,以便后续参考和备案。

碰焊机调试记录表

碰焊机调试记录表一、调试目的本次调试的目的是对碰焊机进行调试,确保其正常工作。

通过检查和测试,寻找潜在问题并解决,以保证设备的稳定性和可靠性。

二、调试时间本次调试工作于XX年XX月XX日开始,调试过程历时XX天,于XX 年XX月XX日结束。

三、调试人员本次调试工作由以下人员组成:1. 主调试人员:XXX2. 辅助调试人员:XXX四、调试步骤及结果1. 现场查看在开始调试前,调试人员首先对碰焊机进行了现场查看,确认了设备的基本状况和安装情况。

检查包括设备的外观、电源连接、线缆连接等。

经过查看,设备外观完好,电源和线缆连接良好,无明显故障。

2. 电气检测接下来,调试人员对碰焊机进行了电气检测,包括电源电压、电流、接地情况等方面的测试。

测试结果显示,电源电压稳定,电流正常,接地良好,符合要求。

3. 功能测试为了确保碰焊机的各项功能正常工作,调试人员进行了功能测试。

测试包括碰焊机的自动/手动切换、气缸动作、加热温度控制等功能。

经过测试,所有功能均正常,无异常情况。

4. 焊接效果测试为了验证碰焊机的焊接效果,调试人员进行了焊接效果测试。

测试包括焊接点的牢固程度、焊接接头的质量等方面的评估。

测试结果显示,焊接点牢固可靠,焊接接头质量良好,符合要求。

5. 故障排除在调试过程中,调试人员发现了一些小问题,并进行了相应的故障排除。

问题主要包括线缆接触不良、控制面板故障等。

通过认真检查和修复,所有问题得到了解决,并确保设备的正常运行。

6. 调试总结经过以上步骤的调试,碰焊机经过检查和测试,各项指标均符合要求。

设备正常工作,各项功能正常,焊接效果良好。

调试人员对调试过程进行了总结,并记录了相关的调试参数和结果。

五、调试结论经过本次调试,碰焊机经过检查和测试,各项指标均符合要求。

设备能够正常工作,各项功能正常,焊接效果良好。

调试结果显示,碰焊机达到了预期的调试目标。

调试人员对调试过程进行了总结,并提出了一些建议和改进措施,以进一步提高设备的性能和稳定性。

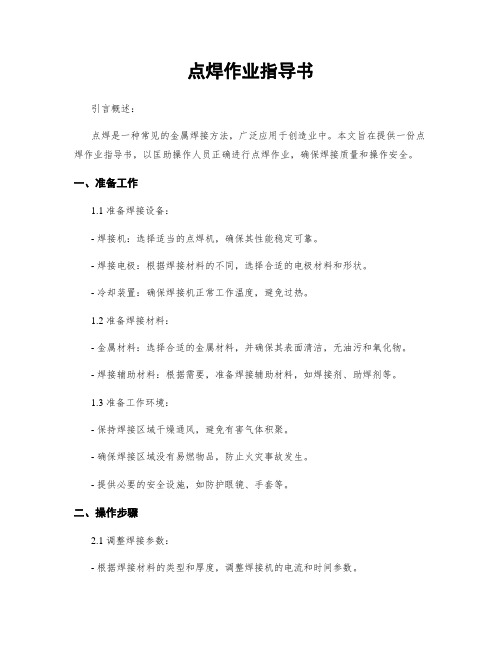

点焊作业指导书

点焊作业指导书引言概述:点焊是一种常见的金属焊接方法,广泛应用于创造业中。

本文旨在提供一份点焊作业指导书,以匡助操作人员正确进行点焊作业,确保焊接质量和操作安全。

一、准备工作1.1 准备焊接设备:- 焊接机:选择适当的点焊机,确保其性能稳定可靠。

- 焊接电极:根据焊接材料的不同,选择合适的电极材料和形状。

- 冷却装置:确保焊接机正常工作温度,避免过热。

1.2 准备焊接材料:- 金属材料:选择合适的金属材料,并确保其表面清洁,无油污和氧化物。

- 焊接辅助材料:根据需要,准备焊接辅助材料,如焊接剂、助焊剂等。

1.3 准备工作环境:- 保持焊接区域干燥通风,避免有害气体积聚。

- 确保焊接区域没有易燃物品,防止火灾事故发生。

- 提供必要的安全设施,如防护眼镜、手套等。

二、操作步骤2.1 调整焊接参数:- 根据焊接材料的类型和厚度,调整焊接机的电流和时间参数。

- 确保焊接参数的准确性,避免焊接质量不稳定。

2.2 准备焊接位置:- 将待焊接的金属材料放置在焊接机的工作台上。

- 确保焊接位置的平整度和稳定性,避免焊接过程中的位移和变形。

2.3 进行焊接操作:- 将焊接电极与金属材料接触,按下焊接机的启动按钮。

- 等待设定的焊接时间,确保焊接质量达到要求。

- 松开焊接电极,完成一次焊接操作。

三、质量控制3.1 检查焊接质量:- 检查焊接点的焊缝是否均匀、坚固。

- 检查焊接点的外观是否平整、无明显裂纹。

3.2 测试焊接强度:- 使用合适的测试设备,进行焊接强度测试。

- 确保焊接点的强度符合设计要求。

3.3 记录焊接参数和质量数据:- 记录每次焊接的参数设置和质量数据。

- 对于不合格的焊接点,及时调整参数并进行修复。

四、操作安全4.1 佩戴个人防护装备:- 在进行点焊作业时,操作人员应佩戴防护眼镜、手套等个人防护装备。

4.2 遵守操作规程:- 操作人员应严格遵守点焊作业的操作规程,不得擅自更改焊接参数。

4.3 注意电气安全:- 在操作焊接机时,应确保焊接机的电源接地良好,避免触电事故发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.0~5.0

电流维持时间2(ms)

0.0~5.0

电流下降时间(ms)

0.0~3.0

左端加压力(kgf)

0.9~1.5

右端加压力(kgf)

0.9~1.5

进口气压(MPa)

0.3~0.45

操作者

点焊过程检验记录

日期:点焊机机台编号:记录编号:SY-QP-09-R02

时间

项目

标准

要求

点焊机设备参数确认记录

日期:点焊机机台编号:记录编号:SY-QP-09-R01

时间

项目

标准

要求

针端间距(mm)

0.5~0.9

电极行程(mm)

4.0~8.0

电极圆形(mm)

1.1~1.5

针端长度

3.5~12

焊接电流1(KA)

1.6~1.9

焊接电流2(KA)

1.6~1.9

电流上升时间(ms)

0.0~3.0

垂直拉力确认(N)

生产数量(pcs)

N/A

抽样数量(pcs)

焊点缺陷机会数

虚焊

漏漏

错焊

焊坏焊距超限焊Fra bibliotek发黑其他

焊点缺陷DPM

判定

N/A

不良品处理记录

N/A

操作者

检验员