第七章液压基本回路(含习题)

第七章 液压基本回路

释压、平衡等回路。

3

一、调压回路

功用

1、使液压系统整体 或某一部分的压 力保持恒定或不 超过某个数值。

4

2、可以实现多级压力 的变换。 •当 DT+ 时,p = pB

pA p

•当 DT- 时,p = pA

pB DT

5

6

二、减压回路

作用:使系统中的某一部分油路具有较低的稳定 压力。 关于回路的几点说明:

32

整理(1),(2),(3)式,可得:

33

2、机械特性曲线

34

由图可知:当溢流阀的调整压力pp和节流

阀的通流截面积AT1调定之后 1)、对于调速阀而言: F↑↓ →v 不变 2)、对于节流阀而言: ①、F↑↓ →v↓↑ ②、当F=A1pp时,v = 0 即活塞停止运动; ③、定压式节流调速回路的承载能力是不 受AT1的变化影响的。

35

(三)、回路速度刚性:活塞运动速度受负 载影响的程度,它是回路对负载变化抗 衡能力的一种说明。

某处的斜率↓→kv↑→机械特性越硬→活塞 运动速度受负载变化的影响↓→活塞在负载下 的运动越平稳。

36

影响kv的因素: 1、当AT1不变时,F↓→kv↑ 2、当F不变时,AT1↓→kv↑ 3、pp↑或A1↑或φ↓→ kv↑ (pp,A1,φ的变化受其它条件的限制)

3、效率

1)、当液压缸在恒载下工作时(F不变):

影响因素:①、当q1∕qp↑(或△q↓) → ηc↑ ②、当p1∕pp↑(F↑) → ηc↑

39

2)、当液压缸在变载下工作时: 当AT1不变时,若F↑↓→p1↑↓→q1 ↓↑

∵ P1= p1q1

∴ 当p1= 0 或 p1= pp 时,P1= 0 因此,当p1在0 ~ pp之间变化时,P1有一 最大值,即:

第七章液压基本回路含习题

定量泵 —变量马达调速回路

nm = qp·ηvm/Vm = np·Vp·ηvp·ηvm/Vm

Tm =Δp·Vm·ηmm/(2π) Pom= 2π· nm·Tm= p ·qp·ηom

特点: 输出转速 nm 随马达排量 Vm 而变化; 马达输出功率恒定; 无溢流损失和节流损失,效率高; 当 Vm→0 时,nm→∞,故不宜用变量马达来 反向。 适用于具有恒功率负载特性且调速范围不大

定量泵系统

变量泵系统

限压回路

Pressure regulated from remote port 远程调压回路 Fig. 7-1 a )

主阀(先导式溢流阀 )的调定压力应高于远 程调压阀( 直动式溢流阀 )的最高压力值。主溢 流阀不起调压作用,泵的工作压力由远程调压阀 调节。

Multistage pressure regulated circuit 多级调压回路 Fig. 7-1 b )

卸荷溢流阀

限压式变量泵卸荷回路

6. Pressure counter-balance circuit 平衡回路 Fig.7-5

防止立式执行机构因自重而自行下落,或在其下 行时避免出现失控超速的回路。

内控式平衡阀平衡回路 Fig.7-5 a)

用于物重变化不大的场合。 外控式平衡阀平衡回路 Fig.7-5 c) 液控单向阀平衡回路 Fig.7-5 b)

使油泵在很小的输出功率下运转。 二位二通换向阀卸荷回路

卸荷彻底,但冲击大。 换向阀中位机能卸荷回路 Fig. 7-2 a )

利用 M 、H 、K 型换向滑阀处于中位时卸荷。 结构简单,但在压力较高、流量较大的回路 中将产生换向阀换切的冲击 。

二位二通换向阀卸荷回路

统系至

M型中位机能换向阀的卸荷回路

液压基本回路答案

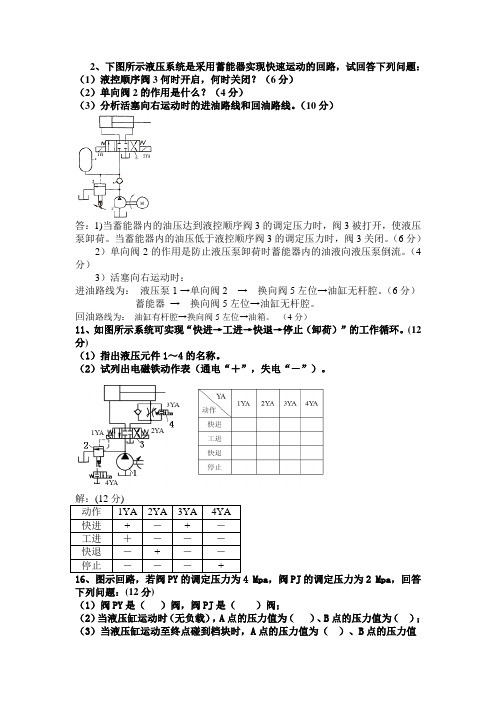

2、下图所示液压系统是采用蓄能器实现快速运动的回路,试回答下列问题:(1)液控顺序阀3何时开启,何时关闭?(6分)(2)单向阀2的作用是什么?(4分)(3)分析活塞向右运动时的进油路线和回油路线。

(10分)答:1)当蓄能器内的油压达到液控顺序阀3的调定压力时,阀3被打开,使液压泵卸荷。

当蓄能器内的油压低于液控顺序阀3的调定压力时,阀3关闭。

(6分)2)单向阀2的作用是防止液压泵卸荷时蓄能器内的油液向液压泵倒流。

(4分)3)活塞向右运动时:进油路线为:液压泵1 →单向阀2 → 换向阀5左位→油缸无杆腔。

(6分)蓄能器→ 换向阀5左位→油缸无杆腔。

回油路线为:油缸有杆腔→换向阀5左位→油箱。

(4分)11、如图所示系统可实现“快进→工进→快退→停止(卸荷)”的工作循环。

(12分)(1)指出液压元件1~4的名称。

(2)试列出电磁铁动作表(通电“+”,失电“-”)。

4 Mpa,阀PJ的调定压力为2 Mpa,回答下列问题:(12分)(1)阀PY是()阀,阀PJ是()阀;(2)当液压缸运动时(无负载),A点的压力值为()、B点的压力值为();(3)当液压缸运动至终点碰到档块时,A点的压力值为()、B点的压力值为()。

解:(1)溢流阀(2分)、减压阀(2分);(2)活塞运动期时p A=0 (2分);p B=0 (2分)(3)工件夹紧后,负载趋近于无穷大:p A=4MPa(2分);p B=2MPa(2分)。

21、如图所示液压系统,完成如下动作循环:快进—工进—快退—停止、卸荷。

试写出动作循环表,并评述系统的特点。

解:电磁铁动作循环表1Y A 2Y A 3YA 4YA快进+———工进+—+—快退—+——停止、卸荷———+特点:先导型溢流阀卸荷回路卸荷压力小冲击小,回油节流调速回路速度平稳性好,发热、泄漏节流调速影响小,用电磁换向阀易实现自动控制。

23、如图所示液压系统可实现快进—工进—快退—原位停止工作循环,分析并回答以下问题:(1)写出元件2、3、4、7、8的名称及在系统中的作用?(2)列出电磁铁动作顺序表(通电“+”,断电“-”)?(3)分析系统由哪些液压基本回路组成?(4)写出快进时的油流路线?解:(1)2——35DY,使执行元件换向3——22C,快慢速换接4——调速阀,调节工作进给速度7——溢流阀,背压阀8——外控内泄顺序阀做卸荷阀(2)电磁铁动作顺序表(3)三位五通电电液换向阀的换向回路、进口调速阀节流调速回路20.单向行程调速阀的快、慢、快换速回路、差动连接快速回路、双泵供油快速回路图示为某一组合机床液压传动系统原理图。

液压与气压传动 第七章 液压基本回路

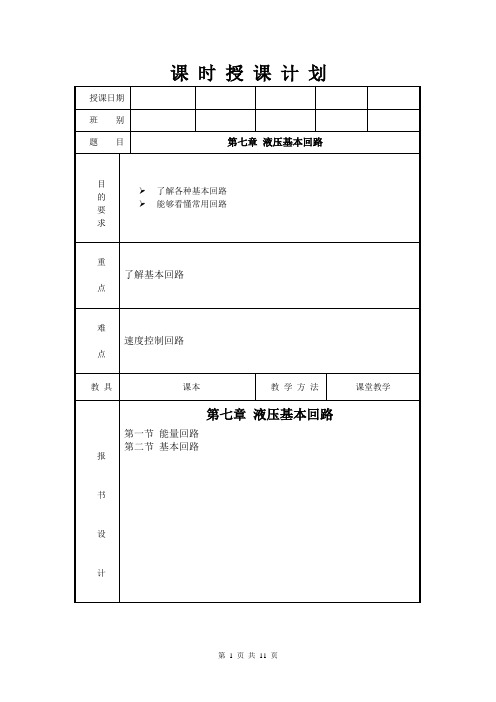

课时授课计划教学过程:复习: 1、滤油器的结构及功能2、蓄能器的功能3、油箱的结构4、管路、接头、热交换器的种类。

新课:第七章液压基本回路第一节能量回路一、定量泵—溢流阀组成的液压能源回路图7-1所示的能源回路的优点是:结构简单,反应迅速,压力波动比较小。

缺点是:由于定量泵不能改变输出流量,在负载不需要全流量工作时,多余的流量通过溢流阀流回油箱,所以效率较低,尤其当负载流量为零时,泵的流量几乎全部由溢流阀溢流,泵的输出功率绝大部分消耗在溢流阀的节流口上,这将产生大量的热,使油温很快升高。

因此,这种能源一般用在供油压力较低的液压系统中。

能源系统的流量按系统的峰值流量设计,如果伺服所需要的峰值流量的持续时间很短,并且允许供油压力有一定变动,则可以用蓄能器贮存足够的能量以适应短期峰值流量的要求,以减小泵的容量,并使功率损失和油温升高小些。

蓄能器还可起到减小泵的压力脉动和冲击的作用,使系统工作更加平稳。

二、定量泵—蓄能器—自动卸荷阀组成的液压能源回路图7-2所示的液压能源回路克服了图7-1所示回路溢流损失大的缺点,其特点是结构比较简单,功率损失小,适用于高压,但压力波动较大,并且由于供油压力在一定范围内缓慢变化,对伺服系统将引起伺服放大系数的变化,因而对某些要求较高的系统不合适。

另外,所用元件较多,为了使泵有较长时间的卸荷,蓄能器的容量较大,整个能源装置的体积、重量都较大。

这种能源回路一般用在峰值流量系统只有很微小的运动的间歇工作系统中。

三、恒压力变量泵式(自动调压泵)液压能源回路图7-3所示为恒压力变量泵式(自动调压栗〉液压能源回路。

这种能源回路的优点是输出流量取决于系统的需要,因而效率高,经济效果好,适用于高压和大功率系统,既适用于流量变化很大的系统,也适用于间歇工作的系统,为目前航空液压伺服系统所广泛采用。

第二节基本回路一、顺序动作回路顺序动作回路是实现多个并联液压缸顺序动作的控制回路。

按控制方式不同,可分为压力控制、行程控制和时间控制三类。

液压传动第七章液压基本回路

思考题与习题7-1试说明由行程阀与液动阀组成的自动换向回路的工作原理。

泵压p p、溢流功率损失ΔP y和回路效率η。

⑵当A T=0.01㎝2和0.02㎝2时,若负载F=0,则泵压和缸的两腔压力p1和p2多大?⑶当F=10kN时,若节流阀最小稳定流量为50×10-3 L/min,对应的A T和缸速νmin多大?若将回路改为进油节流调速回路,则A T和νmin多大?232两项比较说明什么问题?7-6能否用普通的定值减压阀后面串联节流阀来代替调速阀工作?在三种节流调速回路中试用,其结果会有什么差别?为什么?q=30L/min。

不计管道和换向阀压力损失。

试问:⑴欲使缸速恒定。

不计调压偏差,溢流阀最小调定压力p y多大?⑵卸荷时能量损失多大?⑶背压若增加了Δp b,溢流阀定压力的增量Δp y应有多大?7-9如图所示,双泵供油、差动快进—工进速度换接回路有关数据如下:泵的输出流量q1=16L/min,q2=16L/min,所输油液的密度ρ=900㎏/m3,运动粘度υ=20×10-6㎡/s;缸的大小腔面积A1=100cm2,A2=60 cm2;快进时的负载F=1kN;油液流过方向阀时的压力损233失Δpυ=0.25MPa,连接缸两腔的油管ABCD的内径d=1.8㎝,其中ABC段因较长(L=3m),计算时需计其沿程压力损失,其它损失及由速度、高度变化形成的影响皆可忽略。

试求:⑴快进时缸速v和压力表读数。

⑵工进时若压力表读数为8MPa,此时回路承载能力多大(因流量小,不计损失)?液控顺序阀的调定压力宜选多大?7-10图示调速回路中,泵的排量V P=105ml/r,转速n P=1000r/min,容积效率ηvp=0.95。

溢流阀调定压力p y=7MPa。

液压马达排量V M=160ml/r,容积效率ηvM=0.95,机械效率ηmM=0.8,负载扭矩T=16N·m。

节流阀最大开度A Tmax=0.2㎝²(可视为薄刃孔口),其流量系数C q=0.62,油液密度ρ=900㎏/m³.不计其它损失.试求: ⑴通过节流阀的流量和液压缸⑴缸的左腔压力p1;⑵当负载F=0和F=9000N时的右腔压力p2;⑶设泵的总效率为0.75,求系统的总效率。

液压传动-第7章液压基本回路

第7章液压基本回路•液压基本回路是为了实现特定的功能把有关的液压元件组合起来的典型油路结构;•液压基本回路是组成液压系统的基础。

液压基本回路包括:*压力控制回路*速度控制回路*方向控制回路*多执行元件回路7.1 压力控制回路功能:控制液压系统整体或局部的压力,主要包括:▪调压回路▪减压回路▪增压回路▪卸荷回路▪平衡回路▪保压回路1、调压回路•功能:调定和限制液压系统的压力恒定或不超过某个数值。

•一般用溢流阀来实现这一功能。

•调压回路的分类:•单级调压回路•多级调压回路•无级调压回路先导式溢流阀电液比例溢流阀2、减压回路•功能:使液压系统中某一部分油路的压力低于主油路的压力设定值。

•一般用减压阀来实现这一功能。

•减压回路的分类:•单级减压回路•多级减压回路•无级减压回路3、增压回路•功能:提高系统中局部油路中的压力,使局部压力远高于系统油源的压力。

•单作用增压回路:只能间歇增压。

4、卸荷回路•功能:在执行元件短时间不工作时,不需要频繁启、停原动机,而是使泵源在很小的输出功率下运转。

•卸荷的实质:使液压泵的输出流量或者压力接近于零,分别称为流量卸荷与压力卸荷。

•卸荷方式:•用换向阀中位机能的卸荷回路(压力卸荷)•用先导型溢流阀的卸荷回路(压力卸荷)•限压式变量泵的卸荷回路(流量卸荷)•采用蓄能器的保压卸荷回路换向阀M、H、K型中位机能均可实现压力卸荷限压式变量泵可实现保压卸荷用先导型溢流阀实现的压力卸荷卸荷时采用蓄能器补充泄漏保持液压缸大腔的压力限压式变量泵工作原理及特性曲线5、平衡回路•功能:使承受重力作用的执行元件的回油路保持一定背压,以防止运动部件在悬空停止期间因自重而自行下落,或因自重而超速失控。

采用单向顺序阀不可长时间定位采用液控单向阀定位可靠单向节流阀用于平稳下行6、保压回路•功能:使系统在执行元件不动或仅有微小位移的工况下保持稳定的压力。

•保压性能有两个指标:保压时间和压力稳定性。

电接触式压力表4监视预设压力的上下限值,控制换向阀2动作,液控单向阀3实现保压蓄能器保压卸荷回路7.2 速度控制回路控制与调节液压执行元件的速度。

液压与气动传动第七章液压基本回路

图7-13b 调速特性曲线

q1

当进入液压缸的工作流量为 、泵的供油

q q 流量应为

,供油压力p为 ,1 此时

p 液压缸工作腔压力的p正常工作范围是

p2

A2 16)

回路的效率为 :

c

(p1

p2 AA12)q1 ppqp

p1 p2 pp

A2 A1

(7-17)

(2)差压式变量泵和节流阀的调速回路

图7-6a 采用电接触式压力表控制的保压回路

2. 采用蓄能器的保压回路 图7-6b 采用蓄能器的保压回路

3.采用辅助泵的保压回路 图7-6c 采用辅助泵的保压回路

7.2 速度控制回路

7.2.1 速度调节与控制原理 7.2.2 定量泵节流调速回路 7.2.3 容积调速回路 7.2.4 快速运动回路

7.1.5 平衡回路 平衡回路的作用: 1.采用单向顺序阀的平衡回路

图7-5a 采用单向顺序阀的平衡回路

2.采用液控单向阀的平衡回路 图7-5b 采用液控单向阀的平衡回路

3.采用远控平衡阀的平衡口路 图7-5c 采用远控平衡阀的平衡回路

7.1.6 保压回路 保压回路的功能: 1.采用电接触式压力表控制的保压回路

(3)三种调速回路的刚度比较。根据式(7-12),可得速度负载 特性曲线,如图7-9b所示。

(4)三种调速回路功率损失的比较。旁路节流调速回路只有节流 损失,而无溢流损失,因而功率损失比进油和回油两种节流阀调 速回路小,效率高。

(5)停机后的启动性能。长期停机后,当液压泵重新启动时,回 油节流阀调速回路背压不能立即建立会引起瞬间工作机构的前冲 现象。而在进油节流调速回路中,因为进油路上有节流阀控制流 量,只要在开车时关小节流阀即可避免启动冲击。

第七章 液压基本回路

q1 KAT F m v ( pP ) A1 A1 A1 KAT 1 m ( A1 pP F ) m A1

最大承载能力

回路的最大承载能力为

Fmax pP A1

。当液压缸面积

不变,所以在泵的供油压力已经调定的情况下,其承载能 力不随节流阀通流面积的改变而改变,故属恒推力或恒转

2.采用液控单向顺序阀的平衡回路

3.采用远程控制阀的平衡回路

第二节 速度控制回路

液压传动系统中的速度控制回路,是控制和调节液 压执行元件运动速度的单元回路。

根据被控制执行元件的运动状态、方式以及调节方法, 速度控制回路可分为:调节液压执行元件的速度的调速回 路、使之获得快速运动的快速运动回路、实现快慢速切换 的速度换接回路和多个执行元件的同步运动回路等。

由于变量泵和液压马达的泄漏量,使马达转速随着负载转矩 的增大而减小。当泵的排量VP很小时,负载转矩不太大,马 达就停止转动,这说明当液压泵以小排量(低速)工作时, 回路承载能力较差。

(2) 调速范围

qVP VP nP nM VM VM

调节变量泵的排量便可控制液压马达的速度,因为变量泵 的转速和液压马达排量都为常数。由于变量泵能将流量调 得很小,故可以获得较低的工作速度,因此调速范围较大, 可达40左右,可实现连续的无级调速。当回路中的液压泵 改变供油方向时,液压马达就能实现平稳换向。

下流回油箱(即液压泵卸荷)从而节省发动机的功率、

减少油液发热、延长泵的寿命。

1.换向阀卸荷回路

2. 利用二位二通电磁换向阀卸荷回路

3.利用多路阀卸荷回路

利用先导式溢流阀卸荷回路

4.利用先导式溢流阀卸荷回路

第七章 液压基本回路

第七章液压基本回路液压基本回路是指由一些液压元件与液压辅助元件按照一定关系组合,能够实现某种特定液压功能的油路结构。

液压基本回路因在系统中所起的作用不同有许多种类型,其中最常用的基本回路是:压力控制回路;速度控制回路;方向控制回路;多执行元件控制回路。

第一节压力控制回路压力控制回路是利用压力控制阀来控制或调节整个液压系统或液压系统局部油路上的工作压力,以满足液压系统不同执行元件对工作压力的不同要求。

压力控制回路主要有调压回路、减压回路、卸荷回路、平衡回路、保压回路等。

一、调压回路调压回路用来调定或限制液压系统的最高工作压力,或者使执行元件在工作过程的不同阶段能够实现多种不同的压力变换。

这一功能一般由溢流阀来实现。

当液压系统工作时,如果溢流阀始终能够处于溢流状态,就能保持溢流阀进口的压力基本不变,如果将溢流阀并接在液压泵的出油口,就能达到调定液压泵出口压力基本保持不变之目的。

1. 1.单级调压回路图 7-1 单级调压回路单级调压回路中使用的溢流阀可以是直动式或先导式结构。

图7-1为采用先导式溢流阀1和远程调压阀3组成的基本调压回路。

在转速一定的情况下,定量泵输出的流量基本不变,当改变节流阀2的开口大小来调节液压缸运动速度时,由于要排掉定量泵输出的多余流量,溢流阀1始终处于开启溢流状态,使系统工作压力稳定在溢流阀1调定压力值附近。

若图7-1回路中没有节流阀2,则泵出口压力将直接缸随负载压力变化而变化,溢流阀1作安全阀使用对系统起安全保护作用。

如果在先导型溢流阀1的远控口处接上一个远程调压阀3,则回路压力可由阀3远程调节,实现对回路压力的远程调压控制,但此时要求主溢流阀1必须是先导式溢流阀,且阀1的调定压力(阀1中先导阀的调定压力)必须大于阀3的调定压力,否则远程调压阀3将不起远程调压作用。

2. 2.采用远程调压阀的多级调压回路图 7-2 采用远程调压阀的多级调压回路利用先导式溢流阀、远程调压阀和电磁换向阀的有机组合,能够实现回路的多级调压。

第7章液压基本回路

第7章液压基本回路不论机械设备的液压传动系统如何复杂,都是由一些液压基本回路组成的。

所谓基本回路,就是由有关的液压元件组成,用来完成特定功能的典型油路。

按其在液压系统中的功用,基本回路可分为:压力控制回路——控制整个系统或局部油路的工作压力;速度控制回路——控制和调节执行元件的速度;方向控制回路——控制执行元件运动方向的变换和锁停;多执行元件控制回路——控制多个执行元件相互间的动作。

本章讨论的是最常见的液压基本回路,熟悉和掌握它们的组成、工作原理及其应用,是分析、设计和使用液压系统的基础。

7.1 压力控制回路压力控制回路是利用压力控制阀来控制系统中液体的压力,以满足执行元件对力或转矩的要求。

这类回路包括调压、减压、卸荷、保压、平衡、增压等回路。

7.1.1调压回路调压回路的功能在于调定或限制液压系统的最高工作压力,或者使执行机构在工作过程的不同阶段实现多级压力变换。

一般是由溢流阀来实现这一功能的。

1.单级调压回路图7.1所示为单级调压回路,这是液压系统中最为常见的回路。

调速阀调节进入液压缸的流量,定量泵提供的多余的油经溢流阀流回油箱,溢流阀起溢流恒压作用,保持系统压力稳定,且不受负载变化的影响。

调节溢流阀可调整系统的工作压力。

当取消系统中的调速阀时,系统压力随液压缸所受负载而变,溢流阀起安全阀作用,限定系统的最高工作压力。

系统过载时,安全阀开启,定量泵泵出的压力油经安全阀流回油箱。

2.多级调压回路图7.2所示为二级调压回路。

先导式溢流阀1的外控口串接二位二通换向阀2和远程调压阀3,构成二级调压回路。

当两个压力阀的调定压力为p3<p1时,系统可通过图7.1单级调压回路换向阀的左位和右位分别获得p3和p1两种压力。

如果在溢流阀的外控口,通过多位换向阀的不同通油口,并联多个调压阀,即可构成多级调压回路。

图7.3为三级调压回路。

主溢流阀1的遥控口通过三位四通换向阀4分别接具有不同调定压力的远程调压阀2和3,当换向阀左位时,压力由阀2调定;换向阀右位时,压力由阀3调定;换向阀中位时,由主溢流阀1来调定系统最高的压力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计系统泄漏及溢流阀的调压偏差,当负载 F 增大时:

a

b

F

v

1 压力表 a 的读数( ),b 的读数( )。

A. 增大

B. 减小

C. 基本不变

D. 可能增大也可能减小

答案:C、B

2 活塞杆运动速度v( ),泵输入功率( )。

A. 增大

B. 减小

C. 基本不变

D. 可能增大也可能减小

答案:B、C

Volume speed-regulating circuit 容积调速回路 容积调速靠改变泵或马达的排量来调节速度。

2. Pressure-holding circuit 保压回路 Fig. 7-6

使执行元件在行程终端时仍保持工作压力。 单向阀保压回路 锥面密封,密封效果好。 蓄能器保压回路 限压式变量泵保压

单向阀保压回路

蓄能器保压回路

3. Pressure-reducing circuit 减压回路 Fig. 7-3

调速阀并联实现速度换接 调速阀串联实现速度换接

思 考 题(Ex. 7-9)

若采用调速阀串 联回路实现两档慢速 运动的速度换接,为 什么要求阀B的调定 流量比阀A的小?油 液经由两调速阀流入 执行元件时,调速阀 A是否正常工作?

7.3 Directional Control Circuits 方向控制回路

定量泵系统

变量泵系统

限压回路

Pressure regulated from remote port 远程调压回路 Fig. 7-1 a)

主阀(先导式溢流阀)的调定压力应高于远 程调压阀(直动式溢流阀)的最高压力值。主溢 流阀不起调压作用,泵的工作压力由远程调压阀 调节。

Multistage pressure regulated circuit 多级调压回路 Fig. 7-1 b)

Tm =Δp·Vm·ηmm/(2π) Pom= 2π·nm·Tm= p ·qp·ηom

特点: 输出转速 nm 随马达排量 Vm 而变化; 马达输出功率恒定; 无溢流损失和节流损失,效率高; 当 Vm→0 时,nm→∞,故不宜用变量马达来 反向。 适用于具有恒功率负载特性且调速范围不大

的液压传动系统。

使油泵在很小的输出功率下运转。 二位二通换向阀卸荷回路

卸荷彻底,但冲击大。 换向阀中位机能卸荷回路 Fig. 7-2 a)

利用M、H、K型换向滑阀处于中位时卸荷。 结构简单,但在压力较高、流量较大的回路 中将产生换向阀换切的冲击。

二位二通换向阀卸荷回路

至 系 统

M型中位机能换向阀的卸荷回路

电磁溢流阀卸荷回路 Fig. 7-2 b) 冲击小,广泛采用。但卸荷不彻底。

要求,因此应用广泛,特别适合于大功率场合。 容积调速回路无溢流损失和节流损失,因此效率

高,发热少,缺点是变量泵和变量马达的结构复杂, 价格较高。适用于大功率设备的液压系统中。

Volume -throttle speed-regulating circuit 联合调速回路 Fig. 7-13 采用变量泵供油,流量阀控制流入或流出

利用压力变化实现速度换接

行程控制实现速度换接

Speed shift of two slow speeds 两种慢速运动间的换接回路 Fig. 7-20

利用调速阀并联回路实现速度换接 Fig. 7-20 b) 两调速阀的流量可单独调,互不影响。

利用调速阀串联回路实现速度换接 Fig. 7-20 a) 阀 B 的调定流量应比阀 A 的小。

Chapter 7 Basic Hydraulic Circuits

液压基本回路

Introductions 引言 7.1 Pressure Control Circuits 压力控制回路 7.2 Speed Control Circuits 速度控制回路 7.3 Directional Control Circuits 方向控制回路 7.4 Other Circuits 其它回路

7.2 Speed Control Circuits 速度控制回路

速度控制回路研究的是液压系统的速度调节和 速度变换问题,分为调速回路、增速回路和速度换 接回路三种。

1. Speed-regulating circuit 调速回路

用于调节执行元件的工作运动速度。 常用的调速方法有节流调速、容积调速和联合 调速(容积节流调速)。

内控平衡阀平衡回路 外控平衡阀平衡回路 液控单向阀平衡回路

液压系统中为什么要设置背压回路?背压回路与平衡

回路有何区别?

答运 动平稳性或减少爬行现象。这就要在回油路上设置背压 阀,以形成一定的回油阻力,一般背压为0.3~0.8MPa, 背压阀可以是装有硬弹簧的单向阀、顺序阀,也可以是 溢流阀、节流阀等。

F = p ·A·ηm

特点: 速度 v (nm)随变量泵排量Vp的改变而变化, 受负载变化的影响小; 输出恒定扭矩(或恒力); 无溢流损失和节流损失,效率高。 这种回路主要用于负载扭矩变化不大,调速

范围较大的传动装置中。

定量泵—变量马达调速回路

nm = qp·ηvm/Vm = np·Vp·ηvp·ηvm/Vm

Throttle speed-regulating circuit 节流调速回路 采用定量泵供油,通过调节流量阀的阀口开

度来调节流量,进而调节执行元件的运动速度。 进油路节流调速回路 Fig. 7-7 a) 回油路节流调速回路 Fig. 7-7 b) 旁油路节流调速回路 Fig. 7-9

【课堂练习】图示调速回路,节流阀处于节流调速工 况,两压力表a、b分别测量液压缸两腔的压力。不

变量泵—定量马达调速回路 Fig. 7-11 变量泵—液压缸调速回路 定量泵—变量马达调速回路 变量泵—变量马达调速回路 Fig. 7-12

变量泵控制定量液动机

nm = qp·ηvm/Vm = np·Vp·ηvp·ηvm/Vm

T =Δp ·Vm·ηmm/(2π)

v = qp /A = np·Vp·ηvp/A

用于控制系统的工作压力,使之保持基本恒定 或限定其最高数值,或使工作机构在运动过程的各 个阶段中具有不同压力。

Pressure limited circuit 限压回路 Fixed displacement pump system 定量泵系统 调速时溢流阀为常开状态(溢流),系 统压力保持为溢流阀的调定压力。 Variable displacement pump system变量泵系统 正常情况下阀口关闭,溢流阀作安全阀用。

用来使系统中的某一部分油路具有较低的稳 定压力。

在需要减压的那部分油路前串联一减压阀。 One-stage Pressure-reducing circuit 单级减压回路 Fig. 7-3 a) Two-stage Pressure-reducing circuit 二级减压回路 Fig. 7-3 b)

液动机的流量,以实现工作速度的调节,并使 泵的供油量与液动机所需流量相适应。

限压式变量泵与调速阀组成的联合调速回路

限压式变量泵与调速阀组成的联合调速回路

工作原理

泵的输出油液经调速阀进入液压缸,回油经 背压阀流回油箱,缸速v由调速阀中节流口的开度 控制。由于调速阀中节流口的压差保持不变,只 要阀口面积调定,则通过的流量 q1一定,而泵会 自动调节其输出流量 qp。 特点

防止立式执行机构因自重而自行下落,或在其下 行时避免出现失控超速的回路。

内控式平衡阀平衡回路 Fig.7-5 a) 用于物重变化不大的场合。

外控式平衡阀平衡回路 Fig.7-5 c) 液控单向阀平衡回路 Fig.7-5 b)

锁紧性能好。单向节流阀用于控制下行时的流 量,防止活塞下行时的冲击,提高运动平稳性。

差动连接增速回路

双泵供油增速回路

增速液压缸增速回路

蓄能器增速回路

变量泵增速回路

3. Speed shift circuit 速度换接回路

用于实现不同工作速度间的平稳换接 。 Speed shift between fast and slow 快、慢速度间的换接回路 利用压力变化实现的速度换接 行程控制实现的速度换接 Fig. 7-19 a)

基本回路是由相关液压元件组成,并能完成特定功 能的简单油路。 Classifications 分类(According to functions)

Pressure control circuits 压力控制回路 Control entire or partial operating pressure。 控制整个液压系统或局部的工作压力。

Other circuits 其它回路

7.1 Pressure Control Circuits

压力控制回路

压力控制回路是利用压力控制阀来控制液压 系统或某一分支系统的压力,以满足执行元件对 力(力矩)的要求。有调压、保压、减压、增压、 卸荷、平衡等多种回路。

1. Pressure regulated circuit 调压回路

双泵供油卸荷阀卸荷 工进时低压大流量泵卸荷。

蓄能器卸荷 Fig. 7-2 d) 采用卸荷溢流阀

限压式变量泵卸荷回路 Fig. 7-2 c) 流量卸荷,输出流量只补充系统的泄漏。

电磁溢流阀卸荷回路

至 系 统

双泵供油卸荷阀卸荷回路

至 系 统

卸荷溢流阀

限压式变量泵卸荷回路

6. Pressure counter-balance circuit 平衡回路 Fig.7-5

回路效率比节流调速高,发热少,缸速由调 速阀调节,可保证速度不受负载变化的影响,运

动平稳性好(不受泵的泄漏影响)。

【课堂练习】在限压式变量泵与调速阀组成的容积节 流调速回路中,若负载从 F1 降到 F2 而调速 阀开口不变时,泵的工作压力( );若负 载保持定值而调速阀开口变小时,泵工作压

力( )。