热管式锅炉在焦炭生产烟气余热回收中的应用

热管在工业废热和余热回收中的应用

能源是人类社会存在与发展的物质基础,过去200多年建立在煤炭、石油和天燃气等化石燃料基础上的能源体系,极大地推动了人类社会的发展。

然而随着化石燃料的大量消耗,能源危机逐渐显现出来,同时也带来了严重的环境问题,如酸雨、温室效应等。

解决能源危机的方式有两个:第一是开发新能源,如太阳能、风能、潮汐能、核能等等;第二是研发和实施节能减排技术。

但是由于新能源的大规模使用往往收到种种客观因素的限制,导致经济效益很难得到大幅度提高,与此同时节能减排就显得尤为重要。

有效地利用工业生产过程中的废热和余热不失为合理利用能源、达到节能减排的好途径,大量专家和学者对此进行了深入的探讨和研究,这对于环境保护也有相当重要的积极意义。

据相关部门统计,我国的能源利用率很低,仅能达到30%左右。

各主要工业部门如钢铁、化工、纺织、造纸等行业的余热资源占其消耗的总能源的平均比例达到了7.3%,而余热资源回收率仅为34.9%[1]。

就钢铁行业而言,我国钢铁行业的余热资源利用率为25.8%,其中高温余热回收较多,为44.4%,低温余热回收率还不如1%[2]。

综上所述,余热利用方面具有极大的潜力。

传统换热器在余热废热回收中有很多应用,比如电厂锅炉烟道里的空气预热器和省煤器,但其效率低下,设备庞大,并且因为严重的腐蚀及堵灰等问题常常造成维修或更换费用很高。

余热回收设备工作性能的优劣直接影响着整个装置的综合性能。

苏州某钢铁厂小型轧钢加热炉利用热值为3780KJ/m3的高炉煤气作燃料时,普通换热器只能将空气预热到160℃,其理论燃烧温度仅能达到1430℃,采用低压涡流式直焰烧嘴生产时,炉温仅有1100℃,钢温为1050℃.但若利用性能较好的换热器,将空气预热至650℃,煤气预热到350℃,则其理论燃烧温度可有1430℃提高到1789℃,炉温可提高到1341℃,钢坯热耗由3266降到1424KJ/Kg,炉子的热效率可由25%提高到56%[3]。

热管是人们所熟知的最有效的传热元件之一,它可以将大量热量通过其很小的截面积进行传递。

热管换热器在烟道气余热回收中的应用_刘纪福

热水器遇到的主要危险是露点腐蚀,因其壁温

太低;而热管余热锅炉遇到的主要问题是传热

温差过低,管子根数过多,使其经济性和投资回

收年限加长;而热管空气预热器基本上能满足

各项要求。所以,对于低温烟气的余热回收,采

范围内工作,这就要求相应改变热管的工质,遗

憾的是,在200一500℃的温度范围内,除了水

之外,目前尚没有非常理想的工质可供大规模

地选用。这还是一个正在研究的课题。

3.露点腐蚀在烟道气中总会含有一定量

的硫酸蒸气,当热管的表面温度低于硫酸蒸气

的露点时,硫酸蒸气将在壁面上凝结成液体(硫

酸)而形成对壁面的腐蚀。称为露点腐蚀。露

现冷热流体的纯逆向流动,而一般的预热器则

不能。

(3)结构紧凑。金属消耗量少,占地面积

小o

(钓热管换热器的传热元件具有单根可拆

换性。

(5)热管换热器具有较高的抗露点腐蚀能

力。

(6)热管换热器中的冷热流体都是管外换

热,便于清理和维护。

热管换热器在烟道气余热回收中的应用主

要有三种:

最最高管内温度度3邪℃℃190℃℃210℃℃

月月曰启口合目J民J‘‘140℃℃110℃℃190七七,,曰.一、】旧月又,卒卒卒卒卒

管管壁沮度度度度度

换换热器型式式气一气气气一液液气~汽汽

(((((空气预热器)))(热水器)))(余热锅护)))

冷冷流体进出口口空气气水水蒸气气

温温度度0℃一250℃℃0℃一100℃℃250℃(40巴)))

传传热温差差420℃℃500℃℃29000

热热管根数数12000800012000

热管技术在工业锅炉余热回收上的运用

热管技术在工业锅炉余热回收上的运用热管技术是一种基于热管原理的传热技术,利用热管的热导性能,将高温热源处的热能传递到低温处,实现了热能的有效利用。

在工业锅炉中,热管技术可以被用来回收排放出的高温烟气中的余热,将其转化为有用的热能,用于加热水或发电等用途。

下面我们将从热管技术在工业锅炉余热回收中的运用、优势及发展趋势等方面进行分析。

在工业锅炉中,热管技术可以应用在烟气余热回收系统中。

当工业锅炉燃烧燃料时,会产生大量的高温烟气,其中蕴含着大量的热能。

传统的余热回收设备多采用换热器,但常常存在换热效率低、结构复杂、维修成本高等问题。

而采用热管技术可以有效地解决这些问题。

热管技术可以将高温烟气中的余热迅速传递到工业锅炉需要加热的介质中,实现了热能的有效回收利用。

热管技术具有结构简单、传热效率高、维护方便等优点,能够有效地提高能源利用率,减少能源消耗。

热管技术还可以在工业锅炉烟气脱硫、除尘等设备中发挥重要作用。

利用热管技术将高温烟气中的余热用于辅助设备加热,不仅可以提高设备的效率,还可以降低设备运行成本,延长设备寿命。

热管技术的优势热管技术具有结构简单、体积小、重量轻的特点,可以方便地嵌入到现有的工业锅炉系统中,无需改变原有的结构。

这为工业锅炉的现场改造提供了便利。

热管技术工作稳定可靠。

热管内部没有运动部件,无需外部动力输入,因此工作稳定可靠,维护成本低。

热管技术适用于高温、高压等工况下的热能回收。

在工业锅炉中,热管技术可以适应高温高压的工作环境,具有很强的适用性和稳定性。

热管技术在工业锅炉余热回收中的发展趋势第一,热管技术的智能化发展。

随着传感技术和智能控制技术的不断成熟,热管技术的智能化水平将会不断提高,能够更好地根据工业锅炉的工况和需求进行自适应调整,提高系统的整体性能。

第二,热管技术的多元化应用。

热管技术不仅可以用于工业锅炉余热回收,还可以应用于石化、电力、冶金等多个行业的余热回收及传热领域,将会得到更广泛的应用。

用热管锅炉回收焦炉烟道气余热

* 仆

5 )采用 P L C控 制柜 , 更 加 方 便 观测 数 据 , 克服 环 境影 响 , 系统更 加 可靠 。 6 )利 用先 进 的前 馈 和反馈 相 结合 的控 制 技术 , 采 用特 殊 的算法 , 实 现加水 过程 的精 细控 制 , 在捣 固

焦 炉加 水控 制方 面具 有领 先水 平 。

是将 其通 过焦 炉烟 囱放 散至 大气 中 , 余 热 被 白 白浪 费 。极 少数 焦 化 厂将 其用 于 干燥 入 炉 煤 , 目前世 界 上 , 只

有 日本 和我 国近 l 0套 以焦 炉烟道 气 为热 源 的煤调湿 装 置投 入运 行或 正在 建设 中 。 天津 华 能能 源设备 有 限公 司开发 出另一种 设 备简单 成 熟 、 占地少 、 投资省、 效果 显 著 的 焦 炉烟 道 气 余 热

型蝶 阀入余 热 回收 系统 ( 热 管 锅炉 ) , 换热 降 温后 约 1 5 0  ̄ C的烟气 通 过风 机抽 送 , 再 经 开关 型蝶 阀排 入 主烟 道 翻板 阀后 的地下 主 烟道 , 最后 经焦 炉烟 囱排 人大 气 。其核 心技 术是 采用 高科 技产 品—— 热 管技 术 , 回收 烟气

厚度 不 匀 , 频 繁调 整加水 量 。 4 )对皮 带速 度或加 煤 量进行 补偿 , 在 皮 带入 口 和 出 口分 别加 装水 分检 测装 置 , 在 线 测评加 水 效果 , 减小 煤层 水分 分 布不均 匀 的影 响 。

不均 , 需要 增加 煤粉 混合 搅拌 装置 , 以改善 加水 后煤

到如下 效果 。

1 )人 炉 煤 水分 在 1 %范 围内波 动 , 煤 饼成 型 合

格率 1 0 0 %。

2 )研 制 特 殊 的 加 水 喷 头 , 克 服 常 规 加 水 的 不 足, 煤 层 加水后 水分 更加 均 匀 。

热管技术在有机热载体锅炉烟气余热回收上的应用

热管技术在有机热载体锅炉烟气余热回收上的应用绍兴是一个纺织印染大市,全市有2万余台有机热载体锅炉,其中燃煤有机热载体锅炉占到70%以上,燃煤有机热载体锅炉尾部排烟温度达到320℃以上,烟气带走的热量为30%--40%, 造成大量的热量浪费。

根据国家TSG G0002-2010《锅炉节能结束监督管理规程》的要求,尾部烟气温度过高,必须装节能装置,降低排烟温度。

为积极响应绍兴市节能减排的需要,我公司开发出一系列热管式余热锅炉,并在印染行业得到了广泛应用,降低了燃煤有机热载体锅炉排烟温度,取得了较好成绩、1.热管技术回收有机热载体锅炉烟气余热主要用途在燃煤有机热载体锅炉尾部受热面中,热管技术主要有以下用途:1.1.生产热水和蒸汽。

利用有机热载体锅炉排烟温度300~400℃中,高温烟气余热,产生50-90℃的热水,也客气产生0.8Mpa及以下蒸汽,可以广泛用于生活和工艺用热。

1.2.预热空气。

燃煤有机热载体锅炉具有排烟温度高,效率低的特点,在燃烧过程中,煤没有充分燃烧,可以用来加热空气,提高鼓风机进口空气温度,提高工作效率。

2.热管技术原理和回收装置构造2.1.热管技术原理热管是一个内部抽成真空并充以一定量高纯度工质的密封管, 形状无特殊限制. 全管分为加热段、放热段、绝热段。

在工作时,工质在加热段吸热汽化, 到放热段凝结放出热量, 并回流到加热段重新吸热, 从而将热量从一端传递到另一端, 以达到热交换之目的。

以热管为传热元件的热管式余热锅炉( 气一汽型热管换热器), 具有超常规的优良特性, 特别是在余热回收中, 发挥着重要作用.2.2.回收装置结构我公司制造的热管蒸汽发生器采用卧式结构,由上、下两部分组成。

上部是汽包,下部是烟气通道。

立式结构上、下两部分由管板隔开, 卧式结构由汽包与烟箱两部分隔开.(详见设备总装图)。

传热元件——热管穿过中汽包壁,烟道内的受热段上焊有高频焊翅片以强化传热,汽包内的放热段为光管。

焦炉烟道气余热回收应用分析

241CPCI中国石油和化工石油工程技术焦炉烟道气余热回收应用分析索小丽(冀中能源峰峰集团河北峰煤焦化有限公司 河北邯郸 056202)摘 要:焦化行业属于高能耗行业,如何合理利用工序热量,降低单位产品能耗,备受行业人员关注。

利用余热锅炉和热管换热器,在不影响焦炉生产的前提下,将焦炉烟道气余热进行回收,起到了节能减排的目的,产生的低压蒸汽用于生产,产生了较大的经济效益。

关键词:烟道气 余热回收 锅炉 热管换热器1 引言焦化工序在钢铁企业中,属于消耗能源较多的工序,它的能耗占整个钢铁企业总能耗的13%以上。

作为能源密集型的焦化企业,能耗状况一直以来备受行业人员关注。

如何进一步降低炼焦单位产品能耗,一直是焦化行业人员研究的重点问题。

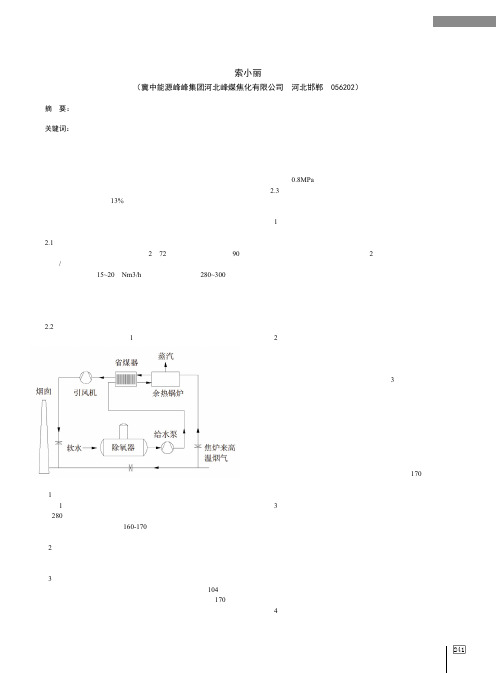

2 烟气余热回收技术2.1 余热资源条件河北峰煤焦化有限公司一期现有2座72孔捣固焦炉,总产能90万吨焦炭/年。

生产中焦炉炭化室加热后的废气通过总烟道汇总后排向大气。

废烟气量为15~20万Nm3/h ,烟气温度可达到280~300℃左右,烟气通过烟囱的自拔力排放到空中,造成热量的严重浪费。

为响应国家节能减排的号召,且从降低企业单位产品能耗的目的出发,对焦炉烟道气的热量进行了回收,并且达到了良好的使用效果。

2.2 工艺流程烟气余热回收工艺流程见图1。

(1)烟气流程如图1所示,在地下焦炉总烟道蝶形翻板阀前烟道顶部开孔,将总烟道280℃左右的热烟气从地下引出,经余热锅炉等热量回收设备换热后,将热烟气温度降至约160-170℃,经锅炉引风机重新排入原烟囱,随后排入大气。

(2)余热回收系统的组成该系统由除盐水箱、给水预热器、除氧器、锅炉给水泵、热管蒸发器、汽包、锅炉引风机以及附属仪表系统等组成。

(3)汽水流程来自除盐水箱的除盐水经过除盐水泵进入除氧器,在104℃进行除氧。

除氧水经锅炉给水泵加压送入热管给水预热器预热到170℃后进入汽包。

水通过下降管进入下部的余热锅炉,吸收热烟气的热量后变成饱和水,饱和水再经上升管进入汽包内,在汽包里进行汽水图1 工艺流程图分离,形成0.8MPa 的饱和蒸汽,送至蒸汽管网供用户使用。

利用热管技术回收焦炉烟道废气余热

意两个 吊点位 置应距两端 约四分之一筋 条长度处 , 同时应将 拉筋侧 面 立起 , 以增大抗 弯能力 。严禁在拉筋端部单点 吊装 , 以避 免放平时弯矩 较大 , 导致拉筋断裂 。拉 筋的堆放 , 应选择平整 的场地 , 拉 筋平放时 , 上 部堆放不 宜超过 2 0 层, 侧面立放 时不宜超 过 1 5 层 。拉筋 拼装时 , 混凝 土强度必须 达到设计 要求 。凡 因质量问题或 搬运过程 中 , 造成拉 筋破 损或开 裂 , 均不得使 用 。拉 筋铺设 时 , 应按设计 要求 由单根 拉筋节 组 成, 底 面应 与经过夯 实达 到规定 密实度 的填土 相密贴 , 不得 有悬空 现 象, 否则应铲平或用砂找平 , 以保 证受力均匀防止断裂 和产生足够的抗 拉力。 2 ) 筋 带铺设 : 面板安 装 、 填 料 整平后 , 压上 筋带 , 从 面板处 开始 铺 放, 保证与面板连接位置 准确 垂 直面板往后铺至设计长度 。接头进行 电弧焊接 , 并进行防锈处理 。如果采用 土工带 , 筋带下料长度为两倍设 计 长度 加上穿孔长度 , 筋带穿孔对齐铺设 就位后 , 在孔位处采用专用 卡 扣 固定 , 在尾端也要拉 紧固定 , 筋带 如需 接长需采用生产厂家提供 的专 用 夹具 。筋带 应成扇形 辐射状铺设在 压实整平 的填料上 , 并 应分布均 匀 。每层 拉筋带铺设后 , 检查筋带外 观质量 、 长度 、 根数 、 筋带 与预留孔 的连接 、 松紧度 、 铺设 间距 , 符合设计及施 工规 号宗热

中国平 煤神 马 集 团天宏 焦化 有 限公 司 张洪 恩 毕雅 梅 中国平煤神 马 集 团职 工技 术协会 王水 成

[ 摘 要] 本文 首先对热管技 术的原理 、 结构和 用途进 行 了简单的介绍 , 重点阐述 了河南 中鸿集 团煤化有 限公 司在 焦炉烟道废 气余热 回收 系统应用热管枝 术的具体方法和效果 , 肯定 了将热管技术应用 于焦炉烟道 气余热 回收的可行性及其重要价值。 [ 关键词 ] 热管 焦炉 烟道 废 气 余热 回收 系统

超导热管式锅炉烟气余热回收装置应用分析

参 数

19 0×1 l0 ×19 0 6 5 5

无缝 翅 片热 管 9 O条 、 交叉 排 列

6 5 4 71

烟 气 侧压 降/ a P

换 热 方 式 设备 质 量 / g k

4 %左 右 , 煤矿 主要耗 能设 备 , 0 是 其运行 效率 的高低 直接 影响到 煤矿生 产能耗 的高 低 。 河南省 煤矿 生产 矿 井 使用 锅 炉 大部 分 为 2 0世 纪9 0年代产 品 , 属燃 煤链 条炉 , 由于使 用年 限长 , 运 行热 效率大 多在 5 % ~6 % , 远 低 于锅 炉设 计 热 0 0 远

通风阻 力 。

P , =6 0 0 m / , =7 5 k 。 ③ 电 动 给 水 泵 。 aQ 0 h N . W

型 号 为 DG —5×7, 机 型 号 Y1 2 22, =1 5 m, 62 电 3S- H 7

Q= . n/ , 7 5k 6 3i h N= . W。改 造 前 , 部 烟 道 安装 尾

关键 。

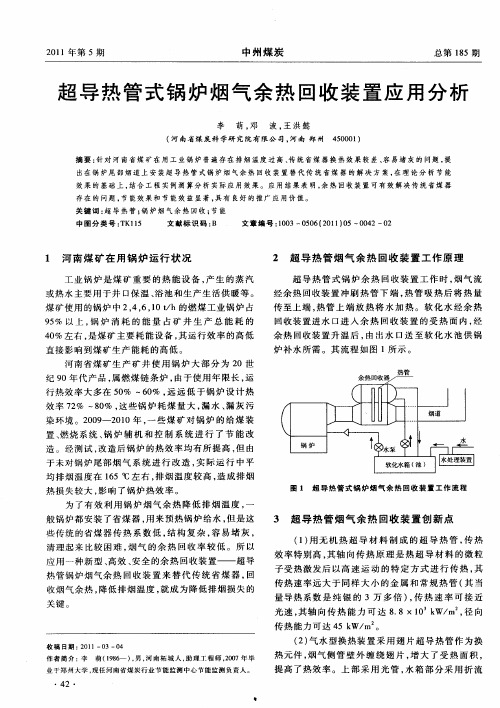

图 1 超 导 热 管 式锅 炉 烟 气 余 热 回收 装 置 工 作流 程

3 超 导 热 管 烟 气 余 热 回收 装 置创 新 点

() 1 用无 机 热 超 导材 料 制 成 的超 导 热 管 , 热 传

效率特别 高 , 其轴 向传 热 原 理 是热 超 导材 料 的微粒 子受热 激发后 以高 速 运 动 的特 定 方式 进 行 传热 , 其

煤矿 使用 的锅炉 中 2 4 6 1 h的燃 煤工业 锅炉 占 , , ,0t /

9 % 以 上 , 炉 消 耗 的 能 量 占 矿 井 生 产 总 能 耗 的 5 锅

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2工艺流程及存在问题

2.1

℃.烟气量456.1x103 m3/h。这些具有较大余热回收 利用价值的热烟气直接排人大气环境,不仅污染环 境,而且浪费大量热能。 热管式锅炉是一种高效率的低品位热能回收装

焦炉烟气 焦炉煤气经预热后送到焦炉地下室,通过下喷

管把煤气送人燃烧室立火道底部与由废气交换开闭 器进入的空气汇合燃烧。燃烧后的废气经过立火道 顶部跨越孔进入下降气流的立火道,再经蓄热室,由

图1

Fig l

焦炉烟气余热回收改造后烟气流程

ne

排烟温度,℃ 漏风率,% 锅炉热效率,%

flue gas flow of flue gas waste heat in coke

oven

recovery

after transformation

一次水

年运行时间,d 软水

一枷瞄啪盯{宝㈣删;{:姗

数值

软水处理系统卜_—叫软水箱H除氧泵H除氧器

系统、热输送系统等)。优点:由于该发明的工作介质热力学

制备1,1,1,4,4,4一六氟一2一丁烯的方法

将2,2一二氯一1,1,1一三氟乙烷与铜在酰胺溶剂、2,2’一联吡 啶或,和Cu(I)盐的存在下反应制备1,l,l,4,4,4一六氟一2一丁烯,

反应温度为20~150 oC。(CNl03626627A)

MPa饱和蒸汽27

324

t,价值273万元。不到2

年即可收回项目投资,具有明显的经济效益。 烟囱排出的高温烟气含有大量的灰尘颗粒。影 响大气环境质量。热管式锅炉在回收烟气余热生产 蒸汽的同时,还能在一定程度上起到除尘作用。 (下转第62页)

万方数据

・62・

氟化工专利精选

溶胶、萃取流体等。(CNl03547552A)

效量的、基本上可混溶的有机润滑剂,其含有碳、氢和氧,并 且具有的氧碳比有效提供与所述氟代烯烃的一定程度的可 混溶性。使得当将至多质量分数5%润滑剂加入所述氟代烯

1种全氟一2一甲基一3一戊酮的制备方法

在氟化盐和醚类化合物存在下,在lO~70℃反应温度 下。全氟一2。3一环氧一2一甲基戊烷发生催化重排反应生成全 氟一2一甲基一3一戊酮,醚类化合物与氟化盐的摩尔比为0.5~

表2锅炉烟气余热回收系统参数 Tab 2

Parameters of flue gas waste heat recovery system in boiler

项目

锅炉烟气排放量,(m3・h-1) 烟气进口温度/'C

图2焦炉烟气余热回收改造后汽水系统流程

Fig 2 The gas—water system process of flue gas waste heat

应压力为0.3~1.0 MPa.氟化催化剂与每小时加入反应釜的 1,1一二氯一3,3,3一三氟丙烷的摩尔比为2-20:1;3)收集反应产 物并经水洗、碱洗后即得到1,l,l,3,3一五氟丙烷。该发明具有

氟代烯烃制冷剂组合物

用于压缩制冷、空调和热泵系统的液体组合物,包含:1) 含3-4个碳原子和1-2个双键的氟代烯烃;和2)提供润滑有

中图分类号TQ051.5

文献标识码B

DOI

10.3969/j.issn.1006-6829.2014.02.014

某公司1.75 M以焦炭生产过程中焦炉外排烟 气温度一般在260℃,最高时达300 oC,烟气量

165.6x103

安全性、可靠性和连续性Il-21。

m3/h(标准状态);锅炉外排烟气温度150

工艺简单、反应条件温和、转化率高、选择性好的优点。

(CNl03626625A) (吴世清)

・S芒-SE・S芒・S芒・S芒・S芒・S芒・S曼・S蔓・S蔓・S蔓・SE・SE・SE・S蔓-SE・SE・S芒・S要・S£・SE・S£・SE・SE・S£・SE・S蔓・SE・S蔓・SE・S曼・SE・S曼・S芒・S£・SE-SE_S要・SE-S£・SE-SE-S蔓・S芒・SE

0.23

钢制烟道、地下烟道的压损小于0.45 kPa。烟囱吸力

0.35

kPa,系统总阻力小于2 kPa。有关数据见表l。 为回收利用锅炉烟气余热,提高锅炉效率。对2

3.2锅炉烟气余热回收方案

台130 t/h(一开一备)及1台260 t/h循环流化床锅 炉烟气余热实施回收改造。在锅炉烟气引风机和袋 式除尘器之间增加l套热管式锅炉余热回收装置. 将150℃热烟气降到130℃后再送人后续除尘、脱 硫系统,副产0.23 MPa饱和蒸汽3.45 t/ll,并入对应 的蒸汽官网,供其他生产系统使用。有关数据见表2。

(上接第60页) 因为热管式锅炉对流烟道的截面积比原排烟道截面 积大,含有灰尘颗粒的高温烟气经过热管式锅炉时, 烟气流速会降低;同时,当烟气冲刷折流墙和对流管 束外壁时其方向将会改变.在惯性作用下烟尘不易 转换方向而沉降在烟道底部。大大减少了排人大气 中的灰尘颗粒含量。另外,由于余热回收的蒸汽回用 于生产系统。减少了燃煤锅炉蒸汽用量.减少锅炉用 煤的同时,也减少了烟气及各类烟气污染物的排放。

5.0:1,氟化盐与全氟一2,3一环氧一2一甲基戊烷的摩尔比为

烃时.混合物在介于枷~70℃的至少1个温度下具有1个液

相。(CNl03642461A)

热循环用工作介质及热循环系统

将含有1,1一二氯一2,3,3,3一四氟丙烯的热循环用工作介

质用于热循环系统(朗肯循环系统、热泵循环系统、制冷循环

O.02~0.5:l。可用作清洗剂、溶剂和灭火剂。(CNl03508868A)

收系统换热降温后,将热烟气降至约160℃,经锅炉

引风机再排入主烟道翻板阀后的地下烟道,经烟囱 排空。 汽水流程。外来20℃一次水经过软化处理进入 软水箱,由软水箱经泵打入除氧器,经除氧器除氧 后,再由给水泵补人预热器,然后进入锅炉汽包,汽 包水和蒸汽发生器内水自然循环,在汽包内蒸汽与 水分离产生0.8 MPa饱和蒸汽并入管网,供化产工 段使用。 实施改造后,热管式锅炉进出口压损1.2

热烟气

焦炉烟气余热回收系统参数

Parameters of flue gas waste heat system in coke

oven

recovery

项目 焦炉烟气排放量/(m3・h。) 烟气进口温度,℃

数值

地上钢制烟道卜叫余热锅炉系统

回收蒸汽压力/MPa 回收蒸汽温度,℃ 回收蒸汽量,(t.h‘1) 除氧器出口水温/'C

1一水换热器,其

核心部件是热管。热管是在一个封闭的体系内,依靠 预先装入的流体的相态变化来传递热量的传热元 件。热管内是高效相变传热,热管式锅炉传热性能 优越,温度均匀性好,抗热冲击能力强,易于实现温 度控制,通过改变介质和管材,可用于不同温度下的 传热。适用于不同的应用场合。热管的加热段和冷却 段都是管外换热,通过合理的流速设计,设备具有自 清灰效果,容易处理换热面的积灰和腐蚀,每支热管 可单独进行安装更换,维护方便。 热管彻底隔离了热源和冷源,可以从根本上避 免含硫烟气和水汽接触,不会产生冷热流体的掺混, 即使烟气侧热管腐蚀泄漏,也不会使水汽和烟气互 通.水汽侧仍可正常运行,可以充分保证设备运行的

经过为期3个月的评估后.欧盟委员会的联合研究中心 (JRC)发表了一份长达17页的报告,以论证霍尼韦尔的新型 低全球变暖潜值汽车制冷剂1,1,1,2一四氟丙烯(HFO一 1234yf),可以安全地应用于汽车。这标志着该产品的有效性

经过彻底而详尽的评估过程而获得最终结论。

recovery in

回收蒸汽压力f~'lPa 回收蒸汽温度/'C 回收蒸汽量“t.h。1) 除氧器出口水温,℃ 排烟温度,℃ 漏风率,% 锅炉热效率,% 年运行时间,d

coke

oven

after

transformation

烟气流程。在地下主烟道翻板阀前开孔。将主烟 道热烟气从地下主烟道引出,经热管式锅炉余热回

入烟囱后烟气温度一般在260℃左右,最高时约

300℃,烟气量约165.6x103 m3/h,具有较大的余热 回收利用价值。这些烟气余热直接排人大气,热能没 有得到回收利用,不但增加企业生产成本,而且增加 环境污染。 2.2锅炉烟气 改造前,150 oC锅炉烟气由引风机直接送人袋 式除尘器除尘后,进入氨法脱硫系统脱除二氧化硫, 由烟囱排人大气。这种高温烟气不进行热量回收直 接进入后续工段,不仅使锅炉效率下降,浪费热量, 还对袋式除尘系统、氨法脱硫系统造成不利影响,将 会缩短除尘袋寿命,导致氨逃逸量增加、烟气带水现 象加重等问题。

2014年第2l卷第2期

化工生产与技术

Chemical Production and Technology

。59・

热管式锅炉在焦炭生产烟气余热回收中的应用

王洪记

(兖矿集团煤化分公司,山东邹城273500)

摘要分析了焦炭生产过程中的烟气余热。介绍了热管式锅炉技术原理和特点及适用性。

采用热管式锅炉回收焦炉烟气和锅炉烟气余热,前者可生产0.8 MPa饱和蒸汽8.7 t/lI,后 者可生产0.23 MPa饱和蒸汽3.45 t,ll,每年可增收l 100万元。 关键词热管式锅炉;烟气;余热回收

・SE・SEI§E-SE-SE・SE・SE・S曼・SE・S芒-S芒・SE・SE-SE・SE・S曼・SE・SE-SE・S曼・SE・SE・S£・SE・S£・SE・SE・S£・S要・SE・S£・S芒・SE・S蔓・S芒・SE・昱E・S蔓-SE・S曼・SE・SE・SE-SE・S£

霍尼韦尔新型制冷剂获欧盟科研机构认可

kPa,

一啪蚴协!罢啪锄删那啪

4经济与环境效益

焦炉烟气余热回收改造项目投资790万元.年 回收0.8 MPa饱和蒸汽75

168

t,扣除生产过程中

消耗的脱盐水、电耗、人工等费用,企业可获得经济 效益834万元,不到1年即可收回项目投资。改造后 年节约标准煤量6 467 t.按照国家和地方政府节能 奖励方面的有关激励政策规定,企业实施节能改造 项目,每节约l t标准煤可获得政府奖励300元。则 可申报节能奖金194万元。 锅炉烟气改造项目总投资320万元。年可回收