塑料模具浇注系统和排气系统设计资料

压铸成型工艺与模具设计第5章浇注系统与排溢系统的设计-文档资料

图5.24 浇口套的结构形式

图5.25 浇口套的固定与压室的定位

2. 采用中心浇口时的直浇道

图5.26 卧式冷压室压铸机采用中心浇口的形式

常用切除余料的方法 (1) 螺旋槽扭断余料

(2) 压射冲头拉断余料

(3) 滑块切断余料

5.5 排溢系统的设计

排溢系统是排气系统和溢流系统的总称。

溢流槽的设计

矩形板状压铸件的内浇口位置

盘盖类压铸件的内浇口位置

简单壳体压铸件的内浇口位置

圆环形类压铸件的内浇口位置

简单的长导管类压铸件的内浇口

内浇口的尺寸计算

1. 内浇口截面积的计算

Agvg

A 1v1

V

Ag

V v g

理想的充填速度

vg k1k2vm

最佳的充填时间

k3k4m

图5.28 溢流槽位置的选择

原则:

(1) 溢流槽应开设在金属液最先冲击的部位 (2) 溢流槽应开设在两股金属液流会合的地方 (3) 溢流槽应开设在内浇口两侧或金属液不能顺利充填的死角区域 (4) 溢流槽应开设在压铸件局部壁厚的地方, 并且增大其容量和溢流口的厚度 (5) 溢流槽应开设在金属液最晚充填的地方 (6) 溢流槽的开设应防止压铸件的变形

1. 排气槽的形式

(1) 分型面上开设的排气槽

(2) 推杆与模具的配合间隙排气

(3) 利用固定型芯的前端配合间隙排气

(4) 利用型芯的固定部分制出排气沟槽排气

(5) 深型腔处利用镶入的排气塞排气

2. 排气槽的截面积与尺寸

排气槽的截面积

计算公式

A, ㎜2; V——型腔、浇注系统、溢流槽及压室注入金属液后尚未充满 部分的容积之和,㎝3; τ——排气时间,即等于充填时间,s; k——排气槽开放度(或称开放系数)。

浇注系统及溢流、排气系统设计共69页文档

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

44、卓越的人一大优点是:在不利与艰 难的遭遇里百折不饶。——贝多芬

45、自己的饭量自己知道。——苏联

浇注系统溢流、排气系统设计

•

46、寓形宇内复几时,曷不委心任去 留。

•

47、采菊东篱下,悠然见南山。

•

48、啸傲东轩下,聊复得此生。

•

49、勤学如春起之苗,不见其增,日 有所长 。

•

50、环堵萧然,不蔽风日;短褐穿结 ,箪瓢 屡空, 晏如也 。

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

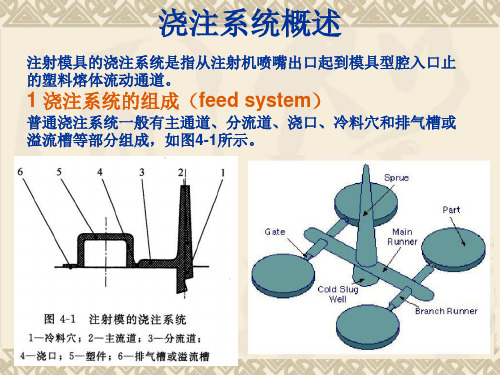

注射模具浇注系统设计-PPT课件

塑件在外形之间有一个足够大的空心空间

2019/3/9

注射模具浇口的设计

浇口是主流道、分流道与型腔之间的连接部分,即浇注系统 的终端,对保证塑件质量具有重要作用。 两个功能: ①对塑料熔体进入型腔起着控制作用,使熔融塑料以最快的 速度进入并充满型腔,并在保压过程中进行补料以弥补由于塑件 收缩而留出的空间。 ②当注射压力(保压压力)撤消后,封闭型腔,使型腔内尚 未冷却固化的塑料熔体不致发生倒流(浇口截面积很小,冷却速 度大于塑件的冷却速度)。 1)浇口的种类及适用场合 浇口的类型有十几种,各类浇口都有其适用的场合。这里介 绍常用的几种类型。

2019/3/9

(2)分流道的断面形状选择

据理论分析可知,等断面积条件下,正方形的周长最长,圆形最短, 其它形状介于两者之间。据此 ◎ 从增加传热面积考虑,热固性塑料模具的分流道最好采用正方形,可 提高传热面积。但流道凝料不易脱模。 ◎ 从减少散热面积考虑,热塑性塑料模具最好选用圆形截面分流道,可 减少热量损失。 ◎ 从降低压力损失考率,同等截面积时,圆形截面的周边最短,其熔体 流动阻力较小,压力损失就小。 分流道的截面形状如图14所示。

点浇口缺点是:

● 不适用于粘度较高 (PSU、PC、HPVC 等)和粘度对剪切速率变 化不敏感的塑料。 ●需用较高的注射压力。 因充模阻力大,压力损失 多。 ● 不适用于厚壁塑件成型, 延长充模时间。浇口凝固 快,不利于保压补缩。 ● 点浇口模具需两个以上 的分型面,模具结构复杂, 制造成本高。

2019/3/9

2019/3/9

三、分流道的布局形式

分流道的布局取决于型腔的布局,两者应统一协调,相互制约。

分流道和型腔的分布有两种布局方式:(1)平衡式布局;(2)非平衡式布局。 两种方式各有特点,因此在实践中都广泛应用。 (1)平衡式分布的特点是:从主流道到各个型腔的分流道,其长度、截面尺寸及其 形状都完全相同,以保证各个型腔同时均衡进料,同时注射完毕。即保证各型腔 的熔体温度、压力、充模时间都相等。 分流道无 冷料穴

塑料注射成型模具浇注系统设计共85页文档

56、死去何所道,托体同山阿。 57、春秋多佳日,登高赋新诗。 58、种豆南山下,草盛豆苗稀。晨兴 理荒秽 ,带月 荷锄归 。道狭 草木长 ,夕露 沾我衣 。衣沾 不足惜 ,但使 愿无违 。 59、相见无杂言,但道桑麻长。 60、迢迢新秋夕,亭亭月将圆。

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

ቤተ መጻሕፍቲ ባይዱ

塑料模具设计说明书(参考)

塑料模具设计说明书题目:姓名学号班级2014 年月日目录第一章塑件的工艺分析1.1 任务要求1.2 原料ABS的成型特性和工艺参数1.3 塑件的结构工艺性第二章注射设备的选择2.1 注射成型工艺条件2.2 选择注射机第三章型腔布局与分型面的选择3.1 塑件的布局3.2 分型面的选择第四章浇注系统的设计4.1主流道和定位圈的设计4.2 分流道设计4.3 浇口的设计4.4冷料穴的设计4.5 排气系统的分析第五章主要零部件的设计计算5.1 型芯、型腔结构的确定5.2 成型零件的成型尺寸第六章成型设备的校核6.1、注射成型机注射压力校核6.2、注射量的校核6.3、锁模力的校核相关零件图第一章塑件的工艺分析1.1 任务要求图1 盒盖1.2原料ABS的成型特性和工艺参数ABS是目前产量最大、应用最广的工程塑料。

ABS是不透明非结晶聚合物,无毒、无味,密度为 1.02~1.05 g/cm3。

ABS 具有突出的力学性能,坚固、坚韧、坚硬;具有一定的化学稳定性和良好的介电性能;具有较好尺寸稳定性,易于成型和机械加工,成型塑件表面有较好光泽,经过调色可配成任何颜色,表面可镀铬。

其缺点是耐热性不高,连续工作温度约为70℃,热变形温度约为93℃,但热变形温度比聚苯乙烯、聚氯乙烯、尼龙等都高;耐候性差,在紫外线作用下易变硬发脆。

可采用注射、挤出、压延、吹塑、真空成型、电镀、焊接及表面涂饰等多种成型加工方法。

ABS的成型特性:(1)ABS易吸水,成型加工前应进行干燥处理,表面光泽要求高的塑件应长时间预热干(2)流动性中等,溢边值0.04 mm左右。

(3)壁厚、熔料温度对收缩率影响极小,塑件尺寸精度高。

(4)ABS比热容低,塑化效率高,凝固也快,故成型周期短。

(5)ABS的表观黏度对剪切速率的依赖性很强,因此模具设计中大都采用点浇口形式。

(6)顶出力过大或机械加工时塑件表面会留下白色痕迹,脱模斜度宜取2°以上。

(7)易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力。

第四章 注射模具浇注系统的设计技巧

4.3 分流道的设计

(3)单腔分流道

在单腔模具中,如果塑件在分型面上的投影面积是连续的,可以采用中 心进料的浇注方式,即不设置分流道,凝料从主流道流经浇口直接进 入型腔。

塑件在外形之间有一个足够大的空心空间

4.3 分流道的设计

⒋分流道的尺寸设计

流道的直径过大:不仅浪费材料, 而且冷却时间增长, 成型周期也随之增 长, 造成成本上的浪费。

应用:(1)可用于大而深的桶形胶件,对于浅平的胶件,由于收 缩及应力的原因,容易产生翘曲变形。

(2)对于外观不允许浇口痕迹的胶件,可将浇口设于胶件内表面。

4.4 浇口的设计

(2)盘形浇口 又叫中心浇口,料从型腔中心环形或数股进料。流程短,浇口 废料去除麻烦。圆盘浇口经常用于成型內侧有开口的圆柱体或圆形 制品。此类型浇口适用同心﹑且尺寸的要求严格﹑及不容许有熔接 痕生成的塑料制品。典型的浇口厚度是0.25至1.27mm。

盘形浇口

4.4 浇口的设计

(3)分流式浇口

4.4 浇口的设计

(4)轮辐式浇口 这种浇口将整圆周进料改成了几小段圆弧进料。4点进料,便 于去掉废料,易形成熔接缝。轮幅浇口又称为四点浇口或是十字浇 口。此种浇口适用于管状塑料制品。 优点:浇口容易去除和浇口回头料较少节省材料。 缺点:熔结痕增多,塑件强度受到影响,而且不可能制造出完 善的真圆。 典型的浇口厚度是0.8至4.8mm﹐宽度为1.6至6.4mm。

4.4 浇口的设计

浇口是主流道、分流道与型腔之间的连接部分,即浇注系统 的终端,对保证塑件质量具有重要作用。 两个功能:

①对塑料熔体进入型腔起着控制作用,使熔融塑料以最快的 速度进入并充满型腔,并在保压过程中进行补料以弥补由于塑件 收缩而留出的空间。

第五章 浇注系统设计

料流通道截面形状及其尺寸必须对应相等。

精密模具,浇注系统应采用平衡式设计,且分流道的截

面积和长度误差都不应超过1%。

意义:保证各型腔成形的塑件质量均匀一致。

★

r

② 主流道小端直径: 小端直径 d 应比注射机喷嘴孔径 d1 大,并满足 d=d1+(0.5~1)mm的要求。小端直径常为4~8mm。

③ 主流道端部球面: 要求SR比SR1紧密接触,并满足SR=SR1+(1~2)mm。 球面凹坑深度H通常为3~5mm。

主流道锥孔

图5-19 浇口套的球面R及孔径与注射机喷嘴的关系

(2)分流道设计

分流道的作用是将来自主流道的塑料熔体进行平稳地分流 与转向,使之顺利地快速充满各型腔。

1)分流道的设计要点

① 分流道的断面尺寸和长度,应在保证顺利充模 的前提下,尽量取小值。尤其对小型塑件更为重要。

② 分流道的表面粗糙度值不必很低,一般为1.6~0.8μm, 利于熔料在流道表面形成凝固层,减少热损失。 ③ 分流道末端或流道改变方向的拐角处应开设冷料穴, 以容纳冷料,保证塑件质量。

各型腔充模时间不同,温度分布与压力传递不同,塑 件质量不一致。

意义:多型腔时,非平衡式布局可以缩短分流道的长度,减

少注射压力损失,缩短熔体充模时间。减小模具总体 尺寸。

图5-10

非平衡布局的浇注系统

形式:

48-型腔H形非平衡布局

32-型腔直线形非平衡布局

图5-11

浇注系统的非平衡式布局

3)非平衡浇注系统的人工平衡

② 一模多腔成型不同制件时 不同模腔容纳的熔体体积与模腔浇口对应的BGV成正比。即

最新4.3-分型面与浇注系统设计(塑料模具)教学讲义ppt课件

10

分型面的形状:

图a平直分型面;图b倾斜分型面;图c阶梯分型面;图d 曲面分型面;图e瓣合分型面,也称垂直分型面。

11

12

平直 分型面

13

阶梯分型面

14

曲面分型面

❖ 如图a所示,在分型后,由于塑件收缩包紧在型芯上的原因 而留在定模,这样就必须在定模部分设置推出机构,增加了 模具复杂性;若按图b分型,分型后塑件留在动模,利用注 射机的顶出装置和模具的推出机构即可容易地推出塑件。

21

(3)分型面的选择应保证塑件的精度要求

❖ 如图a所示,塑料的双联 齿轮分别在分型面两侧的 动模板和定模板内成型, 由于制造精度和合模精度 的影响,两齿轮的同轴度 将得不到保证;

——另一种方法是先根据生产效率的要求和 制件的精度要求确定型腔的数目,然后再 选择注射机或对现有的注射机进行校核。

5

1.2型腔的分布

❖ 单型腔的模具,塑件在模具中的位置,如图:

6

1.2型腔的分布

多型腔模具型腔的排布形式

平衡式、非平衡式 ❖ 平衡式包括两个方面:型腔压力平衡、浇注平衡

型腔压力平衡

7

8

型腔排布形式的选择原则:

应使各型腔都能通过浇注系统从总压力中均等地分得所需的足 够压力,以保证塑料熔体能同时均匀地充填每一个型腔,使各型腔 塑件质量均一稳定。

在生产实践中,有时为了节约和同步生产,往往将成型配套的塑 件设计成多型腔模具。但难免引起一些缺陷,如塑件发生翘曲等。

9

1.3分型面的选择

27

2.1 普通浇注系统的组成及设计原则