甲醇气化能量平衡计算

制氢物料平衡计算

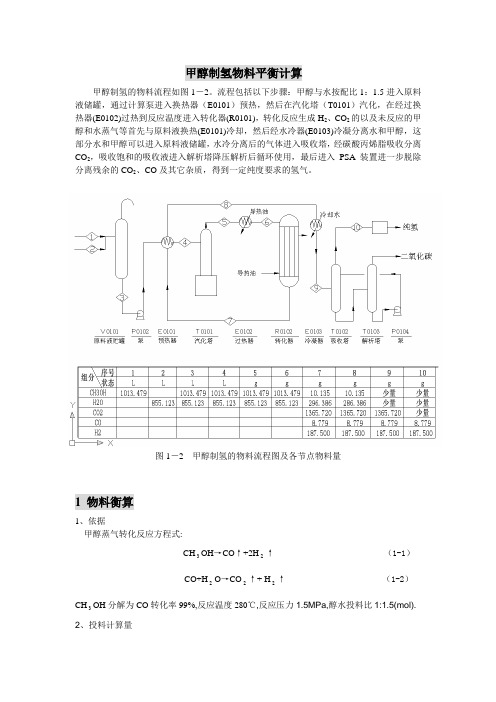

甲醇制氢物料平衡计算甲醇制氢的物料流程如图1-2。

流程包括以下步骤:甲醇与水按配比1:1.5进入原料液储罐,通过计算泵进入换热器(E0101)预热,然后在汽化塔(T0101)汽化,在经过换热器(E0102)过热到反应温度进入转化器(R0101),转化反应生成H2、CO2的以及未反应的甲醇和水蒸气等首先与原料液换热(E0101)冷却,然后经水冷器(E0103)冷凝分离水和甲醇,这部分水和甲醇可以进入原料液储罐,水冷分离后的气体进入吸收塔,经碳酸丙烯脂吸收分离CO2,吸收饱和的吸收液进入解析塔降压解析后循环使用,最后进入PSA装置进一步脱除分离残余的CO2、CO及其它杂质,得到一定纯度要求的氢气。

图1-2 甲醇制氢的物料流程图及各节点物料量1 物料衡算1、依据甲醇蒸气转化反应方程式:CH3OH→CO↑+2H2↑(1-1)CO+H2O→CO2↑+ H2↑(1-2)CH3OH分解为CO转化率99%,反应温度280℃,反应压力1.5MPa,醇水投料比1:1.5(mol).2、投料计算量代入转化率数据,式(1-3)和式(1-4)变为:CH 3OH →0.99CO ↑+1.98H 2↑+0.01 CH 3OHCO+0.99H 2O →0.99CO 2↑+ 1.99H 2+0.01CO合并式(1-5),式(1-6)得到:CH 3OH+0.981 H 2O →0.981 CO 2↑+0.961 H 2↑+0.01 CH 3OH+0.0099 CO ↑ 氢气产量为: 1200m 3/h=53.571 kmol/h甲醇投料量为: 53.571/2.9601ⅹ32=579.126 kg/h水投料量为: 579.126/32ⅹ1.5ⅹ18=488.638 kg/h3、原料液储槽(V0101)进: 甲醇 579.126 kg/h , 水 488.638 kg/h出: 甲醇 579.126 kg/h , 水 488.638 kg/h4、换热器 (E0101),汽化塔(T0101),过热器(E0103)没有物流变化.5、转化器 (R0101)进 : 甲醇 579.126kg/h , 水488.638 kg/h , 总计1067.764 kg/h出 : 生成 CO 2 579.126/32ⅹ0.9801ⅹ44 =780.452 kg/hH 2 579.126/32ⅹ2.9601ⅹ2 =107.142 kg/hCO 579.126/32ⅹ0.0099ⅹ28 =5.017 kg/h剩余甲醇 579.126/32ⅹ0.01ⅹ32 =5.791 kg/h剩余水 488.638-579.126/32ⅹ0.9801ⅹ18=169.362 kg/h总计 1067.764 kg/h6、吸收塔和解析塔吸收塔的总压为1.5MPa,其中CO 2的分压为0.38 MPa ,操作温度为常温(25℃). 此时,每m 3 吸收液可溶解CO 211.77 m 3.此数据可以在一般化工基础数据手册中找到,二氯 化碳在碳酸丙烯酯中的溶解度数据见表1一l 及表1—2。

各种生产甲醇方法的计算

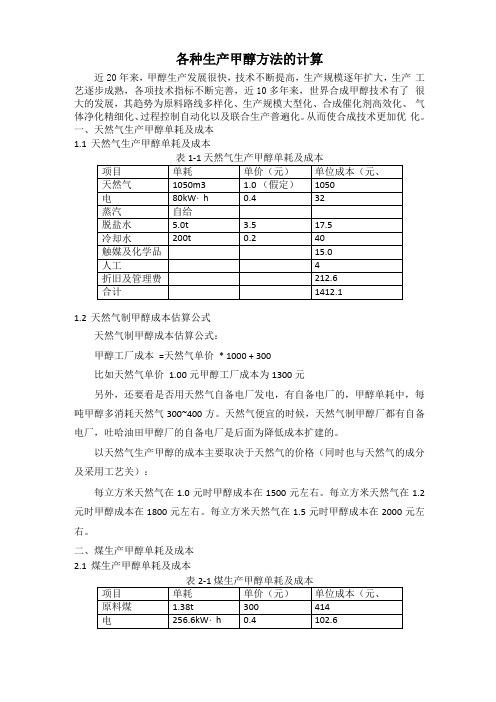

各种生产甲醇方法的计算近20年来,甲醇生产发展很快,技术不断提高,生产规模逐年扩大,生产工艺逐步成熟,各项技术指标不断完善,近10多年来,世界合成甲醇技术有了很大的发展,其趋势为原料路线多样化、生产规模大型化、合成催化剂高效化、气体净化精细化、过程控制自动化以及联合生产普遍化。

从而使合成技术更加优化。

一、天然气生产甲醇单耗及成本1.1天然气生产甲醇单耗及成本1.2天然气制甲醇成本估算公式天然气制甲醇成本估算公式:甲醇工厂成本 = 天然气单价 * 1000 + 300比如天然气单价 1.00元甲醇工厂成本为1300元另外,还要看是否用天然气自备电厂发电,有自备电厂的,甲醇单耗中,每吨甲醇多消耗天然气300~400方。

天然气便宜的时候,天然气制甲醇厂都有自备电厂,吐哈油田甲醇厂的自备电厂是后面为降低成本扩建的。

以天然气生产甲醇的成本主要取决于天然气的价格(同时也与天然气的成分及采用工艺关):每立方米天然气在1.0元时甲醇成本在1500元左右。

每立方米天然气在1.2元时甲醇成本在1800元左右。

每立方米天然气在1.5元时甲醇成本在2000元左右。

二、煤生产甲醇单耗及成本2.1煤生产甲醇单耗及成本以煤制甲醇,原料(原料煤、燃料煤)及动力的成本一般占到甲醇总成本的80%以上,其中原料煤约占60%。

先进气化工艺(水煤浆,SHELL尚未有投运的业绩)目前的甲醇生产成本在1600元/吨左右(煤价480元/吨。

以无烟煤的原料生产甲醇(主要是联醇),目前的甲生产成本在2000元/吨以上(煤价700元/吨)。

2.2 20万吨/年煤制甲醇综合技术经济指标23 投资回收期所得税前年 6.06 含建设期所得税后年 6.25 含建设期24 盈亏平衡点(BEP) % 35.55 备注:年用水量为382万立方米2.3 50万吨/年煤制甲醇综合技术经济指标2.3.1 德士古煤气化工艺生产50万吨/年甲醇2.3.1.1基本要求(1)原料煤和燃料煤原料煤采用神华煤,燃料煤采用义马煤。

焦炉煤气制甲醇物料平衡计算

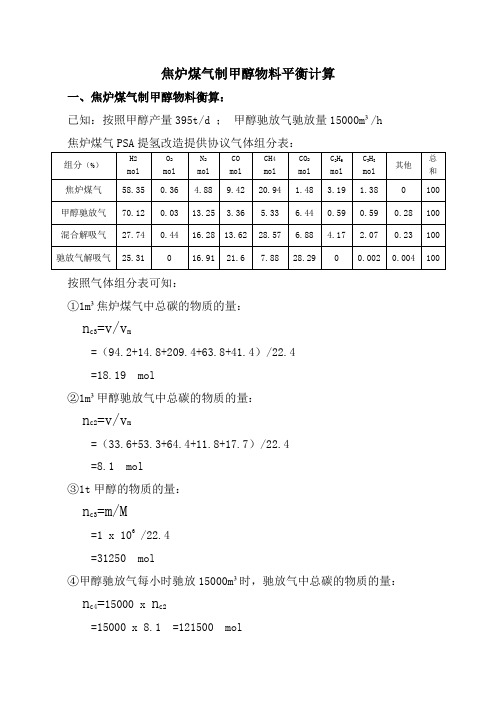

焦炉煤气制甲醇物料平衡计算一、焦炉煤气制甲醇物料衡算:已知:按照甲醇产量395t/d ;甲醇驰放气驰放量15000m³/h焦炉煤气PSA提氢改造提供协议气体组分表:按照气体组分表可知:①1m³焦炉煤气中总碳的物质的量:n c3=v/v m=(94.2+14.8+209.4+63.8+41.4)/22.4=18.19 mol②1m³甲醇驰放气中总碳的物质的量:n c2=v/v m=(33.6+53.3+64.4+11.8+17.7)/22.4=8.1 mol③1t甲醇的物质的量:n c3=m/M=1 x 106 /22.4=31250 mol④甲醇驰放气每小时驰放15000m³时,驰放气中总碳的物质的量:n c4=15000 x n c2=15000 x 8.1 =121500 mol⑤理论计算:生产1t甲醇所需焦炉煤气量为:V1= n c3/ n c3=31250/18.19 = 1718 m³⑥理论计算:每小时生产16.46t甲醇所需焦炉煤气量为:V2=V1*16.46 =28277.9m³/h⑦甲醇驰放气每小时驰放15000m³时,所需焦炉煤气的量为:V3=15000 /n c3=15000/18.19 =6679 m³/h由①②③④⑤⑥⑦式可知:每小时生产16.64t甲醇所需要焦炉煤气总量为:V总= V2+ V3 = 28277.9 + 6679 =34957.4 m³/h二、焦炉煤气和甲醇驰放气混合提氢物料计算已知:按照相关技术协议使用甲醇驰放气为原料提氢收率为81%;使用焦炉煤气为原料提氢收率为75%;按照供给总氢气量为18000m³/h:甲醇驰放气量15000 m³/h时:氢气=8520 m³/h ;解吸气量=6480 m³/h;焦炉煤气量21714 m³/h时:氢气=9480 m³/h ;解吸气量=12234 m³/h;。

化工MMA项目 能量衡算一览表

AAA年产8万吨MMA项目能量衡算一览表目录1.概述 (3)2.能量衡算原理 (5)3.能量衡算任务 (5)4.能量衡算表 (6)4.1 异丁烯提纯工段 (7)4.2 MAL合成工段 (10)4.3 MMA合成工段 (14)4.4 MMA提纯工段 (17)1.概述本项目以总厂在AAA化工园区的AAA总厂的C4馏分粗品为原料,经反应精馏异构化、萃取精馏二段提纯得到纯异丁烯馏出液,再与水蒸气、氮气和氧气经一定混合进入列管式固定床反应器反应,经急冷喷淋、脱水和吸收,生成含有甲醇的MAL溶液,再进去MMA反应器(固定床反应器)反应,冷却后经气液分离、相分离、萃取精馏,获得高纯度MMA,设计过程中利用Aspen Plus对全流程进行模拟,并在此基础上完成物料衡算、能量衡算,Aspen plus全模拟流程如图1-1所示。

图 1-1 全流程模拟流程图系统的能量衡算能量守恒为理论基础,研究某一系统内各类型的能量的变化, 即:输入系统的能量=输出系统的能量+系统积累的能量 对于连续系统,有:in H H W Q out ∑-∑=+注:Q —设备的热负荷; W —输入系统的机械能;out H ∑—离开设备的各物料焓之和;in H ∑—进入设备的各物料焓之和。

本项目的能量衡算以单元设备为对象,计算由机械能转换、化学反应释放能量和单纯的物理变化带来的热量变化。

(1)确定流程中机械所需的功率,为设备设计和选型提供依据。

(2)确定精馏各单元操作中所需的热量或冷量及传递速率,确定加热剂和冷剂的用量,为后续换热和公用工程的设计做准备。

(3)确定反应过程中的热交换量,指导反应器的设计和选型。

(4)最终计算出所需的能量和费用,判定工艺过程的经济性。

4.能量衡算表4.1 异丁烯提纯工段4.1.1 混合器M0101表 4-1 混合器(M101)物流焓变计算表4.1.2 换热器(E0101、E0110)4.1.3 塔设备(T0101~ T0104)表 4-11 解吸塔(T0103)物流焓变计算表4.2 MAL合成工段4.2.1混合器(M0201)表 4-15 混合器(M0201)物流焓变计算表。

低温甲醇洗净化天然气过程的气液平衡计算

010012 t2

即 : K = (812380 + 011929 t + 010012 t2) / p (1)

212 实测平衡数据

在文献 [ 2 - 7 ]中都引用了 Щендерей(苏) 和赖

实正弘 ( 日) 测得 的 CO2 平 衡 浓 度 xco2 ( mol %) 与

CO2 气相压力

p 的关系 。根据

第2期

牛刚等 :低温甲醇洗净化天然气过程的气液平衡计算

4 9

装置的设计即是使用该方程进行工艺模拟计算 。对 于低温甲醇洗的汽液平衡 ,气相为天然气组成 ,即

气体溶于甲醇后 CO2 在甲醇中的溶解量减少了 。 从设计角度来看 ,也就更保险 。在没有实测数据值

CH4 、C2 H6 、C3 H8 、N2 、CO2 、H2O 加上甲醇共 7 个组

出吸收塔后还有分子筛进一步吸附脱除 。所以在设

计中以 CO2 为关键组分 。

2 CO2 在甲醇中的平衡数据

甲醇合成的基础知识

甲醇合成的基础知识一、合成甲醇的化学反应:(1)主反应:CO+2H2=CH3OH+102.5kJ/molCO2+3H2=CH3OH+H2O+Q kJ/mol(2)副反应:2 CO+4H2=CH3OCH3+H2O+200.2 kJ/molCO+3H2=CH4+H2O+115.6 kJ/mol4CO+8H2=C4H9OH +3H2O+49.62 kJ/molCO+H2=CO+H2O-42.9 kJ/molnCO+2nH2=(CH2)n+nH2O+Q kJ/mol二、一氧化碳与氢气合成甲醇反应热的计算:一氧化碳与氢气合成甲醇是一个放热反应,在25℃时,反应热为90.8 kJ/mol。

反应热Q T(kJ/mol)与温度的关系式为:Q T=-74893.6-64.77T+47.78×10-3T2-112.926×10-3T3式中T为绝对温度(K)一氧化碳和氢气合成甲醇是一个气相可逆反应,压力对反应起着重要作用,用气体分压爱表示的平衡常数可用下面公式表示:k p=p CH3OH /p CO·p H22式中k p——甲醇的平衡常数p CH3OH、p CO、p H2——分别表示甲醇、一氧化碳、氢气的平衡分压。

反应温度也是影响平衡的一个重要因素,下面公式用温度来表示合成甲醇的平衡常数:lgKa=3921/T-7.9711lg T+0.002499 T-2.953×10-7T2+10.20式中Ka——用温度表示的平衡常数;T——反应温度,K。

四、温度对甲醇合成反应的影响:甲醇的合成反应是一个可逆放热反应。

从化学平衡考虑,随着温度的提高,甲醇平衡常数数值将为降低。

但从反应速度的观点来看,提高反应温度,反应速度加快。

因而,存在一个最佳温度范围。

对不同的催化剂,使用温度范围是不同的。

C307型合成甲醇催化剂的操作温度:190~300 ℃,而最佳温度:210~260 ℃。

实际生产中,为保证催化剂有较长的使用寿命和尽量减少副反应,应在确保甲醇产量的前提下,根据催化剂的性能,尽可能在较低温度下操作,(在催化剂使用初期,反应温度宜维持较低的数值,随着使用时间增长,逐步提高反应温度)。

各种生产甲醇方法的计算模板

各种生产甲醇方法的计算近20年来,甲醇生产发展很快,技术不断提高,生产规模逐年扩大,生产工艺逐步成熟,各项技术指标不断完善,近10多年来,世界合成甲醇技术有了很大的发展,其趋势为原料路线多样化、生产规模大型化、合成催化剂高效化、气体净化精细化、过程控制自动化以及联合生产普遍化。

从而使合成技术更加优化。

一、天然气生产甲醇单耗及成本1.1天然气生产甲醇单耗及成本表1-1 天然气生产甲醇单耗及成本1.2天然气制甲醇成本估算公式天然气制甲醇成本估算公式:甲醇工厂成本=天然气单价* 1000 + 300比如天然气单价 1.00元甲醇工厂成本为1300元另外,还要看是否用天然气自备电厂发电,有自备电厂的,甲醇单耗中,每吨甲醇多消耗天然气300~400方。

天然气便宜的时候,天然气制甲醇厂都有自备电厂,吐哈油田甲醇厂的自备电厂是后面为降低成本扩建的。

以天然气生产甲醇的成本主要取决于天然气的价格(同时也与天然气的成分及采用工艺关):每立方米天然气在1.0元时甲醇成本在1500元左右。

每立方米天然气在1.2 元时甲醇成本在1800元左右。

每立方米天然气在1.5元时甲醇成本在2000元左右。

二、煤生产甲醇单耗及成本2.1煤生产甲醇单耗及成本表2-1 煤生产甲醇单耗及成本以煤制甲醇,原料(原料煤、燃料煤)及动力的成本一般占到甲醇总成本的80%以上,其中原料煤约占60%。

先进气化工艺(水煤浆,SHELL尚未有投运的业绩)目前的甲醇生产成本在1600元/吨左右(煤价480元/吨。

以无烟煤的原料生产甲醇(主要是联醇),目前的甲生产成本在2000元/吨以上(煤价700元/ 吨)。

2.220万吨/年煤制甲醇综合技术经济指标2.3 50万吨/年煤制甲醇综合技术经济指标2.3.1 德士古煤气化工艺生产50万吨/年甲醇2.3.1.1基本要求(1)原料煤和燃料煤原料煤采用神华煤,燃料煤采用义马煤。

⑵装置能力根据2台0 3.2 mm气化炉在压力6.5 MPa下的产气能力,气化装置总有效气(CO+H2)为180000m3/h,由此可确定工厂产品能力为:精甲醇54 X 104t /a(67.43 t/h)。

甲醇知识

一、合成甲醇的化学反应:主反应:CO+2H2=CH3OH+102.5kJ/molCO2+3H2=CH3OH+H2O+Q kJ/mol副反应:2 CO+4H2=CH3OCH3+H2O+200.2 kJ/molCO+3H2=CH4+H2O+115.6 kJ/mol4CO+8H2=C4H9OH +3H2O+49.62 kJ/molCO+H2=CO+H2O-42.9 kJ/molnCO+2nH2=(CH2)n+nH2O+Q kJ/mol二、一氧化碳与氢气合成甲醇反应热的计算:一氧化碳与氢气合成甲醇是一个放热反应,在25℃时,反应热为90.8 kJ/mol。

反应热QT(kJ/mol)与温度的关系式为:QT=-74893.6-64.77T+47.78×10-3T2-112.926×10-3T3式中T为绝对温度(K)不同温度下甲醇合成反应热见下表反应温度(℃)反应热(kJ/mol)反应温度(℃)反应热(kJ/mol)100200250 93303.297068.897926.52 300350 99370.0102298.8三、合成甲醇的平衡常数:一氧化碳和氢气合成甲醇是一个气相可逆反应,压力对反应起着重要作用,用气体分压表示的平衡常数可用下面公式表示:kp=p CH3OH /p CO· p H22式中kp——甲醇的平衡常数p CH3OH 、p CO、p H2——分别表示甲醇、一氧化碳、氢气的平衡分压。

反应温度也是影响平衡的一个重要因素,下面公式用温度来表示合成甲醇的平衡常数:lgKa=3921/T-7.9711lg T+0.002499 T-2.953×10-7T2+10.20式中Ka——用温度表示的平衡常数;T——反应温度,K。

用公式计算的反应平衡常数见下表反应温度(℃)平衡常数(Ka)反应温度(℃)平衡常数(Ka)100200 667.3012.921.909×10-2 300400 2.42×10-41.079×10-5由表可知,平衡常数随着温度的上升而很快减小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甲醇气化水平衡计算:

计算依据:

1.物料守恒和能量守恒定律: 物料守恒:m a +m b =m c +m d

能量守恒:m a H a +m b H b =m c H c +m d H d 其中,Ha 即焓值,可根据温度查表得到。

a,b 为进入系统的物质,c,d 为从系统出去的物质。

2.Q=cm △t

其中Q :热量, c :液体的比热,m :质量,△t :温差 3.与空气进行热交换过程中蒸汽冷凝液的计算

Q *P

P -P Q 2

1

冷凝液

其中Q 冷凝液:冷凝液的质量流量,

P1:饱和蒸汽最初的饱和蒸汽压, P2:饱和蒸汽最终的饱和蒸汽压, P :出气系统压力, Q :饱和蒸汽最初的流量

1.高压闪蒸系统

备注:①24小时平均值

②现场实测值

③按水的密度计算

④通过温度查表计算得到

⑤根据流量乘以体积算得到

根据物料守恒和能量守恒定律可得

m a+m b=m c+m d即65.4+39.6= m c+m d ①

m a H a+m b H b=m c H c+m d H d

即65.4*867.02+39.6*815.15=m c*661.68+m d*667.75 ②由①和②可得:

m c=9 t/h

m d

2.高压闪蒸分离罐系统(产蒸汽去精馏段)

备注:①③24小时平均值

②根据温度查表得到

④根据高压闪蒸罐计算得到

h t /1.679*0.7

0.439

-0.569Q *P

P -P

Q 2

1==

=

冷凝液

则Q 蒸汽=9-1.67=7.33t/h

备注:①24小时平均值

②⑤现场实测值

③通过温度查表计算得到 ④通过高闪罐系统计算得到

⑤通过蒸汽冷凝液的计算方法计算得到

根据能量守恒定律可得

m a *H a =m b *H b +m c *H c +Q d 即9*2759=7.33*2746.8+1.67*619.27+Q d Q d =3662775.1KJ

3.

备注:①24小时平均值

②现场实测值

③通过温度查表计算得到

④通过高压闪蒸系统计算得到

⑤通过高压闪蒸分离罐系统得到

根据物料守恒和能量守恒定律可得

m a+m b=m c+m d即96+1.67= m c+m d ①

m a H a+m b H b=m c H c+m d H d

即96*667.91+1.67*619.27=m c*290.03+m d*2624.3 ②由①和②可得:

m c= 81.89 t/h

m d= 15.78 t/h

4.

1)从真闪出气口到真闪冷凝器进气口的之间管道中会有一部分蒸汽冷凝,未冷凝的蒸汽

备注:①③24小时平均值

②根据温度查表得到

④根据高压闪蒸罐计算得到

h t

/3.2615.78*0.03

0.025

-0.0312Q *P

P -P Q 2

1==

=

冷凝液

则Q 蒸汽=15.78-3.26=12.52t/h

2备注:①24小时的平均值 ②现场实测值

③通过温度查表计算得到

④通过蒸汽冷凝液的计算方法计算得到

根据质量守恒和能量守恒定律可得

m a=m b 即m b=12.52①

m a H a= m b H b + Q d 即2615.5*12.52=272.14*m b+Q d②

通过①和②可得

m b=12.52 t/h

Q d=29336055.17KJ

根据Q= cm△T

其中c为循环水的比热,即4.2*103焦/千克·摄氏度,△T为循环水的温差,理论状态下循环水温差为10度。

则m=Q/c△T=29336055.17/(4.2*10)=698477.504kg=698t

因此此系统中需要的循环水量为698t/h.

真闪冷凝器的下液的量为管道中冷凝液的量与真闪冷凝器中因循环水冷却的冷凝液的量

5.

备注:①24小时平均值

②根据温度查表计算得到

③根据锁斗冲洗水罐的80%计算得到

根据能量守恒定律可得

m a H a=m b H b+Qc 即262.6*25=245.3*25+Qc 即Qc=432500KJ

根据Q= cm△T

其中c为循环水的比热,即4.2*103焦/千克·摄氏度,△T为循环水的温差,理论状态下循环水温差为8度。

则m=Q/c△T=432500/(4.2*8)=12872.02kg≈12.9t

6.

(1)去污水处理厂的废水:1.912t/h(根据真空带式过滤机的冲洗水的管径计算得到)

(2)被过滤的废渣的含水量:

根据实际情况每8小时产生17.4t的废渣,而废渣的含水量为50%,则每8小时产生的废水量为17.4*50%=8.7t,而每小时产生的废水量为8.7/8=1.088t/h

则从沉降槽到真空袋式过滤机的水量为1.912+1.088=3t/h

7.沉降槽系统

备注:①现场实测值

②通过温度查表计算得到

③通过真空闪蒸罐系统计算得到

④通过真闪冷凝器计算得到

根据物料守恒可得

m a +m b =m c +m d 即81.89+15.78=m c +m d ① m a H a +m b H b =m c H c +m d H d

即81.89*290.03+15.78*272.14=2614.05*m c +263.71*m d ② 根据①和②可得: m c=0.97 t/h m d =96.7 t/h

沉降槽下液一部分去真空带式过滤机,一部分去灰水槽,通过对真空带式过滤机的计算,

8.

备注:①24小时平均值

②理论值

③质量流量=体积流量*

密度

煤浆中的水量=质量流量*含水量=34.375*0.4= 13.75t/h 9.气化炉

备注:①通过煤浆计算得到

②现场实测值

根据质量守恒定律可得:

ma+mb=mc+md 即13.75+270=mc+65.4则mc=218.35t/h

10.洗涤塔

1)变换冷凝液

塔盘上加水:20m3/h,塔盘下加水:0m3/h,支撑加水:10m3/h,共计30m3/h,即30t/h。

2)去变换工段合成气含水量

根据设计院的设计气量为10114Nm3/h,汽气比为1.4,则合成气中的水的体积含量为101144*[1.4/(1.4+1)]=59000.6Nm3/h,则含水量为:59000.6/22.4*18=47411.25kg≈47.41t 3)洗涤塔系统水平衡计算

备注:①通过气化炉计算得到

②根据实际情况计算得到

③⑤现场实测值

④根据化工设计院的数据计算得到

根据质量守恒定律可得:

ma+mb+mc=md+me+mf 即218.35+30+mc=270+47.71+39.6 则mc=108.66t/h

11.除氧器系统

d

备注:①根据实际情况计算得到

②根据洗涤塔水平衡计算得到

根据质量守恒定律可得:

ma+mb=mc即

12.灰水槽系统

备注:①通过沉降槽计算得到

②灰水槽的下液包括两部分,一部分去锁斗冲洗水罐,另一部分去除氧器,锁斗冲洗水罐的水量为25t/h ,去除氧器的水量为107.66 t/h ,则灰水槽下液的总水量为132.66t/h 。

根据物料守恒可得

m a +m b =m c ,即93.7+m b =132.66,则m b =38.96t/h

由于在灰水槽中会有一部分脱盐水作为仪器冲洗水,其含量为

13.3t/h ,因此灰水槽中加

13

m a H a=m b H b+Qc 即123.09*38.74=108.02*38.74+Qc

则Qc=583811.8KJ

根据Q= cm△T

其中c为循环水的比热,即4.2*103焦/千克·摄氏度,△T为循环水的温差,理论状态下循环水温差为8度。

则m=Q/c△T=583811.8/(4.2*8)=17375.35kg≈17.4t

因此此系统中需要的循环水量为17.4t/h。