基于地铁A型车的全自动车钩在轨检测系统的研究

地铁车辆技术运用情况的研究

地铁车辆技术运用情况的研究摘要:目前,大城市的地铁发展非常迅速,地铁的发展在一定程度上很好的缓解了了城市的交通问题,减少了空气的污染,而随着地铁发展地铁车辆技术运用的情况就有必要做些研究。

地铁车辆技术包括很多方面,有车体的型号、转向架等;地铁车辆技术中有关电传动系统、控制系统尤为重要。

关键词:地铁车辆系统技术运用发展中图分类号:u2 文献标识码:a 文章编号:1007-0745(2013)06-0028-021 目前关于地铁车辆的一些基本现状a型、b型地铁车辆是中国国内城市轨道车辆的主要型号。

一般a 型车辆输送的客流量较大,比如京港地铁14号线和16号线两条线将会是a车,以及上海3、4号线地铁车辆的更新都会采用a型;b型车辆输送的客流量为中等,比如北京的地铁等,国内一般采用的是b型。

当下a型车通常安排6辆车为一组,动车和拖车的比例为2:1,长度约为140米,车头的长度约为24.4米,中间车辆长度较短为22.8米,最大的车辆宽度在3~3.1米,车身高度为3.8米,每一辆车的最大轴重要小于16t,接触网受流dc1500v。

b型车每一节车身长度是19.52米,通常采用6辆车为一组,动车和拖车的比例取1:1,最大车身宽度在2.6~2.9米之间,接触网受流是dc1500v 或者三轨受流dc750v,每一辆车的最大轴重要小于14t。

伴随着各个国家技术状况、客流量的差别,国内外在外形和配置方面地铁车辆和轻轨车辆是不一样的。

我国的地铁和轻轨车辆一般比国外的微长,国外车辆的宽度根据实际情况进行确定,一般是根据隧道洞体的大小进行调整,车宽在2.56米到2.83米之间。

现在的地铁车辆采用igbt脉宽调制逆变器。

地铁车辆的编组根据线路而实施调整,一般有3、4、5、6辆的方式,动车和拖车的比例根据实际确定。

2 地铁车辆的技术发展根据目前地铁车辆在招标中的技术参数,车体、转向架、牵引系统、制动系统、控制系统等有一下的发展趋势。

城市轨道交通列车自动控制系统的运用与研究

城市轨道交通列车自动控制系统的运用与研究城市轨道交通列车自动控制系统是现代城市轨道交通系统的重要组成部分,它通过一系列先进的技术手段,可以实现列车的自动运行、自动监测和自动控制。

这种系统集成了列车驾驶、线路控制、隧道信号、车辆监测等多种技术,可以实现列车的自动驾驶、自动调度和自动刹车等功能,极大地提高了列车的运行效率和安全性。

在城市轨道交通中,列车自动控制系统的研究和运用具有多方面的重要意义。

它可以提高列车的运行效率。

传统的人工驾驶列车需要考虑驾驶员的工作时间和精力,而自动控制系统可以通过预先设定的程序和算法,实现列车的自动驾驶和调度,大大提高了列车的运行效率和运行频次。

它可以提高列车的安全性。

自动控制系统可以通过实时监测列车的运行状态、线路的信号和车辆间的距离等信息,及时判断和处理紧急情况,提高了列车的安全性和可靠性。

它可以提高列车的舒适度。

自动控制系统可以通过精确的加速和刹车控制,实现列车的平稳运行,减少列车的颠簸和晃动,提高了乘客的乘坐舒适度。

近年来,随着城市轨道交通的迅速发展和技术的不断进步,关于城市轨道交通列车自动控制系统的研究和运用也取得了显著的进展。

在相关技术方面,自动控制系统的研究不断深化,自动控制系统采用了先进的列车控制技术和通信技术,实现了列车的高效运行和安全运行。

在实际应用方面,各大城市轨道交通系统纷纷引入了列车自动控制系统,提高了城市轨道交通的整体运行水平。

北京地铁、上海地铁、广州地铁等城市轨道交通系统采用了先进的列车自动控制系统,大幅提高了城市轨道交通的载客能力和运行效率,为城市的交通运输作出了重要贡献。

为了解决城市轨道交通列车自动控制系统面临的问题和挑战,需要不断加强相关技术的研究和应用。

应加强列车自动控制系统相关技术的研究。

应加强列车控制技术、通信技术和信号技术的研究,提高列车自动控制系统的运行效率和安全性。

应加强列车自动控制系统的应用和实践。

应加强城市轨道交通系统中列车自动控制系统的运用,提高城市轨道交通的整体运行水平。

轨道检测系统在地铁车辆上的应用

轨道检测系统在地铁车辆上的应用摘要:随着城市化进程的加速,地铁交通的重要性日益凸显。

然而,地铁车辆的安全性和运行效率一直是地铁公司关注的焦点。

该系统可以实时监测地铁车辆的运行状态,提高安全性和运行效率。

同时,该系统还可以帮助地铁公司进行车辆维护和故障排除,降低维护成本。

关键词:轨道检测系统;地铁车辆;安全性;运行效率引言:地铁作为城市公共交通的重要组成部分,其安全性和运行效率一直是各大地铁公司关注的焦点。

而轨道检测系统的出现,为地铁车辆的监测和维护提供了新的解决方案。

本文将介绍轨道检测系统在地铁车辆上的应用,并探讨其在地铁运营中的作用和优势。

一、轨道检测系统的原理轨道检测系统的原理是通过传感器感知地铁车辆与轨道之间的状态,传感器可以是压力传感器、位移传感器、加速度计等,通过感知轨道的振动和变形来判断轨道的状态。

数据采集器则负责将传感器采集到的数据进行处理和存储,通常采用高速数字信号处理器。

数据处理器通过对采集到的数据进行处理和分析,提取轨道的几何形状、表面状态和结构健康状况等信息。

数据存储和分析软件负责对采集到的数据进行存储和分析,提供数据查询、报告生成和故障诊断等功能。

轨道检测系统的原理基于物理学和工程学原理,通过对地铁车辆与轨道之间的状态进行监测和分析,为地铁运营提供有力的支持。

地铁轨道检测系统是一种先进的技术,可以在地铁运营过程中对轨道状况进行实时监测。

该系统通过使用高精度传感器,对地铁车辆运行时的轨道变形、磨损等进行实时检测,并将检测结果反馈给相关工作人员,以便及时采取必要的维护和修复措施,确保地铁运营的安全和稳定。

二、轨道检测系统在地铁运营中的作用轨道检测系统在地铁运营中发挥着重要的作用。

首先,它可以提高地铁车辆的安全性和运行效率,通过对轨道状态的实时监测和分析,可以预测轨道的损耗和故障情况,及时进行维护和修复,避免地铁车辆发生故障或事故。

其次,轨道检测系统可以降低地铁车辆的维护成本,通过对轨道状态的准确监测和分析,可以实现有针对性的维护和修复,避免不必要的维护和更换,降低维护和运营成本。

无损检测技术在铁路货车车钩、钩尾框上的应用探讨吴艳艳

无损检测技术在铁路货车车钩、钩尾框上的应用探讨吴艳艳发布时间:2021-10-21T02:58:37.768Z 来源:《防护工程》2021年19期作者:吴艳艳[导读] 在铁路货车车钩和钩尾框的制造和维修过程当中容易出现裂纹等相关制造缺陷,因此需要相关工作人员全面加强检测工作。

通过运用无损检测技术,可以进一步保证检测工作质量,从而提升相应部件的制造质量,使铁路运输期间的安全性得到有效保障。

本文针对无损检测技术在铁路货车车钩和钩尾框上的应用进行分析,介绍了无损检测技术的概念,探讨了该项技术在我国铁路货车车钩和钩尾框上的应用历程,并针对无损检测技术的应用进行具体阐述,希望能够为相关工作人员起到一些参考和借鉴。

吴艳艳中国铁路呼和浩特局集团有限公司包头西车辆段内蒙古自治区包头市 014010摘要:在铁路货车车钩和钩尾框的制造和维修过程当中容易出现裂纹等相关制造缺陷,因此需要相关工作人员全面加强检测工作。

通过运用无损检测技术,可以进一步保证检测工作质量,从而提升相应部件的制造质量,使铁路运输期间的安全性得到有效保障。

本文针对无损检测技术在铁路货车车钩和钩尾框上的应用进行分析,介绍了无损检测技术的概念,探讨了该项技术在我国铁路货车车钩和钩尾框上的应用历程,并针对无损检测技术的应用进行具体阐述,希望能够为相关工作人员起到一些参考和借鉴。

关键词:无损检测技术;铁路货车;车钩;钩尾框;应用车钩、钩尾框是铁路货车运行过程当中的重要部件,主要对牵引力和冲击力进行传递。

现如今,我国铁路货车的运输载荷不断加大,因此也增加了车辆之间的纵向作用力,这使得铁路货车的车钩和钩尾框容易出现相关故障问题,如裂纹、断裂等,进而对铁路货车的安全稳定运行造成严重影响。

对此,需要针对铁路货车车钩和钩尾矿合理应用无损检测技术,从而全面检测相关构件在制造和维修期间所出现的缺陷问题,进一步保证车钩和钩尾框的制作质量,提升铁路货车运行的安全性和稳定性。

全自动车钩介绍与应用探讨

全自动车钩介绍与应用探讨杨峰【摘要】本文主要是介绍南京地铁电客车全自动车钩的基本结构、功能原理,在设计上的一些细微差别;重点介绍全自动车钩在检修维护过程中维护重点与盲点;探讨全自动车钩在实际应用过程中的一些问题。

【期刊名称】《中国设备工程》【年(卷),期】2016(000)012【总页数】2页(P116-117)【关键词】全自动车钩;救援;连挂;维护【作者】杨峰【作者单位】南京地铁运营有限责任公司,江苏南京 210012【正文语种】中文【中图分类】U270.34南京地铁电客车车钩是采用福伊特驱动技术系统(上海)有限公司生产的模块化、轻维护35型车钩。

35型车钩有强度高,可连挂区域大等特点,广泛应用于地铁与轻轨车辆上。

南京地铁一号线、一号南延线、二号线,以及新线的全自动车钩均为35型车钩,既可以实现同一种类型车辆的自动连挂,也可以轻松实现不同车型间的自动连挂。

(1)全自动车钩基本结构(图1),主要包括车钩头、钩锁装置、电动车钩头、气动对中装置、接地装置、带支座的轴承座、带减震器的车钩柄、气动元件、接地装置等。

全自动车钩可以实现两个全自动车钩自动连挂的功能,主要包括机械、电气以及气路的连挂,连挂快速且准确,在救援编组连挂时十分方便快捷,适用于城市轨道交通的特性。

较传统车钩相比,又有着轻量化、构造精密、外型优美等特点。

在解钩时,司机可以通过位于司机室操作台上的解钩按钮进行解钩。

通过过渡车钩同样可以实现与配置13号车钩的工程车进行连挂作业。

(2)重点部件介绍。

①钩头下部红色截止阀位置对车钩的影响。

②5/2阀对车钩钩头的控制全自动车钩的电动钩采用气动方式驱动,列车主风管(MR)直接为之提供风源。

当列车连挂时,一列车缓慢行驶(V≤3 km/h)并逐渐接近另外一列车时,凸锥与凹锥相互耦合,棘爪得以释放,并在拉簧力的作用下,车钩锁中枢轴逆时针旋转,5/2路阀门被换向导通,电动钩头在风缸作用力下实现钩头的移动、打开。

城市轨道交通车辆技术《全自动车钩原理》

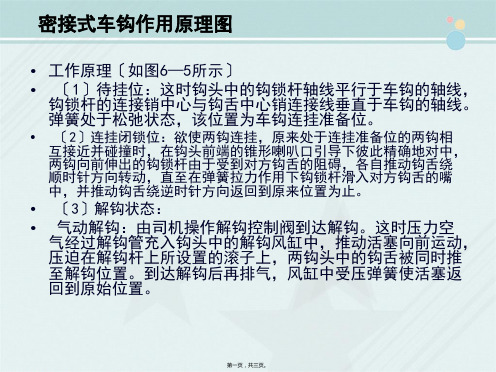

气经过解钩管充入钩头中的解钩风缸中,推动活塞向前运动, 压迫在解钩杆上所设置的滚子上,两钩头中的钩舌被同时推 至解钩位置。到达解钩后再排气,风缸中受压弹簧使活塞返 回到原始位置。

第一页,共三页。

密பைடு நூலகம்式车钩作用原理图

图6—5 密接式车钩作用原理 (a)连挂状态;(b)解钩状态;(c)待挂状态。 1―钩锁连接杆弹簧;2―钩锁连接杆;3―中心轴;4―钩舌;5—钩头壳体;6—钩嘴;

7—解钩杆;8―解钩风缸。

第二页,共三页。

内容总结

密接式车钩作用原理图。〔1〕待挂位:这时钩头中的钩锁杆轴线平行于车钩的轴线,钩 锁杆的连接销中心与钩舌中心销连接线垂直于车钩的轴线。气动解钩:由司机操作解钩控制 阀到达解钩。8―解钩风缸

第三页,共三页。

密接式车钩作用原理图

• 工作原理〔如图6—5所示〕 • 〔1〕待挂位:这时钩头中的钩锁杆轴线平行于车钩的轴线,

钩锁杆的连接销中心与钩舌中心销连接线垂直于车钩的轴线。 弹簧处于松弛状态,该位置为车钩连挂准备位。

• 〔2〕连挂闭锁位:欲使两钩连挂,原来处于连挂准备位的两钩相 互接近并碰撞时,在钩头前端的锥形喇叭口引导下彼此精确地对中, 两钩向前伸出的钩锁杆由于受到对方钩舌的阻碍,各自推动钩舌绕 顺时针方向转动,直至在弹簧拉力作用下钩锁杆滑入对方钩舌的嘴 中,并推动钩舌绕逆时针方向返回到原来位置为止。

地铁车辆全自动车钩大修工艺浅析

地铁车辆全自动车钩大修工艺浅析李迎春【摘要】Tight-lock coupler is one of the key parts in metro vehicle, and the reliability of its status directly affects safety of metro operation. The paper introduces the technical specifi cations, structure and principle of coupler, and analyzes the overhaul content and overhaul technological process for the tight-lock coupler. Based on the overall control of the coupler overhaul, diffi culties in overhaul of the coupler are analyzed.%密接式车钩是地铁车辆关键部件之一,其状态的可靠性直接影响地铁运营的安全。

介绍车钩的技术参数、结构及相关原理,分析了全自动车钩大修内容及工艺流程。

通过对车钩大修整体性把控,对车钩大修难点进行了重点分析。

【期刊名称】《现代城市轨道交通》【年(卷),期】2015(000)006【总页数】4页(P27-30)【关键词】地铁车辆;车钩;大修;工艺浅析【作者】李迎春【作者单位】南京地铁运营有限责任公司【正文语种】中文【中图分类】U260.34南京地铁1号线车辆由法国ALSTOM公司设计,南车南京浦镇车辆厂制造,共20列车,车型为A型车,每列车6辆编组,构造速度90 k m/h。

南京地铁1号线列车均使用Scharfenberg密接式气液缓冲器车钩,且每辆车之间由全自动车钩、半自动车钩和半永久性牵引杆这3种基本类型车钩组成。

地铁车辆过渡车钩的应用技术研究

地铁车辆过渡车钩的应用技术研究摘要:随着国家对城市交通建设投入力度的逐渐增大,国内地铁车辆段建设数量、改建、扩建等工程也随之增多。

本文主要对地铁车辆过渡车钩的应用技术进行研究下,详情如下。

地铁车钩系由连挂式系统、缓冲吸能系统及吊挂装置三者组成,并垂直安装连接于地铁车体底架中的牵引梁内,是连接地铁车辆最重要的结构部件之一,可以用于连接地铁列车及各地铁车辆系统,并使车辆之间保持一定安全距离,实现各车辆之间的机械、电路和气路之间的稳定连接,其还同时能够迅速传递速度和质量缓和铁路列车系统在轨道运行状态中产生强烈的垂直纵向力场或径向冲击力。

关键词:地铁车辆;过渡车钩;应用技术引言随着城市轨道交通的快速发展,地铁线路开通得越来越多,业主对于车辆的使用及维护要求越来越高。

通过对不同地铁公司反馈问题的总结,发现业主反馈比较普遍的问题是日常调车困难。

1地铁车辆端部吸能装置碰撞仿真分析在有限元模型中,车钩缓冲装置使用六自由度离散梁单元、球铰和圆柱铰来模拟车钩的点头、摇头和转动以及相应自由度的限位,通过材料(MAT_GENERAL_NONLINEAR_6DOF_DISCRETE_BEAM)分别输入压溃管和缓冲器的设计加载卸载曲线模拟车钩缓冲装置的吸能过程。

通过对地铁车辆端部吸能装置组合碰撞仿真分析,得出如下结论:(1)碰撞过程中,端部吸能装置组合都发生了显著地压缩变形吸能;(2)碰撞过程中,初始动能逐渐转化为内能,导致初速度由25km/h逐渐降为0,后续反向加速到1.5km/h左右保持稳定;(3)碰撞过程中,各吸能部件的碰撞接触力基本符合部件耐撞性设计要求;(4)碰撞过程中,能量变化符合碰撞工况实际情况,且初始动能主要被端部吸能装置吸收,满足地铁车辆端部吸能需求。

综上所述,地铁车辆端部吸能装置组合满足地铁车辆耐撞性能要求。

2采用气液缓冲器吸收高速连挂能量目前,在轨道交通车辆上常用的缓冲器主要有胶泥缓冲器和气液缓冲器2种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于地铁A型车的全自动车钩在轨检测系统的研究王生华;雷继孟;余佑民【摘要】全自动车钩是地铁车辆的重要部件,是连接车体、接通电气路、实现车体连挂和信号控制的关键部件,直接影响地铁车辆运行的可靠性、可控性、平稳性和舒适安全性.在使用中及检修后,需对车钩的机械连挂性能、电气接通性能进行检测,以保证车体运行的安全可靠.针对现有车钩检测方法存在的不足,结合车钩原理、特性特点以及车钩在轨检测的特点,利用计算机和Labview软件编程,设计了移动式公铁两用检测系统,该系统结合了传感器技术、测控技术、通信技术,检测方案实现了全面检测、高度可调、移动式、公铁两用、大跨度、智能化、平台在轨状态下整车检测等功能.【期刊名称】《城市轨道交通研究》【年(卷),期】2018(021)004【总页数】6页(P125-130)【关键词】车钩检测;智能检测;大跨度;公铁两用;可移动;整车检测【作者】王生华;雷继孟;余佑民【作者单位】上海申通地铁集团有限公司,200110,上海;上海天佑铁道新技术研究所股份有限公司,200331,上海;【正文语种】中文【中图分类】U270.7;U270.34随着车钩功能的不断发展,车钩不仅能够实现多节车体之间的机械连接,还可实现车体之间的电气连接,如控制线路连接、监控线路连接等,从而保证了车体之间供电、通信和网络等方面控制功能的实现。

全自动车钩作为车钩的一种类型,是地铁平台的一个重要机械电气部件,它直接影响地铁平台运行的可靠性、可控性、平稳性和舒适性。

而全自动车钩在整车出厂时及架大修装车后,必须进行联挂试验,试验时需要将车钩上的各个线缆接头拆解连挂后再复位才能进行检测。

由于接线错综复杂,复位接线就会发生人为的排线错误,产生返工,且人工检测效率低下、精度低、可靠性差,容易产生错误,极易造成运行的安全隐患。

随着车钩电气功能的逐渐丰富,亟需一种简单、便捷、安全的方式进行相关功能的检测。

近年来,地铁列车运行速度不断提高、载客量不断上升,车辆连挂速度、出车率也在不断提高,传统的机械性能检测、电气性能检测方法已经不能满足要求,必须改善检测方法,提高检测设备的性能与检测速度。

而现有的检测方式只能对机械部分进行连挂检测,无法进行机械连挂程度、电气线缆通断、信号控制是否正常,以及车钩装车后的整车机械、电气、信号性能检测,这些不可靠性将会遗留在列车运行阶段,造成非常大的安全及运营隐患。

本文针对车钩维修后需要检测的各种功能和性能,并针对现有检测设备的不足和检测盲点,提出了更加快速、方便、通用、智能化、全面化的检测方案。

该方案的检测原理为整车检测,实现车钩装车后的整体检测,对装车后的连挂性能、连挂状态、信号电路状态、气路密封性能、连挂间隙等,进行全方位的、高仿真连挂检测,避免遗留任何电气信号缺陷、机械连挂不足等隐患。

本文所述方案不但可以实现整车在轨检测,还可以实现单个车钩的脱车检测。

1 车钩车钩是车厢与车厢、车体与车体之间的重要联接部件,根据其构成,可分为钩头、钩身、对中装置3部分;根据其用途和使用特性,可分为全自动AC系列、半自动SAC系列、半永久SPC系列、永久PC系列。

本文将根据全面检测的使用特性,重点调研分析全自动车钩的特性。

全自动车钩如图2所示。

钩头根据型号不同,可包含机械钩头和电气钩头。

图1 全自动车钩图2 电气钩头布局电器钩头类型:图2为电气钩头布局示意图。

根据对上海轨道交通线路的调研,现有的电器盒布置分为2种:一种为电器盒上置式,分布在上海轨道交通10号线等线路上;另一种为电器盒两侧布置,分布在上海轨道交通7、9号线等线路上。

根据现有的电器盒布局,需对检测系统采取对应的规划布置,以贴合实际检测需要。

2 现有检测方法调研在文献[1]中,介绍了车钩检测的试验台及检测方法,对车钩在连挂方面进行“三态”检测,并对气密保压性能进行测试试验。

为了确保“三态”试验各个阶段的测试试验顺利进行,文献[1]采用了文献[2]所述的液压系统,并采用了文献[4]的方法对车钩强度进行了研究。

文献[2]详细介绍了对检修后的密接式车钩和钩身进行各项功能试验的液压系统,该系统能够确保检测车钩“三态”必要的基础条件。

经过对以上文献的分析发现,现有检测设备存在明显的不足,比如:采用固定式检测、有限的机械结构检测,仅包括连挂机构检测、路密封检测和车钩间隙检测,存在无法检测电气连接性能等的片面性和局限性3 移动式公铁两用检测系统根据自动化车钩的性能检测要求,并充分借鉴现有文献的检测方案,提出了检测功能更加全面便利的移动式公铁两用检测系统(以下简称“检测系统”),包括了机械结构状态检测和电气路联接状态检测。

在分析吸收了文献内容的基础上进行功能的增加改进,使试验台可适用于各种车钩,并可检测车钩的所有功能。

检测系统增加了电气路检测、连挂程度检测等,使得试验台检测功能更具有完整性。

通过计算机Labview辅助技术、传感器技术、测控技术、通信技术,以数字式检测方式替代了原始的检测方式,以智能逻辑判断代替了以往的人为主观判断,实现了智能化、全面检测、公铁两用等功能,提高了检测的速率和可靠性,经济效益更加明显。

通用化、智能化、移动式、公铁两用、高度可调、电气路检测均是本研究方案的创新点。

从设计原理分析,检测系统包括:机械载体层,包含2台载体平台;传感装置接口层,包括类车钩电气接口、角度传感器、位移传感器、气压传感器等;软件测控层,包含检测、采集、控制、通信、逻辑判断、人机界面等。

图3为测控层和机械载体层示意图。

从结构组成分析,检测系统包括:检测平台A,包含载体平台、测控、通信和计算机辅助系统;检测平台B,包含检测、通信系统。

检测方式为车体两端大跨度检测,分别在车体两端连挂检测系统的检测平台A和B 2部分,如图4所示。

图3 测控层和机械载体层示意图图4 检测系统整车检测方法两部检测载体平台,是提供公铁两用检测系统载体的关键性机械部分,包括4大关键功能机构:一是实现地面上的检测使用,使用地面轮使载体平台可使检测平台在地面上行驶;二是实现轨道上的检测使用,底盘升降装置、机械电气接口升降装置可满足地面与轨道行驶方式的切换,以及接口高度的调整;三是实现钩头检测的多样化,配有多种钩头接口,实现钩头接口的多样化,可满足不同钩头的检测需求;四是实现检测功能的多样化,载体平台检测系统安装有钩头间隙测量仪、主风管气压测量仪、连挂程度的角度测量仪等测量仪器,以及线路数据采集,实现对电气路以及机械状态的检测。

其中满足智能化检测的电气测试系统是本次研究设计的关键。

主要功能是检测机械部件、电气联接部件所处位置,判断连接状态、电气路的性能,满足检测的数字化测试控制。

其主要部件包含电源、适配器、传感器、信号检测、信号传输、信号采集、信号处理、逻辑判断、人机界面、电器柜、工控机、电池及其附件。

利用NI Labview软件编程,完成对钩头检测数据的传输、记录,对检测结果的判断,并以人性化的方式显示在显示屏上,将结果呈现给检测人员。

3.1 机械载体设计通过模块化设计,将在地面行驶时需要升降的部位和检测时需要升降的部位各自分开单独升降驱动,在升降过程中保证各模块单独执行,互不干扰,实现稳定的升降。

驱动模块及驱动方案示意图如图5所示。

在存放保管时,底盘1降至低位,使用轨道轮3支撑整个车体。

在地面行驶时,底盘1升至高位,抬起升降平台2,使轨道轮3离开地面,底盘1的地面轮对整个试验平台进行支撑,进行平台移动及到检测位置的运输搬运;载体平台落轨,将轨道轮3对准轨道,底盘1降至低位,轨道轮3缓慢降落在轨道上,即可实现载体平台在轨道上移动;在检测时,使用升降平台2进行检测高度的调整,作业高度范围720~728 mm,可调范围660~850 mm。

图5 驱动模块分部驱动方案示意图3.1.1 换轮原理底盘的结构原理如图6所示。

底盘要保持前端和后端的同时升降,才能保持平台面的平稳上升,其源动力是在液压油缸P的活塞杆5伸出和收缩下实现。

A为滑块铰接点,只能在水平方向移动,B点为AC和BM的铰接点,C点为BC和CD的铰接点,D点为CD和DE的铰接点,E点为DE和EF的铰接点,F为固定铰接点,油缸P位置固定,H是油缸P的活塞杆5和NH的铰接点。

其中,AB和BC 组成AC,是连杆4的分节;DE和EF组成DF,是连杆2的分节;BM、ME、EN、NH组成BH,是连杆1的分节。

图6 底盘结构原理图在实际使用中,F为前车轮位置,A点是后车轮,P是油缸。

连杆2、3、4组成运动结构,实现车体升高降低的调节;连杆1是底盘外壳,是承载结构。

在图6所示的底盘结构中,P、F点固定,A点是滑块。

在油缸P供油的情况下,活塞杆5上升迫使H点上升,连杆1绕B点逆时针旋转,提起E点绕F点顺时针旋转,D点绕E点旋转,D点推动杆3的C点绕B点逆时针旋转,因为BC是杆4的一部分,故杆4逆时针运动,AB逆时针运动,又因为A点只能水平在X方向移动,所以B点将提高。

经过合理选择格节点位置及连杆长度,B点和H点在Z 轴方向上的升高量相同,实现连杆1即底盘外壳的平稳上升与下降。

地面轮安装在A点和F点,轨道轮安装在底盘外壳平板面1上。

当底盘外壳平板面1上升后,轨道轮脱离地面,地面轮实现支撑行驶作用;当底盘外壳平板面1下降后,轨道轮比地面轮低,实现轨道轮的支撑行驶作用。

3.1.2 高度调整原理图7 升降原理图在检测过程中,需要根据实际情况调整检测接口的高度,实现检测接口的对接。

升降平台的升降原理如图7所示。

如图7所示,A点为固定铰接,B点为水平滚轮,C点为滚轮支撑,D点为滑动铰接,E点是油缸P的缸体4和直线2的铰接,F点为油缸P的活塞杆3和直线1的铰接,O点为直线1和直线2的铰接。

直线AO=BO,直线DO=CO。

运动原理是液压油缸P流入液压油受压,活塞杆3伸出,因为A点固定,B点X 方向移动,D点Z方向移动,直线 1、2铰接与 O,AO=BO,DO=CO,所以在Z方向上D点与C点速度相同,在X方向上C点与B点速度相同,实现CD的水平方向上的移动。

CD为升降平台的上平面,AB为升降平台的下平面即底盘,故此机构可实现升降平台的平稳升降功能,实现车钩检测接口的高度调整。

3.1.3 机械载体功能的实现检测系统载体涉及2组升降系统,一组为操作检测平台高度,即检测接口车钩高度的升降系统,通过升降实现接口的对接;另外一组为升降底盘的高度,主要为行驶状态的切换,通过地面轮与轨道轮之间的切换,实现地面和轨道行驶状态的变换。

检测系统载体整体布局如图8所示。

图8 检测系统载体整体布局摇动底盘摇臂3,底盘1平面缓慢升高,最高可升高至150 mm,将升降平台2及轨道轮5完全抬升离开地面,方便运输。

摇动升降平台摇臂4,升降平台缓慢上升,用来调整车钩接口高度,作业高度范围720~728 mm之间,可调范围660~850 mm(均以轨道面计算高度)。