年产12万吨甲醛的工艺计算

1_8万吨_年甲醛生产装置工艺设计_王哲勤

王哲勤 朱铁男 王艳 华 1.8 万吨/ 年甲醛生产装置工艺设计

学术论 坛

根据生产指标得应生成的甲醛量为 :

7.06×30=211.80kg/ h 则:

主反应中的甲醛量为 :

513.89-211.80=302.09kg/ h

则副反应中的耗 O2 量为 : 302.09/ 32 ×1/ 2×32=161.12kg/ h 水生成量为 :

17 .557

21 .72

0 .009

0 .00439

0 .005 0 .184 0 .002

100

0 .00316 0 .0673 0 .00113 82 .96

出料

% 1 .983 23 .092

kmol/ h 1 .38 17 .13

1 .273 39 .868 3 .284 0 .261

0 .89 31 .69 1 .66 0 .21

Journal of Jili n Radi o and TV Universit y N o .11 , 2012(Tot al N o.131) 《 吉林广播电视大学学报》 2012 年第 11 期(总第 131 期)

学术论坛

1 .8 万吨/年甲醛生产装置工艺设计

王哲勤 朱铁男 王艳华

(吉林市广播电视大学 , 吉林 吉林 132000 ;吉林石化公司炼油厂 , 吉林 吉林 132022;吉林省电力建设总公司 , 吉林 长春 130033)

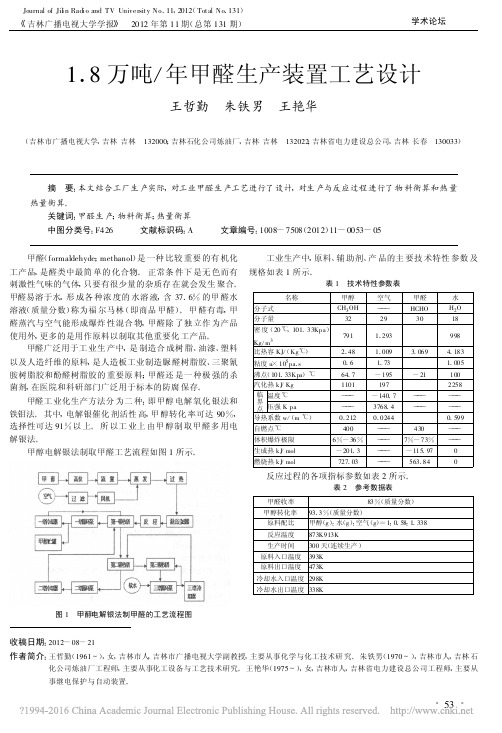

摘 要 :本文结合工厂生产实际 , 对工业甲醛生产工艺进行了设计 , 对生产与反应过程 进行了物 料衡算和热 量 热量衡算 。

表 4 物料衡算一览表

CH3OH HCO H

O2 N2 CO2

CO H2O H2 HCO O H

甲醛工艺流程

甲醛工艺流程甲醛是一种常用的化工原料,广泛应用于家具、建材、纺织品等行业。

其生产工艺流程十分复杂,需要经过多道工序才能得到高纯度的甲醛产品。

下面将介绍甲醛的生产工艺流程。

首先,甲醛的生产通常采用甲醇氧化法。

在这个过程中,甲醇和空气以一定的比例进入催化剂反应器,经过催化剂的作用,甲醇氧化成甲醛。

这是甲醛生产的关键步骤,也是整个工艺流程的起点。

接着,产生的反应气体需要进行冷却和净化处理。

这个过程中,需要利用冷凝器对反应气体进行冷却,然后通过吸收剂吸收其中的甲醛,将其他杂质气体排出。

这一步骤的目的是提高甲醛的纯度,减少有害物质的排放。

随后,吸收剂中的甲醛需要进行脱附和再生。

这一过程中,通过加热吸附剂,将其中吸附的甲醛脱附出来,再经过冷却凝结成液体甲醛。

同时,再生后的吸附剂可以重新用于吸收甲醛,实现循环利用。

在甲醛的生产过程中,还需要对产生的废水和废气进行处理。

废水需要经过沉淀、过滤等工艺进行处理,以达到排放标准;废气则需要经过脱硫、脱硝、除尘等设备进行处理,减少对环境的污染。

最后,经过以上工艺步骤得到的液体甲醛需要进行精馏和脱水处理,以提高甲醛的纯度和浓度。

这样得到的甲醛产品可以直接用于各种行业的生产制造。

总的来说,甲醛的生产工艺流程包括甲醇氧化、冷却净化、吸附再生、废水废气处理和精馏脱水等多个步骤。

每个步骤都至关重要,需要严格控制工艺条件和操作参数,以确保甲醛产品的质量和生产安全。

同时,也需要重视环保措施,减少对环境的影响,实现可持续发展。

甲醛生产工艺设计1

摘要甲醛是一种重要的有机化工原料,主要用于生产酚醛树脂(PP)、脲醛树脂(UF)等,还可用作杀菌剂、消毒剂、防腐剂、溶剂、还原剂以及尿素—甲醛型缓效肥料等,在农业、水处理、涂料、医药以及染料等方面具有广泛的用途。

本套设计是根据国内甲醛工业现状、产品要求,采用铁、钼、钒等金属氧化物作为催化剂,在“铁钼法”传统生产工艺的基础上,设计出具有创新性“铁钼法”工艺,反应原理简单,所得产品纯度高,污染少的一套装置。

关键词:铁钼法,原理方法,工艺设计,尾气循环,物料衡算引言甲醛用途非常广泛,合成树脂、表面活性剂、塑料、橡胶、皮革、造纸、染料、制药、农药、照相胶片、炸药、建筑材料以及消毒、熏蒸和防腐过程中均要用到甲醛,可以说甲醛是化学工业中的多面手,但任何东西的使用都必须有个限量,有一个标准,一旦使用超越了标准和限量,就会带来不利的一面。

国外甲醛衍生产品多达近百种。

甲醛生产企业应根据本地区的原料及产品供求情况,不失时机和因地制宜的发展一些附加值更高的甲醛衍生产品,加快甲醛衍生产品的品种及其生产技术的发展进程。

与此同时,应重点关注催化剂性能的改进和提高工作,大力加强业已成熟的新工艺、新技术、新设备、新材料的推广应用,不断提高装置的技术含量,加大技术进步力度。

本次设计在“铁钼法”传统生产工艺的基础上,设计出“尾气循环工艺”、“热量循环工艺”等多种改良创新性节能、环保的新型“铁钼法”工艺,解决了实际生产中尾气、热量的再次利用。

由于甲醛是有毒有害气体,生产过程中一定要注意环保,尾气和废碱,废酸必须经过处理达排放标准后才能排放。

这次设计有成功也有不足。

对所需的各种参数都做到了有据可查,计算过程有理有据。

从铁钼催化法甲醛生产工艺设计流程出发,系统的进行了物料衡算,但是,由于此设计资料有限,反应器的动力学模型无法建立,不能进行反应器设备设计,又因为自身水平的限制,尽管已尽最大努力,最终不足之处仍然存在,希望大家批评指正。

一、甲醛生产的目的及意义甲醛是脂肪族等系列中最简单的醛,化学性质十分活泼,可合成多种化合物,是重要的大宗基本化工原料之一,广泛应用于化工、医药、染料和农业等领域,大部份用作脲醛树脂、酚醛树脂和三聚氰胺—甲醛树脂的原料,还可用作生物合成香料、合成炸药、合成螯合剂、合成助剂以及合成重要的中间体等,甲醛的用途分布为图1所示。

甲醛生产工艺设计1

摘要甲醛是一种重要的有机化工原料,主要用于生产酚醛树脂(PP)、脲醛树脂(UF)等,还可用作杀菌剂、消毒剂、防腐剂、溶剂、还原剂以及尿素—甲醛型缓效肥料等,在农业、水处理、涂料、医药以及染料等方面具有广泛的用途。

本套设计是根据国内甲醛工业现状、产品要求,采用铁、钼、钒等金属氧化物作为催化剂,在“铁钼法”传统生产工艺的基础上,设计出具有创新性“铁钼法”工艺,反应原理简单,所得产品纯度高,污染少的一套装置。

关键词:铁钼法,原理方法,工艺设计,尾气循环,物料衡算引言甲醛用途非常广泛,合成树脂、表面活性剂、塑料、橡胶、皮革、造纸、染料、制药、农药、照相胶片、炸药、建筑材料以及消毒、熏蒸和防腐过程中均要用到甲醛,可以说甲醛是化学工业中的多面手,但任何东西的使用都必须有个限量,有一个标准,一旦使用超越了标准和限量,就会带来不利的一面。

国外甲醛衍生产品多达近百种。

甲醛生产企业应根据本地区的原料及产品供求情况,不失时机和因地制宜的发展一些附加值更高的甲醛衍生产品,加快甲醛衍生产品的品种及其生产技术的发展进程。

与此同时,应重点关注催化剂性能的改进和提高工作,大力加强业已成熟的新工艺、新技术、新设备、新材料的推广应用,不断提高装置的技术含量,加大技术进步力度。

本次设计在“铁钼法”传统生产工艺的基础上,设计出“尾气循环工艺”、“热量循环工艺”等多种改良创新性节能、环保的新型“铁钼法”工艺,解决了实际生产中尾气、热量的再次利用。

由于甲醛是有毒有害气体,生产过程中一定要注意环保,尾气和废碱,废酸必须经过处理达排放标准后才能排放。

这次设计有成功也有不足。

对所需的各种参数都做到了有据可查,计算过程有理有据。

从铁钼催化法甲醛生产工艺设计流程出发,系统的进行了物料衡算,但是,由于此设计资料有限,反应器的动力学模型无法建立,不能进行反应器设备设计,又因为自身水平的限制,尽管已尽最大努力,最终不足之处仍然存在,希望大家批评指正。

一、甲醛生产的目的及意义甲醛是脂肪族等系列中最简单的醛,化学性质十分活泼,可合成多种化合物,是重要的大宗基本化工原料之一,广泛应用于化工、医药、染料和农业等领域,大部份用作脲醛树脂、酚醛树脂和三聚氰胺—甲醛树脂的原料,还可用作生物合成香料、合成炸药、合成螯合剂、合成助剂以及合成重要的中间体等,甲醛的用途分布为图1所示。

12万吨每年甲醇合成工艺设计

毕业设计题目:12万吨/年甲醇合成工艺设计学院:化学与材料工程学院专业:化学工程与工艺姓名:学号:指导老师:完成时间:设计说明设计说明本设计为年产12万吨甲醇合成工艺设计,采用了鲁奇低压合成法进行合成,其中以精馏塔为主体设备,通过三塔精馏使甲醇产品质量达到设计要求,设计纯度达到99.95%。

本设计主要进行了物料衡算、热量衡算,得到进料中粗甲醇为17271.16kg/h,塔顶出料16666.67kg/h,塔釜出料5556.32kg/h,合成塔产水蒸气为441.75m³/h,每吨精甲醇冷却水用量为60.88吨。

对主要设备进行了计算与选型,计算得出精馏塔的塔径为 2.2m,塔高为24.5m,塔径为塔板为28块,其中精馏段17块,提馏段11块,最小回流比为4.53等。

精馏塔选择F1型浮阀塔,其优点是可增大气体流速而提高生产能力,增加板效率。

另外设计含有带控制点的工艺流程图、物料流程图和主要设备图,可为中小型甲醇生产装置提供形影参考。

关键词:甲醇、鲁奇低压工艺、工艺设计、甲醇精馏Design NotesDesign NotesThe design for the annual production capacity of 120000 tons of methanol synthesis process design, adopting Lurgi low pressure synthesis method ofsynthesis, the distillation tower as the main equipment, through three tower distillation methanol to make product quality reach the design requirements,design the purity reached to 99.95%.The design for the main material balance, heat balance, to obtain the crude methanol feed is 17271.16kg/h, the discharge of 16666.67kg/h, a tower kettle discharging 5556.32kg/h, synthetic tower water vapor as 441.75m ³/h, per ton of refined methanol cooling water consumption is 60.88 tons.The main equipment for the calculation and selection, calculation of distillationtower diameter is 2.2m, height is 24.5m, the diameter of the column as thecolumn plate into 28 pieces, including rectifying section 17 block, 11 block in the stripping section, minimum reflux ratio is 4.53. Distillation column select F1 type float valve tower, which can increase the gas flow rate and increase production capacity, increase the efficiency of board. The design contains the process flow chart with control points, the material flow chart and the map of major equipment,can provide reference for production equipment in the shape of small methanol.Key words: methanol, Lurgi low-pressure technology, process design, methanol distillation目录1 绪论 (1)1.1合成方法 (1)1.1.1甲醇的用途及在化学工业中的地位 (1)1.1.2甲醇市场的状况及建厂的可行性 (1)1.1.3甲醇的性质 (1)1.1.4甲醇的合成方法 (2)1.2合成路线 (2)1.2.1 本设计选择的合成路线 (2)1.2.2 甲醇的合成 (3)1.3设计目的及意义 (4)2 精甲醇生产工艺计算 (6)2.1 甲醇生产的物料平衡计算 (6)2.1.1 合成塔物料平衡计算 (6)2.1.2 粗甲醇精馏的物料平衡计算 (12)2.2 甲醇生产的能量平衡计算 (15)2.2.1 合成塔能量计算 (15)2.2.2 常压精馏塔能量衡算 (16)3 主要设备计算及选型 (20)3.1合成系统的设备选型 (20)3.1.1 甲醇合成反应器 (20)3.1.2 出塔气冷凝器 (20)3.1.3 甲醇分离器 (20)3.1.4 粗甲醇贮槽 (20)3.1.5 压缩机 (20)3.2精馏系统设备选型及计算 (20)3.2.1 常压塔冷凝器 (20)3.2.2 常压精馏塔计算 (21)3.2.3 初估塔径 (22)3.2.4 理论板数的计算 (24)3.2.5 进料板位置的确定: (27)3.2.6 塔内件设计 (28)3.2.7 塔板流体力学验算 (31)3.2.8 塔板负荷性能 (33)3.2.9 常压塔主要尺寸确定 (34)4主要符号说明 (37)5设计结果 (38)6参考文献 (40)7致谢 (41)8附录 (42)1 绪论1.1合成方法1.1.1甲醇的用途及在化学工业中的地位甲醇俗称“木精”,是重要的有机化工产品,也是重要的有机化工原料,其分OH,是碳化工的基础。

年产10万吨甲醛的生产工艺设计

年产10万吨甲醛的生产工艺设计摘要甲醛作为为人熟知且用途广泛的基础化学品,一直以来都是人类化学生产工艺中不可或缺的部分。

本次设计主要通过银化法制备甲醛的生产工艺进行年产量十万吨的甲醛制备设计,通过对工艺技术的优化寻求最大利益效应的甲醛成品的生产。

最终得到主要为37%等浓度的不同甲醛产品以满足不同下游需求。

本次设计主要通过对目标的各类物料,热量衡算以及对生产工艺流程的各项设备的相关设计,其中也包括对车间的厂房的布置内容。

最后是对工艺的三废处理等问题进行研究。

综合经济考虑估算大致收益以得出该设计思路的可行性。

详细均在文中有述。

关键词:甲醛生产工艺;银化法;尾气循环法;铁钼法制甲醛;工艺优化第1章生产工艺1.1 生产工艺介绍在甲醛生产工艺技术中以甲醇作为主要的原料进行生产,其中又按催化剂的不同,对该技术分为银法和铁钼法两大不同的生产工艺。

其中银法甲醛生产工艺作为世家采用占达70%的工艺技术作为本次设计的主要研究对象,同时其工艺技术也较为成熟。

该方法主要由以下类型构成,如甲醛生产工艺、废气循环法、传统银法等等,其中,前者对本征控制技术的要求较高,在新兴工艺的范畴之内。

以原料配置工艺为例,包括空气、甲醛等等,其主要分为配制后蒸发、蒸发后配制等类型,两者之间存在显著差异。

从吸收层面来说,形式也呈现出多样化的特点,包括并流吸收、双塔吸收等等,步骤各不相同。

除此之外,站在装置的角度上,在余热利用过程中,随着利用形式的改变,工艺步骤也会产生相应的变化,可以有效避免能量浪费等现象。

1.2 银化甲醛工艺的对比(1)甲醇过量氧化法甲醇过 量氧化法就是银催化氧化法,在使用该方法的过程中,需要借助银网丝的功能实现催化的目的,从而确保甲醛含量达到要求,与此同时,反应温度也可以控制在六百摄氏度到七百二十摄氏度之间。

(2)空气过量氧化法该方法也具备铁钼催化氧化法的称呼,若甲醛没有达到标准,而空气含量已经超过既定要求,才会形成相应的化学反应。

甲醛生产物料与能量平衡及生产技术探讨

甲醛生产物料与能量平衡及生产技术探讨1五万吨/年甲醇制甲醛物料平衡及其单吨消耗年产5万吨甲醛装置,年生产日按330天计。

1-1进料量序号甲醇量(0.9965)ch3ohkg/h2807.2086h2okg/h合计kg/ho2nm3/h空气量(φ=0.8)n2nm3/hh2onm3/h合计nm3/h配蒸汽量kg/h备注9.85972817.0683798.64912934.46569.97693803.09122533.31511-2产出量序号甲醛溶液(0.3743)kg/h6313.1313尾气量(二吸塔出口)nm3/h3869.8047产蒸汽量(尾锅及汽包)kg/h(0.4mpaa蒸汽)备注2617.68001-3单吨消耗及产汽量序号甲醇量空气(φ乏蒸汽产蒸汽电耗生水量(不含蒸汽)循环水(25℃)kg65000催化剂附注(0.9965)=0.8)kg446.2236nm3602.4096kg401.2771kg391.61kw*h27kg849.2389g9本物料平衡据国内某大型厂实际查定数据测算,其演算过程示意见附件1;2国内银催化剂水解法生产甲醛技术深入探讨银催化氧化法,此法所采用的催化剂分为浮石银催化剂和电解银催化剂。

这两中催化剂国内均采用。

银催化是在空气的甲醇含量高于爆炸极限(37%)的条件下,以浮石-银作催化剂,在半绝热反应器中同时进行脱氧化反应生成甲醛,其反应式如下:ch3oh+1/2o2→hcho+h2och3oh→hcho+h2工艺过程为:用泵将甲醇送入气化器,甲醇在气化器蒸气盘管加热下气化,甲醇出口汽46.2~50℃,压力~30kpa;气化后的甲醇和空气混合物从气化器顶部流出,并加入水蒸汽,使甲醇、空气和水蒸汽的配比为1:1.8~2.0:1.185~1.646,此混合气经过热器和阻火器,在温度115~120℃时进这入氧化反应器,氧化反应在600~650℃,~0.02mpa条件下进这行。

年产4万吨甲醛装置的初步工艺设计

一、项目概况

1、工艺介绍

甲醛(CH2O)是由甲醇(CH3OH)和氧气(O2)反应制备的一种卤化物,通常采用两步法制备。

(一步法制备甲醛,利用催化剂发生甲醇氧化

反应,得到甲醛,但反应效率低,不能满足实际生产要求)。

本工艺采用

的是两步法制备甲醛,包括甲醇脱氢和甲醇氧化两个反应过程。

2、生产能力

本装置的年产能力为4万吨。

二、工艺流程

1、甲醇脱氢过程

甲醇通过管道输入反应器,加入氢气,由反应器内脱氢催化剂催化,

在550℃~650℃的高温环境下进行反应,脱氢产物和副产物经冷凝器冷

却分离,得到混合气体。

2、甲醇氧化过程

混合气体由反应器进入氧化塔,在顶部添加氧气,由氧化催化剂催化,反应温度为300℃~350℃,利用氧化塔内温度上升、压降和氧化催化剂

触发剂的作用,在塔内发生反应,甲醇氧化为甲醛,得到的甲醛混合物经

氧化塔下部的冷凝器冷却进行分离,得到甲醛产品。

三、关键设备

1、甲醇脱氢反应器

用于反应甲醇和氢气,把甲醇转化为混合气体。

反应器选用重(稀)

铬酸钾催化剂,反应器的反应温度为550℃~650℃,压力维持在 2.0MPa。

2、氧化塔

用于反应混合气体,把甲醇氧化为甲醛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产12万吨甲醛的工艺计算

1. 计算依据

(1) 产量:120000t/a

(2) 年工作日:以300天计(7200h ) (3) 甲醛分子量:30.03

(4) 尾气组成及产品质量见下表:

尾气组成及产品质量

(5) 装置所用蒸汽压力为:0.4Mpa(表压) (6) 氧醇比:以0.400计,技术单耗按0.430

(7) 原料甲醇浓度:98%(质量比);配料后甲醇浓度:58% (8) 空气相对湿度为80%:其中含O 2:21%;N 2:77%;H 2O :2%

2. 物料衡算 原料及产物的衡算 (1) 产量:

67.1624

300120000

=⨯ (t/h)=16670 (kg/h)

其中:

HCHO :16670×37.3%=6217.91(kg/h)=207.06(kmol/h ) CH 3OH :16670×1.2%=200.04(kg/h )=6.24(kmol/h ) HCOOH :16670×0.01%=1.67(kg/h )=0.04(kmol/h ) H 2O :16670×61.49%=10250.38(kg/h )=569.47(kmol/h ) 总物质的量:207.06+6.24+0.04+569.47=782.81(kmol/h ) 产品组成

(2) 原料甲醇投入量

设投入量为Y ,尾气中含有甲醇量为X ,则Y =

X +⨯32

43

.016670

根据氧醇比和空气中氧气百分含量得:0.4Y/21%=N 空气

77%N 空气/78.856%=N 尾气 0.0072%N 尾气=X 解得:X =0.03(kmol );Y =224.03(kmol ); N 尾气=416.67(kmol );N 空气=426.72(kmol )

(3) 空气投入量

空气投入量=426.72(kmol )

其中:O 2:426.72×21%=89.61(kmol )=2867.52(kg ) N 2:426.72×77%=328.58(kmol )=9199.96(kg ) H 2O :426.72×2%=8.53(kmol )=153.54(kg )

(4) 尾气量=416.67(kmol )

其中:CO2:416.67×2.6%=10.83(kmol )=476.52(kg ) CO :416.67×0.2%=0.83(kmol )=26.324(kg ) H2:416.67×15%=62.50(kmol )=125.00(kg ) HCHO :416.67×0.2%=0.83(kmol )=24.90(kg ) CH4:416.67×0.4%=1.67(kmol )=26.72(kg ) CH3OH :416.67×0.0072%=0.03(kmol )=0.96(kg ) H2O :416.67×2.5368%=10.57(kmol )=190.26(kg ) N2:416.67×78.856%=328.57(kmol )=9199.96(kg ) O2:416.67×0.2%=0.83(kmol )=26.56(kg )

(5) 甲醛量:

CH 3OH +1/2O 2→HCHO +H 2O (1) CH 3OH +3/2O 2→CO 2+2H 2O (2) CH 3OH +O 2→CO +2H 2O (3)

CH

3OH+O

2

→HCOOH+H

2

O (4)

CH

3OH+H

2

→CH

4

+H

2

O (5)

CH

3OH→HCHO+H

2

(6)

根据氧的衡算,由(1)式和上列有关反应式得甲醛量为:

[89.61-(10.83×3/2+0.83+0.04+0.83)]×2=143.33(kmol)

由反应式(2)、(5)(因为(5)式消耗了(2)式的H

2)根据尾气中H

2

和CH

4

量

得脱氢反应生成的甲醛量为:62.50+1.67=64.17(kmol/h)

甲醛总产量为:143.33+64.17=207.50(kmol/h)=6225.00(kg/h)

而尾气带走的甲醛量为:0.83(kmol/h)

则实际甲醛产量为:207.50-0.83=206.67(kmol/h)=6200.10(kg/h)

折算成37.0%甲醛水溶液:6200.10/37.0%=16622.25(kg/h)

产量与设计要求基本一致。

(6)甲醇量:甲醇消耗量/kmol·h-1

据甲醛量计算:反应式(1)消耗甲醇 143.33(kmol/h)

根据尾气中H

2

计算:反应式(2)消耗甲醇 62.5(kmol/h)

根据尾气中CO

2

计算:反应式(3)消耗甲醇 10.83(kmol/h) 根据尾气中CO计算:反应式(4)消耗甲醇 0.83(kmol/h)

根据尾气中CH

4

计算:反应式(5)消耗甲醇 1.67(kmol/h) 根据产品中HCOOH计算:反应式(6)消耗甲醇 0.04 (kmol/h) 尾气带走甲醇 0.03 (kmol/h)

产品带走甲醇 6.24(kmol/h)

甲醇总消耗量为:143.33+62.50+10.38+0.83+1.67+0.04+0.03+6.24

=225.47(kmol/h)=7215.04(kg/h)

技术单耗:7215.04/16670=4.33(t/t)

实物单耗:7215.04/16670/98%=4.42(t/t)

(7)水量

尾气带出的水:10.57(kmol)=190.26(kg/h)

产品带出的水:569.47(kmol)=10250.38(kg/h)

空气中带入的水:8.53(kmol)=153.62(kg/h)

原料中甲醇带入的水:7215.04×2%/98%=147.25(kg/h)=8.18(kmol/h)

反应生成的水:143.33+2×(10.83+0.83)+0.04+1.67=168.36(kmol/h)

按配料浓度58%计,应加入的配料水蒸汽是:

7215.04/58%-(7215.04+153.54+147.25)=4923.89(kg/h)=273.55(kmol/h)

吸收塔水量:10.57+569.47-(8.53+8.18+168.36+273.55)=218.556(kg/h)

=121.42(kmol/h)

(8)转化率、选择性及收率

甲醇总转化率=甲醇总耗量/(甲醇总耗量+产品中甲醇量+尾气中甲醇量)×100% =7215.04/(7215.04+0.96+200.04)×100%

= 97.39%

甲醛选择性=(生成甲醛总量/甲醇总耗量)×100%

=(207.50/225.47)×100%

= 92.03%

甲醛收率=甲醇总转化率×甲醛选择性=97.39%×92.03%=89.63%

(9)吸收系统的计算

一塔吸收甲醛量为:207.50×89.63% = 186.00(kmol/h)=5580.00(kg/h)

二塔吸收甲醛量为:207.50-186.0-0.83 = 20.67(kmol/h)=620.1(kg/h)设二塔循环液中甲醛浓度为15%,并设未转化甲醇除尾气外,均在二塔被吸收,则二塔循环液入一塔量为:620.1/15% = 4134.00(kg/h);

其中,甲醇量:6.24(kmol)=200.04(kg/h)

水量:4134.00-200.04-620.1 = 3313.86(kg)=184.10(kmol)

3.各主要单元设备的物料衡算(按小时计)

(1)蒸发器物料衡算

工业甲醇浓度为98%,则工业甲醇量为:7215.04/98%=7362.29(kg)=230.07(kmol)

H 2O 量为:7362.29×2%=147.25(kg )=8.18(kmol )

出料H 2O 量为工业甲醇中水与湿空气中水相加:147.25+153.54=300.79(kg ) = 16.71(kmol )

蒸发器物料衡算表格

(2)过热器物料衡算

出料中H 2O 量为配料蒸汽与原料气水量相加:300.79+4923.89=5224.68(kg ) =290.26(kmol)

(3)氧化器物料衡算 出料量计算:

甲醛量=产品中甲醛量+尾气中甲醛量=0.83+207.06=207.89(kmol)=6236.7(kg) 甲醇量=产品中甲醇量+尾气中甲醇量=6.24+0.03=6.27(kmol)=20.064(kg)

甲酸量=产品中甲酸量(已在物料衡算中求得)

水量=进料中水量+反应生成的水量 = 168.36+8.18+153.62 = 330.16(kmol)

氧化器物料衡算表格

(4)吸收一塔物料衡算

进料的转化气量已求得,来自二塔液相的各组分量已在物料衡算中求得,出料中的成品量已在物料衡算中求出。

塔顶气相各组分量=对应进料组分量-对应成品组分量(具体数据见下表)

(5)吸收二塔物料衡算

进料的进塔气相量在上表中已求得,塔顶加水量已在物料衡算的水量中求得,出料的尾气在物料衡算中已求出。