端子全检作业指导书

全检作业指导书

文件名称:

全检作业指导书文件编号:NBX-WI-40 文件版本:A/0

文件页码:1/1 制定部门:工程部

制定日期:2013-02-21 生效日期:2013-02-21

一.目的

为使本公司所有生产之产品,以全面保证满足客户预期所期盼的要求,特制定本文件。

二.范围

本公司所有出货之产品检验、测试与判定本文件均适用。

三.职责

使用单位参照此标准。

四.全检步骤

1:查货前先将地面、全检台清理干净。

全检台上只允许摆放一个不良品盒和一个可重工产品盒(不良品盒为红色,可重工产品盒为黄色)。

2:将产品倒入工作台,将选出的不良品放入不良品盒,可重工的放入可重工产品盒。

OK产品可用包装袋或纸箱装好,放到包装区包装。

3:全检完后将不良品统一放到不良品区,注意黑白产品必须分开。

挑出的可重工产品用手工装配或用其它方式重工后变为OK品。

4:全检完后将地面、台面清理干净。

台面上不良品盒和可重工产品盒必须为空盒状态方算完成工作。

五.全检重点

1:目视外观,印字不清晰、颜色不一致、有缺胶、破裂、油

污等均为不良品。

2:将产品拿到手上,在耳旁晃动,如果能听见五金弹片在灯

座内摆动,此产品为不良品。

3:弹片要求无变形,弹片扣位处必须扣到灯座扣位处(如图

一),防止脱落。

绝对不允许一个灯座内装两个相同的五金

弹片(只能装一负一正)。

4:只要是因五金弹片不良均为可重工品。

塑胶件不良均为不良品。

修订记录制订:日期:审核:日期:批准:日期:。

检验指导书(QC工程图)

文书编号 适用型号 制定日期:

KORD-ZY-17-06 通用

切线作业指导书

制造部作业文件

作 成 檢討 承認

良品状态

切线尺寸

WIRE颜色对照表 中文 英文 中文 英文

脱皮尺寸

芯线不齐

线伤

断芯线 脱皮不良

红色 黑色 白色 蓝色 棕色 橙色

RD 灰色 GY

BK 黄色

YL

WH 绿色 GN

BL 粉色 PK

BN 紫色

VT

OR 绿黄条 GN/YL

作 1、按照作业回路图,准备资材填写确认表

1、线材与回路图对照

业 2、确认原资材是否符合作业回路图要求

自 2、确认线材质量印字、偏芯、

顺 序

3、机器调试,确认气压,对照确认表调机器,确定线长,脱皮尺寸

主 顺

损伤

及 4、对照确认表确认切断尺寸、脱皮尺寸、芯线状态、脱皮状态

T/CHECK检验指导书

制定日期:

品质部作业文件

作成

檢討

承認

线规

26# AWG 24# AWG 22# AWG 20# AWG 18# AWG

引张力测试标准(附表1)

标准张力(Kg)范围

线规

标准张力(Kg)范围

3~5kg

16# AWG

15~18kg

4~7kg

14# WAG

20~25kg

5~8kg

12# AWG

文书编号 适用型号 制定日期:

KORD-ZY-17-01 通用

压接首件检验指导书

品质部作业文件

作 成 檢討 承認

端子MARK (附表1)

区分

可使用端子MAIK

MWO

WST AMP MK YH JST CWB KET

OQC检验作业指导书

1.目的为了标准OQC 抽检作业流程,满足产品品质标准,特制定此流程.2.适用范围适用本公司XXX 周密科技生产的全部产品。

3.定义3.1OQC(Outgoing Quality Control):产品出货前的品质检验/品质稽核及管制3.2作业依据3.2.1《OQC 首件标准检验指导书》 3.2.2 《OQC 检验特别处理作业指导书》3.2.3 《OQC 检验不良停复线作业指导书》3.2.4 成品出货检验标准3.2.5 检验指导书〔SIP〕 3.2.6 研发/工程变更文件3.2.7 生产任务单 3.2.8 软件释放单3.2.9 CMF 文件 3.2.10 内部行文3.2.11 安规认证文件 3.2.12 包装BOM 与实物核对3.2.13 check list4.工作职责4.1制造中心4.1.1负责供给测试良品机器并依据批次送检2023.10.12 版第一次制订A/0编制修订履审核历批准4.1.2负责送检机器的物料标识卡及产品追踪表内容填写4.1.3负责对OQC 检验批退的不良机器安排重工并二次送检4.2工程部负责不良品分析缘由,并制定订正改善方法及预防措施4.3品质中心4.3.1对制造送检的机器进展检验〔外观、功能〕并记录报表中4.3.2负责对产品进展质量监控,对检验工程的完整性,负责报告的最终判定。

5.工作内容5.1检验抽样打算5.1.1抽样打算:公司执行国家标准GB/T2828:2023 单次正常检验抽样打算,抽样检验依据一般检验水平Ⅱ级抽样方法抽样,AQL 值取Cri=0;Maj:0.65;Min:1.5。

5.1.2抽检比例:正常抽检数量依据生产送检每个批次的10%进展检验。

5.1.3抽检规章:正常状况下,依据GB/T2828.1-2023,承受一般检验水平Ⅱ级抽取样品;非正常状况下,转换规章如下:正常-->加严:在正常检验〔10%〕状态下,假设连续5 批中有2 批被拒绝,则由正常〔10%〕转为加严检验〔15%〕。

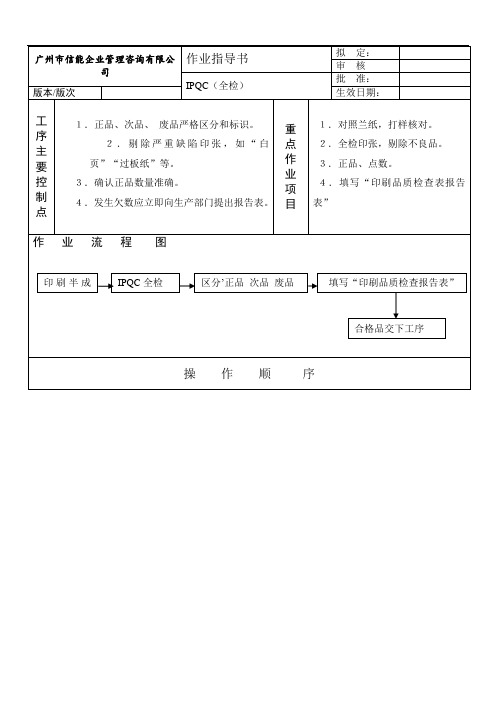

IPQC(全检)作业指导书

质量要求:

1.以印样色稿(签样)或者打样色稿为准,检查印件颜色是否与色稿相符。

2.以兰纸为准,对准折线位折成品,检查印件排列顺序、文字、图案及图案位置是否一至。

3.检查正反面针位十字线外划出的侧拉规线位置,检查拉规是否一致。

图文光洁,无明显的脏污残缺、无水干、水大、白页、过底现象。无过底、刮花、油渍等现象。

5.在检查中,发现未解决的问题,应马上向主管汇报,并咨询解决办法。

6.根据工单提供的印数要求,如发现产品缺数(一包括下工序正常损耗数在内)应第一时间向部门主管报告,并将情况反馈给生产部门,以便及时补印。

操作顺序

7.如需在“次品”中挑选堪用品作让步放行,必需经品管部主管确认,并办理“让步放行申请”后方可放行,不能随意将“次品”作废品处理或当正品冲数。

3.比较法:以常规条件的标准样办作对比。

4.计算法:用标准的计算工式检验开度,尺寸项目。

异常问题处理顺序:

IPQC——组长——品管主管——公司领导

3.正品、点数。

4.填写“印刷品质检查表报告表”

合格品交下工序

填写“印刷品质检查报告表”

区分’正品次品废品

IPQC全检

印刷半成品

作业流程图

操 作 顺 序

1.对每款每手印件实行全检。

2.印件分检后,应将正品、次品、废品分开摆放,并加以标识。

3.准确清点和标明各类印件的数量,有明确标签并分区摆放。

4.做好检查记录,及时填写印刷品质检查报告表。

4.人物面部等主要部位无脏点,墨皮,次要部位脏点,墨皮直径不大于0.5平方毫米,且每10平方厘米内少于或等于一个。

层次分明、丰富、实地平实。网点清晰,角度准确墨色饱和,无明显偏色现象。

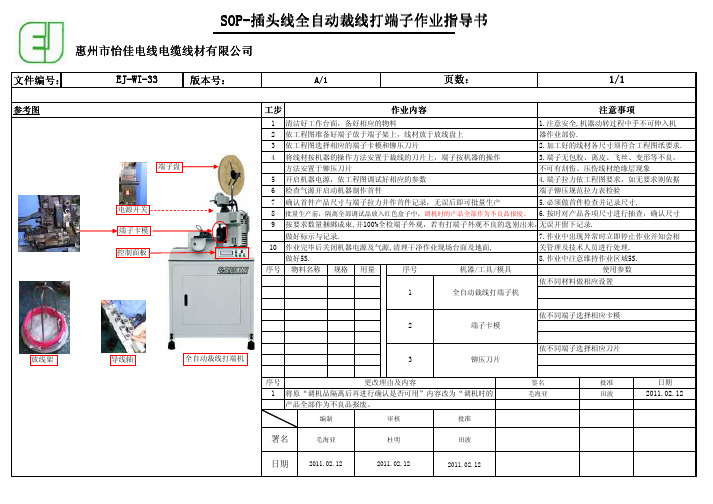

全自动裁线打端子作业指导书

放线架

导线轴

全自动裁线打端机

3

铆压刀片

签名 毛海亚 批准 田波

更改理由及内容 序号 将原“调机品隔离后再进行确认是否可用”内容改为“调机时的 1 产品全部作为不良品报废。

编制 审核 杜明 批准 田波

日期 2011.02.12

署名 日期

毛海亚

2011.02.12

2011.02.12

2011.02.12

电源开关 端子卡模 控制面板

8 9 10 序号

按要求数量捆綁成束,并100%全检端子外观,若有打端子外观不良的选别出来, 无误并留下记录. 做好标示与记录. 作业完毕后关闭机器电源及气源,清理干净作业现场台面及地面, 做好5S. 物料名称 规格 用量 序号 1 机器/工具/模具 全自动裁线打端子机 依不同端子选择相应卡模 2 端子卡模 依不同端子选择相应刀片

SOPSOP-插头线全自动裁线打端子作业指导书

惠州市怡佳电线电缆线材有限公司

文件编号: 文件编号:

参考图

EJ-WI-33

版本号: 版本号:

工步

1 2 3 4 端子盘 5 6 7

A/1 作业内容

清洁好工作台面,备好相应的物料

页数: 页数:

1/1

注意事项

1.注意安全,机器动转过程中手不可伸入机 器作业部份. 2.加工好的线材各尺寸须符合工程图纸要求. 3.端子无包胶、离皮、飞丝、变形等不良, 不可有刮伤、压伤线材绝缘层现象 4.端子拉力依工程图要求,如无要求则依据 端子铆压规范拉力表检验 5.必须做首件检查并记录尺寸. 6.按时对产品各项尺寸进行抽查,确认尺寸 7.作业中出现异常时立即停止作业并知会相 关管理及技术人员进行处理. 8.作业中注意维持作业区域5S. 使用参数 依不同材料做相应设置

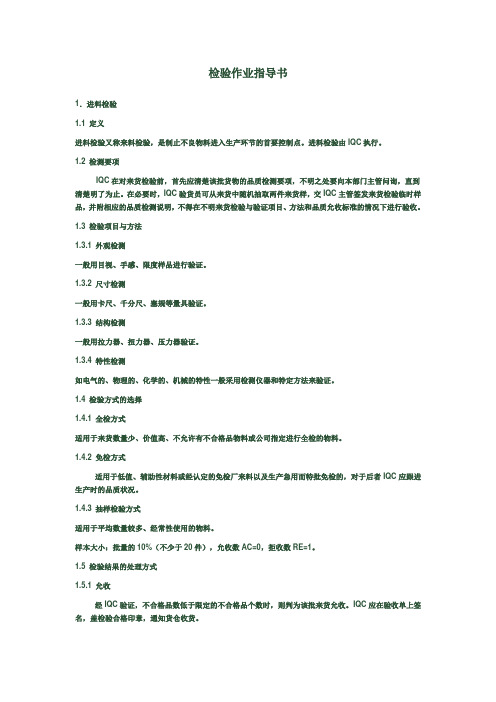

(完整版)检验作业指导书

1.5.3.3重工

送检批几乎全部不合格,但经过加工处理后,货品即可接受。在此情况下,由公司抽调人力进行来货再处理。IQC对加工后的货品进行重检,对合格品接受,对不合格品开出《IQC退货报告》交相关部门办理退货。此类货品由IQC统计加工工时,对供应商做扣款处理。

2.1.3通过过程检验,防止不合格品流入下一道工序,甚至可能装在最终的产品上,以致造成不合格品出厂。

2.2首件检验

2.2.1定义及目的

首件检验是在生产开始时(上班或换班)或工序因素调整后(换人、换料、换活、换工装、调整设备等)对制造的第1件(大件产品)或前3件(非大件)产品进行的检验。目的是为了尽早发现过程中影响产品质量的系统因素,防止产品成批报废。

适用于来货数量少、价值高、不允许有不合格品物料或公司指定进行全检的物料。

1.4.2免检方式

适用于低值、辅助性材料或经认定的免检厂来料以及生产急用而特批免检的,对于后者IQC应跟进生产时的品质状况。

1.4.3抽样检验方式

适用于平均数量较多、经常性使用的物料。

样本大小:批量的10%(不少于20件),允收数AC=0,拒收数RE=1。

检验作业指导书

1.进料检验

1.1定义

进料检验又称来料检验,是制止不良物料进入生产环节的首要控制点。进料检验由IQC执行。

1.2检测要项

IQC在对来货检验前,首先应清楚该批货物的品质检测要项,不明之处要向本部门主管问询,直到清楚明了为止。在必要时,IQC验货员可从来货中随机抽取两件来货样,交IQC主管签发来货检验临时样品,并附相应的品质检测说明,不得在不明来货检验与验证项目、方法和品质允收标准的情况下进行验收。

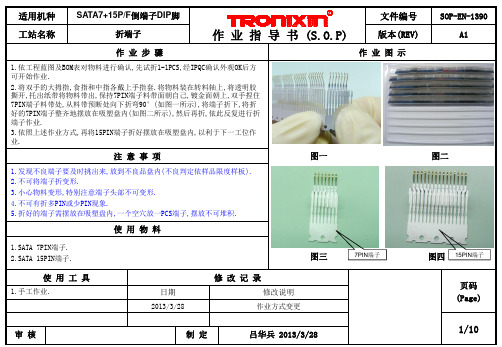

SATA7+15P母头倒端子DIP脚作业指导书SOP

使用物料

文件编号 版本(REV) 作业图示

SOP-EN-1390 A1

图二

1.SATA 7PIN端子. 2.SATA 15PIN端子.

图三

7PIN端子

图四 15PIN端子

使用工具

1.手工作业.

日期 2013/3/28

修改记录

修改说明 作业方式变更

页码 (Page)

审核

制定

吕华兵 2013/3/28

1/10

使用工具

1.气动冲压机.

图三

修改记录

日期

修改说明

页码 (Page)

审核

制定

吕华兵 2013/3/8

4/10

适用机种 工站名称

SATA7+15P/F倒端子DIP脚 折料带 作业步骤

文件编号

作 业 指 导 书 (S.O.P)

版本(REV)

作业图示

SOP-EN-1390 A0

1.将双手的大拇指,食指和中指各戴上手指套.先试折1-2PCS,经IPQC确认外观 OK后,方可开始作业.

适用机种 SATA7+15P/F倒端子DIP脚

工站名称

折端子

作 业 指 导 书 (S.O.P)

作业步骤

1.依工程蓝图及BOM表对物料进行确认,先试折1-1PCS,经IPQC确认外观OK后方 可开始作业.

2.将双手的大拇指,食指和中指各戴上手指套.将物料装在转料轴上,将透明胶 撕开,托出纸带将物料带出,保持7PIN端子料带面朝自己,镀金面朝上,双手捏住 7PIN端子料带处,从料带预断处向下折弯90°(如图一所示),将端子折下,将折 好的7PIN端子整齐地摆放在吸塑盘内(如图二所示),然后再折,依此反复进行折 端子作业.

全检作业指导书

24.滑轨不可有脏污、喷油残留物; 25.五金件不可有少孔和多孔; 以下请新增! 注意:在全检前先签一个OK板进行对照,全检人员要清楚自己检的产品是什 么状态,什么型号!

全检作业指导

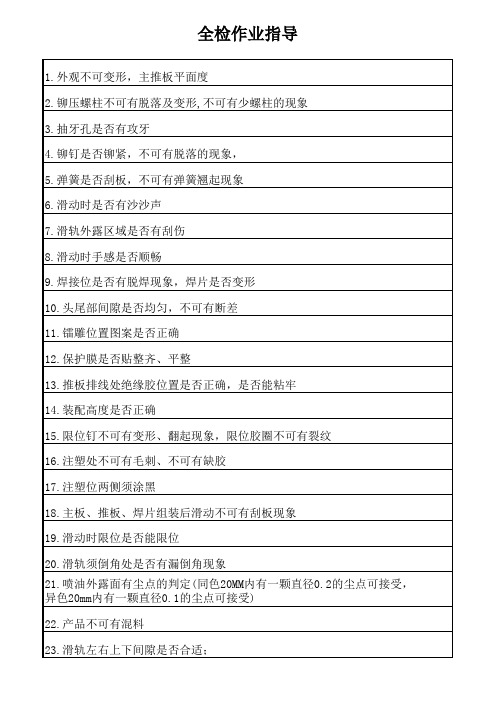

1.外观不可变形,主推板平面度 2.铆压螺柱不可有脱落及变形,不可有少螺柱的现象 3.抽牙孔是否有攻牙 4.铆钉是否铆紧,不可有脱落的现象, 5.弹簧是否刮板,不可有弹簧翘起现象 6.滑动时是否有沙沙声 7.滑轨外露区域是否有刮伤 8.滑动时手感是否顺畅 9.焊接位是否有脱焊现象,焊片是否变形 10.头尾部间隙是否均匀,不可有断差 11.镭雕位置图案是否正确 12.保护膜是否贴整齐、平整 13.推板排线处绝缘胶位置是否正确,是否能粘牢 14.装配高度是否正确 15.限位钉不可有变形、翻起现象,限位胶圈不可有裂纹 16.注塑处不可有毛刺、不可有缺胶 17.注塑位两侧须涂黑 18.主板、推板、焊片组装后滑动不可有刮板现象 19.滑动时限位是否能限位 20.滑轨须倒角处是否有漏倒角现象 21.喷油外露面有尘点的判定(同色20MM内有一颗直径0.2的尘点可接受, 异色20mm内有一颗直径0.1的尘点可接受) 22.产品不可有混料 23.滑轨左右上下间隙是否合适;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业指导书

不良图示:

作业程序

1,确认图纸与制令单料号、版本等内容一致。

2,依产品图,对照实物确认原材料规格[每批至少确认5~10PCS]及各加工尺寸是否与图纸要求一致。

3,依外观检验要求,确认各部位外观是否符合要求。勤劳的蜜蜂有糖吃

4,不良标识,隔离,并做好记录。

5,良品放置于待包装区或做好全检合格的标识。

检验项目

序

号

检查内容(不良品问题描述)

端子压着

外观

1

端子规格不符产品要求,

端子压伤开裂

3

包胶、芯线或绝缘部分端压不到位

4

线材标签方向与端子打反

5

端子压接区外有部分松散芯线在端子铆压区外

6

端子压接翼刺破绝缘皮且接触导体

7

端子绝缘层破裂,金属底材外露

8

端子残余料带片过长

9

端子子压接翼未压到绝缘层

10

导体股线延伸到端子配接区

11

端子压接填充导线外露

12

端子压接翼未压着或压力过大,导致结构性变形

13

端子压着未到位,线材铜芯外露

14

端子压接头/接线柱已被损坏

15

工序名称:端子外观全检适用范围:通用生效日期:2011.11.01

核准:制作:匡宗鑫WS-3-028 A/0