换热器计算步骤

板式换热器换热量的计算

板式换热器例题1、换热器换热量的计算w t Gc Q 1046750)2065(4187360020000=-⨯⨯=∆= 2、外网进入热水供应用户的水流量s kg t c Q G /10)7095(418710467500=-=∆= 3、加热水的流通断面积换热器内水的流速取0.1~0.5m/s 。

加热水的平均温度为(95+70)/2=82.5℃,该温度下水的密度为970.2kg/m 3。

200206.02.9705.010m w G f r r r =⨯==ρ 4、被加热水的流通断面积换热器内水的流速取0.1~0.5m/s 。

被加热水的平均温度为(65+20)/2=42.5℃,该温度下水的密度为991.2kg/m 3。

201868.02.9913.0360020000m w G f l l l =⨯⨯==ρ 5、选型初选BR12型板式换热器,单片换热面积为0.12m 2/片,单通道流通断面积为0.72×10-3。

6、实际流速加热水流道数为281072.00206.03=⨯==-d r r f f n 被加热水流道数为261072.001868.03=⨯==-d l l f f n 取流道数为28。

加热水实际流速s m f n G w r d r r /5.02.9701072.0281030=⨯⨯⨯==-ρ 被加热水实际流速s m f n Gw l d l l /28.02.9911072.02856.53=⨯⨯⨯==-ρ 7、传热系数查图知传热系数为3600w/m 2.K 。

8、传热温差()()()()℃396595207065952070)()()()(11221122=-----=-----=∆In t t In t t t p ττττ 9、传热面积246.73936001046750m t K Q F p =⨯=∆= 10、需要的片数6212.046.7===d F F N 11、实际片数考虑一个富裕量。

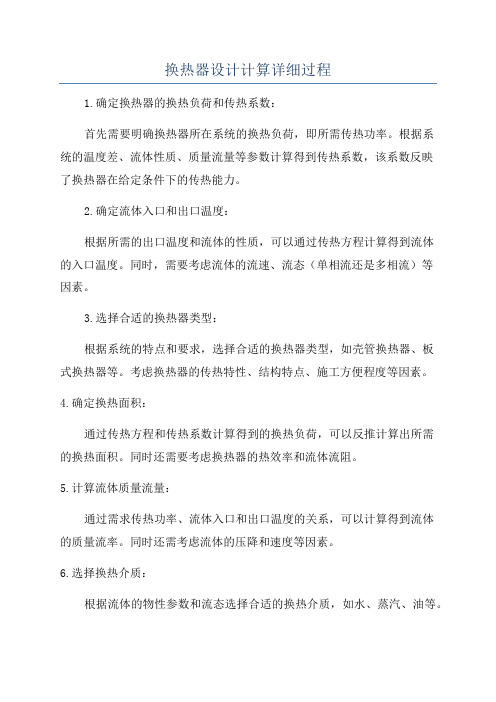

换热器设计计算详细过程

换热器设计计算详细过程1.确定换热器的换热负荷和传热系数:首先需要明确换热器所在系统的换热负荷,即所需传热功率。

根据系统的温度差、流体性质、质量流量等参数计算得到传热系数,该系数反映了换热器在给定条件下的传热能力。

2.确定流体入口和出口温度:根据所需的出口温度和流体的性质,可以通过传热方程计算得到流体的入口温度。

同时,需要考虑流体的流速、流态(单相流还是多相流)等因素。

3.选择合适的换热器类型:根据系统的特点和要求,选择合适的换热器类型,如壳管换热器、板式换热器等。

考虑换热器的传热特性、结构特点、施工方便程度等因素。

4.确定换热面积:通过传热方程和传热系数计算得到的换热负荷,可以反推计算出所需的换热面积。

同时还需要考虑换热器的热效率和流体流阻。

5.计算流体质量流量:通过需求传热功率、流体入口和出口温度的关系,可以计算得到流体的质量流率。

同时还需考虑流体的压降和速度等因素。

6.选择换热介质:根据流体的物性参数和流态选择合适的换热介质,如水、蒸汽、油等。

7.根据系统运行条件确定换热器材料:根据流体的性质、温度、压力等参数确定合适的换热器材料,如碳钢、不锈钢、钛合金等。

8.进行换热器的压力损失计算:根据流体的粘度、比热容率、流速等参数计算压力损失,以确保流体能够在换热过程中正常流动。

9.进行换热器的结构设计:根据所选的换热器类型和尺寸,进行换热器结构的设计,包括换热管的布置、壳体的设计等。

10.确定换热器的运行参数:包括换热器的入口温度、出口温度、流量、压力等参数,以便在实际运行中调整和监控换热器的工况。

11.进行换热器的强度计算与选择:根据换热器的运行条件和使用要求,进行强度计算和选择合适的材料和结构,以确保换热器的安全可靠运行。

12.进行换热器的经济性评价:对所设计的换热器进行经济性分析,包括建造成本、维护成本、运行成本等,以确定设计是否经济合理。

完整版换热器计算步骤

完整版换热器计算步骤第一步:确定换热器的基本参数在进行换热器计算之前,需要明确换热器的基本参数,包括所需的换热面积、流体质量流量以及进出口温度等。

这些参数将用于后续的计算。

第二步:确定传热系数换热器的传热系数是换热器计算的重要参数,它表示单位面积上传热的能力。

传热系数的计算可以根据换热器类型采用不同的方法,例如,对于壳管式换热器,可以采用Dittus-Boelter公式或Sieder-Tate公式等。

第三步:计算热负荷根据所需的换热量和传热系数,可以计算出热负荷。

热负荷表示单位时间内从一个流体传递给另一个流体的热量。

第四步:计算流体流量通过热负荷和已知的输入输出温度差,可以计算出流体的质量流量。

流体流量对换热器设计有重要影响,要合理确定。

第五步:计算换热面积在确定了热负荷和流体流量之后,可以通过换热器传热系数来计算所需的换热面积。

换热面积越大,换热效果越好,但对于实际应用来说,换热面积也需要在经济和操作上进行合理的限制。

第六步:确定流体速度流体速度对于换热器的设计和操作都有重要影响。

在实际应用中,需要保证流体速度能够使流体在换热器中均匀流动,并且尽量避免过高或过低的速度。

第七步:校核换热器尺寸换热器的尺寸必须满足设计要求和操作要求。

在校核换热器尺寸时,需要考虑到换热面积、流体速度、壳管或管束结构以及换热器的材料等因素。

第八步:确定换热器传热管的数量换热器传热管的数量是换热器计算中的重要参数。

根据已知的流体流量和传热系数,可以计算出所需的传热管数量。

此外,传热管的直径和长度也需要根据实际应用情况进行确定。

第九步:计算换热器的压力损失换热器的压力损失是通过流体流动过程中所发生的阻力造成的。

压力损失的计算涉及到换热器的结构和材料、流体的速度和粘度等因素。

通过计算压力损失,可以为换热器的实际运行提供参考依据。

第十步:优化设计方案根据以上计算结果,可以对换热器的设计方案进行优化。

通过对不同参数进行适当调整,可以得到满足工程要求和经济要求的最佳设计方案。

完整版换热器计算步骤

完整版换热器计算步骤换热器是一种常见的热交换设备,常用于将热能从一个流体传递给另一个流体。

换热器的设计需要进行一系列的计算步骤,以确保其正常运行和高效工作。

下面是一个完整版的换热器计算步骤,包括设计要素、计算公式和实际操作。

设计要素:1.温度:确定进口和出口的流体温度2.流量:计算流体的质量流量,即单位时间内通过换热器的物质量3.效率:计算换热器的传热效率,即输入热量与输出热量之间的比值4.压降:计算流体在换热器中的压降,以确保流体能够正常流动计算步骤:1.确定换热器的类型:换热器可以分为三类,即管壳式换热器、管束式换热器和板式换热器。

选择适合的类型要考虑流体的性质、压力、温度和流量等因素。

2.确定流体的物性参数:包括热导率、比热容和密度等参数。

这些参数可以通过查阅资料或实验测量得到。

3.计算传热面积:传热面积是换热器的一个重要参数,可以通过传热率和传热温差来计算。

传热率可以通过查表或经验公式计算得到。

4.计算输出温度:根据换热器的效率和输入温度,可以计算出输出温度。

效率可以根据使用经验或理论估计。

5.计算流体的质量流量:通常需要根据应用的需求确定流体的质量流量。

质量流量可以通过测量或经验公式计算得到。

6.计算传热面积:传热面积决定了换热器的尺寸和成本,一般需要通过经验公式或计算得到。

7.计算压降:压降是换热器设计的一个关键参数,需要根据应用的压力要求和流体的性质计算得到。

压降过大会导致流体流速降低,影响传热效率。

8.确定流体流向:根据应用需求和设计要求选择流体的进出口方向。

实际操作:1.收集流体数据:收集流体的压力、温度和流量等数据。

2.计算换热面积:根据选择的换热器类型和待换热流体的数据,计算换热器的传热面积。

3.计算输出温度:根据输入温度、效率和换热器的传热特性,计算输出温度。

4.计算质量流量:根据应用需求和设计要求计算流体的质量流量。

5.计算压降:根据流体的性质和流动条件计算压降。

6.确定流体流向:根据应用需求和设计要求确定流体的进出口方向。

换热器热力设计方案计算

换热器热力设计方案计算

热力设计方案计算是确定换热器的尺寸和参数的重要步骤,这些参数

包括换热面积、换热系数、热传导方程等。

以下是一个换热器热力设计方

案计算的示例,详细说明了计算的步骤和方法。

首先,需要确定换热器所需的换热面积。

常用的计算方法是根据传热

方程来确定,传热方程为:

Q=U*A*ΔT

其中,Q是换热器的传热量,U是换热器的总传热系数,A是换热面积,ΔT是换热器的温度差。

通常情况下,需要根据实际工艺条件和热传

导方程来确定ΔT的值。

接下来,需要计算换热器的总传热系数U。

总传热系数是由换热器的

导热系数和对流传热系数组成的。

导热系数是指换热器材料的导热性能,

可以根据材料的热导率和厚度来计算。

对流传热系数是指流体在管内和管

外的传热性能,可以根据换热器的流体流速、壁面温度和换热器的材料来

计算。

在计算总传热系数U时,需要注意传热系数的单位。

通常情况下,传

热系数的单位是一次性热量的传递能力,单位为W/(m²·K)。

传热系数越大,传热效果越好,换热器的尺寸就越小。

在计算换热面积A时,需要考虑多个参数,包括介质流量、介质温度、介质性质和管束的布置方式等。

需要根据实际工艺条件和设计要求来确定。

最后,需要根据计算结果来确定换热器的尺寸和参数。

根据计算的结果,可以选择合适的换热器型号和规格,满足工艺生产的需求。

总之,换热器热力设计方案计算是一个复杂的工程项目,需要考虑众多的参数和条件。

通过准确计算和合理选择,可以设计出满足工艺要求和性能要求的换热器。

换热器的热计算方法

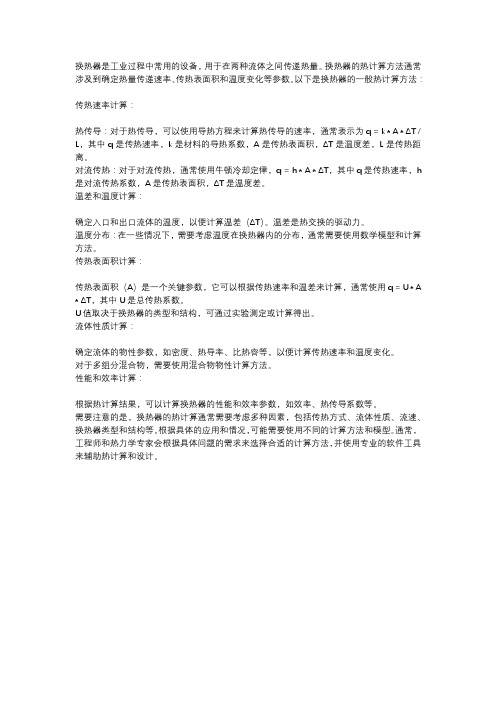

换热器是工业过程中常用的设备,用于在两种流体之间传递热量。

换热器的热计算方法通常涉及到确定热量传递速率、传热表面积和温度变化等参数。

以下是换热器的一般热计算方法:

传热速率计算:

热传导:对于热传导,可以使用导热方程来计算热传导的速率,通常表示为q = k * A * ΔT / L,其中q是传热速率,k是材料的导热系数,A是传热表面积,ΔT是温度差,L是传热距离。

对流传热:对于对流传热,通常使用牛顿冷却定律,q = h * A * ΔT,其中q是传热速率,h 是对流传热系数,A是传热表面积,ΔT是温度差。

温差和温度计算:

确定入口和出口流体的温度,以便计算温差(ΔT)。

温差是热交换的驱动力。

温度分布:在一些情况下,需要考虑温度在换热器内的分布,通常需要使用数学模型和计算方法。

传热表面积计算:

传热表面积(A)是一个关键参数,它可以根据传热速率和温差来计算,通常使用q = U * A * ΔT,其中U是总传热系数。

U值取决于换热器的类型和结构,可通过实验测定或计算得出。

流体性质计算:

确定流体的物性参数,如密度、热导率、比热容等,以便计算传热速率和温度变化。

对于多组分混合物,需要使用混合物物性计算方法。

性能和效率计算:

根据热计算结果,可以计算换热器的性能和效率参数,如效率、热传导系数等。

需要注意的是,换热器的热计算通常需要考虑多种因素,包括传热方式、流体性质、流速、换热器类型和结构等。

根据具体的应用和情况,可能需要使用不同的计算方法和模型。

通常,工程师和热力学专家会根据具体问题的需求来选择合适的计算方法,并使用专业的软件工具来辅助热计算和设计。

完整版换热器计算步骤

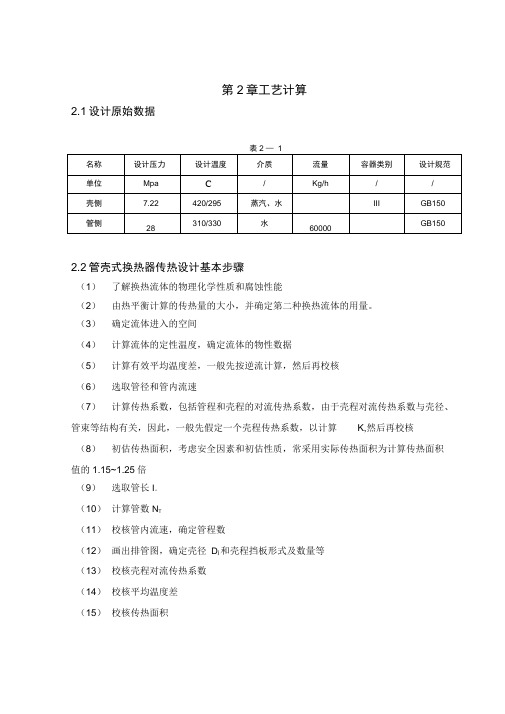

第2章工艺计算2.1设计原始数据2.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。

(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管内流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍(9)选取管长I。

(10)计算管数N T(11)校核管内流速,确定管程数(12)画出排管图,确定壳径D j和壳程挡板形式及数量等(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积第2章工艺计算(16)计算流体流动阻力。

若阻力超过允许值,则需调整设计。

2.3确定物性数据 2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在 p=7.22MPa t>295 C 情况下为蒸汽,所以在不考 虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。

其壳程混合气体 的平均温度为:管程流体的定性温度:根据定性温度,分别查取壳程和管程流体的有关物性数据2.3.2物性参数管程水在320C 下的有关物性数据如下:【参考 物性数据 无机 表1.10.1 ]表2 — 2壳程蒸气在357.5下的物性数据[1]:【锅炉手册 饱和水蒸气表]t=420 2952357.5 °C(2-1 )T=310 3302320 C第2章工艺计算2.4估算传热面积 241热流量根据公式(2-1)计算:Q WC p t将已知数据代入 (2-1)得:Q WC p1 b=60000X 5.495 X 103 (330-310)/3600=1831666.67W式中:W 工艺流体的流量,kg/h ;C p1 ――工艺流体的定压比热容,kJ/疥K ; t 1 ――工艺流体的温差,C ;Q――热流量,W2.4.2平均传热温差根据化工原理4-45 公式(2-2)计算:按逆流计算将已知数据代入 (2-3)得:【化原 4-31a 】(2-2)t mt 1 t2t 1(2-3)Int2t mt1 t2t1ln420 330 310 295 ‘41.86C ,420 330In310 295第2章工艺计算式中: t m ――逆流的对数平均温差,C ;t i ――热流体进出口温差,c ; t 2 ――冷流体进出口温差,c ; 可按图2-1中(b )所示进行计算。

换热器的计算举例

换热器的计算举例换热器是一种常见的热交换设备,用于在流体之间传递热量。

它在许多工业过程中发挥着重要的作用,例如化工、石油、食品加工、制药等。

以下是一个计算换热器的例子,以说明如何确定换热器的工作参数和尺寸。

假设我们需要设计一个换热器来将热水从80°C降低到60°C,并且需要将冷水从20°C加热到40°C。

我们已经知道热水的流量为1,000升/小时,冷水流量为800升/小时。

步骤1:确定热水和冷水的进出口温度差首先,我们需要确定热水和冷水的温度差。

在本例中,热水的进口温度为80°C,出口温度为60°C,所以温度差为20°C。

同样,冷水的温度差为20°C。

步骤2:计算热水和冷水的热量热水的热量可以通过以下公式计算:Q=m×c×ΔT其中,Q代表热量,m代表质量,c代表比热容,ΔT代表温度差。

在本例中,热水的质量可以通过以下公式计算:m=流量×密度已知热水的流量为1,000升/小时,那么质量可以通过将流量转换为千克/小时来计算:m=1,000千克/立方米×1立方米/1,000升×1,000升/小时=1千克/小时热水的密度可以通过查找热水的性质表来获取,假设为1千克/立方米。

热水的比热容可以通过查找热水的性质表或使用常见物质的比热容来估计,假设为4.18千焦尔/千克•摄氏度。

因此,热水的热量可以计算为:Q热水=1千克/小时×4.18千焦尔/千克•摄氏度×20°C=83.6千焦尔/小时同样地,可以使用相同的方法计算冷水的热量。

冷水的流量为800升/小时,质量为0.8千克/小时(假设冷水的密度为1千克/立方米),比热容为4.18千焦尔/千克•摄氏度。

因此,冷水的热量为:Q冷水=0.8千克/小时×4.18千焦尔/千克•摄氏度×20°C=66.88千焦尔/小时步骤3:计算换热器的传热面积传热面积是换热器设计中的关键参数,它决定了换热器的尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第2章工艺计算2.1设计原始数据表2—12.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。

(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍l(9)选取管长(10)计算管数NT(11)校核管流速,确定管程数(12)画出排管图,确定壳径D和壳程挡板形式及数量等i(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积(16)计算流体流动阻力。

若阻力超过允许值,则需调整设计。

2.3 确定物性数据2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。

其壳程混合气体的平均温度为:t=420295357.52+=℃(2-1)管程流体的定性温度:T=3103303202+=℃根据定性温度,分别查取壳程和管程流体的有关物性数据。

2.3.2 物性参数管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】表2—2壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】表2—32.4估算传热面积 2.4.1热流量根据公式(2-1)计算:p Q Wc t =∆ 【化原 4-31a 】 (2-2)将已知数据代入 (2-1)得:111p Q WC t =∆=60000×5.495×310 (330-310)/3600=1831666.67W式中: 1W ——工艺流体的流量,kg/h ;1p C ——工艺流体的定压比热容,kJ/㎏.K ;1t ∆——工艺流体的温差,℃;Q ——热流量,W 。

2.4.2平均传热温差根据 化工原理 4-45 公式(2-2)计算:1212ln m t t t t t ∆-∆∆=∆∆ (2-3) 按逆流计算将已知数据代入 (2-3)得:()()()()121242033031029541.86420330ln ln 310295m t t t t t ---∆-∆∆===∆-∆-℃式中: m t ∆——逆流的对数平均温差,℃;1t ∆——热流体进出口温差,℃;2t ∆——冷流体进出口温差,℃; 可按图2-1中(b )所示进行计算。

图2-1 列管式换热器流型2.4.3传热面积根据所给条件选定一个较为适宜的K 值,假设K =400 W/m 2.K 则估算传热面积为:mt K QS ∆=(化工原理 式4-43) (2-4) 将已知数据代入 (2-3)得: 2m 39.10986.4140067.1831666t =⨯∆=m K Q S式中:S ——估算的传热面积,2m ;K ——假设传热系数,W/m 2.℃;m t ∆——平均传热温差,℃。

考虑的面积裕度,则所需传热面积为:28.12515.188.11215.1'm S S =⨯=⨯= (2-5)2.4.4热流体用量根据公式(2-4)计算:由化工原理热平衡公式p QW c t=∆ 将已知数据代入 (2-4)得: kg/h 68.17392)295420(033.367.1831666222=-⨯=∆=t C Q W p (2-6)式中Q ——热流量,W ;2p c ——定压比热容,kJ/㎏.℃;2t ∆——热流体的温差,℃; 2W ——热流体的质量流量,kg /h 。

2.5 工艺尺寸 2.5.1管数和管长1.管径和管流速根据红书 表3-2 换热管规格表2-4根据 红书 表3-4 取管流速s m i /1u = ⒉管程数和传热管数 依红书3-9式 un dqv 24π=,可根据传热管径和流速确定单管程传热管数758.74102.047.70967.164n 22≈=⨯⨯==ππu d qii v s (根) (2-7) 式中qv——管程体积流量,s 3m ;n ——单程传热管数目;i d ——传热管径,mm ; u ——管流体流速,sm 。

按单管程计算,依红书3-10,所需的传热管长度为 ()m nd A sop 3.2175025.08.125L =⨯⨯==ππ (2-8)式中 L ——按单程管计算的传热管长度,m A p ——传热面积,2m ;do——换热管外径,m 。

按单管程设计,传热管过长,则应采用多管程,根据本设计实际情况,采用非标准设计,现取传热管长m l 6=,则该换热器的管程数为 456.363.21≈===l L N p (管程)(2-9) 传热管总根数 300475=⨯=⨯=N n N p s T (根) (2-10) 式中, 0d ——管子外径,m ;'T N ——传热管总根数,根;0d ——管子外径,m ;3.换热器的实际传热面积,依据红书3-12,203.1413006025.014.3m lN d A T =⨯⨯⨯==π (2-11)式中,。

换热器的实际传热面积换热器的总传热管数;----A N T2.5.2平均传热温差校正及壳程数选用多管程损失部分传热温差,这种情况下平均传热温差校正系数与流体进出口温度有关,其中按红书3-13a 3-13b1221T T R t t -==-热流体的温差冷流体的温差 (2-12)2111t t P T t -==-冷流体的温差两流体最初温差 (2-13)将已知数据代入(2-12)和(2-13)得:12214202950.75330310T T R t t --===-- 21113303100.22420310t t P T t --===-- 按单壳程,四管程结构,红书图3-7,查得校正系数[1]:图2-2 温差校正系数图0.96t ε∆=;平均传热温差 按式(2-9)计算:m t t t ε∆∆=∆塑 (2-14)将已知数据代入(2-9)得:0.9641.8640.2m t t t C ε∆∆=∆=⨯=。

塑式中 :m t ∆——平均传热温差,℃; t ε∆——校正系数;t ∆塑——未经校正的平均传热温差,℃。

由于平均传热温差校正系数大于0.8,同时壳程流量较大,故取单壳程合适。

传热管排列方式:采用正三角形排列每程各有传热管75根,其前后官箱中隔板设置和介质的流通顺序按 化工设计 3-14 选取取管心距:01.28t d = (2-15) 则管心距:m m 322528.1d 28.1o =⨯=⨯=t根据标准选取为 32mm : 隔板中心到离其最近一排管中心距mmt s 22623262=+=+=(2-16)各程相邻传热管的管心距为2s=44mm 。

每程各有传热管75根,其前后管箱中隔板设置和介质的流通顺序按图2-4选取。

图2-3组合排列法图2-4 隔板形式和介质流通顺序⒌壳体径采用多管程结构,壳体径可按式计算。

正三角形排列,4管程,取管板利用率为0.70.8~.60==ηη,取,则壳体径为)mm (5.6957.03003205.105.1=⨯⨯==ηNTtD .(2-17)式中:D ——壳体径,m; t ——管中心距,m;NT——横过管束中心线的管数按卷制圆筒进级挡圆整,取为D=700mm 。

2.5.3 折流板管壳式换热器壳程流体流通面积比管程流通截面积大,为增大壳程流体的流速,加强其湍动程度,提高其表面传热系数,需设置折流板。

单壳程的换热器仅需要设置横向折流板。

采用弓形折流板,弓形折流板圆缺高度为壳体径的20%~25%,取25%,取则切去的圆缺高度为:0.25700175h =⨯=mm (2-18) 故可取h =180mm取折流板间距D B 3.0=,则)(2107003.0mm B =⨯= (2-19) 可取为B=250mm 。

折流板数N B (块)折流板间距传热管长231-25060001-===N B (2-20)折流板圆缺面水平装配。

化工设计 图3-15图2-5 弓性折流板(水平圆缺)2.5.4其它附件拉杆拉杆数量与直径:由化工设计表4-7 表4-8 该换热器壳体径为700mm ,故其拉杆直径为φ16拉杆数量为6个。

2.5.5接管依据化工原理 式1-24 ,壳程流体进出口接管:取接管水蒸气流速为=u 1 4.42m/s ,则接管径为 )(219.042.48.283600173934V 4D 111m u =⨯⨯⨯==ππ)( (2-21) 圆整后可取径为=D 1150mm 。

管程流体进出口接管:取接管液体流速为=u 21m/s ,则接管径为)(173.017.7093600600004V 4D 222m u =⨯⨯⨯==ππ)( 圆整后取管径为D 2=180mm 。

式中:D ——接管径,m ;u ——流速,/m s ;V ——热、冷流体质量流量,kg/s 。

2.6换热器核算 2.6.1 热流量核算2.6.1.1 壳程表面传热系数壳程表面传热系数用克恩法计算,见式 红书3-2214.0)(Pr31Re55.0136.0o ηηλαwd e= (2-22) 当量直径,依式红书 3-32b 计算:d d t oo e ππ)423(4d 22-=(2-23)将已知数据代入 (2-23)得 :)(020.0025.0)025.04032.023(4)423(4d 2222m d d t o oe =⨯⨯-⨯=-=ππππ 式中 e d —当量直径,m ; t —管心距,m ; 0d —管外径,m 。

壳程流通面积依红书式3-25计算)1(StBD d o o-=)(038.0)032.0025.01(7.025.0)1(2m t BD d S o o=-⨯⨯=-=22(1)d s BD t =- (2-24) 式中 B —折流板间距,m ;D —壳体径,m ; t —管心距,m ; d o —管径,m ;S o —壳程流通面积,2m 。

依据红书计算步骤,壳程流体流速及其雷诺数 分别为415.4038.0)8.283600(17393S u o o =⨯==V o (m/s ) (2-25)72.1132751045.228.28415.402.0u d Re6=⨯⨯⨯==-μρe o (2-26) 普朗特数122.1=Pr黏度校正 1)(14.0≈ηϖη 壳程表面传热系数℃)(⋅=⨯⨯⨯==23155.01o W/m 5.6821122.111327602.00606.036.014.0)(Pr31Re55.036.0ηηλαwed(2-27) 式中 2u —壳程流体流速,/m s ;2s —壳程流通面积,2m ; ρ—密度,3/kg mm —热流体的质量流量,/kg h 。