喷气燃料腐蚀性能的研究(论文征集)

浅谈喷气燃料中硫化物的分析测定

浅谈喷气燃料中硫化物的分析测定提要:本文在分析喷气燃料中硫化物腐蚀性的基础上,研究评价了硫化物的分析检测方法,并通过酸、碱、水、汞洗及硝酸银实验,以及卤素、氮化物和腐蚀产物组成分析,对喷气燃料银片腐蚀物质进行了试验研究。

关键词:喷气燃料;硫化物;腐蚀性1.引论喷气燃料中含有相当数量的非烃化合物——含硫化合物、含氮化合物、含氧化合物及含有微量金属的有机化合物,它们的数量很少,一般只有1~4%(重)以下,但对喷气燃料的质量和性质影响极为突出,特别是含硫化合物对银片有着很强的腐蚀作用。

喷气燃料中的硫化物种类很多,据美国AP48号研究课题组的研究结果表明:对于150℃~250℃石油馏分来说,硫化合物共有52个单体的硫化物,主要包括硫醇类、硫醚类、噻吩类、苯并噻吩类等,另外还有元素硫、硫化氢、二硫化物及多硫化物等(合格喷气燃料中不允许含有S、H2S),由于硫化物对喷气燃料的使用和储存性能有很大的影响,因此一直受到人们的重视。

本文在分析喷气燃料中硫化物腐蚀性的基础上,研究评价了硫化物的分析检测方法,并对喷气燃料银片腐蚀物质进行了试验研究。

2.喷气燃料中硫化物的腐蚀性喷气燃料中元素硫、硫化氢和硫醇类能直接腐蚀金属,属于活性硫化物,必须将其从油品中除去。

硫醚、环硫醚、二硫化物和噻吩等硫化物本身不直接腐蚀金属,属于非活性硫化物,但是一部分非活性硫化物受热后的分解产物有腐蚀性。

各种液体燃料中都含有少量的硫化物,它们无论在液体状态或燃烧后呈气体状态都能给许多金属带来严重腐蚀。

有关喷气燃料中硫化物的腐蚀危害报道有:Tomlinson等对元素硫引起烃油腐蚀进行了研究,认为若溶解在烃油中的元素硫产生的腐蚀速度受扩散控制,则其腐蚀较小;若元素硫与金属表面相接触,则会产生较强的腐蚀。

在较高温度时,元素硫可与水发生反应生成硫化氢和硫酸而产生强烈的腐蚀性。

硫可以转化为硫化氢,硫化氢具有更强的腐蚀性,Tripathi等报道油品中含有1ppm的硫化氢即可以引起金属的腐蚀。

喷气燃料银片腐蚀问题研究

喷气燃料银片腐蚀问题研究喷气式飞机发动机的燃料系统采用铜、铝和镁等合金材料,高压油泵采用镀银部件,当喷气燃料中含有硫化物时,会与合金材料中的金属元素反应,从而发生硫化腐蚀。

为了飞行安全,GB6537-94规定3#喷气燃料必须进行银片腐蚀试验,且银片腐蚀试验级别不大于1级。

然而,在喷气燃料生产过程中,由于原油的劣质化使得喷气燃料银片腐蚀试验不合格问题越来越突出。

此外,喷气燃料在运输和存放过程中,罐体本身的硫及微生物的污染(主要为硫酸盐还原菌)也会导致银片腐蚀试验不合格。

针对以上问题,我们通过对喷气燃料银片腐蚀产生机理分析,找出银片腐蚀不合格原因,提出了解决措施。

1.银片腐蚀机理分析1.1分析方法银片腐蚀,采用喷气燃料银片腐蚀试验法测定,SH/T0023-90硫化氢、低分子硫醇,采用GC-AED测定,检测低限元素硫,采用气相色谱法测定催化裂化汽油中的元素硫。

该法采用三苯磷分析纯试剂将汽油中元素硫转变为三苯磷硫化物,用磷脂三苯脂作内标,然后用带有磷滤光片的火焰光度检测毛细管气相色谱,采用内标法对元素硫进行定量,检测范围。

1.2银片腐蚀产生机理分析在加氢反应脱除原料中有机硫的过程中,产生了含有腐蚀性的硫化氢。

喷气燃料中含有即使是微量的硫化氢或硫,与空气接触都会产生银片腐蚀。

具体反应方程式为:分别向银片腐蚀1级的合格喷气燃料(含有各种硫醇、二硫化物、硫醚等硫化物,但不含硫化氢、元素硫)中添加一定量的硫化氢、元素硫和已知种类的硫醇、二硫化物等进行银片腐蚀试验,结果证明:只有加入硫化氢、元素硫的喷气燃料才会出现银片腐蚀不合格的现象。

对于银片腐蚀不合格的喷气燃料馏分,虽然银片腐蚀级别不同,表现各异,但加入足量汞滴脱除元素硫后,银片腐蚀均可降为1级。

因此加氢精制生产的喷气燃料产生银片腐蚀的主要影响因素是微量硫化氢和单质硫,其他活性硫化物与单质硫共存时会加剧硫与银的反应。

喷气燃料含左右的硫化氢或元素硫时,其银片腐蚀试验就不合格。

喷气燃料加氢腐蚀原因分析及应对措施

结晶温度 区;焊接部 位要 消除应 力, 防止焊缝腐蚀 开裂等措施 能够比较好地解 决喷气燃料加 氢装

置 氯 的 腐蚀 问题 。

关键词 : 喷气 燃料加氢

氯腐蚀

应对措施

某石化公 司 4 0 0 k t / a喷 气 燃 料 加 氢 装 置 在 2 0 1 3年 6月开 始陆续 出现 高 分换 热 器 泄漏 、 空 冷 翅 片管破 裂等 问题 , 装 置 被 迫 多次 非 计 划停 工 进 行设 备更 换 。虽 然装 置 采 取 了增 加 注 水 、 从源 头

表 2 装 置 污 水 氯 含 量 分 析

3 加氢装 置腐 蚀应 对措 施 3 . 1 某公 司装 置腐蚀 情 况

某公 司加 氢装置加工 原料 为喷气燃料 , 反应进

图 l 高压 空冷 E - 1 0 2 . 1 拆检堵管情况

} 1 { 料换 热器 ( E 一 1 0 1 ) 管程 设 计 压力 7 . 1 M P a , 设 计 温度 3 3 8 o C; 管程操作压 力 6 . 0 M P a , 操作温度 3 l 9 3 3 8 o C; 管 程介 质 为经 过加 氢 反应 后产 物 , 其主

管数 量超 过 了一半 ( 左一 ) , E l 0 2 . 2 ( 左二) 堵 管数

量也 不 少 。

位氯含 量 的 1 0倍 。说 明 反 应 器 出 口换 热 器 ( E 1 01 / El 0 2 / E1 0 3) 7 - . 艺 介 质 氯 离 子 含量 是 超 高的 ( 表2 ) 。

现 管束 外表 面基 本 保持 不锈 钢 本 色 , 但 在外 围的

新型噻二唑衍生物在喷气燃料中的抗腐蚀性能研究

从表 1 验结 果 可 以看 出, 试 在石油 醚 中加入 抑制 剂 后 , 验银 片 的质量 有所 增 加 , 试 试验 后 银 片 的颜 色没有 变化 , 以上结果 表 明 , 抑制 剂不仅 没有腐 蚀银 片 , 且在银 片上 面形成 了牢 固的吸 附膜 , 而 一般大 部

分 吸 附膜 可被 丙 酮洗涤 去 除 , 此时银 片 经洗 涤后仍 有 吸附膜 存在 , 能是 表 面上 形 成 了化学 反 应膜 , 而 可 从 而有 效抑 制 了银片 的腐蚀 。

生物 应 用于喷 气燃料 中抗腐蚀 性 能是 首创 。 关键 词 : 二唑衍 生物 ; 气燃料 ; 腐蚀 ; 噻 喷 抗 合成 ; 机理

中图分 类 号 : 2 . 06 2 6 文献 标识 码 : A 文章 编号 :6 30 6 ( 0 7 0 — 1 30 1 7 — 5 9 2 0 ) 20 2 — 3

杂 环化 合物 由于具有 紧密稳 定 的结构 , 作为 油 品添加剂 具有 较好 的抗压 抗磨 性能 Ⅱ 。噻二唑 衍生 ]

物是 含 硫 和氮 的杂环 化合 物 , 但具 有 良好 的抗磨 作用 , 且具 有较 好 的腐蚀 抑制 性 能口 。由于 噻二 不 而 ]

唑衍 生 物无灰 , 含磷 和重 金属元 素 , 一 种环 境友 好 的抗腐 蚀 添加 剂 不 是 卜 。本 文合 成 了几 种噻 二 唑衍 生 物 , 过 喷气 燃料 银 片腐 蚀试 验 , 选并 复 配 出具有 抗腐 蚀作 用 的银 片腐 蚀抑 制 剂 , 通 筛 考察 了该抑 制剂 在 喷气 燃料 、 调和 油样及 模 拟油样 中的抗腐 蚀效果 , 并讨 论 了该 添加剂 的腐蚀 抑 制机理 。 索表 明 , 检 噻二 唑衍 生 物应 用于 喷气燃 料抗 腐蚀作 用 中是首 创 。

喷气燃料加氢精制银片腐蚀不合格原因及对策研究

氢 ¨2, 0 2P / . 或 . g g元 素 硫 时 , 片 腐 蚀 试 验 就 不 J 银 合 格 。硫 化氢 和 元 素硫 共 同作 用 , 加剧 银 片 腐蚀 会 程度 。镇 海 炼 油 化 工 股 份 有 限公 司 与 中 国石 化 南 京化 学 工业 公 司催 化 剂 厂 共 同 开发 了喷 气 燃 料 常 温液 相 N 20 C 00型精 脱 硫 剂 , 用 常 温 液 相 精 脱 硫 采 固定 床 吸 附工 艺 , 解决 了喷 气燃 料 加 氢精 制 银 片腐 蚀不 合 格 问题 。

维普资讯

20 0 2年 5 月

石 油 炼 制 与 化 工 P T O E M P O E SN N E R C E C L E R L U R C S I GA D P T O H MIA S

第 3 第 5期 3卷

喷气 燃 料 加 氢 精 制 银 片 腐 蚀 不 合 格 原 因及 对 策 研 究

2 2 喷气 燃 料 银片 腐 蚀原 因 .

水 解反 应 生 成 硫 化 氢 。硫 化 氢 对 银 片腐 蚀 的 影 响 是 很 大 的 , 要 在 喷 气 燃 料 中 硫 化 氢 含 量 超 过 只 1// 片 腐 蚀 就 会 不 合 格 _ 。喷气 燃 料 中 元 素 z g银 g 1 J 硫产 生 的原 因是 由 于 喷 气 燃 料 中强 还 原 剂 硫 化 氢 遇 到强 氧 化剂 , 溶 解 在 喷 气 燃 料 中的 氧 、 氧 化 如 过

2 喷气 燃 料银 片 腐蚀 不 合 格原 因

2 1 分析 方 法 .

从 表 1 知 , 片腐蚀 物 中 的物质 都 包 含硫 元 可 银 素 , 片 腐 蚀 越 重 , 含 量 就 越 高 。这 证 明 引起 银 银 硫 片腐 蚀 的 物质 主 要 是 活 性 硫 物 质 。 喷 气 燃 料 加 氢

喷气燃料腐蚀试验快速检测研究

10min

ڣ໘⧚ ⫼ᷛ↨ޚ㡆ᵓᵘ៤᭄ᑧˈᇚ䆩偠㒧ᵰ⠛ᇐ

4h

⊩

ܹϢᷛޚ᭄ᑧ↨䕗ˈᕫߎ㜤㱔䆘㑻

ҹ㜤㱔䞥ሲЎӴᛳ఼䆩偠ᴤ᭭ˈ㜤㱔ᇐ㟈䰏ᡫ 䰏ᡫ䈅⊩

ᗻ㛑ব࣪ˈḍᕫࠄⱘ䰏ᡫব࣪⹂ᅮ㜤㱔㑻߿

10min

䆘ᅮᮍᓣ Ⳃ⌟ Ⳃ⌟ Ⳃ⌟

Ⳃ⌟

Ⳃ⌟ 䅵ㅫᴎ㞾ࡼ

䆚߿ ᇍ⌟ᅮ᭄ 䖯㸠ߚᵤ

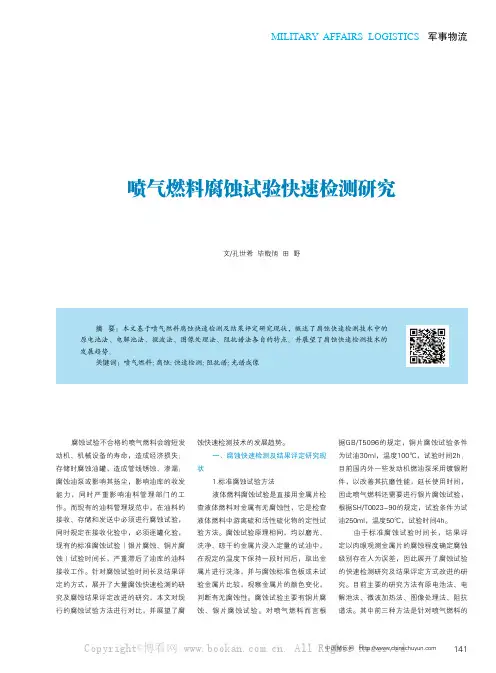

表1 腐蚀快速检测研究及评价方式改进

蚀快速检测技术的发展趋势。 一、腐蚀快速检测及结果评定研究现

状 1.标准腐蚀试验方法 液体燃料腐蚀试验是直接用金属片检

查液体燃料对金属有无腐蚀性,它是检查 液体燃料中游离硫和活性硫化物的定性试 验方法。腐蚀试验原理相同,均以磨光、 洗净、晾干的金属片浸入定量的试油中, 在规定的温度下保持一段时间后,取出金 属片进行洗涤,并与腐蚀标准色板或未试 验金属片比较,观察金属片的颜色变化, 判断有无腐蚀性。腐蚀试验主要有铜片腐 蚀、银片腐蚀试验。对喷气燃料而言根

一定量的试油及试油量12%的二缩三乙二 仪,同时基于印刷版电路技术,设计平面

4.微波法

客观、合理。此法仅对评价结果进行改

通过在喷气燃料样品中添加微波吸收 变,没有对快速检测进行研究。

剂的方式,将微波加热技术应用于对喷气

6.阻抗谱法

燃料的加热过程,显著地缩短了喷气燃料

一 种 更 为 灵 敏 的 检 测 方 式 —— 阻 抗

腐蚀试验的时间。该方法的基本原理是在 系统应用于喷气燃料铜片腐蚀试验的腐蚀

据GB/T5096的规定,铜片腐蚀试验条件 为试油30ml,温度100℃,试验时间2h; 目前国内外一些发动机燃油泵采用镀银附 件,以改善其抗磨性能,延长使用时间, 因此喷气燃料还需要进行银片腐蚀试验, 根据SH/T0023-90的规定,试验条件为试 油250ml,温度50℃,试验时间4h。

喷气燃料银片腐蚀物质的分析研究

喷气燃料银片腐蚀物质的分析研究本文通过硝酸银及酸、碱、水、汞洗试验,以及卤素、氮化物和腐蚀产物组成分析,探讨了造成喷气燃料银片腐蚀不合格的原因,分析了喷气燃料银片腐蚀机理,给出了喷气燃料的银片腐蚀为硫化腐蚀的结论。

标签:喷气燃料;银片腐蚀;硫化物;腐蚀机理喷气燃料的腐蚀性能对发动机工作的可靠性和使用寿命有很大的影响。

近年来,我空军喷气燃料银片腐蚀不合格的现象时有发生,不仅直接造成大批油料降质处理,而且影响到部队战备训练及任务的执行,造成飞行安全隐患。

喷气燃料银片腐蚀试验是检验喷气燃料质量优劣的一个非常重要的条件试验。

本文通过对喷气燃料银片腐蚀物质及银片腐蚀机理的分析研究,以便更好地找到抑制腐蚀的办法,解决喷气燃料银片腐蚀不合格的问题。

1实验1.1原料、试剂与仪器喷气燃料银片腐蚀试验采用的原料与试剂包括:喷气燃料、元素硫、硫化氢、硫醇、二硫化物和石油醚(90~120℃,分析纯)、AgNO3水溶液、氢氧化钠(分析纯)、盐酸(分析纯)、汞、氮气。

PHI Model3507型X光电子能谱仪(XPS)。

2实验方法银片腐蚀试验采用SH/T0023—90方法测定;石油产品水溶性酸及碱测定方法按GB/T259-88方法测定;硫醇硫按GB/T1792-88方法测定。

3实验分析与结果讨论3.1硝酸银试验将腐蚀油样用硝酸银水溶液处理,腐蚀消失,处理过程中有大量棕褐色沉淀生成,硫醇单独存在时和硝酸银反应生成乳白色沉淀,二硫化物单独存在时不和硝酸银反应,和硫醇共有时也是生成乳白色沉淀,结果见表1。

从表1结果可知,二硫化物不和硝酸银反应,硫醇和硝酸银反应只生成乳白色沉淀,那么油样中的棕褐色沉淀就可能是其它含硫化合物和硝酸银反应生成的黑色硫化银沉淀引起。

试验发现,当元素硫单独存在时,不与硝酸银反应,但和硫醇共有时则生成黑色沉淀,由此可见,腐蚀油样用硝酸银处理时生成棕褐色沉淀,可能是因为其中含有元素硫和类似元素硫的多硫化物。

3.2酸、碱、水、汞洗试验分析如果喷气燃料中存在腐蚀性的水溶性酸、碱或有机酸,水洗可除去水溶性酸、碱,酸洗再水洗,可除去水溶性碱,而碱洗再水洗可除去水溶性酸及有机酸[1]。

喷气燃料中活性硫化物来源与腐蚀性研究

a c t i v e s u l p h u r c o mp o u n d s w a s a l s o b e a n a l y z e d,a n d t h e c o n c l u s i o n s c a n b e b e n e i f t t o t h e n e w t e s t i n g t e c h n o l o g y f o r t h e

Ab s t r a c t : R e s o u r c e o f t h e s u l p h u r s i n t h e j e t f u e l w a s a n a l y z e d f r o m t h e p e t r o l e u m r e i f n i n g a n d t r a n s p o r t i f e l d质处理 ,带来 巨大 的经济损失 ,还给 飞行安 全带 来 了重 大隐 患。研究 证 实 , 喷气燃料 中 的活性 硫 是使 喷 气燃 料 产生 大 的腐 蚀性 的主要 原 因。硫 的来源 ,大部分是喷气燃料在 生产过 程 中由于所采 用 的

c o ro s i v e n e s s .

Ke y w o r d s : j e t f u e l ; a c t i v e s u l p h u r ;s o u r c e ; c o r r i s i v e n e s s

除了少数的教练机和运输机外 ,现 代涡轮 喷气式 飞机使 用

邱 贞 慧 ,孙 元 宝 ,朱 焕 勤

( 空军 勤务 学 院航 空油料 物 资 系,江 苏 徐州 I 2 2 1 0 0 0 )

摘 要 :对生产和运输过程中喷气燃料活性硫化物产生的原因进行了分析,针对三种主要活性硫化物对喷气燃料银片腐蚀

喷气燃料中腐蚀性物质及其腐蚀性研究

喷气燃料中腐蚀性物质及其腐蚀性研究

王德岩

【期刊名称】《腐蚀科学与防护技术》

【年(卷),期】2006(18)5

【摘要】分析了喷气燃料中导致银片腐蚀的两种物质活性硫和微生物,讨论了它们的来源.考察了硫化氢、元素硫、硫醇、硫醚、多硫化物等单独存在时对喷气燃料银片腐蚀的影响;同时研究了元素硫与其它硫化物以不同浓度混合时对喷气燃料银片腐蚀的影响.结果表明,硫化氢、元素硫是导致喷气燃料银片腐蚀不合格的主要原因.当与其它硫化物共存时,其它硫化物只起着协同的作用.

【总页数】3页(P361-363)

【关键词】活性硫;微生物;喷气燃料;银片腐蚀

【作者】王德岩

【作者单位】空军油料研究所

【正文语种】中文

【中图分类】TG172.33;TG172.7

【相关文献】

1.变质喷气燃料中腐蚀性物质的确定 [J], 许世海;沈品忠

2.喷气燃料中腐蚀性物质与润滑性研究 [J], 胡泽祥;刘勇华;杨官汉;娄方

3.喷气燃料中活性硫化物来源与腐蚀性研究 [J], 邱贞慧;孙元宝;朱焕勤

4.新型噻二唑衍生物在喷气燃料中的抗腐蚀性能研究 [J], 张庆春;邢锦娟;刘琳;钱

建华

5.喷气燃料中腐蚀性物质与润滑性研究 [J], 刘勇华;胡泽祥

因版权原因,仅展示原文概要,查看原文内容请购买。

3号喷气燃料银片腐蚀问题研究

科学管理

3号喷气燃料银片腐蚀问题研究

栾鹏 张金良 武莉莉

中国石油化工股份有限公司北京燕山分公司 北京 102500 摘要:中国石油化工股份有限公司北京燕山分公司通过火车发运的3号喷气燃料出现了银片腐蚀不合格的问题,经分析 研究,确定造成喷气燃料银片腐蚀不合格的原因是罐车内壁残留的元素硫所致。通过应用铁路车号自动识别系统并采用快 速银片腐蚀分析法对罐车底部残油进行分析,可避免装载过化工原料的罐车装运喷气燃料;同时,通过稳定装置分馏系统 操作,在出装置前增加固定床脱硫罐并优化脱硫罐运行方式,可确保喷气燃料银片腐蚀合格。 关键词:3号喷气燃料 银片腐蚀 元素硫 快速分析法

表1 三种喷气燃料组分银片腐蚀分析结果汇总(50℃,4h)

喷气燃料组分

总分析次数 0级 1级

航煤加氢航煤

639

588 48

加氢裂化航煤

1149

982 156

直馏柴油裂化航煤 546

537 8

2级 3级 4级 1 02 8 21 1 00

表2 三种喷气燃料组分硫醇硫、总硫分析数据

项目

航煤加氢航煤

高压加氢 直馏柴油加氢 裂化航煤 裂化航煤

1.1 装置现状及喷气燃料组分质量分析情况

燕山分公司现有3套喷气燃料生产装置,分别为 1.4Mt/a航煤加氢精制装置、2.0Mt/a加氢裂化装置和 1.2Mt/a直馏柴油加氢裂化装置,受出厂能力限制,喷 气燃料产量1.9Mt/a。对3种喷气燃料组分2017年分析数 据进行整理,其中银片腐蚀数据见表1,硫醇硫、总硫 及总酸值分析数据见表2。

2017年,中国石油化工股份有限公司北京燕山分 公司(简称燕化公司)通过火车发运到山西的军用3号 喷气燃料2次出现部分罐车银片腐蚀不合格的问题。为 解决该问题,公司对造成喷气燃料银片腐蚀不合格的 原因进行了分析并研究制定了改进措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于喷气燃料腐蚀性能的研究

毛毅

【摘要】金属腐蚀对喷气燃料的质量势必造成大的危害。

采用元素硫、多种硫醇进行喷气燃料的腐蚀试验,试验结果表明:造成银片腐蚀的原因是元素硫、硫醇性硫的协同作用,造成铜片腐蚀的原因是元素硫的单独作用。

银片腐蚀、铜片腐蚀试验不能相互替代。

【关键词】喷气燃料;铜片腐蚀;银片腐蚀

1、问题的提出

随着飞机发动机性能的提高,对喷气燃料质量的要求也越来越高。

喷气燃料在生产、储存、使用过程中,受到生产工艺、储存条件和微生物的影响,金属腐蚀(银片腐蚀、铜片腐蚀)的情况时有发生。

针对喷气燃料的这一腐蚀情况,有必要进行一系列实验论证,为防止腐蚀提供一定的数据支撑。

2.试验部分

2.1试剂

元素硫,多种硫醇,100~200目吸附硅胶,所用化学试剂均为分析纯。

2.2分析方法

银片腐蚀采用SH∕T0023方法;铜片腐蚀采用GB5096方法;

3、结果与讨论

3.1 元素硫单独存在时对银片、铜片腐蚀的影响

将喷气燃料加入元素硫配制成一定浓度作为母液,再稀释成不同的浓度,分别做银片腐蚀和铜片腐蚀试验,结果见表1和表2。

从表1以看出,当元素硫含量为5μg∕g时,银片腐蚀由0级变成1级;达到7μg∕g时,银片腐蚀由1级变为2级;当元素硫含量为8μg∕g时,腐蚀级别达到3级;当元素硫含量为15μg ∕g时,银片腐蚀级别为4级。

从试验可以看出,随着元素硫浓度的增加,银片腐蚀级别也随之增加。

从表2可以看出,当元素硫含量为1μg∕g以下时,铜片腐蚀均在1a~1b;达到2μg∕g时,铜片腐蚀由1b变为2级;当元素硫含量为7μg∕g时,铜片腐蚀级别达到3级;当元素硫含量为15μg∕g时,铜片腐蚀级别为4级。

从试验可以看出,随着元素硫浓度的增加,铜片腐蚀级别也随之增加。

由表1和表2可以看出,在元素硫加入量相同的情况下,当元素硫含量为2μg∕g时,铜片腐蚀级别就由1b变为2级,已经不合格;而在元素硫含量为2μg∕g时,银片腐蚀级别为0级,合格,直到元素硫含量为7μg∕g时,银片腐蚀级别才由1级变为2级,出现不合格现象。

3.2硫醇单独存在时对银片、铜片腐蚀的影响

硫醇是在喷气燃料中常见的腐蚀物质,虽然在喷气燃料中硫醇的含量较低,但在炼油厂生产工艺中做到完全脱除掉硫醇却非常不容易。

硫醇是一种复杂的混合体,不同结构、不同分子量的硫醇对喷气燃料的影响也不相同,因此我们选择了不同结构、不同分子量的硫醇进行试验,结果见表3和表4。

表3 不同结构的硫醇对银片腐蚀的影响

从表3可以看出,硫醇对喷气燃料银片腐蚀的变色影响很小,即使浓度达到500μg∕g也在合格范围内,但并不是不腐蚀银片,经过对银片腐蚀后的银片进行X-射线能谱图可以看出,银片中存在硫元素,说明硫醇银存在。

所以当硫醇单独存在时,对喷气燃料银片腐蚀的变色现象影响很小,但硫醇的腐蚀依然存在,只是所产生的硫醇银的颜色较浅用肉眼难以辨别。

从表4可以看出,当两种不同结构的硫醇单独存在时,其浓度在500μg∕g时,喷气燃料铜片腐蚀的颜色仍为合格。

从以上可以看出,即使两种不同结构的硫醇单独存在时的浓度很大(在500μg∕g)时,对于喷气燃料银片、铜片腐蚀颜色和级别都没有造成影响。

3.3元素硫与硫醇共同存在时的腐蚀情况

喷气燃料中硫化物的组成和种类十分复杂,不是单一存在的,因此有必要考察元素硫与硫醇共存时分别对喷气燃料银片、铜片腐蚀的协同作用,结果见表5和表6。

表5 元素硫、硫醇性硫对银片腐蚀的协同作用

由表5可以看出,当元素硫和硫醇共同存在时,元素硫的含量仅为0.2μg∕g、硫醇性硫为50μg∕g时银片腐蚀级别就达到2级,即不合格。

而在元素硫单独存在时其浓度达到6μg∕g时还没有引起银片腐蚀,硫醇性硫单独存在时其浓度达到500μg∕g时也没有引起腐蚀,可见是因为硫醇的存在加剧了元素硫的腐蚀程度。

元素硫、硫醇性硫对铜片腐蚀的协同作用

表6

由实验可以看出,在较低的元素硫含量下,当元素硫和硫醇共同存在时,对铜片腐蚀没有造成影响。

硫醇性硫单独存在时其浓度达到500μg∕g时也没有引起腐蚀,而元素硫单独存在时其浓度达到2μg∕g时铜片腐蚀级别已达到2级,即不合格。

由此可见,在较低的元素硫存在下,元素硫和硫醇共同存在时对铜片腐蚀的影响比对银片腐蚀的影响小很多。

3.4两种腐蚀试验方法的差异

银片腐蚀试验对元素硫非常敏感,当有硫醇存在时,尤为灵敏。

但由于其试验温度低(50℃),在对较高温度下能分解的硫化物的腐蚀,不如铜片腐蚀试验苛刻。

铜片腐蚀试验由于其试验温度较高(100℃),在此温度下,喷气燃料中不稳定的多硫化物能够提高硫化物的活性,而使其腐蚀性增大。

另外,由于铜片腐蚀试验温度比银片腐蚀试验温度高,在相同的元素硫含量下,其腐蚀活性更大。

4.结论

一般情况下,活性硫化物存在于喷气燃料中含量很少,不容易定量测出,但它对于燃油系统中铜合金部件的腐蚀性却很强,另外它们的腐蚀活性随燃料中硫醇的结构和含量而变化,与它在喷气

燃料中的浓度关系并不是太大,因此定量控制它们的含量的化学分析方法并不比性能试验可靠,所以在喷气燃料标准中,控制活性硫化物腐蚀性能的标准方法为铜片、银片腐蚀试验。

造成银片腐蚀的主要原因是当元素硫、硫醇性硫共同存在时,由于两者之间的协同作用,在其含量很小时就能造成银片腐蚀不合格。

而当元素硫单独存在时就能对铜片腐蚀产生影响,造成其不合格,元素硫、硫醇性硫之间的协同作用对铜片腐蚀的影响较小。

因此可以得出,银片腐蚀、铜片腐蚀试验检测含硫腐蚀物质不同,不能相互替代。

参考文献

[1]总后勤部军需物资油料部D-LJ13-2008《油料化验》(上、下册)[M].解放军出版社.2008.6

[2]总后勤部军需物资油料部D-LJ11-2007《军用油料质量管理》[M].解放军出版社,2007.1

[3]总后勤部军需物资油料部编译《美国军用油料规范汇编》(上册)航空和舰艇油料2003.3

作者简历:

毛毅,大学本科文化,后勤工程学院油料管理专业毕业。

专业技术上校。

现任广州军区油料训练大队电教资料室主任,主要从事油料教学与研究工作。