减速器箱体主要结构尺寸

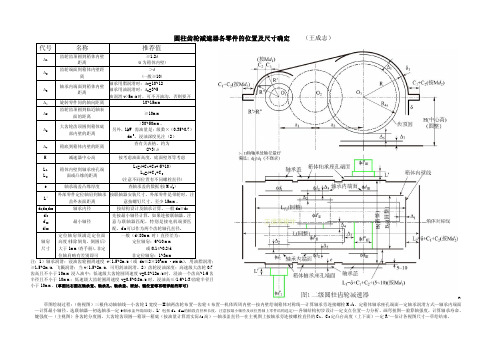

圆柱齿轮减速器各零件的位置及尺寸确定

L2

面或凸缘的距离

L1=δ+C1+C2+(5~10) L2=δ+C1+C2

(注意不同位置有不同螺栓直径)

e

轴承端盖凸缘厚度

查轴承盖的数据(按 Md3)

外部零件定位轴肩到轴承 按联轴器安装尺寸、外部零件是带轮时,注

L'

盖外表面距离

意按螺钉尺寸。至少 15mm。

dI,dII,dIII d'I d'II d'III

圆柱齿轮减速器各零件的位置及尺寸确定

代号

名称

推荐值

齿轮齿顶圆到箱体内壁

∆1ቤተ መጻሕፍቲ ባይዱ

距离

≥1.2δ (δ 为箱体内壁)

∆2

齿轮端面到箱体内壁距 离

>δ (一般≥10)

轴承内端面到箱体内壁 轴承用脂润滑时:∆3=10~12

∆3

距离

轴承用油润滑时:∆3=3~5

油润滑 v>5m/s 时,可不开油沟,否则要开

∆4

旋转零件间的轴向距离

10~15mm

齿轮齿顶圆到临近轴表

∆5

面的距离

≥10mm

大齿轮齿顶圆到箱体底

>30~50mm。

∆6

部内壁的距离

另外,1kW 需油量是:级数×(0.35~0.7) dm3,浸油深度见注(2)

∆7

箱底到箱体内壁的距离

查有关表格,约为 (2~3) δ

H

减速器中心高

按考虑油面高度,底面壁厚等考虑

箱体类零件加工工艺编制

▪ 3)对于精度在 IT6,表面粗糙度Ra值小于1.25μm的高精度轴孔(如 主轴孔)则还需进行精细镗或珩磨、研磨等光整加工。对于箱体零件上的 孔系加工,当生产批量较大时,可在组合机床上采用多轴、多面、多工位 和复合刀具等方法来提高生产率。

3.1.1箱体类零件及其机械加工工艺特点

作业21:

P241:1、2、7、8、9、10

3.1.2 零件的工艺性分析

某车床主轴箱的工艺性分析

1、读零件图 2、从材料及热处理、结构分析工艺性 3、从加工精度及表面粗糙度分析工艺性

3.1.3零件的毛坯选择

一、确定车床某主轴箱的毛坯类型

1、从材料(HT200)、用途和结构上分析:可选铸件。

为了减少加工余量,对于单件小批生产直径大于50mm的孔和成批生产 大于30mm 的孔,一般都要在毛坯上铸出预制孔。

3.1.1箱体类零件及其机械加工工艺特点

二、箱体类零件的机械加工工艺特点

1、定位基准的选择

1)粗基准的选择:

粗基准要满足以下要求:

一是要尽量保证起主要作用的大孔(如车床主轴箱上的主轴孔)、主要平 面(如车床床身导轨面)的加工余量均匀;二是要使箱体上不加工面(主 要是内壁)与主要孔之间的位置误差不要太大(以免装配时出现内部空间 不够的现象);三是保证不加工的平面与基准平面之间的位置关系(保证 外观质量)。

▪ 4)次要表面加工:如联接孔、螺纹孔、销孔等,可在摇臂钻床、立 式钻床或组合专用机床上加工。小批生产可划线加工,大批生产可用利用 钻模加工。

3.1.1箱体类零件及其机械加工工艺特点

▪ 5、箱体类零件的检验

▪ 检验项目主要有:各加工表面的粗糙度及外观,孔的尺寸精度,孔和 平面的几何形状精度,孔系的相互位置精度。

单级圆柱齿轮减速器课程设计

单级圆柱齿轮减速器课程设计(总13页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除机械课程设计说明书课程设计题目:带式输送机传动装置姓名:学号:专业:完成日期:中国石油大学(北京)远程教育学院目录一、前言................................ 错误!未指定书签。

(一) 设计任务......................... 错误!未定义书签。

(二) 设计目的......................... 错误!未指定书签。

(三) 传动方案的分析................... 错误!未指定书签。

二、传动系统的参数设计................... 错误!未指定书签。

(一) 电动机选择.................................................. 错误!未指定书签。

(二) 计算传动装置的总传动比及分配各级传动比错误!未指定书签。

(三) 运动参数及动力参数计算.......................... 错误!未指定书签。

三、传动零件的设计计算 ........................................ 错误!未指定书签。

(一)V带传动的设计...................................... 错误!未指定书签。

(二)齿轮传动的设计计算 ............................. 错误!未指定书签。

(三)轴的设计计算.......................................... 错误!未指定书签。

1、Ⅰ轴的设计计算............................................ 错误!未指定书签。

四、滚动轴承的选择及验算 .................................... 错误!未指定书签。

m1psf80减速机说明书

m1psf80减速机说明书

1、减速器结构

减速器由箱体、轴系部件、附件组成,其具体结构尺寸见装配图及零件图。

2、注意事项

(1)装配前,所有的零件用煤油清洗,箱体内壁涂上两层不被机油浸蚀的涂料;

(2)齿轮啮合侧隙用铅丝检验,高速级侧隙应不小于0.211mm,低速级侧隙也不应小于0.211mm;

(3)齿轮的齿侧间隙最小=0.09mm,齿面接触斑点高度>45%,长度>60%:

(4)角接触球轴承7206C、7314C的轴向游隙均为0.10用润滑油润滑;

(5)箱盖与接触面之间禁止用任何垫片,允许涂密封胶和水玻璃,各密封处不允许漏油;

(6)减速器装置内装CKC150工业用油至规定的油面高度范围;

(7)减速器外表面涂灰色油漆;

(8)按减速器的实验规程进行试验。

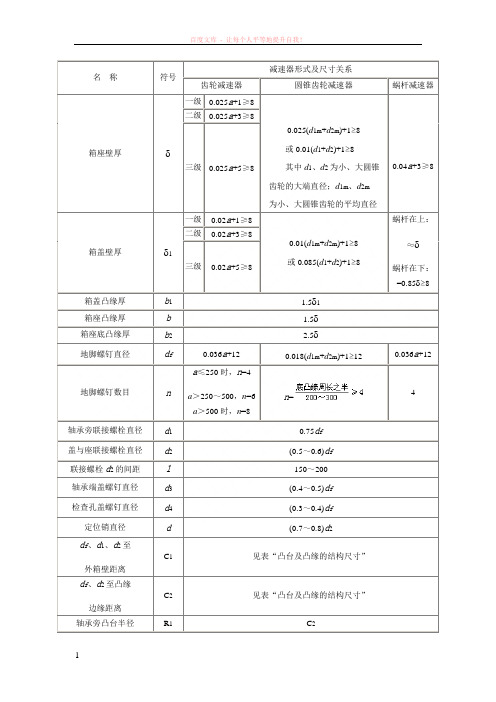

减速器箱体主要结构尺寸

2m)+1≥

120.036a

+12a

≤250时,n

=4

地脚螺钉数目n

a>250~500,n=6

a>500时,n=8n=

0.75df(

0.5~

0.6)df150~200(0.4~

0.5)df(

0.3~

0.4)df(

0.7~

0.8)d

24轴承旁联接螺栓直径

盖与座联接螺栓直径

联接螺栓d

2的间距

轴承端盖螺钉直径

检查孔盖螺钉直径

定位销直径d1d2ld3d4dC1

C2

R1df、d

1、d

2至

外箱壁距离见表“凸台及凸缘的结构尺寸”

见表“凸台及凸缘的结构尺寸”

C2

根据低速级轴承座外径确定,以便于扳手操作为准

C1+C2+(5~10)df、d

2至凸缘

边缘距离

轴承旁凸台半径

凸台高度

减速器箱体分析报告

减速器箱体分析报告一、引言减速器被广泛应用于工业生产中,其主要作用是将高速运动的机械传动转化为较低速度的输出。

减速器箱体作为减速器的重要组成部分,起到保护内部齿轮和传动装置的作用,同时具有保证减速器正常运行的重要功能。

本报告旨在对减速器箱体进行分析,评估其设计和制造质量,为减速器的性能提供参考。

二、减速器箱体结构分析减速器箱体通常由铸铁或铸钢材料制成,具有较高的强度和刚度。

其主要结构包括底盖、外壳、分体式箱体等组件。

底盖用于支撑和固定内部齿轮和传动装置,外壳则用于保护内部机械零件。

分体式箱体为适应不同传动装置的安装和维修需求,可方便地进行拆装。

减速器箱体的结构设计需要考虑各种力学因素,以保证其在运行中的稳定性和可靠性。

三、减速器箱体制造工艺分析减速器箱体的制造工艺对其质量和性能影响较大。

首先,材料的选择和熔炼工艺需要满足相应的强度和韧性要求,以确保箱体的使用寿命和可靠性。

其次,铸造工艺对于箱体的形状和尺寸精度起到决定性作用。

应采用合适的铸造方法,如砂型铸造、金属型铸造等,以保证箱体的内外表面光洁度和尺寸精度。

最后,对于分体式箱体的制造,需要采用精密加工设备进行加工和装配,以确保箱体的拆装性和可维修性。

四、减速器箱体性能评估减速器箱体的性能评估主要包括强度、刚度、密封性和抗腐蚀性等方面。

强度和刚度评估需要进行有限元分析或实验测试,以验证箱体在工作条件下的承载能力和变形情况。

密封性评估则需要进行密封试验,以确保箱体内部环境无泄漏。

抗腐蚀性评估需要对箱体涂层和防护措施进行检测,以确保其能够在恶劣环境下长期使用。

五、减速器箱体质量控制减速器箱体的质量控制是保证减速器性能和寿命的重要环节。

在制造过程中,需要严格控制材料的质量,确保其符合相关标准和规范要求。

同时,需要对箱体的加工和装配过程进行严格监控和检测,以确保其尺寸和装配质量满足设计要求。

对于分体式箱体,还需要进行拆装试验,以验证其可靠性和可维修性。

六、结论减速器箱体作为减速器的重要组成部分,对于减速器的正常运行和性能具有重要影响。

减速器箱体结构设计

放油孔与放油螺塞装配的画法: 见设计指导书P72图108。

5.起吊装置

见手册P216图18-2。 作用:为方便减速器的搬运,而 在箱体上设置起吊耳或起吊钩。

结构尺寸:见手册P149表11-3。 画法:参考手册P220~221。

6. 设置定位销

作用:保证箱盖与底座装配时准 确定位。在两端的凸缘上叉开各 布置一个。

2. 通气器

作用:保持箱体内、外压力的平 衡。在箱体顶部或直接在视孔盖 板上设置通气器,如图示。

通气器的结构型式及尺寸: 见手册P150表11-5。

通气器结构设计: 参考手册P216图例18-2。

3. 油标(见手册P84表7-10) 作用:检查、指示减速器内油面的 高度。

1)油标孔位置及结构: 见手册P221图18-7。注意,油孔最 低点应略高于箱内油面高度,螺

减速器箱体结构设计

一、箱体各部分名称 见手册P146~147表11-1、图11-1。

二、箱体的结构

箱体做成剖分式,分箱盖与 底座。

注意:剖分面与轴线在同一平面。

1. 轴承座孔旁联接凸台

此部位设计成加厚,以增加联接 刚性。

凸台厚度尺寸h: 根据Md1查手册P149表11-2,定出 C1、C2,通过作图确定出h。

7. 设置1~2个启盖螺钉 以方便打开箱盖。

塞螺纹直径选M16 1.5

2)油标装配结构的画法: 见手册P84表7-10及P216图18-2。

4. 放油孔及放油螺塞

作用:排放箱体内的污油。放油 螺塞用细牙螺纹,规格:M20× 1.5。

装配结构:螺塞和凸台端面间加 有防漏用的油垫,以保持密封。

位置设计:应在机座油池的最低 处设置放油孔,油池底面做成向 放油孔方向倾斜10~20。

减速器箱体主要结构尺寸 (1)

名称符号减速器形式及尺寸关系齿轮减速器圆锥齿轮减速器蜗杆减速器箱座壁厚δ一级0.025a+1≥80.025(d1m+d2m)+1≥8或0.01(d1+d2)+1≥8其中d1、d2为小、大圆锥齿轮的大端直径;d1m、d2m为小、大圆锥齿轮的平均直径0.04a+3≥8 二级0.025a+3≥8三级0.025a+5≥8箱盖壁厚δ1一级0.02a+1≥80.01(d1m+d2m)+1≥8或0.085(d1+d2)+1≥8蜗杆在上:≈δ蜗杆在下:=0.85δ≥8 二级0.02a+3≥8三级0.02a+5≥8箱盖凸缘厚b1 1.5δ1箱座凸缘厚b 1.5δ箱座底凸缘厚b2 2.5δ地脚螺钉直径d f0.036a+120.018(d1m+d2m)+1≥120.036a+12地脚螺钉数目na≤250时,n=4a>250~500,n=6a>500时,n=8n=4轴承旁联接螺栓直径d10.75d f盖与座联接螺栓直径d2(0.5~0.6)d f联接螺栓d2的间距l150~200轴承端盖螺钉直径d3(0.4~0.5)d f检查孔盖螺钉直径d4(0.3~0.4)d f 定位销直径d(0.7~0.8)d2d f、d1、d2至外箱壁距离C1见表“凸台及凸缘的结构尺寸”d f、d2至凸缘边缘距离C2见表“凸台及凸缘的结构尺寸”轴承旁凸台半径R1C2凸台高度h根据低速级轴承座外径确定,以便于扳手操作为准外箱壁至轴承座端面距离l1C1+C2+(5~10)铸造过渡尺寸x、y见“一般标准”中的“铸造过渡斜度”齿轮顶圆与内箱壁距离∆1∆>1.2δ齿轮端面与内箱壁距离∆2>δ箱盖、箱座肋厚m1、m2m1≈0.85δ1,m2≈0.85δD+(5~5.5)d3;D–轴承外径轴承端盖外径D2(嵌入式轴承盖尺寸见“减速器轴承端盖与轴承套杯结构尺寸”)轴承旁联接曙栓距离S尽量靠近,以M d1和M d3互不干涉为准,一般取S≈D2注:多级传动时,a取低速中心距。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮端面与内箱壁距离

箱盖、箱座肋厚x

、y

1

2见“一般标准”中的“铸造过渡斜度”

>

1.2

>m

1、m2D2m

1≈

0.85

1,m

2≈

0.85

D+(5~

5.5)d

3;D–轴承外径

(嵌入式轴承盖尺寸见―减速器轴承端盖与轴承套杯结构尺寸‖)轴承端盖外径

轴承旁联接曙栓距离S

尽量靠近,以Md

1和Md

+1≥8

二级

0.02a

+3≥

80.04a

+3≥8蜗杆在上:

0.01(d

1m+d

2m)+1≥8或0.085(d

1+d

2)+1≥8≈蜗杆在下:

=0.85≥8箱盖壁厚1三级

0.02a

+5≥8

箱盖凸缘厚

箱座凸缘厚

箱座底凸缘厚

地脚螺钉直径b1bb2df

0.036a+121.51

1.5

2.5

0.018(d

1m+d

2m)+1≥120.036a源自+12a≤250时,n

=4

地脚螺钉数目n

a>250~500,n=6

a>500时,n=8n=

0.75df(

0.5~

0.6)df150~200(0.4~

0.5)df(

0.3~

0.4)df(

0.7~

0.8)d

24轴承旁联接螺栓直径

盖与座联接螺栓直径

联接螺栓d

2的间距

轴承端盖螺钉直径

检查孔盖螺钉直径

定位销直径d1d2ld3d4dC1

C2

R1df、d

1、d

2至

外箱壁距离见表“凸台及凸缘的结构尺寸”

见表“凸台及凸缘的结构尺寸”

C2

根据低速级轴承座外径确定,以便于扳手操作为准

C1+C2+(5~10)df、d

2至凸缘

边缘距离

轴承旁凸台半径

凸台高度

外箱壁至轴承座端面距离hl1

铸造过渡尺寸

名称符号减速器形式及尺寸关系

齿轮减速器

二级

0.025a

+3≥8

0.025(d

1m+d

2m)+1≥8

圆锥齿轮减速器蜗杆减速器一级

0.025a

+1≥8

箱座壁厚或

0.01(d

1+d

2)+1≥8

三级

0.025a

+5≥8其中d

1、d

2为小、大圆锥齿轮的大端直径;d

1m、d

2m

为小、大圆锥齿轮的平均直径

一级

0.02a

3互不干涉为准,一般取S≈D2注:

多级传动时,a取低速中心距。对圆锥—圆柱齿轮减速器,按圆柱齿轮传动中心距取值。