管壳式换热器的建模、换热计算和CFD模拟

管壳式换热器壳程流体流动与换热的数值模拟

管壳式换热器壳程流体流动与换热的数值模拟摘要:为了研究纵向多螺旋流管壳式换热器壳程流体湍流流动与换热的工作机理,文中利用FLUENT软件,在壳程流体流速设定值不断改变的情况下,对纵向多螺旋流管壳式换热器壳程湍流流动与换热进行了三维数值模拟。

得到了多螺旋流管壳式换热器在不同的壳程流体流速下的温度场、速度场、质点迹线图、壳程传热膜系数分布图等。

根据模拟得到的结果,从多个方面对纵向多螺旋流管壳式换热器壳程湍流流动与强化传热进行了探讨。

模拟结果与实验结果进行了比较,二者误差约在±11%以内,吻合良好。

关键词:螺旋扭片;纵向多螺旋流管壳式换热器;三维数值模拟中图分类号:TK 124文献标识码:A文章编号:1005-9954(2009)09-0009-04应用计算流体力学模拟管壳式换热器无相变壳程流场,最早是在1974年提出,但由于当时受到计算机与计算流体力学条件的限制,研究进展缓慢[1]。

20世纪80年代以来,换热器数值模拟研究才有了较快的开展。

对于国内外换热器数值模拟研究,采用二维研究的较多[2]。

三维研究方面, 国内外学者也做了很多工作,特别是对复杂结构的管壳式换热器换热性能数值模拟研究,国外较多学者采用复杂结构的换热管或者管程内插物来模拟研究其对流体流动与换热的影响,例如:螺旋槽管、波纹管、内插螺旋纽带等。

然而,国外和国内的学者很少有人用数值模拟的方法去研究插入物插入管壳式换热器壳程而不是管程时其对换热器综合换热性能的影响。

壳程换热管之间插入螺旋扭片,螺旋扭片的插入可以有效地改变壳程流体的流动形式,使壳程流体产生多股自螺旋流的复杂流动形态[3],有效提高换热管束壁面的流体速度,实现不同壳体半径处流体的充分混合,从而达到强化传热的目的。

本文利用FLUENT软件对这种新型纵向多螺旋流管壳式换热器的壳程湍流流动及换热进行了三维数值模拟,根据模拟结果并对这种利用螺旋扭片强化换热器壳程流体换热的机理进行了有益的探讨。

管壳式换热器壳侧气液两相流动和传热的数值模拟研究

管壳式换热器壳侧气液两相流动和传热的数值模拟研究一、本文概述本文旨在通过数值模拟的方法,深入研究管壳式换热器壳侧气液两相流动和传热的过程。

管壳式换热器作为一种常见的热交换设备,广泛应用于化工、能源、环保等多个领域。

在实际应用中,壳侧气液两相流动和传热过程的复杂性往往导致设计优化和运行控制的困难。

本文的研究对于提高管壳式换热器的性能,提升工业生产效率具有重要的理论和实践价值。

在数值模拟研究中,我们将首先建立管壳式换热器的数学模型,考虑壳侧气液两相流动的流动特性、传热过程、相间作用等因素,利用计算流体力学(CFD)等先进方法,进行求解和模拟。

通过对比实验结果,验证数学模型的准确性和可靠性。

在此基础上,我们将对管壳式换热器壳侧气液两相流动和传热过程进行深入分析,探讨不同操作条件、结构参数对流动和传热性能的影响,揭示其中的流动和传热机理。

同时,我们还将探索优化设计方案,提高换热器的传热效率和稳定性,为实际工业应用提供有益的参考和指导。

本文将通过数值模拟的方法,全面研究管壳式换热器壳侧气液两相流动和传热的过程,为换热器的设计优化和运行控制提供理论支持和实践指导。

二、管壳式换热器的结构与工作原理管壳式换热器是一种常见的热交换设备,广泛应用于化工、石油、能源、制冷等工业领域。

其基本结构由管束、壳体和管板等几部分组成。

管束由多根管子平行排列组成,管子内部为流体通道,用于传递热量。

壳体则包围在管束外部,形成一个封闭的空间,壳体内也有流体流动,与管内的流体进行热量交换。

管板则起到固定管束和密封的作用,同时也作为流体进出口的连接部分。

管壳式换热器的工作原理基于热传导和对流传热两种基本传热方式。

当两种不同温度的流体分别流过管内和管外时,由于温度差异,热量会从高温流体传递到低温流体。

管内流体通过对流传热将热量传递给管壁,然后通过热传导方式将热量传递给管外流体,最终实现两种流体之间的热量交换。

在管壳式换热器中,流体的流动状态对传热效果有重要影响。

管壳式换热器流场温度模拟

管壳式换热器流场温度模拟管壳式换热器是一种常见的换热设备,广泛应用于工业生产过程中。

在管壳式换热器中,热介质通过管道流动,与外部的冷却剂进行换热。

为了提高换热效率,需要对其流场和温度分布进行模拟分析。

在管壳式换热器中,管道和壳体之间形成一个流动通道,热介质在管道中流动,冷却剂在壳体中流动。

通过管道壁的传热,热量从热介质转移到冷却剂。

流场和温度分布对换热器的性能有着重要的影响。

流场的模拟可以使用流体动力学(CFD)方法,通过求解连续流体力学方程来描述流体的运动。

CFD方法可以对管道中的流动速度、压力以及湍流情况进行模拟,从而分析流体在换热器中的流动特性。

CFD方法还可以得到流场中的温度分布情况。

在进行流场模拟时,需要对流体的运动和传热过程进行数值计算。

根据连续流体力学方程,可以得到流体的质量守恒方程、动量方程和能量守恒方程。

通过对这些方程进行求解,可以得到流体的速度分布、压力分布以及温度分布。

为了进行流场和温度的模拟,还需要确定边界条件和物理参数。

边界条件包括进口速度、出口压力和管道壁面的传热边界条件。

物理参数包括流体的密度、粘度和传热系数。

通过合理选择这些参数,可以对管壳式换热器的流场和温度分布进行准确模拟。

在模拟分析中,可以通过改变进口速度、出口压力和管道壁面的传热边界条件来研究影响流场和温度分布的因素。

通过模拟得到的流场和温度分布,可以分析换热器的性能,并优化设计。

管壳式换热器流场和温度的模拟分析对于提高换热器的效率和性能具有重要意义。

通过CFD方法,可以实现对流场和温度分布的准确模拟和分析,为优化换热器设计提供理论依据。

管壳式换热器的建模、换热计算和CFD模拟

毕业设计(论文)管壳式换热器的建模、换热计算和CFD模拟专业年级2007级热能与动力工程专业学号姓名******** 杨郭指导教师刘巍评阅人刘庆君二零一一年六月中国南京任务书课题名称:管壳式换热器的建模、换热计算与CFD模拟课题类型:毕业论文任务书内容:1、英文资料的翻译5千个汉字字符以上(要求和热动、空调、能源、环境、新能源等本专业有关的内容,可以是英文著作、设备使用手册、英文文献检索、英文专利文献、网上专题介绍等实用性的、将来工作中可遇到的相关题材的文章,最好不要是科普类、教学类的英文)2、使用的原始资料(数据)及设计技术要求:2.1.管壳式换热器,热交换功率100kW,200kW。

2.2.温度进口350~500℃,出口温度150~200℃,流速可变;温度进口100~150℃,出口温度300~450℃,流速可变。

其总流阻损失应在满足规定要求。

2.3.换热器材料可选,几何尺寸可变;工作介质可选择(空气、水、氟利昂) 2.4.换热器外壁面绝热保温; 2.5.采用CFD模拟计算与能量分析,对系统进行相关工况的模拟;3、设计内容:3.1. 学习和消化设计任务书,按照设计任务书的设计内容,拟定工作内容和计划,拟定出设计和计算的每个过程中应该遵循设计要求与规定。

3.2.查找和收集有关管壳式换热器的历史和现状资料,查找相关管壳式换热器的运用案例,及其相关的技术条件和运行要求。

3.3.以科技文献检索,包括期刊、专利、设计标准、产品标准、设计手册、产品样本,寻找和熟悉相关的分析计算软件;熟悉设计工具软件、电脑等;3.4.根据已知参数,用ProE设计出符合要求的管壳式换热器,并学习如何导入相关软件进行网格设计;3.5.进行管壳式换热器CFD网格设计,用fluent软件对管壳式换热器进行变工况运行能量分析;3.5.分析计算换热器的流阻损失,其结果的合理性,分析提高换热效率主要手段和改进的方向。

3.6.输出的计算文件包括:3.6.1.完整的毕业设计任务书3.6.2.符合要求的算模型的结构、尺寸; 3.6.3.换热计算的过程、表格,计算结果的结论等等; 3.6.4.规定状态的CFD模拟结果和能量分析图; 3.6.5.毕业设计论文; 3.7.把所作的工作、学习的体会、方案的选择过程、计算方案过程等写在过程手册中,写好毕业设计论文。

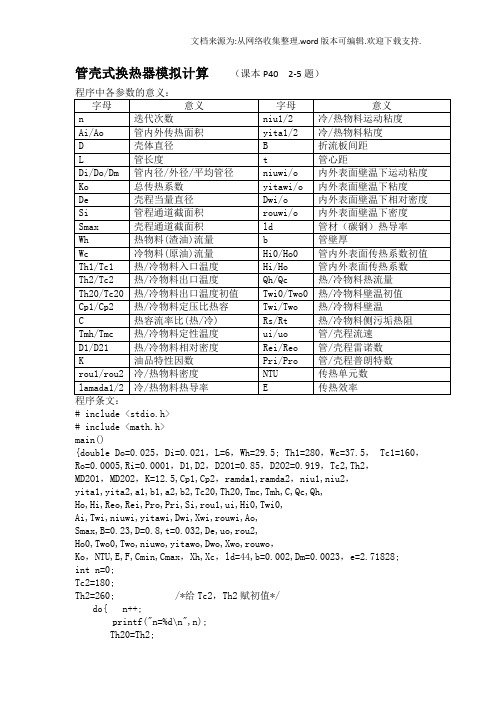

管壳式换热器模拟计算

管壳式换热器模拟计算(课本P40 2-5题)# include <stdio.h># include <math.h>main(){double Do=0.025,Di=0.021,L=6,Wh=29.5; Th1=280,Wc=37.5, Tc1=160,Ro=0.0005,Ri=0.0001,D1,D2,D2O1=0.85,D2O2=0.919,Tc2,Th2,MD2O1,MD2O2,K=12.5,Cp1,Cp2,ramda1,ramda2,niu1,niu2,yita1,yita2,a1,b1,a2,b2,Tc20,Th20,Tmc,Tmh,C,Qc,Qh,Ho,Hi,Reo,Rei,Pro,Pri,Si,rou1,ui,Hi0,Twi0,Ai,Twi,niuwi,yitawi,Dwi,Xwi,rouwi,Ao,Smax,B=0.23,D=0.8,t=0.032,De,uo,rou2,Ho0,Two0,Two,niuwo,yitawo,Dwo,Xwo,rouwo,Ko,NTU,E,F,Cmin,Cmax,Xh,Xc,ld=44,b=0.002,Dm=0.0023,e=2.71828;int n=0;Tc2=180;Th2=260; /*给Tc2,Th2赋初值*/do{ n++;printf("n=%d\n",n);Th20=Th2;Tmh=(Th1+Th20)/2;do{Tc20=Tc2; /*Tc2的迭代*/Tmc=(Tc1+Tc20)/2;Cp1=(0.7072+(0.00147-0.00051*D2O1)*Tmc-0.318*D2O1)*(0.055*K+0.35) *4.18*1000;Cp2=(0.7072+(0.00147-0.00051*D2O2)*Tmh-0.318*D2O2)*(0.055*K+0.35) *4.18*1000;C=Wh*Cp2/(Wc*Cp1);Tc2=Tc1+C*(Th1-Th20);}while(fabs(Tc2-Tc20)>=0.1);Qh=Wh*Cp2*(Th1-Th2);Qc=Wc*Cp1*(Tc2-Tc1);Ai=3.14*Di*L*324;Si=0.25*3.14*Di*Di*324/2;Xc=1+Tmc/100.0;MD2O1=pow(D2O1,2);D1=0.942+0.248*Xc+0.174*MD2O1+0.0841/(Xc*D2O1)-0.312*Xc/D2O1-0.55 6*exp(-Xc);rou1=1000*D1;ui=Wc/(rou1*Si);b1=log((log(90.0+1.22)/log(13+1.22)))/(log((50.0+273)/(100.0+273) ));a1=log(log(90+1.22))-b1*log(50.0+273);niu1=exp(exp(a1+b1*log(Tmc+273)))-1.22;yita1=niu1*rou1/1000000;Rei=Di*ui*rou1/yita1;ramda1=0.4213*(1-0.00054*Tmc)/D2O1/3.6;Pri=Cp1*yita1/ramda1;Hi0=0.027*pow(Rei,0.8)*pow(Pri,0.33)*ramda1/Di;Twi0=Tmc+Qc/(Hi0*Ai);do /*管壁内壁温的迭代*/{ niuwi=pow(e,pow(e,a1+b1*log(Twi0+273)))-1.22;Xwi=1+Twi0/100.0;Dwi=0.942+0.248*Xwi+0.174*MD2O1+0.0841/(Xwi*D2O1)-0.312*Xwi/D2O1-0.556*exp(-Xwi);rouwi=1000*Dwi;yitawi=niuwi*rouwi/1000000;Hi=Hi0*(pow((yita1/yitawi),0.14));Twi=Tmc+Qc/(Hi*Ai);Twi0=Twi;}while(fabs(Twi-Twi0)>=0.5);Ao=3.14*Do*L*324;Smax=B*D*(1-Do/t);De=4*(t*t-0.25*3.14*Do*Do)/(3.14*Do);Xh=1+Tmh/100.0;MD2O2=pow(D2O2,2);D2=0.942+0.248*Xh+0.174*MD2O2+0.0841/(Xh*D2O2)-0.312*Xh/D2O2-0.556*ex p(-Xh);rou2=1000*D2;uo=Wh/(rou2*Smax);b2=log((log(1500+1.22)/log(120+1.22)))/(log((50.0+273)/(100.0+273 )));a2=log(log(1500+1.22))-b2*log(50.0+273);niu2=exp(exp(a2+b2*log(Tmh+273)))-1.22;yita2=niu2*rou2/1000000;Reo=De*uo*rou2/yita2;ramda2=0.4213*(1-0.00054*Tmh)/D2O2/3.6;Pro=Cp2*yita2/ramda2;Ho0=0.36*pow(Reo,0.55)*pow(Pro,0.33)*ramda2/De;Two0=Tmh-Qh/(Ho0*Ao);do /*管壁外壁温的迭代*/{ niuwo=exp(exp(a1+b1*log(Two0+273)))-1.22;Xwo=1+Two0/100;Dwo=0.942+0.248*Xwo+0.174*MD2O1+0.0841/(Xwo*D2O1)-0.312*Xwo/D2O1-0.556*exp(-Xwo);rouwo=1000*Dwo;yitawo=niuwo*rouwo/1000000;Ho=Ho0*(pow((yita2/yitawo),0.14));Two=Tmh-Qh/(Ho*Ao);Two0=Two;}while(fabs(Two-Two0)>=0.5);Ko=1/((1/Hi+Ri)*Ao/Ai+1/Ho+Ro+b/ld*Do/Dm); /*以管外表面为基准,计算传热系数K*/Cmin=Wh*Cp2;Cmax=Wc*Cp1;NTU=Ko*Ao/Cmin; /*传热单元数*/F=NTU*sqrt(1+pow(Cmin/Cmax,2));E=2/((1+Cmin/Cmax)+sqrt(1+Cmin/Cmax)*(1+exp(-F))/(1-exp(-F))); /*传热效率*/Th2=Th1-E*(Th1-Tc1);Tc2=Tc1+C*(Th1-Th2);printf("Th2=%.1lf\tTc2=%.1lf\n",Th2,Tc2);printf("Rei=%.2lf\tPri=%.2lf\tHi=%.2lf\n",Rei,Pri,Hi);printf("Reo=%.2lf\tPro=%.2lf\tHo=%.2lf\n",Reo,Pro,Ho);printf("Qc=%.2lf\tQh=%.2lf\n",Qc/1000,Qh/1000);printf("Ko=%.2lf\tNTU=%.3lf\tE=%.3lf\n",Ko,NTU,E);}while( fabs(Th20-Th2) >= 0.1); return 0;}运行结果如下:。

管壳式换热器流场温度模拟

管壳式换热器流场温度模拟管壳式换热器是一种常见的换热设备,广泛应用于化工、石油、电力、冶金等领域。

其工作原理是利用管内的传热介质与管外的流体进行热交换,从而实现热能的传递。

在实际工作中,为了提高换热器的换热效率和安全性,需要对其进行流场温度模拟,以便更好地了解其工作状态和性能特点。

管壳式换热器由壳体、管束和端盖等组成,其内部流体循环方式多样,液态流体和气态流体均可作为传热介质。

在进行流场温度模拟时,首先需要对换热器的几何结构和材料特性进行建模,然后采用数值模拟方法求解流体流动和传热方程,最终得到换热器内部和外部的温度分布情况。

换热器内部流场温度模拟主要包括管束内流体的流动和传热过程。

管束中的流体流动方式可以是对流、层流或湍流,传热方式可以是对流传热、对流辐射传热等。

针对不同的流体流动模式和传热方式,需要采用不同的数值模拟方法和边界条件,以准确反映管束内部流体的温度分布情况。

还需考虑管束的受热面积、传热系数、流体流速等因素对流场温度分布的影响,从而得出最优的工作参数和操作条件。

除了管束内部流体的温度模拟外,管壳式换热器外部流场温度模拟也是十分重要的。

在换热器的壳体外部,通常与环境空气进行热交换,通过对换热器外部流场的温度模拟,可以评估换热器的散热效果和耐高温环境能力。

特别是对于工作在高温环境下的换热器,外部流场温度模拟可以帮助工程师设计合理的散热结构和降温措施,确保换热器在高温条件下仍然能够正常工作。

为了更好地进行管壳式换热器流场温度模拟,工程师通常会采用计算流体力学(CFD)软件进行数值模拟。

通过CFD软件,工程师可以建立换热器的三维数值模型,设定流体流动和传热的边界条件,然后求解流动方程和传热方程,最终得到换热器内外的温度分布情况。

在进行CFD数值模拟时,需要考虑流动的稳定性、网格的划分精度、边界条件的合理性等因素,以保证模拟结果的准确性和可靠性。

管壳式换热器流场温度模拟是一项复杂而重要的工作,它为换热器的设计优化和性能评估提供了重要的技术支持。

管罩式热交换器中流体流动特性的数值模拟分析

管罩式热交换器中流体流动特性的数值模拟分析管罩式热交换器是一种常见的热传递设备,广泛应用于化工、制药、食品加工等工业领域。

研究管罩式热交换器中流体流动特性的数值模拟分析,对于优化热交换器的设计和提高热传递效率具有重要意义。

本文将从流体流动的模拟方法、管罩式热交换器的流动特性,以及相关实验研究等方面进行分析和探讨。

首先,数值模拟是研究管罩式热交换器中流体流动特性的重要方法之一。

通过建立数学模型和对流动方程进行离散化,可以使用计算流体力学(CFD)软件对热交换器内的流体流动进行数值模拟。

在进行数值模拟时,需要考虑流体的物理特性、边界条件以及网格划分等因素,以确保模拟结果的准确性和可靠性。

其次,管罩式热交换器的流动特性是热传递效率的重要影响因素之一。

在热交换器内部,流体通过管道流动,并与外部传热介质进行热量交换。

流体的流动方式和速度分布对于热传递效率具有重要影响。

常见的流动方式包括层流和湍流,而流体的速度分布通常为非均匀的。

此外,流体的温度分布也会随着流动而发生变化,这对于传热过程的效果产生重要影响。

为了更好地理解管罩式热交换器中的流体流动特性,研究者进行了大量的实验研究。

这些实验通常包括流速的测量、压降的测量以及温度场的测量等。

通过实验数据的采集和分析,可以获得流体在热交换器内的流动特性,并为数值模拟提供参考。

此外,还可以通过实验来验证数值模拟的结果,并对模型的准确性进行评估。

在进行数值模拟分析时,需要选择合适的数值模型和求解方法。

对于管罩式热交换器中的流体流动来说,最常用的数值模型是雷诺平均纳维-斯托克斯(RANS)模型。

该模型假设流体是连续均匀的,并通过求解雷诺平均流动方程来描述平均值。

在求解过程中,常用的求解方法包括有限体积法、有限差分法和有限元法等。

在数值模拟的过程中,还需要进行网格划分和边界条件设置。

网格划分对模拟结果的准确性和计算效率起着重要作用。

一般而言,采用结构化网格或非结构化网格都可以进行数值模拟,但需要根据具体情况选择合适的方法。

管壳式换热器的设计及计算

所谓提高换热器性能,就是提高其传热性能。狭义的强化传热系指提高流体和传热面之间的传热系数。其主要方法归结为下述两个原理,即使温度边界层减薄和调换传热面附近的流体,前者采用各种间断翅片结构,后者采用泡核沸腾传热[2]。最近还兴起一种EHD技术,即电气流体力学技术,又称为电场强化冷凝传热技术,进一步强化了对流、冷凝和沸腾传热,特别适用于强化冷凝传热,并适用于低传热性介质的冷凝,因而引起人们的普遍关注[3]。其原理是,对某些不导电液体的表面施以相垂直的电场,使液体表面变得很不稳定,借冷凝液表面的张力作用和在静电场下液膜的不稳定现象使液膜厚度减薄,从而强化冷凝传热。其所需电场耗用的电力很小。人们想尽各种办法实施强化传热,归结起来不外乎两条途径,即改变传热面的形状和在传热面上或传热流路径内设置各种形状的湍流增进器或插入物。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。各种新型高效紧凑式换热器的应用范围将得到进一步扩大。在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

第一章

在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。进行热量传递的设备称为换热设备或换热器。换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)管壳式换热器的建模、换热计算和CFD模拟专业年级2007级热能与动力工程专业学号姓名******** 杨郭指导教师刘巍评阅人刘庆君二零一一年六月中国南京任务书课题名称:管壳式换热器的建模、换热计算与CFD模拟课题类型:毕业论文任务书内容:1、英文资料的翻译5千个汉字字符以上(要求和热动、空调、能源、环境、新能源等本专业有关的内容,可以是英文著作、设备使用手册、英文文献检索、英文专利文献、网上专题介绍等实用性的、将来工作中可遇到的相关题材的文章,最好不要是科普类、教学类的英文)2、使用的原始资料(数据)及设计技术要求:2.1.管壳式换热器,热交换功率100kW,200kW。

2.2.温度进口350~500℃,出口温度150~200℃,流速可变;温度进口100~150℃,出口温度300~450℃,流速可变。

其总流阻损失应在满足规定要求。

2.3.换热器材料可选,几何尺寸可变;工作介质可选择(空气、水、氟利昂) 2.4.换热器外壁面绝热保温; 2.5.采用CFD模拟计算与能量分析,对系统进行相关工况的模拟;3、设计内容:3.1. 学习和消化设计任务书,按照设计任务书的设计内容,拟定工作内容和计划,拟定出设计和计算的每个过程中应该遵循设计要求与规定。

3.2.查找和收集有关管壳式换热器的历史和现状资料,查找相关管壳式换热器的运用案例,及其相关的技术条件和运行要求。

3.3.以科技文献检索,包括期刊、专利、设计标准、产品标准、设计手册、产品样本,寻找和熟悉相关的分析计算软件;熟悉设计工具软件、电脑等;3.4.根据已知参数,用ProE设计出符合要求的管壳式换热器,并学习如何导入相关软件进行网格设计;3.5.进行管壳式换热器CFD网格设计,用fluent软件对管壳式换热器进行变工况运行能量分析;3.5.分析计算换热器的流阻损失,其结果的合理性,分析提高换热效率主要手段和改进的方向。

3.6.输出的计算文件包括:3.6.1.完整的毕业设计任务书3.6.2.符合要求的算模型的结构、尺寸; 3.6.3.换热计算的过程、表格,计算结果的结论等等; 3.6.4.规定状态的CFD模拟结果和能量分析图; 3.6.5.毕业设计论文; 3.7.把所作的工作、学习的体会、方案的选择过程、计算方案过程等写在过程手册中,写好毕业设计论文。

准备毕业答辩的PPT文稿。

任务书进度:1、16~17周,分析、熟悉毕业设计题目、查找相关翻译资料,对“毕业设计任务书”进行分析计划;收集相关行业信息;准备电脑、办公地点,学习相关软件;2、18~19周,基础设计,查找技术资料、确定设计方案,对方案进行初步设计与计算;3、1~4周,进行相关计算,结果分析,编写相关计算、设计、计划文件;4、5~9周,计算结果分析、修改、撰写毕业论文;5、10~14周,毕业论文和设计文件的修改,准备毕业答辩。

参看文献:[1]薛殿华主编《空气调节》.清华大学出版社;1990年.[2]杨世铭,陶文诠编著《传热学》第三版.高等教育出版社;1998年09月.[3]赵庭元主编《工程常用物质的热物理性质手册》.新时代出版;1987年9月.[4]朱聘冠主编《换热器原理及计算》.清华大学出版社;1987年9月.[5]单寄平主编《空调负荷实用计算法》.北京中国建筑工业出版社;1988年.[6]冯玉琪,徐育标,吕关宝主编《新编实用空调制冷设计、选型、调试,维修手册》.北京,电子工业出版社;1997.[7]《通风与空调工程施工及验收规范》(GB50242-97).[8]韩占忠,王敬,兰小平主编《流体工程仿真计算实例与应用》北京理工大学出版社;2003年9月.[9]清洁能源论坛《FLUENT HELP 算例精选中文版》.[10] Fluent的学习网站、资料等等.评委意见指导教师:刘巍,2010 年12 月05 日学生姓名:杨郭,专业年级:热能与动力工程专业2007级系负责人审核意见(从选题是否符合专业培养目标、是否结合科研或工程实际、综合训练程度、内容难度及工作量等方面加以审核):系负责人签字:,年月日管壳式换热器的建模、换热计算与CFD模拟摘要:本文首先,对给定参数的立式管壳式换热器进行热力计算得到总的传热面积为69㎡,总的传热系数为128.2W/(㎡.k),并对计算的换热器传热系数和压力降进行了复核计算,最终得出设计的换热器的主要参数符合设计要求。

然后,参照《管壳式换热器设计手册》和《GB151—1999管壳式换热器》对换热器的结构参数进行设计和选型,最终得到设计换热器各主要结构的参数尺寸如表5,并画出换热器的装配图和零件图如图3-2~3-6。

最后,使用algor软件对换热器进行了多耦合的有限元分析,分别建立了换热器整体结构和重要部件的三维有限元耦合分析模型及壳程流体的二维有限元分析模型;模型中充分考虑了换热器的高温特性和结构的复杂性,通过流场分析和结构热分析,得出了比较完整的换热器的流场分布和温度场,并计算出了相应的热应力;换热器管板总体模型充分考虑了换热器结构的复杂性以及与热-应力耦合分析模型的一致性;通过分析计算出的数据,分别讨论了换热器管程和壳程流体流场对换热温度场分布的影响以及温度载荷与压力载荷对换热器整体结构的影响,确定了换热器最危险结构,并根据JB4732-95《钢制压力容器—分析设计标准》,对换热器进行了强度校核,得到最危险结构点出现在上管板中心换热管附近,此处最大应变为0.0048mm,最大位移为0.22mm。

由于此处应变和位移都较小,说明设计的换热器符合设计要求。

关键字:管壳式换热器,热应力,流固耦合分析,algor软件Abstract:In this study the total heat transfer area is 69 square meters witch is calculated by a vertical shell and tube heat exchanger of the given parameter, the total heat transfer coefficient is 128.2W / (m2. K), the heat transfer coefficient of the heat exchanger and pressure drop was checked, finally it meets the design requirements in the main heat exchanger design parameters. The "shell and tube heat exchanger design handbook" and the "GB151-1999 shell and tube heat exchanger" is referenced to design and select model.Finally the size parameters of the main structure is shown in table 5,the assembly drawings and parts of heat exchanger are pictured in figure 3-2 ~ 3-6. Finally,conducting the Multi-coupled finite element analysis by algor software,the overall structure as well as important parts of three-dimensional finite element analysis model and shell-coupledtwo-dimensional finite element analysis of fluid model is established respectively.The high temperature characteristics and structural complexity of heat exchanger is taken into consideration,resulted the more complete the flow field and temperature field through the flow field analysis and thermal analysis, and calculating the corresponding thermal stress. The the complexity of the structure as well as heat - stress coupled analysis model of consistency is involved in the overall model of heat exchanger tube plate. Discussing the influence of fluid flow in heat exchanger tube side and shell side on temperature distribution,and temperature load and pressure load on the overall structure of heat exchanger,to obtain the most dangerous structure. And accordingJB4732-95 "Steel Pressure Vessels - analysis and design standards" to conduct strength check,as the most dangerous structure appears at the center of the tubes near the tube sheet.where the maximum strain is 0.0048mm, the maximum displacement is 0.22mm. It illuminates the design meets the design requirements for strain and displacement are smaller here.Keywords: shell and tube heat exchanger, heat stress, fluid-structure interaction analysis, algor software目录第1章绪论 (1)第一节管壳式换热器的类型 (1)一、固定管板式换热器 (1)二、浮头式换热器 (2)三、U形管式换热器 (2)四、填函式换热器 (3)五、换热管 (3)六、管壳式换热器特殊结构 (4)七、管壳式换热器性能比较 (5)第二节管壳式换热器设计概述 (6)第三节管壳式换热器有限元分析概述 (8)第2章管壳式换热器热力计算 (8)第一节任务书要求 (8)第二节符号定义 (9)第三节热力计算过程 (9)第四节热力设计评述 (20)第3章换热器的结构设计 (20)第一节壳体、管箱厚度计算和进出口结构 (21)第二节管子与管板的连接 (21)第三节折流板结构 (22)第四节换热器装配图和主要结构零件图 (23)第4章换热器的有限元分析 (26)第一节换热器有限元分析的假设和分析方法 (26)第二节Algor 多物理场耦合有限元分析软件介绍 (27)第三节换热器有限元分析模型的建立 (27)第四节换热器模型简化 (28)第五节换热器管程模型有限元耦合分析 (29)一、换热器管程的稳态流场分析 (30)二、换热器管程稳态温度场分析和热应力耦合分析 (32)(一)换热器管程稳态温度场分析 (32)(二)换热器热应力耦合分析 (34)三、换热器重要部件有限元分析 (35)四、换热器壳程流体换热耦合分析 (37)五、换热器有限元分析总结 (38)第5章总结 (39)参考文献 (40)致谢 (41)i第1章绪论管壳式换热器是把管子与管板连接,再用壳体固定的一种比较常用换热器,与其他类型换热器相比,管壳式换热器制造容易,生产成本低,选材范围广泛,清洁方便,适应性强,处理量大,且能适应高温环境工作。