67-百格测试作业指导书QC-SOP-067

百格测试作业指导书

百格测试作业指导书百格测试作业指导书1. 目的:指导巡检员正确使用百格测试对产品油墨粘附性进行测试,防止不合格产品被投入使用。

2. 适用范围:适用于我公司印刷产品的百格测试检验。

3. 责任部门:品管部4. 工作程序: 4. 1准备4.1.1准备好工具(美工刀片,目视放大镜,3m胶带和测试品)4.1.2将待测产品放置平稳。

4.1.3若产品不洁净,用酒精把测试产品表面擦拭干净。

4. 2 测试4.2.1 选取颜色最集中的区域作为测试区域。

4.2.2用美工刀在测试区域表面划10×10个(100个)1mm×1mm 交叉并垂直的小网格,每一条划线应深及油漆的底层(如图一)。

4.2.3 用胶带轻轻将小网格上刮出的碎屑粘走。

4.2.4 剪下长约75mm左右的胶带,把该胶带的中心点放在网格上方,方向与一组切割线平行,然后用手指把胶带在网格区上方的部位压平。

4.2.5 为了保证胶带与油墨接触良好,用手指尖用力蹭胶带30秒左右,透过胶带看是否与油墨层全面接触。

4.2.6 胶带与油墨完成贴合后,拿住胶带悬空的一端,并在尽可能接近45°的.角度,在0.5~1.0s内平稳的撕离胶带(如图二)。

4.2.7 观察撕起的胶带百格处的油墨脱落状况(或观察测试产品百格区域是否有油墨脱落)。

4.2.8 切口的边缘完全光滑,格子内部没有任何剥落为合格,反之为不合格。

4.2.9 合格品用剪刀剪下并在测试区之外标注产品编码、检验日期、结果、检验员姓名,放置于留样盒中,方可继续生产或进行下工序。

5. 注意事项:5.1 所有切口应穿透油墨,但切入底材不得太深,确保刀具刀刃情况良好也是尤为重要的。

5.2 如因油墨过厚和硬而不能穿透到底材,则测试无效,必须从新测试。

5.3 若产品颜色多,需多取几个测试区域,直到所有颜色都被含盖。

5.4 撕离胶带前必须确保测试胶带与油墨完全贴合、无气泡、碎屑等。

5.5 观察测试区域的情况,可用目视放大镜观察。

2020年百格测试判定标准

8.5 如果测试结果不同,应报告测试结果。

对于多涂层系统,应对分界部分(涂层之间或涂层与底材之间)作报告。

9 测试报告测试报告最少应当包含下列信息:a)用于鉴定测试产品的所有必须的详细信息。

b)国际标准参考资料(ISO 2409)。

c)附录A中提到的补充信息项,特别是使用的切削工具的类型。

d)国际或国家标准参考资料,产品规格或其它可以为c)中提到的参考信息提供参考的文件。

e)测试结果,如条款8所示。

f)任何与指定的测试方法不符现象。

g)测试日期。

表1-测试结果分级等级描述横切区域出现压成片的表面现象0 切口边缘非常光滑;格子边缘没有剥落。

1 在切口的相交处有小片剥落,划格区内实际破损不超过5%2 切口的边缘和/或相交处有被剥落,其面积大于5%,但不到15%3 沿切口边缘有部分剥落或整大片剥落,及/或者部分格子被整片剥落。

被剥落的面积超过15%,但不到35%4 切口边缘大片剥落/或者一些方格部分或全部剥落,其面积大于划格区的35%,但不超过65%5 任何超出第4级的剥落程度。

除非另有规定,尺寸均以毫米为单位a)单刃切削工具b)多刃切削工具图形1-合适的切削工具切边间隔 a1 52 10 (当切边磨损至0.1时,需要再次研磨)切削方向切边导边与切边的尺寸一致是必不可少的。

叠片模塑10个间隔边,1毫米厚图形2-系列间隔边缘a)格子上胶带的位置b)从格子处移除之前胶带的位置 图形3-胶带的位置抹平移除方向涂层底材切口胶带大约60。

百格测试作业指导书

附着力测试作业指导书生效日期2016.05.7

页码第 1 頁共 2頁

1.0目的

规范本公司附着力测试基准,防止因测试方法不当而影响到产品的品质。

2.0 范围

适用于公司的所有硬化半成品及成品使用层防刮面附着力检验。

3.0检测环境

3.1 明亮的光照条件下。

3.2 温度:15-30摄氏度,湿度:40%-70%。

4.0流程

无

5.0内容

5.1设备要求:划线器刀口由碳钨合金材料制成,齿数x齿间距6齿x1mm;胶带用3M 600号2cm 宽胶带

5.2操作步骤

- 不同的涂层厚度决定了不同的划格问题,底材的软硬程度也对其影响。

(如表)

- 测量涂层厚度,以确定适当的切割间距

- 以稳定的压力,适当的间距,匀速地切割涂层,刀刀见底,直透底材表面。

- 重复以上操作,以90°角再次平行等数切割涂层,形成井字格

- 用软刷轻扫表面。

以稳定状态卷开胶带,切下 75mm 的长度

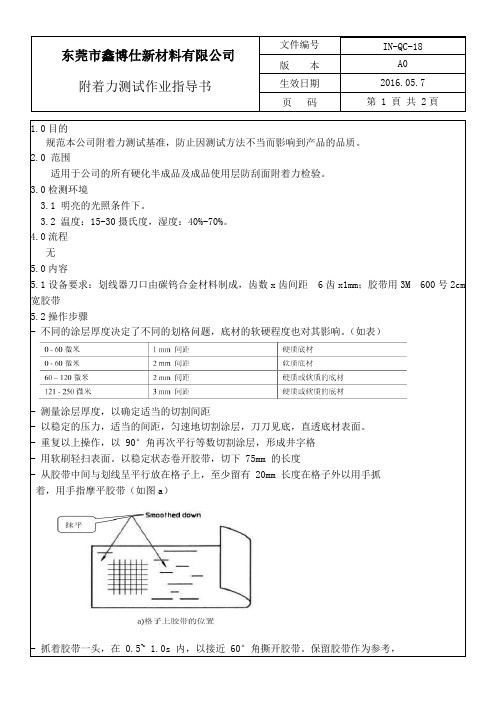

- 从胶带中间与划线呈平行放在格子上,至少留有 20mm 长度在格子外以用手抓

着,用手指摩平胶带(如图a)

- 抓着胶带一头,在 0.5~ 1.0s 内,以接近60°角撕开胶带。

保留胶带作为参考,

附着力测试作业指导书生效日期2016.05.7

页码第 2 頁共 2頁检查切割部位的状态, ISO 12944--6 中规定,达到 0 级或 1级为合格。

(如图b)

核准:审核:制定:。

涂装百格测试SOP

图一附着力测试专用之美工刀。

人工进行切刻,须使用具有直线边缘之铁尺或硬金属板以确实刻出直线。

标尺:最小刻度0.5 mm之铁尺,以便量测切割线之长度与间距。

公司出产胶带(3M scotch transparent film tape 600/610)

图二网格切刻方法单向11条刻线,共100格)。

图三黏贴胶带时,须以橡皮擦轻擦网格部分至胶带呈现半透明。

图四以180∘反方向迅速撕下胶带。

必要时,利用放大镜检视涂层在基材或前涂层上剥离的情形;亦可检视胶带上黏附涂层之状况。

使用以下标准(图五) 评定附着度等级:

5B:切刻线沿线保持平顺,任何方格上均无涂层剥落。

百格测试书

YSA-4002 Index 版次: A/0 Page 页数: 1/1

制 表 审 核 复 核

李洪国 李洪国 李国

对机构部品表面处理的物质和原素材附着力的测试,是防止消费者使用时产生 脱离问题的现象。 刀(Cutter, 百格刀), Tape(3M #610)

判定 基准

2) 99EA 个网格没有脱落, 1 EA 个网格脱 落面积为 30% : 判定 NG※判定基本是单个 网格的面积,而不是按整体面积来计算的。

20% 以 内 是 Fig. 1-4 OK.

特别要求

五金电镀品

1.百格是将产品表面用百格刀割成横向×纵向为 1mm 间的小格,每一个 1 ×1 的小格需割 到底材 。图 1-1 参考(形成 100EA 的 1 × 1mm 网格(Cell) 。 2. 除去因割百格产生的 Burr。 3. 把 Tape 粘附在已割好网格的产品上,但不要产生气泡。 4.粘贴后连续做角度为 90 度的上拉。 (图 1 - 2 参考) 5. 重复上述第 3 ,第 4 ,第 5 步骤。

实验 方法

. ※如果不能形成( 1 × 1mm)网格:面积太小无法形成 1 × 1mm)网格。参照图 1-3 割成 90 度后再继续上述第 2-5 骤。

90度

Fig. 1-1

Fig. 1-2

Fig. 1-3

1. OK : 网格(1×1 mm) 1EA 的脱落部分要小于 20%.(图 1-4 参考) 2. 判定范例 1) 100 EA 个网格中总脱落面积为 10% : 判定 OK

百格测试作业指导书

观察撕裂面积并记录

1、观察格子区域情况,可用放大镜观察 2、并结果记录在《喷塑质量检验记录表 》 或相关表单上。

编制/日期:

分级

判定标准 说明

发生脱落的十字交叉 切割区的表面外观

5B

切割边缘完全平滑,无一脱落

在切口的相交处有小片剥落,划格区内实际破损≤ 4B

5%

3B

切口的边缘或相交处有被剥落,其面积大于5-15%

缺口及损伤,刀片头是否松动等异常.

以同样的方法在画一次,使两次划痕形成

出现划痕 十条平行线,要求划痕

用附件盒内的刷子将被测物表面和刀头刷干 要见底材;

10*10共100个方格,如下图所示

净后,准备使用

用小刷子轻轻刷掉百格上的灰尘,把附件中 的胶带(3M600#)撕开一段约100mm 30秒后揭起胶带的一端以90°的方向向上方 长,紧贴在100个方格上,用力紧贴,以赶 用力并迅速揭起撕掉 走方格内的空气为宜

一、目 的 为了确保本仪器的正确操作,特制定本指导书

二、适用范围 本厂所有喷粉零件均在此范围内

三、作业步骤 见下图及说明

准备工具

划第一道划痕

百格测试作业指导书 Adhesion test operation instruction

划第二道划痕

贴上胶带

撕掉胶带

在每次测量前要检查刀片外观是否完好,无 右手紧握刀柄,使刀柄保持水平拉一次,会

2B

沿口边缘有部分剥落或整大片剥落,或部分格子被 整片剥落,剥落的面积超过15%-35%

切口边缘大片剥落或者一些方格或全部剥落,其面 1B

积大于划格区的35%-65%

0B

在划线的边缘及交叉点处有成片的油漆脱落,且脱 落总面积大于65%

FOIPZ0026-1.0 百格测试作业指导书

1.0目的通过本测试让电镀或喷涂产品满足本公司及客户的品质要求,并确保杜绝不合格产品未经检验而直接投入使用。

2.0适用范围适合于电镀或喷涂产品的来料检验及制程检验。

3.0定义3.1 百格(D3359标准):附着力的一个物理量测,是规定通过在涂层区域施加和撕离压敏胶带的方式,对涂层与金属底材之间的附力进行评定的程序。

3.2 ASTM等级:漆层剥离多少的定义,分为5B、4B、3B、2B、1B、0B等6个等级。

4.0权责4.1 QC人员:负责执行百格检验工作。

4.2品质工程师:负责本规范的制定及维护。

5.0作业流程无6.0作业内容6.1 使用工具百格刀,棉布, 3M胶“粘度600”。

6.2检验方法6.2.1 每个批次检测2~3个产品;6.2.2 必须选择完全干透的产品;(自然干24小时,60°C烘两小时)6.2.3 将干净的产品放在水平的平面;(产品表面不可有油污、铝屑,灰层)6.1.4 选择一个经常触摸的面(正面)用百格刀在其平面上划成一百格1×1mm的正方形;划格时划痕深度以刚划到油漆与塑胶分界线为标准,划后不可有明显的油渣高出产品平面或划成油漆起皮的现象。

6.2.5 将3M胶粘上划好的百格内,用棉布将粘好百格内的气体挤出;6.2.6 待3M胶纸粘上产品3分钟后,用力迅速拉起(拉力方向与产品平面成90°角方向),试拉3次;6.3检验标准6.3.1 4B(在切口的相交处有小片剥落,面积≤5%)及以上为合格。

6.3.2 每个批次的允收范围 Ac=0,Re=1(Ac表示允收,Re表示拒收).7.0参考资料7.1 GB-T9286-1998 色漆和清漆漆膜的划格试验8.0表单8.1 KRPZ0108-1.0 《百格测试报告》。

百格测试标准作业指导书

1、目的:为使公司测试标准化、制度化,可追溯性,特制定此标准

2、使用范围:公司所有烤漆印刷品及客户要求测试之产品

3、测试依据:参考GB-T9286-1998色漆和清漆漆膜的划格实验

4、内容:

4.1、操作步骤:

4.1.1、用百格刀在烤漆印刷品表面,纵横各划出11条划线,划线长度约为20mm,深度以划破漆层为宜。

4.1.2、用毛刷将划线边缘的漆层粉末或丝状物清楚干净

4.1.3、准备好长度约为75mm的3M胶带(型号为:610#)

4.1.4、将3M胶带的一端从百格的最边缘,慢慢平贴在百格上面,然后用手指轻轻触压,确保胶带与产品之间

无残留气泡,在产品的其他平面部位,重复上述测试2次。

4.1.5、压平后,等待90±30S,、然后左手压住产品,右手捏住胶带的自由端,反向约180度迅速撕除3M胶带。

4.1.6、仔细检查百格上涂层的脱落情况,如果涂层的脱落总体面积在5%以下,则判定附着性OK,否则为NG。

4.2、判定标准:

每次测试,涂层脱落总体面积在5%以下,则附着性判定合格,否则为不合格。

4.3、注意事项:

4.3.1、划线时百格刀必须垂直产品表面,各间隔距离为1mm,深度以划破涂层为宜。

4.3.2、若客户有测试要求,则依据客户指定要求测试。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

页码 1 / 5

修订记录

修订日期修订内容页次版本

核准审核制定文件发行章

严成郑晓强

页码 2 / 5

一、目的﹕

本说明书提供百格测试之依据,确立正确使用方法,确保精准度,进而保障质量。

二、范圍﹕

适用于本公司氧化,电镀品,印刷品表面附着力测试。

三、內容﹕

3.1通用操作步骤:

A.准备好工具(百格刀、毛刷、放大镜、胶带和测试品)

B.将待测产品放置平稳取出百格刀在客户指定的测试位置横向划一刀,然后

再纵向划一刀使之与原划痕交叉并垂直表面划出10×10个1mm1mm×

1mm1mm的小格,用毛刷刷去划痕周边的油漆毛削

C.往网格上帖上胶带用手指按压,直到胶带完全与涂膜密合。

(请均匀的按

压胶带的粘帖部分。

如有气泡,应按压挤出气泡),静置 30s后手拿透明

胶带的一端与涂膜面成60度,再瞬间撕起胶带进行剥离

页码 3 / 5

D.观察撕起的胶带百格处油漆脱落之状况,根据客户要求作出判断并记录

3.2(舜宇光电)支架电镀品:

1)确认样品外观和百格刀情况;

2)用百格刀在待测样品表面划出、用百格刀在待测样品表面划出10×10个

1mm1mm×1mm1mm的小格(具体数视产品大的小格(具体数视产品大小而

定),每条划线应深及涂层的底;小而定),每条划线应深及涂层的底;小而定),每条划线应深及涂层的底;

3)用毛刷将划线边缘的粉末或丝状物清除干净;

4)将3M 600胶带一端从百格的边缘慢胶带一端从百格的边缘慢平贴在百

格上面,用橡皮擦力拭胶带平贴在百格上面,用橡皮擦力拭胶带平贴在百格上面,用橡皮擦力拭胶带表面,使胶带充分粘接;

5)静置30s,然后然后左手压住产品右捏住胶带自由端,与表面呈60°,迅

速拉起胶带;

6)同一区域,重复测试3次

3.3(专用检测仪器操作)测试方法

A.试片必须按ISOR1514及ISO2828的规定制备。

页码 4 / 5

B.将试片放置在有足够硬度的平板上。

C.手持划格器手柄,使多刃切割刀垂直于试片平面。

D.以均匀的压力,平稳不颤动的手法和20-50mm/S的切割速度割划。

E.将试片旋转90度,在所割划的切口上重复以上操作,以使形成格阵图

F.用软毛刷刷格阵图形的两边对角线轻轻地向后5次,向前5次的刷试片

G.试验至少在试片的三个不同位置上完成,如果三个位置的试验结果不同,

应在多于三个位置上重复实验,同时记录全部结果。

H.如需更换多刃切割刀,可用螺丝刀将刀体上两个螺丝旋松,换上所用的刀,

把刀刃口部位贴向手柄一侧,将螺丝旋紧。

I.

3.4(舜宇光电)丝印品

A.确认样品外观情况;

B.将 3M 600 胶带一端慢慢平贴在样品丝印表面,用橡皮擦用力擦拭胶带

表面,使胶带充分粘接;

C.静置 30s,然后左手压住产品,右手捏住胶带自由端,与表面呈60°,

迅速拉起胶带;

D.同一区域,重复测试 3 次;

E.使用20×显微镜观察样品丝印脱落情况。

四、测试标准判断

本公司的产品标准判断为:胶带测试表面无镀层物和样品百格镀层无剥离脱落等问题(ISO 0 级)

页码 5 / 5

五、注意事项

A.在划百格时,划痕需直、清晰且划痕深度一定要穿透油漆底层(即可见素材)亦

不可太深

B.如因涂层过厚和硬而不能穿透到底材,则该实验无效,但应在试验报告中说明

C.以上所有要求若与客户要求不一致时,以客户要求为准。

六、记录

《性能测试报告》。