耳机生产工序

通用型骨传导蓝牙耳机的生产方法与相关技术

本技术提供一种通用型骨传导蓝牙耳机的生产方法,其特征在于,包括以下步骤:S1.振子点胶加工;S2.振子焊锡加工;S3.外壳拼装;S4.线路焊接;S5.喇叭盖拼装;S6.半成品测试;S7.布线;S8.点胶封装;S9.成品测试,外观检测。

本技术提供一套可重复复制的标准化生产方法,简化了产品的结构,在保证产品性能质量同时,能够实现更薄、体积更小的产品设计,提升生产效率,提高产品良率,降低了生产成本。

技术要求1.一种通用型骨传导蓝牙耳机的生产方法,其特征在于,包括以下步骤:S1.振子点胶加工;S2.振子焊锡加工;S3.外壳拼装;S4.线路焊接;S5.喇叭盖拼装;S6.半成品测试;S7.布线;S8.点胶封装;S9.成品测试,外观检测。

2.根据权利要求1所述的通用型骨传导蓝牙耳机的生产方法,其特征在于,所述步骤S1中,包括以下具体方法:先在振子上贴背胶,将贴了背胶的振子装入喇叭振膜内,再对喇叭盖点胶,上步工序半成品装入喇叭盖,左喇叭盖装咪头,咪头封胶。

3.根据权利要求1所述的通用型骨传导蓝牙耳机的生产方法,其特征在于,所述步骤S2中,包括以下具体方法:先将左右小板上锡,拆分;焊接小板;螺丝固定;振子线布线固定。

4.根据权利要求3所述的通用型骨传导蓝牙耳机的生产方法,其特征在于,所述步骤S2中,小板上锡时同步把振子引线焊上去。

5.根据权利要求1所述的通用型骨传导蓝牙耳机的生产方法,其特征在于,所述步骤S3中,包括以下具体方法:钢丝硅胶旋转装入左右外壳;螺丝固定钢丝;装入灯罩;固定通话键。

6.根据权利要求1所述的通用型骨传导蓝牙耳机的生产方法,其特征在于,所述步骤S4中,包括以下具体方法:主板上锡;焊接主板;左右喇叭焊接。

7.根据权利要求1所述的通用型骨传导蓝牙耳机的生产方法,其特征在于,所述步骤S5中,包括以下具体方法:右耳按键贴按键泡棉;左右耳扣入外壳;主板固定。

8.根据权利要求1所述的通用型骨传导蓝牙耳机的生产方法,其特征在于,所述步骤S6、S9中,包括以下具体测试方法:按键对应表:“M”~开关键、“+”~音量加键、“-”~音量减键、通话键~切换;放歌曲是左右耳是否有杂音;声频测试时,检测是否有颤抖音,尾音是否有尖叫;尖叫与颤抖音为不良。

如何研发耳机

如何研发耳机在现代科技快速发展的时代,耳机已经成为人们日常生活中不可或缺的一部分。

无论是听音乐、看电影还是玩游戏,一副好的耳机都能带来更好的听觉体验。

然而,耳机的研发过程却充满了挑战和复杂性。

本文将详细介绍耳机研发的整个流程。

一、市场调研在研发之前,需要对市场进行深入的调研,了解消费者的需求、竞争对手的产品特性以及行业的发展趋势。

这一阶段,研发团队需要收集大量的数据,进行分析和研究,以确定新产品的目标市场和产品定位。

二、需求分析根据市场调研的结果,研发团队需要进行需求分析,明确新产品的功能、性能、外观等具体要求。

这一阶段,需要考虑的因素包括音质、舒适度、耐用性、价格等。

三、设计阶段1. 初步设计:根据需求分析的结果,设计师会进行初步设计,包括外观设计、结构设计等。

这一阶段,设计师需要充分考虑耳机的美观性和实用性,同时,还需要考虑到生产成本和生产工艺。

2. 详细设计:在初步设计的基础上,进行详细设计,包括电路设计、声学设计等。

这一阶段,设计师需要对每一个细节进行精细的设计,以确保产品的性能和质量。

四、原型制作设计完成后,需要制作原型,进行实物测试。

这一阶段,工程师需要制作出精确的模型,通过实物测试,检查设计是否合理,是否存在问题。

五、测试与优化原型制作完成后,需要进行严格的测试,包括音质测试、舒适度测试、耐用性测试等。

测试结果出来后,根据测试结果进行优化,改进产品设计。

六、量产准备在产品设计和测试都完成后,就进入了量产准备阶段。

这一阶段,需要制定生产计划,采购原材料,制定质量控制标准等。

七、量产一切准备就绪后,就可以开始量产了。

在生产过程中,需要严格控制质量,确保每一只耳机都达到设计要求。

八、市场推广产品生产出来后,就需要进行市场推广了。

这一阶段,营销团队需要制定推广策略,进行广告宣传,提高产品知名度。

九、售后服务产品销售出去后,还需要提供良好的售后服务,解决消费者在使用产品过程中遇到的问题。

总结:耳机的研发过程是一个复杂的过程,需要多部门的紧密合作。

一般耳机厂生产流程

电声器材(扬声器)的设计、生产和扬声器的设计、生产区别一般耳机厂生产流程:1、裁线:按照客户要求的线材和长度进行裁剪。

常规耳机长度为1.2米,1米,80厘米。

2、开线(插针端):用高温的刀片把线材的一头将外皮去掉1CM左右。

3、扭线:把开出来的线芯分颜色扭结实,把左右地线扭在一起。

4、上锡:也叫浸锡,把分别扭好的线芯放到已经熔化的液态锡浸泡2MM的深度再拿出来,这是一步重要的工序,如果没有这一步到焊插针的时候很容易造成假焊和脱落。

5、焊插针:将左边和右边电源线和地线分别焊到插针的三极上。

第一截红线为左边,第二截蓝色为右边,黄线绿线为地线。

6、插针注塑:将两个焊好的插针放入模具内合上,再将模具推入已经调好的位置,启动进行注塑。

7、插针外观检查:查看已经注塑好的插针是否有杂色,不饱满的,注塑内有气泡等,这些为不良品,挑出剪掉插针,返回到开线工序重新开线。

8、测线材导通:测试已焊好插针的耳机线是否通电,如不通电侧有可能是插针焊错或假焊断线等,挑出剪掉插针,返回到开线工序重新开线。

9、分线结注塑:将通过导通测试的两条耳机线放在线结的模具上进行注塑,方法和啤插针一样;注塑是从喇叭到中间40CM,插针到中间80CM的线材位置。

10、分线结外观检查:检看的内容和插针外观检查一样,如果有杂色,不饱满的,注塑内有气泡等不良品,挑出把线结剪掉重新注塑。

11、开线(喇叭端):前面有一次开线是为了焊插针,这次是焊喇叭,开线和前面的开线是一样。

12、扭线:和第一次扭线的方法作用一样。

13、上锡:和第一次上一样,把分别扭好的线芯放到已经熔化的液态锡浸泡2MM的深度再拿出来,这是一步重要的工序,如果没有这一步到焊喇叭的时候很容易造成假焊和脱落。

14、挽线:也叫扎线,将耳机线卷在一起扎好,插针和喇叭成反方向,喇叭方向尽量留出15CM的线长,方便后面的工序。

15、穿上后腔耳壳:将挽好的线分别穿上尾柄和L/R后腔耳壳,穿好后打一个结以防耳壳滑出和以防以后喇叭线被拉掉造成开路,左右长度一至。

耳机设计及材料成型

一、设计方案 二、设计说明 三、材料及成型

一、设计方案

二、设计说明

塑料外壳

金属插头 橡胶耳塞

耳机线

三、材料及成型

外壳材料的选择

根据产品的使用要求选择PC(聚碳酸酯塑料)/ABS (复合塑料) PC/ABS塑料特点: 1、综合性能较好,冲击强度较高,化学稳定性,电性能良好. 2、与372有机玻璃的熔接性良好,制成双色塑件,且可表 面镀铬,喷漆处理. 3、有高抗冲、高耐热、阻燃、增强、透明等级别。 4、流动性比HIPS差一点,比PMMA、PC等好,柔韧性 好。

耳机外壳成型工艺

注射成型(Injection Molding ),主要用于热塑性塑料 的成型,也可用于热固性塑料的成型

耳机外壳成型工艺

成型前 准备

• 原料检验、染色和干燥 • 嵌件预热 • 料筒和模具的清理

注射过 程

• 塑化 • 流动与冷却ห้องสมุดไป่ตู้型

成型后 处理

• 退火 • 调湿

喷漆工艺

除电和 除尘

金属插头选材及成型工艺

耳机插头是一种与DC线材上专用不同外径的插头,它是由塑胶、 黄铜、铜管组成,通过注塑机加工射胶注入模具而成型。铜针为 焊锡点,塑胶为通过模具注塑注入与其他配件结合组成的成品, 后端为焊锡部分,前端为插入硬件部分,供连接输入电源软线或 软缆用。

耳机线选材

一、内部

常见的耳机,大多数耳机线都以铜、银、银包铜、特种合金等, 其中以铜最多,其次是银。 二、外部

4.焊接

3.沾锡

2.剥头 1.裁线

谢谢观赏

线材的基本要求:

1.柔韧性良好 2.极低的传输损耗 3.良好的屏蔽性能 常用外被材质有PVC、TPU、TPE等。 PVC(聚氯乙烯):广泛用于低端耳机类产品,低环保、低要求 TPU:广泛用于中端线耳机类产品; TPE:广泛用于无卤高端耳机类产品,高抗拉、高摇摆要求;

蓝牙耳机喇叭生产工艺流程

蓝牙耳机喇叭生产工艺流程1.设计方案确定后,开始进行物料采购。

Once the design plan is confirmed, start purchasing materials.2.采购的物料需要检验合格后方可入库。

Purchased materials need to pass the inspection beforethey can be put into storage.3.下料机器对金属进行切割,制备合格的耳机喇叭零部件。

The cutting machine cuts the metal to prepare qualified earphone speaker components.4.喷涂工艺将零部件进行表面处理,提高外观质量和防腐蚀能力。

The spraying process treats the components' surface to improve appearance quality and corrosion resistance.5.装配线上组装各个零部件,形成完整的蓝牙耳机喇叭。

Assemble the various components on the assembly line to form complete Bluetooth earphone speakers.6.装配完成后,进行功能测试,确保产品性能符合要求。

After assembly, perform functional testing to ensure that the product performance meets the requirements.7.测试通过后,对产品进行清洁和包装。

After passing the test, clean and package the products.8.包装完成后,进行出库检验,确保产品数量和质量无误。

After packaging, perform outgoing inspection to ensure the quantity and quality of the products.9.加工工艺完成后,对废料进行分类处理,做到资源利用再生。

耳机制造工艺及流程

耳机制造工艺及流程耳机本体部分1:ID外观设计对于一款耳机而言,外观设计是第一要素,一方面一款耳机的外观决定了消费者的第一印象,另外一方面一款耳机的外观将会对声音产生比较大的影响。

一般这个部分是由艺术审美水平较高的工业设计师进行设计,同时在设计过程中,声学及结构工程师也会参与,避免特别影响声学结构甚至是无法开模具的情况出现。

由于不同的外观设计将使用不同的工艺,本文以最传统的塑胶耳壳情况进行后续步骤的描述。

某耳机ID设计2:声学结构设计当外观设计完成,工业设计师将没有内部结构的3D文件移交到声学工程师/结构工程师,进行声学结构的设计。

这部分主要涉及到以下几个方面,1:发声单元的安装,2:前后声学腔体的大小,结构,形状及透气孔的大小,位置设计,3:出音方式的设计。

以上三个方面是最主要的组成部分,对于一款动圈耳机来说,动圈单元将耳机的前后声学腔体分开,前后腔体分别对声音的音色有着不同的影响,可以通过后面的调音网布对声音进行调节。

当然,还有一些特殊的声学结构会对声音产生一些特殊的影响,在这一部分做的好需要花费大量时间,而一个好的声学结构对声音的影响非常大,好耳机和差耳机在这个部分就会拉开差距。

动铁耳机的声学结构则相对简单,前腔体出声管设计比较重要,后腔体相对没那么高的要求。

当然了,不是说声学结构越复杂越好,只要声学结构合理,跟发声部分的配合更重要。

在我刚入行的时候碰到过声学结构不合理的情况,最后我们花费了很大的努力,勉强将声音做到了一个还可以的程度,但是距离真正的优秀还有很大的提升空间。

某圈铁耳机结构设计调整过程3:工程手板工程手板很简单,就是当结构工程师/声学工程师完成了结构设计之后,会通过3D打印或者是CNC锣出来一个形状,通过这个形状进行声学结构的验证和组装配合结构的验证,同时这个手板也是用来做第一次调音的,价格比较昂贵。

当然还有一种工程手板就是最初在ID设计结束之后就做出来的手板,那个的目的在于试佩戴,没有内部结构,价格低廉,但是好的耳机会在这里进行很细致的调整,通常会做很多来确保佩戴舒适。

耳机工艺

核准

审核

制作

邓华祥

打盆架胶 上组合片 打护罩固定胶 盖护罩干燥 打引线固定胶 分引线 压引线固定 焊引线 拔余线 外观检验+包装 贴绝缘片 复听 打保护胶 焊接导线 测试 上封口胶干燥 初听+测极性 签名

12 音圈+振动膜组合 13 14 盆架+振膜组装 组合片拆除 划引线胶

更改依据

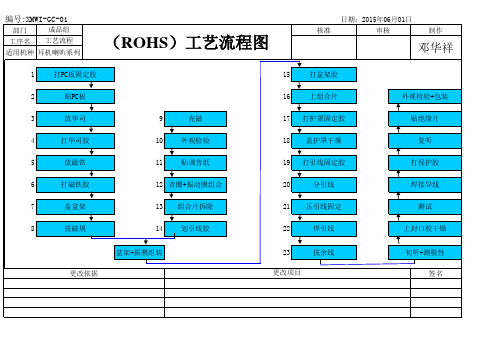

编号:XMWI-GC-01

部门 工序名 成品组 工艺流程

日期:2015年06月01日

适用机种 耳机喇叭系列 1 2 3 4 5 6 7 8 打PC板固定胶 贴PC板 放华司 打华司胶 放磁铁 打磁铁胶 盖盆架 拔磁规

(ROHS)工艺流程图

15 16 9 10 11 充磁 外观检验 贴调音纸 17 18 19 20 21 22 23 更改项目

耳机软包工艺流程

耳机软包工艺流程Designing and creating a soft case for headphones involves several steps that must be carefully executed to ensure a high-quality end product. The first step in the process is to source the materials needed for the soft case. This usually includes a durable outer fabric, soft lining material, and any additional padding or reinforcement materials that may be necessary. These materials are carefully selected for their quality and ability to protect the headphones inside.设计和制作耳机软包涉及几个步骤,必须小心执行,以确保最终产品的高质量。

这个过程的第一步是采购软包所需的材料。

通常包括耐用的外部织物、柔软的内衬材料,以及可能需要的任何额外填充或加固材料。

这些材料是根据它们的质量和保护里面耳机的能力仔细选择的。

Once the materials are gathered, the pattern for the soft case must be drafted and fine-tuned to ensure a perfect fit for the headphones. This step requires precision and attention to detail, as any miscalculations could result in a poorly fitting case. The pattern is typically designed to encompass the shape and size of the headphones while allowing for ease of access and usability.一旦收集到材料,软包的图案必须制定并进行微调,以确保完美贴合耳机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耳机工艺流程

制造运作函盖部门:

一、 1F电线加工塑胶成型车间

二、 2F喷涂车间、印刷车间

三、 3F喇叭组立车间、耳机成品

以下为制造部门每个车间的制造工艺及工序相关要求:

1F电线加工塑胶成型车间

加工车间工位包括:穿按固定外套、导通检查、插关内模水口料处理、电线外观

检查、绕线包装、DCR测试、清洁插头捆包电线、尾线L裁做、过头线剥线、外观检查、

插头加锡、焊接插头、焊PCB、修剪头,尾线插头加锡、卷头线、尾线

剥线,修剪电线等主要工序

导通检查工序设定电压为250V,绝缘阻抗:20M欧,测试良品与不良品进行区分塑胶成型车间:

相关文件:标准成型条件表、成型品检查记录表、样板、作业指导书

工位 :内支架成型,头架成形、后盖L/R成型,后盖成型

工序要点及注意事项

电线外观检查

电线外观检查工序主要检查项目:

尾线结、电线外观、外模、插头、尾线芯线 电线外观检查工序主要不良项目:

A 尾线:缺料、缩水、发白、损伤

B 电线:破损、脏污、伤痕

C 外模:缺少料、缩水、杂色、破损

D 插头:针高、附异物、介子位压伤、冲度等不良

E 尾线:芯线有露浸锡或其它浸锡不良

F 检查尾线不可完全撕开

G 检查内外模装配间隙不可过大

注:成型好的尾线结长度:485+10MM

DCR测试工序:

设 备:DCR机、测试治具

设定值:上限8.5欧,下限3欧

过头剥线程序

设 备:气动剥线机,直尺

作业方法: 将气动剥线机调至正确的剥线尺度,然后装裁好的电线进行剥线动作。

注意事项:A 刀口要完整,不可剥斜,不可将芯线剥断

B 剥线尺度要准,不可超过公差

C 每日点检记录,点检内容及效果

卷头线工序

设 备:卷线机

工 序:将铜色芯线用手分到一边,用扭线机扭转

注意事项:不可少圈、圈断或松散现象

尾线剥线工序

设备:热熔剥线机、直尺;尾剥线标准:22-24MM

注意事项:不可有剥断线,剥散、绝缘层剥破,线末不平等不良

2F喷涂车间印刷车间

喷涂车间,印刷车间

喷油工序:A 投入检查、B 排板、C 喷涂 、D 外观检查、E包装

移印工序:A 投入检查、B丝印、C外观检查、D包装

3F喇叭组立车间耳机成品

喇叭组立车间工序:音圈成品与磁路成品粘合、注胶、分线、焊接引线、 拔音圈残线、

DCR测试、 涂布保护胶(制品号:SC12NEXP,番号:2D01) 装前盖、

喇叭体与机板粘接(6060胶:甲笨 4:1)后5分钟、喇叭体与调音纸

粘接、贴不织布、PCB加锡、清洁磁路、约克粘PCB、组装磁路、相位

极性测试、 F特性测试

喇叭工序耳机内喇叭工序:音圈与振动片粘接、装振动片、装音圈、退模、 固定引线、 理音圈引线、音圈成品外观检查、磁路注胶、音圈成品与磁路

装配(喇叭内磁路充磁)、 喇叭装入焊接治具注胶、分线、

焊接作业焊接引线、焊后检查、电阻检查、注保护胶、 前盖

投入检查、前盖与喇叭粘接、听音、对卡位,约克缺口处点胶耳机成品QC工程图:电线穿后盖L打结、电线穿后盖R打结焊接喇叭L、焊接喇叭R、

相位检查,后盖装配海棉、前后盖装配、装配后检查、DCR检查、

F特性检查、外观检查、 听音检查、清洁插头、装胶袋

其中焊接注意要点:1芯线附杂物以及铜箔上粘有胶易产生孔状

2芯线焊接时一定要平贴PCB

3焊接温度过高或烙铁头没有清洁焊接时焊点易失去光泽

4烙铁头没有清洁及氧化易产生锡尖

5温度过低或清洁烙铁头时海棉水分太多易冷焊

6焊接时间过长及烙铁温度过高易导至PCB铜箔脱落

7锡使用过量及烙铁头没有清洁易形成锡珠

8铜箔氧化及锡用量偏少易造成少锡

9焊接时芯线必须平贴PCB

10焊接次数过多易导致芯线断形裂

焊接时间:1-2S 每5-10PCS时须清洁烙铁头、清洁后3-5S在使用 耳机成品工程图

装配支架弹片、滑动支架与固定支架内装配、头架固定支架内与固定扣上下盖装配并固定、 上下架与滑动支架装配并固定-头架固定支架内与固定扣上下盖装配并固定-下支架与后盖 RL装配-喇叭与前后盖装配-前盖贴耳套-外观检查《前盖不良后盖不良支架不良装配不 良》-听音检查、喇叭前后盖装配、喇叭听音检查贴标签、前盖注胶(6060胶水甲笨)、

电线穿胶粒并打接、焊接喇叭、DCR测试

包装工序:1内座打润滑油2合纸吸塑投入检查。