吊车吊装计算

吊装计算

汽车吊吊装计算起重机的选择主要是根据厂房跨度、构件重量、吊装高度、现场条件及现有设备等确定一、机具选择1、作业吊车考虑作业场地限制,加上部分单体如2000区高度较高,故拟选用50T汽车吊,25T配合的吊装施工。

其中大部分单体周围有临时道路,经处理后能满足汽车吊施工要求。

由于5座厂房环境差别不大,吊装方法基本一致,综合考虑采用同一作业方式。

2、2000区作业吊车的选择采用斜吊法吊装,最长最重的柱子约重5t,长11m柱为验算对象,11米柱若能满足受力要求,那么其他梁也能满足吊装要求。

(1)本2000区项目吊机作业。

(Q主+ Q副)K≥Q1+Q2取最重柱自重5吨,即Q1=5吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。

即:Q主+ Q副≥5.6吨。

(2)起重高度计算H≥H1+H2+H3+H4式中H——起重机的起重高度(m),停机面至吊钩的距离;H1——安装支座表面高度(m),停机面至安装支座表面的距离;H2——安装间隙,视具体情况而定,一般取0.2~0.3m;H3——绑扎点至构件起吊后底面的距离(m);H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=2米,H2=0.2米,H3=11米,H4取3米。

选用起重机的起重高度H≥16.2米,起重高度取17m。

(3)起重臂长度计算:l≥(H+h0-h)/sinα式中l——起重臂长度(m);H——起重高度(m);h0——起重臂顶至吊钩底面的距离(m);h——起重臂底铰至停机面距离(m),本工程取1m;α——起重臂仰角,一般取70°~77°,本工程取70°。

l≥(17-1)/sin(70°)=15米。

(4)吊车工作半径取15m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用1台重型汽车起重机QY50K汽车吊满足施工要求。

3、地基承载力验算汽车吊工作时最不利的情况是3点着地,也就是3个支腿支持着整台吊车的重量(包括自重和荷重),即:式中:G—汽车吊自重,取50t吊车验算,为40.4tQ—汽车吊最大荷重(额定荷重),为36.5t。

吊车吊装计算

吊车吊装计算公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ 设备高度: 设备总重量:(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ =式中:P Q — 设备吊装自重 P Q =P F — 设备吊装吊索及平衡梁的附加重量,取P F = ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260)回转半径:16m 臂杆长度:53m 起吊能力:67t附:上塔(上段)吊车臂杆长度履带跨距: m 臂杆形式:主臂形式吊装采用特制平衡梁钩头选用160t/100t吊钩,钩头重量为吨吊车站位:冷箱的西面③臂杆倾角计算:α=arc cos(S-F)/L = arc cos()/53 =°式中:S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=L —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=°-°-5/2=式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=E —臂杆底铰至地面的高度,E=2mD —设备直径:D=,取D=5 m以上计算说明所选的吊车性能能满足吊装需求⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=67=%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力计算F=(9-1)×=②溜尾吊车的选择辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ设备高度:设备重:安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=+=式中:PQ —设备吊装自重 PQ=PF —设备吊装吊索及平衡梁的附加重量,取PF=②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t履带跨距: m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=°=γ =β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin27)-5°= °式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=-[74-(59*Sin85°+2)]-4/2 =式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

吊车吊装计算公式

吊车吊装计算公式

吊车吊装是一项重要的工程作业,它在建筑、工业以及其他领域中起着至关重要的作用。

吊车吊装的计算公式是实现安全高效吊装的基础,能够帮助工程师们准确评估和规划吊装过程。

吊车吊装计算公式的核心是通过考虑物体重量、吊车的额定载荷以及吊装距离等因素来确定合适的吊装方法和吊装设备。

下面将介绍一些常见的吊车吊装计算公式。

我们需要计算物体的重量。

物体的重量可以通过测量质量来获得,然后乘以重力加速度即可得到。

这个重量值是吊车吊装计算的基础。

我们需要确定吊车的额定载荷。

吊车的额定载荷是指吊车能够承载的最大重量。

在吊装计算中,我们需要确保吊车的额定载荷大于或等于物体的重量,以确保吊装过程的安全性。

然后,我们需要考虑吊装距离。

吊装距离是指物体离吊车的水平距离。

吊装距离越大,对吊车和吊装设备的要求就越高。

在吊装计算中,我们需要根据吊装距离来选择合适的吊车和吊装设备,以确保吊装过程的稳定性和安全性。

我们需要考虑吊装角度。

吊装角度是指吊车与水平线之间的夹角。

吊装角度越小,对吊车和吊装设备的要求就越高。

在吊装计算中,我们需要选择合适的吊装角度,以确保吊装过程的稳定性和安全性。

吊车吊装计算公式是实现吊装过程安全高效的基础。

通过合理运用这些公式,工程师们能够准确评估和规划吊装过程,确保吊装作业的顺利进行。

在吊车吊装工作中,安全始终是首要考虑的因素,因此在使用吊车吊装计算公式时,务必保证计算准确无误,以确保工作人员的安全和设备的完好。

吊车吊装计算公式的应用,将为工程领域的发展和进步提供强有力的支持。

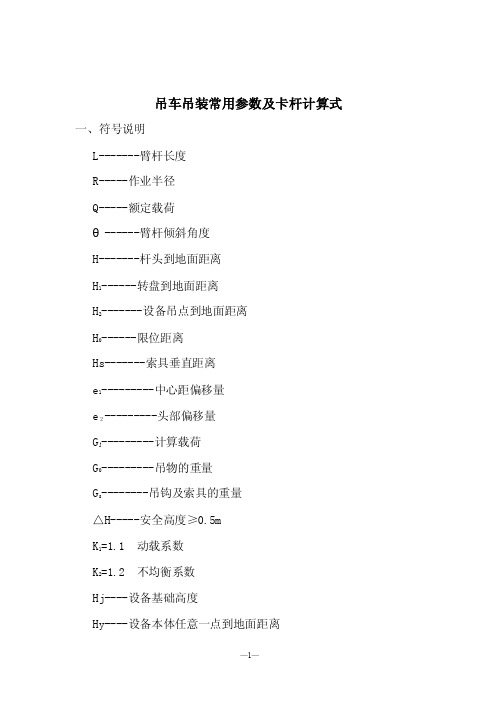

吊车吊装常用参数及卡杆计算式

吊车吊装常用参数及卡杆计算式一、符号说明L-------臂杆长度R-----作业半径Q-----额定载荷θ------臂杆倾斜角度H-------杆头到地面距离H1------转盘到地面距离H2-------设备吊点到地面距离H0------限位距离Hs-------索具垂直距离e1---------中心距偏移量e2---------头部偏移量G j---------计算载荷G0---------吊物的重量G s--------吊钩及索具的重量△H-----安全高度≥0.5mK1=1.1 动载系数K2=1.2 不均衡系数Hj----设备基础高度Hy----设备本体任意一点到地面距离Hz----设备自身高度 B-----杆宽Cmax-----设备外缘到设备中心最大距离∆------设备外缘到臂杆的垂直距离≥400mm二、计算公式1、单吊车作业 G j =K 1×(G 0+G s ) 查表条件G j ≤Q 2、双吊车G j =K 1×K 2×(G 0+G s ) 单吊车对应G j /2≤Q 3、关系式H -H 0- Hs-Hj-Hz=△H H=H 1+Lcos θ 汽车吊 :R= Lsin θ+e 2cos θ-e 1 Sin 2θ+cos 2θ=1(L 2+e 22)Sin 2θ-2(R+ e 1)Lsin θ+(R+ e 1)2- e 22=0 ()()()()()222222112122222R + e L 2R +e 4s in =2L L e R e eL eθ⎡⎤±-++-⎡⎤⎣⎦⎢⎥⎣⎦+()1m a x c o s 2yBL H Htg C C tg θθθ⎡⎤∆=+---⎣⎦履带吊:R= Lsin θ+e 2cos θ+e 1 Sin 2θ+cos 2θ=1由以上两式可以得:(L 2+e 22)Sin 2θ-2(R- e 1)Lsin θ+(R- e 1)2- e 22=0()()()()()222222112122222R - e L 2R -e 4s in =2L L e R e eL eθ⎡⎤±-++-⎡⎤⎣⎦⎢⎥⎣⎦+()1m a x c o s 2yBL H Htg C C tg θθθ⎡⎤∆=+---⎣⎦△H yRθBC m a xH 0H 2HH 1履带吊简图H y △BθRC m a xH 0eH 22H 11eH汽车吊简图。

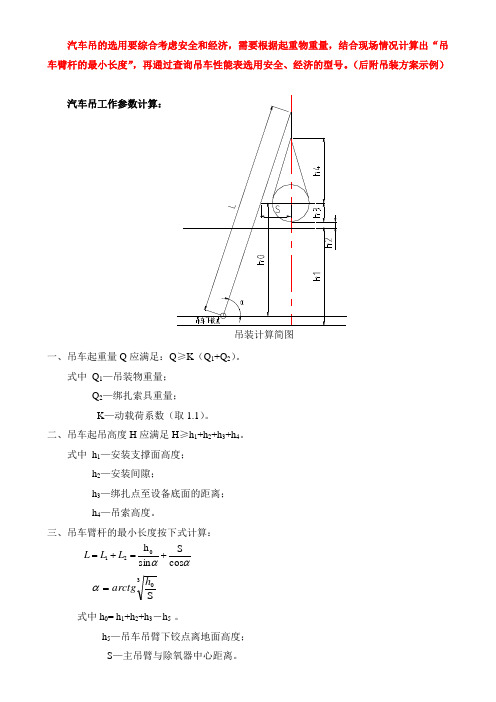

设备起重吊装方案(汽车吊选用计算)

汽车吊的选用要综合考虑安全和经济,需要根据起重物重量,结合现场情况计算出“吊车臂杆的最小长度”,再通过查询吊车性能表选用安全、经济的型号。

(后附吊装方案示例)汽车吊工作参数计算:一、吊车起重量Q 应满足:Q ≥K (Q 1+Q 2)。

式中 Q 1—吊装物重量; Q 2—绑扎索具重量; K —动载荷系数(取1.1)。

二、吊车起吊高度H 应满足H ≥h 1+h 2+h 3+h 4。

式中 h 1—安装支撑面高度;h 2—安装间隙;h 3—绑扎点至设备底面的距离; h 4—吊索高度。

三、吊车臂杆的最小长度按下式计算:ααcos Ssin h 021+=+=L L L 3Sh arctg=α 式中h 0= h 1+h 2+h 3-h 5 。

h 5—吊车吊臂下铰点离地面高度; S —主吊臂与除氧器中心距离。

四、吊车在最小臂长时起重半径R=Lcosα-F式中:F—吊车吊臂下铰点至吊车回转中心距离。

施工方案编制示例1 编制依据1.1《施工组织设计》;1.2设备厂家随机图纸及有关技术文件;1.3设计图纸;1.4《工程建设安装工程起重施工规范》;1.5《一般用途钢丝绳》;1.6《煤矿安装工程质量检验评定标准》;1.7《机械设备安装工程施工及验收通用规范》。

2工程概况原煤准备车间设备安装工程,主要内容包括:刮板输送机5台,粗破碎机3台,二次破碎机3台,除铁器1台,带式输送机1条,原煤分级筛3台。

主要设备一览表表13施工准备3.1主要材料设备准备3.1.1设备已开箱清点,零部件齐全完整,设备外表面无凹坑、划痕及机械损伤。

经查阅,厂家质量证明资料齐全。

3.1.2施工前对吊装用机具、索具及其他工器具进行检查,确保其性能良好,满足吊装要求。

测量器具已经过校验并在有效期内。

3.1.3破碎机滑道制作安装就位,并接长延伸至厂房外1米。

内齿轮固定牢固,滑车穿绳完成。

3.1.4设备吊装前用手拉葫芦调平完成,设备上绑扎两根溜绳。

3.1.5基础垫铁加工完成3.2技术准备3.2.1有关设备的设计院图纸及制造厂图纸齐全完整,图纸已经过会审,避免土建图纸与安装图纸在设计上矛盾。

吊车吊装方案计算

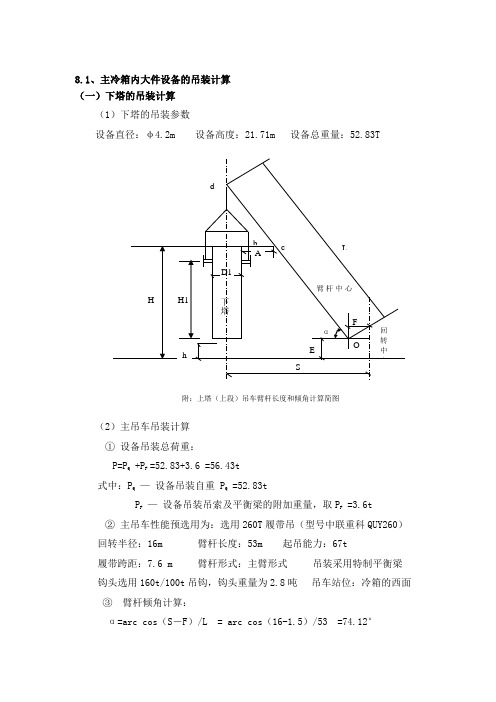

8.1、主冷箱内大件设备的吊装计算(一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°HAD1hb c F OEα回 转 中 心臂杆中心LdS附:上塔(上段)吊车臂杆长度和倾角计算简图H1下塔式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44tQ26M1.0m 1m9mQG21.71mF 附:下塔溜尾吊车受力计算简图辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

吊车吊装方案计算

、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ 设备高度: 设备总重量:(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ =式中:P Q — 设备吊装自重 P Q =P F — 设备吊装吊索及平衡梁的附加重量,取P F =② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距: m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:附:上塔(上段)吊车臂杆长度和倾角计算简图α=arc cos(S-F)/L = arc cos()/53 =°式中:S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=L —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=°-°-5/2=式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=E —臂杆底铰至地面的高度,E=2mD —设备直径:D=,取D=5 m以上计算说明所选的吊车性能能满足吊装需求⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=67=%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力计算F=(9-1)×②溜尾吊车的选择辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ设备高度:设备重:安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=+=式中:PQ —设备吊装自重 PQ=PF —设备吊装吊索及平衡梁的附加重量,取PF=②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t 履带跨距: m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=°=γ =β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin27)-5°= °式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=-[74-(59*Sin85°+2)]-4/2 =式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

吊车吊装方案计算

吊车吊装方案计算假设需要将一块重达100吨的大型机械设备从地面吊装到10米高的建筑物顶层,下面是一个可能的吊装方案计算和规划:1.吊车选择:根据设备重量和吊装高度,需要选择一台足够强大的吊车。

假设选择了一台额定起重能力为120吨的履带吊车。

2.吊索选择:吊装过程中需要使用吊索将设备与吊车连接。

吊索的选择主要考虑到它的抗拉强度和安全系数。

根据设备重量和安全系数要求,选择了一条抗拉强度能达到200吨的高强度吊索。

3.吊装点确定:为了保证设备的平衡和稳定,需要确定设备吊装点的位置。

在这个例子中,假设设备的重心位于设备中央位置,因此吊索应该在设备中央位置的两侧吊装点处连接。

4.吊装力和吊车距离计算:为了保证吊装的安全,需要计算吊车在吊装过程中所需的最大吊装力,并根据设备重量和吊装高度计算吊车距离。

-计算设备的重力:设备重量为100吨,重力为100吨×9.8m/s²=980kN。

-计算吊装力:根据设备重力和斜拉角(假设为θ),可以计算出吊索在吊装过程中所需要的最大吊装力。

假设斜拉角为30°,则吊索的最大吊装力为980 kN÷cos 30° = 1130 kN。

-计算吊车距离:根据吊索与吊车之间的夹角(假设为α)和吊索长度(假设为l),可以计算出吊车距离。

假设夹角为60°,吊索长度为15米,则吊车距离为l×sin α = 15米×sin 60° = 13.0米。

5.吊装方案设计:根据吊车的起重能力、吊索的抗拉强度、吊装点的位置和设备的重量,设计出具体的吊装方案。

这包括吊索的固定和连接、吊车的位置和操作方式等。

以上是一个关于吊车吊装方案计算的简单例子。

在实际工程中,吊装方案的计算和规划可能会更加复杂,需要考虑更多的因素,例如地面条件、作业空间限制、起重设备的稳定性等。

因此,在进行吊装方案计算时,需要充分考虑实际情况,并确保安全、高效完成吊装任务。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4。

2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重:P=P Q +P F =52.83+3。

6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3。

6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos(S -F)/L = arc cos (16—1。

5)/53 =74。

12°附:上塔(上段)吊车臂杆长度和倾角计算简图式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L - 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36。

5-2) ctg74。

12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36。

5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56。

43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44t辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ3.6m 设备高度:11.02m 设备重:17.35T 安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=17。

35+3.6=20。

95t式中:PQ —设备吊装自重 PQ=17.35tPF —设备吊装吊索及平衡梁的附加重量,取PF=3.6t②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t 履带跨距:7。

6 m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为2。

8吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16—F—59coc85°=16—1.5—59coc85°=9。

34mγ =β—(90°—α)=arcSin(C/27)—(90°—85°)= arcSin(9。

34/27)—5°= 15.24°式中:γ- 副臂杆倾角,为副臂中心线与主臂中心线夹角S - 吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=1。

5m主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H—(59*Sinα+E)]tanβ-D/2=9.34-[74-(59*Sin85°+2)]tan20。

24-4/2 =2.46m式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=3。

6m, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=20.95/55=38。

1%经过校核,选用的主吊车能够满足吊装要求.(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择辅助吊车选用为:50t 汽车吊(QY-50) 臂杆长度:10。

6m ; 回转半径:7m ; 起吊能力:21.7t;吊装安全校核:因为7.57t<21.7t ,所以50t 汽车吊能够满足吊装要求。

(三)、分子筛吸附器的吊装分子筛吸附器是卧式设备中典型设备,仅对最重的卧式设备分子筛进行校核。

(1)设备的吊装参数设备重量:51。

8t 设备安装标高:约0。

6m 设备形式:卧式 直径:φ3.964m 长度:19.1m 吊装方式:采用特制平衡梁 (2)吊车吊装选择 ①设备吊装总荷重:P=P Q +P F =51.8+3。

6=55.4t式中:P Q — 设备吊装自重 P Q =51。

8tP F - 设备吊装吊索及平衡梁的附加重量,取P F =3。

6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:18m 臂杆长度:53m 起吊能力:58。

3t 履带跨距:7.6 m 臂杆形式:主臂形式 钩头选用160t/100t 吊钩,钩头重量为2。

8吨 吊车站位:设备基础西面(6.5-4.6)×17.3511.1-4.6-1=6 t③臂杆倾角计算:α=arc cos(S-F)/L= arc cos(18—1。

5)/53=71。

86°式中:S —吊车回转半径:选S=18mF - 臂杆底铰至回转中心的距离,F=1.5mL - 吊车臂杆长度,选L=53m④净空距离A的计算:A=L cosα-(H-E)/ tanα-D/2=53cos71.86°-(4 -2) /tan71.86°-4/2=13。

84m式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=4m E —臂杆底铰至地面的高度,E=2mD - 设备直径为3。

964m ,取D=4.0m以上计算说明所选的吊车性能能满足吊装需求。

⑤吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=55。

4/58.3=95.03%,能满足吊装要求。

(四)、空气冷却塔的吊装计算(1)空气冷却塔的吊装参数设备直径:φ4。

3m 设备高度:26.9m 设备总重量:68.16T 安装标高:0.2m(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =68.16+3.6=71.76t式中:P Q — 设备吊装自重 P Q =68.16tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3。

6t ② 主吊车性能预选用:附:空冷塔臂杆长度和倾角计算简图主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:14m 臂杆长度:53m 起吊能力:79。

2t履带跨距:7。

6 m 臂杆形式:主臂形式吊装方式:采用特制平衡梁钩头选用160t/100t吊钩,钩头重量为2.8吨吊车站位:设备基础西北面③臂杆倾角计算:α=arc cos(S-F)L= arc cos(14—1.5)/53=76.35°式中:S —吊车回转半径:选S=14mF - 臂杆底铰至回转中心的距离,F=1。

5mL —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=53cos76。

35°-(28—2) ctg76。

35°-5/2 =3。

59m式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=28mE - 臂杆底铰至地面的高度,E=2mD —设备直径D=4。

3m,取D=5m以上计算说明所选的吊车性能能满足吊装需求。

⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=71.76/79。

2=90.6%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择辅助吊车选用为:75T 汽车吊 臂杆长度:12m ; 回转半径:7m; 起吊能力:36t;吊装安全校核:因为30.42〈36t ,所以100T 吊车能够满足吊装要求. 8。

2钢丝绳选用及校核大件设备中空气冷却塔最重,以空气冷却塔进行校核计算如下:8.2.1、钢丝绳选用:主吊钢丝绳选用规格为φ47。

5 6×37+IWRC,绳扣长为24m/2根,吊装时采用一弯两股进行;副吊溜尾选用钢丝绳φ47.5 6×37+IWRC ,绳扣长为50m 。

吊装时采用双出头都挂在钩头上。

8。

2。

2、钢丝绳校核主吊钢丝绳φ47.5 6×37+IWRC ,绳扣长为24m/根, 吊装时采用一弯两股进行,共计2根 主吊钢丝绳实际受力: F=(68。

16+2)*1.1=77。

2T注:2为吊装钢丝绳和平衡梁的重量,取2t ; 1。

1为吊车吊装时不平衡系数;主吊钢丝绳吊装时共计4股受力,每边两根钢丝绳,单根实际受力: F 1=77.2/(4*Sin600)=22。

29T钢丝绳φ47.5 6×37+IWRC 在1700 Mpa 时的破断拉力为1430000N=143t 安全系数K ′=P 破/ F 1=143/22。

29=6.42>K=6 安全 副吊溜尾钢丝绳受力副吊溜尾选用钢丝绳φ47。

5 6×37+IWRC ,绳扣长为50m,采用一弯两股使用(13-2.2)×68.1626.9-2.2-0.5=30.42tF 2= (31。

1+1)*1。

1=35.31t注:1为吊装钢丝绳的重量,取1t ; 1.1为吊车吊装时不平衡系数; 钢丝绳吊装时共计2股受力,副吊溜尾钢丝绳单根受力 F 2= 35。

31/(2*Sin600)=20。

38t钢丝绳φ47。

5 6×37+IWRC 在1700 Mpa 时的破断拉力为1430000N=143t 安全系数K ′=P 破/ F 2=143/20。

38=7。

01>K=6 安全 8.3平衡梁的选用及校核大件设备中空气冷却塔最重,以空气冷却塔进行校核计算如下:吊装平衡梁简图 1、支撑梁受力计算、选用与校核1。

1支撑梁受压(单侧绳扣产生的水平力)计算 空气冷却塔支撑梁单侧绳扣产生的水平力 S 1= 2F 1* cos60°=2*22。

29* cos60°=22.29t注: 600为钢丝绳与平衡梁的夹角;F1为单根钢丝绳受力; 2支撑梁的选用与校核 2.1空气冷却塔支撑梁强度A 向旋转a 、b 、c 的尺寸按照需求确定实用标准文案2.1。

1支撑梁受压N=S1=22.29t (根据上述公式得)2。

1。

2支撑梁长细比上塔直径为4.3m,选用φ159×6mm的钢管,长度L=4。