进厂石灰石验收标准

水泥行业原材料质量验收管理办法

石膏:水份、结晶水、化学分析、不溶物

石灰石:水份、粒度、化学分析

粉煤灰:细度、f-CaO、烧失量、水份检测。 5.3.2样品检测方法 GB/T21372—2008 硅酸盐水泥熟料 GB/T17671—1999 水泥胶砂强度检验方法(ISO法) GB/T1345—2005 水泥细度检验方法 GB5762—2000 建材用石灰石化学分析方法 GB/T176—2008 水泥化学分析方法 GB/T5484—2000 石膏 GB/T1596-2005 用于水泥和混凝土中的粉煤灰

原材料质量验收办法

5 质量检测 按照取样代表性、制样规范性、检测可靠性的原则做好原材料的质量检测。 5.1进厂原材料的取样 对进厂原材料验收取样方法,分块状(适用于粒状)和粉状物料两种,分别按汽车、

火车不同要求规范操作。外购原材料进厂后,司磅员通知质控处,质控处接到通知 后,10分钟内安排取样人员及时到达现场取样,没有质控处通知任何原材料一律不 得进堆棚、储库。在卸货过程中,堆场人员发现明显的质量异常及时通知质控处重 0新取样。 5.1.1采样单元和采样量 以实际批量来划分, 一批为一个采样单元。 取样量,确保在每个取样点所取样品量相当。块状或粒状物料,少于1000 吨批次不少于6公斤样品,大于1000吨批次不少于7公斤样品。 5.1.2采样方法 5.1.2.1块状或粒状物料的取样 在汽车或火车采样时,在车厢的对角线上靠近车厢一米处和对角线中心各取一点。 5.1.2.2粉状物料的取样 粉状物料的取样,用符合要求的取样器,在汽车上,从罐口物料的0.2m深处取样品, 样品总量不少于2公斤。 5.1.2.3在堆场上取样, 在物料堆场周围,从地面每隔0.5米左右用铁铲划一条横线,再每隔1-2米从上到下 划一条竖线,间隔选取横竖线的交点处作取样点(不少于20个取样点),取样时用 铁铲刨去取样处表层0.3-0.5米物料,然后挖取一定量的样品,取样量符合要求规定

石灰石购销合同

石灰石购销合同石灰石购销合同1一、供方:(以下简称甲方)需方:(以下简称乙方)二、需方料场交货,由供方运输,送到价112元/吨,其中运费每吨45元(含税),矿石款为67元/吨(含税),自本合同签订后按需方通知开始送货。

三、结算方式及期限每1000吨结算一次,即供方供应达到1000吨后,供方将运费发票及矿石发票(17%的增值税专用发票)开具给需方之日起一周内付清,过期未支付的,每延期一日按5%支付违约金。

四、产品标准,CaO≥51%,Si02≤1%,AL2O3≤1%,MgO≤1%,Fe2O3≤1%,研磨指数≤10KWh/t。

五、合同期限及相关规定1、合同同期限为一年,即自10月25日至10月25日,合同期限内,本合同所约定的各项条款供、需方不得随意发生改变。

2、本合同期限内,供应必须保证需方石灰石的需求供应,不得延误;同时本合同期限内,需方不得再与第3方签订石灰石的订购合同。

3、供方提供产品质量检验报告,供方供货车辆必须服从脱硫项目部的调度管理。

六、违约责任供、需方任何一方违反上述约定,则违约方向守约方支付违约金叁拾万元。

七、争议解决凡因执行本合同或与本合同有关的任何争议,应由供需双方通过协商友好解决,如无发达成一致,可提交乌鲁木齐沙依巴克区法院诉讼解决。

本合同自双方签字盖章后生效,一式两份,供需双方各执一份。

甲方(公章):_________乙方(公章):_________法定代表人(签字):_________法定代表人(签字):__________________年____月____日_________年____月____日石灰石购销合同2购货单位:经理部(以下简称甲方)供货单位:(以下简称乙方)由甲方承建施工的内蒙古准兴重载高速公路A9标段,需要砂石料,决定部分由乙方负责供应,根据《中华人民共和国合同法》的有关规定及互惠互利的原则,为明确双方在购销过程中的权利、义务和经济责任,经双方协商,同意达成以下协议。

石灰石质量管理制度

石灰石质量管理制度1.0 目的:为加强石灰石质量验收和过程使用管理,确保石灰石质量满足生产控制要求,防止出现石灰石质量和管理漏洞,结合公司实际,特制定本制度。

2.0 范围:本制度适用于公司石灰石从进购到使用的全过程控制和管理。

3.0 职责:3.1 品质管理部结合当地石灰石资源情况,根据生产过程质量控制要求,负责制定石灰石质量验收指标和过程质量管控要求,并严格监督检查落实情况,负责石灰石按质搭配使用方案的确定和监督实施,负责石灰石均化效果的评价;负责本管理制度执行过程中的监督检查工作,对违反本制度的现象有权按公司规定进行处理。

3.2 生产技术部负责石灰石的进购、使用、生产组织管理及与质量有关的协调工作;3.3 化验室负责石灰石的质量检验和质量验收工作。

其中,化验室矿山材料员负责进厂石灰石质量验收检验;控制组负责生料入磨石灰石的质量验证检验,并负责制成车间废石质量验收检验;化学分析组负责按频次要求做好进厂石灰石、入磨石灰石、水泥制成用石灰石的化学全分析。

3.3 财务部磅房负责进厂石灰石的计量、结算管理和报表上报工作;严格按质量否决单的要求进行吨位否决。

3.4 综合管理部保卫科负责矿山石灰石车辆秩序抽查和突发事件的管理工作;3.5 原料、制成车间负责按合同要求做好来料的表观质量验收、卸车堆放和搭配使用工作;3.6 设备管理部做好石灰石破碎系统、预均化设施维护和保养,确保工艺设施满足质量控制要求。

3.7 石灰石专职管理员具体负责石灰石的供方货源处、石灰石验收过程、现场堆放搭配、石灰石均化全过程的质量管理和质量调度,确保石灰石质量连续受控,对最终的入磨石灰石质量和均匀性负责。

4.0管理要求:4.1石灰石进厂前准备工作:4.1.1 由品质部制定石灰石验收指标和管理要求,指标的确定既要保证质量,又要满足生产用量;管理要求应有可操作性。

4.1.2生产技术部应根据验收指标的要求,认真选择和评价合格供方,年初开机前完成与供方签订本年度供货合同。

材料验收标准

(四)砂、石料(1)资料验收生产单位应保证出场产品符合质量要求,产品应有质量保证书,其内容包括生产厂名及产地、质量保证书的编号、签发日期、签发人员、技术指标的检验结果。

如为海砂,还应注明氯盐含量。

(2)质量验收砂、石应按批进行质量检验,其检验批按以下确定:1)对集中生产的,以400m3 或600t 为一批;对分散生产的,以200m3 或300t 为一批;不足者以一批记。

2)对产地、质量比较稳定,进料量又大时,以1000t 检验一次。

3)检验项目:①石。

每验收批至少应进行颗粒级配、含泥量、泥块含量、针片状颗粒含量检验。

对重要工程或特别工程应根据工程要求,可增加检测项目。

对其他指标有怀疑时,也应检验,石颗粒级配应理想,粒形以近似方块为好,针片状颗粒不得超过25%,在大于C30 混凝土中,不得超过15%。

注意鉴别有无风化石、石灰石混入。

含泥量一般混凝土不得超过2%,大禹C30 的混凝土,不超过1%。

砂石含泥量的外观检查,如黄砂颜色灰黑,手感发黏,抓一把能黏成团,手放开后,砂团散开,发现有念连小块,用手指捻开小块,指上留有明显泥污的,表示含泥量过高。

石子的含沙量,用手我石子摩擦后无尘土黏于手上,表示合格。

②砂。

每验收批至少应进行颗粒级配、含泥量、泥块含量检验。

砂颗粒坚硬洁净,黏土、泥灰、粉末等不超过3%—5%。

如海砂,还应检验氯离子含量。

对重要工程或特别工程应根据工程要求,可增加检测项目。

对其他指标有怀疑时,也应检验。

4)不合格品的处理:建筑用卵石、碎石的检验结果不符合GB/T14685—2001 规定指标,砂的检验结果不符合GB/T14684-2001规定指标时,可根据混凝土工程的质量要求,结合具体情况,提出相应的措施,经试验证明能确保工程质量时,方可使用该石或砂拌制混凝土。

(3)砂、石料的数量验收砂石的数量验收按运输工具不同、条件不同而采取不同方法。

量方验收。

进料后把材料做成梯形堆放在平整的地上,即做方。

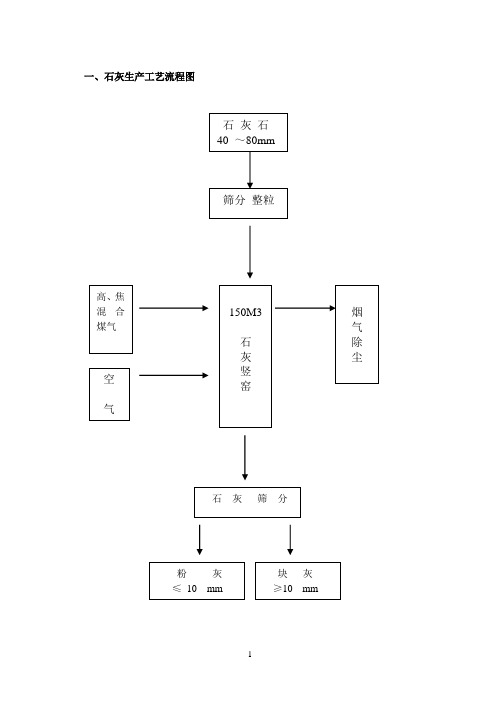

石灰生产工艺操作规程

一、石灰生产工艺流程图二、主要参数1 窑体主要参数1)有效高度 21。

7 m 。

2)有效容积 150 m3 。

3)窑衬外径 4.6 m 。

4)窑衬内径 3 m .5)高径比 7.58 。

6)焙烧带高度 5 m 。

7)烧嘴:低压套筒式.8)烧嘴数量:2排共28只。

9)上下排烧嘴距离:2.5M。

10)上下排烧嘴布置:平面对称、上下错排.2、煤气与助燃空气参数1)煤气热值:850~950KCaL/NM32)空气过剩系数:1。

05~1。

15三、技术要求1 石灰石(执行YB/T5279—1999 二级石灰石标准)1)粒度规格:40~80 mm。

2)成分: CaO 〉 52 % MgO < 3 %SiO 〈2。

2 % S < 0.10 % P 〈 0。

02 %3)石灰石应具备良好的热稳定性,加热过程无爆裂.4)石灰石中不得混入杂质。

2 燃料1)高、焦混合煤气2)高炉煤气热值:≥ 740 KCaL/M33)焦炉煤气热值:≥ 4000 KCaL/M34)焦炉煤气比例: 3~5 %3 石灰主要指标(执行厂内控标准 JGN52-1999 )CaO > 88 % MgO < 5 % SiO 〈3% S < 0。

07 % 灼减:6%活性度:300ML4 烘窑1)新窑衬烘窑烘炉时间不小于168小时原则:驱除水分、烧结好炉衬。

2)新窑烘窑要求升温速度:每小时不大于10~15℃。

保温:150℃、350℃、600℃进行保温,保温时间20~24小时.烘炉终结温度:850~900℃.烘窑前加入1米厚的石料保护炉底。

石灰窑烘炉曲线图(后附)5 操作控制要求A、焙烧温度控制:1)焙烧带温度:1050~1150℃。

2)预热带温度:400~900℃.3)冷却带温度:900~200℃.4)窑顶烟气出口温度:≤ 600℃。

5)出窑石灰温度:≤ 200℃。

B、风气配比1)煤气量:8500~10000 Nm3/h2)空气量:6800~8000 Nm3/h3)空气过剩系数:1。

级配碎石验收标准(一)

级配碎石验收标准(一)级配碎石验收标准背景介绍近年来,随着城市建设的不断发展,砂石等建材需求量逐年攀升,碎石是其中重要的建筑材料之一。

为了保证工程品质及安全性,级配碎石验收标准应运而生。

级配碎石的定义级配碎石,是指利用大理石、花岗岩、石灰石等天然矿石通过机器加工而成的形状不规则的石头。

根据不同的大小分类,可分为粗砂,普通砂,细沙等。

验收标准级配碎石的验收标准主要包括以下几个方面:外观要求•碎石不能有明显的压痕、磕碰等缺陷。

•碎石表面应干净,无泥坑、尘埃等污渍。

•碎石颜色要均匀,不能出现颜色差异过大的情况。

尺寸要求•每一种规格的石头应该按照规定的比例进行混合,确保填充物的均匀性和合理性。

•每个规格的石头应该根据规定的尺寸进行筛选,确保符合规定标准。

物理性质要求•碎石应符合规定的压缩强度和冻融循环性能等物理指标。

验收方法•对于每一批级配碎石,应进行不少于20%的抽样检验。

•对碎石的外观、尺寸、物理性质等方面进行检查和测试。

•根据测试结果,进行验收合格或不合格的判定。

结语级配碎石作为建筑材料的重要组成部分,检测验收的标准必须要严格。

只有这样,才能确保建筑工程的安全性和品质,同时提高建筑行业的规范化水平。

如何提高级配碎石的品质为了提高级配碎石的品质,以下措施可供参考:选材上要有标准选材应选择源自规范矿区的原材料,并进行详细的检验。

这些检验应当包括对石材尺寸、形状、硬度、卵石发现、颜色和石材质量的所有其他因素的测试,确保符合相关国家规定的标准。

加工工艺要合理制砂过程应符合统一制砂工艺和制砂技术规范,通过科学合理的加工工艺,制作出高质量的级配碎石。

管理要及时、严格、细致生产、加工企业应建立完善的质量管理体系和相应的内部试验室,并有效地监控和管理各单元的生产过程,确保产品质量。

有效利用资源在矿山开采、加工和运输中,要实现资源的高效利用和循环利用,减少浪费和污染,实现可持续发展。

结语级配碎石的检验标准直接关系到建筑工程的质量和安全性。

烧结生产问答

1、烧结原料主要有哪些?烧结原料多种多样,主要为含铁原料、燃料及熔剂。

含铁原料主要有铁矿石(精矿粉和天然富矿粉)、高炉炉尘、氧化转炉炉尘和钢渣、轧钢皮、硫酸渣等。

烧结燃料主要是碎焦粉和无烟煤粉。

熔剂按其化学性质可分为中性、酸性和碱性三类,由于我国铁矿石的脉石多数是酸性氧化物,所以普遍使用碱性熔剂,常用的有石灰石、白云石、消石灰及生石灰等。

2、何谓铁矿石的品位?将铁矿石中铁元素的含量称为品位。

3、何为铁矿石的理论含铁量?将铁矿石中含铁矿物的含铁量称为铁矿石的理论含铁量。

4、贫矿和富矿如何区分?矿石品位低于其理论含铁量70%为贫矿,高于70%为富矿。

5、为您分析自然界中的含铁矿物按化学组成、结晶构造的不同可分为哪几类?自然中含铁矿物很多,目前已经知道的有300多种,但是能作为炼铁原料的只有20多种。

按照含铁矿物组成及结晶构造的不同,可以分为磁铁矿、赤铁矿、褐铁矿、菱铁矿四大类。

6、为您分析磁铁矿、赤铁矿、褐铁矿、菱铁矿分别具备哪些特征?磁铁矿外表呈灰色或黑色,条痕为黑色,又称“黑矿”,晶体呈八面体,组织结构比较致密坚硬,难还原和破碎,具有磁性。

一般开采出来的磁铁矿含铁量为30-60%。

当含铁量大于45%,块度大于5毫米时,可直接供高炉冶炼,称为富矿;粒度小于5毫米者称为富矿粉,可送烧结造块。

当含铁量低于45%或含有害杂质数量超过规定值时,皆须经过选矿获得精矿粉去除杂质后造块。

赤铁矿结晶的赤铁矿外表颜色为钢灰色或铁黑色,其他为暗红色,但所有的赤铁矿条痕皆为暗红色,又称“红矿”,赤铁矿组织结构多种多样,由于非常致密的结晶体到疏松分散的粉体;矿物结构成分也具多种形态,晶形为片状和板状。

一般开采出来的示铁矿含铁量为40-60%,当含铁量大于40%,块度大于5毫米时,可直接供高炉冶炼,称为富矿;粒度小于5毫米者称为富矿粉,可送烧结造块。

当含铁量低于40%或含有害杂质数量超过规定值时,皆须经过选矿获得精矿粉去除杂质后造块。

水泥厂使用的石灰矿石含泥量标准

水泥厂使用的石灰矿石含泥量标准摘要:一、引言二、石灰矿石含泥量标准概述1.定义及含义2.标准制定背景及意义三、水泥厂石灰矿石含泥量标准的具体规定1.含泥量等级2.检测方法与技术要求3.含泥量与产品质量的关系四、含泥量标准在水泥厂的应用与实践1.生产过程中的控制与管理2.含泥量超标处理的措施3.提高石灰矿石品质的途径五、结论正文:一、引言在我国,水泥产业作为基础建设的重要支柱,其生产原料石灰石的质量备受关注。

石灰石中的含泥量作为衡量其质量的重要指标,直接影响到水泥产品的性能和生产成本。

为此,制定合适的石灰矿石含泥量标准具有重要意义。

二、石灰矿石含泥量标准概述1.定义及含义石灰矿石含泥量是指石灰矿石中粒径小于200目的颗粒所占的比例。

含泥量高低直接影响到水泥生产的稳定性和产品质量。

2.标准制定背景及意义随着我国水泥工业的快速发展,石灰石资源日益紧张,含泥量高的石灰石对水泥生产带来诸多问题。

制定石灰矿石含泥量标准,有利于规范石灰石市场,提高资源利用效率,降低生产成本,确保水泥产品质量。

三、水泥厂石灰矿石含泥量标准的具体规定1.含泥量等级根据石灰矿石中含泥量的不同,可将其划分为以下几个等级:(1)一级:含泥量≤5%(2)二级:5%<含泥量≤10%(3)三级:10%<含泥量≤15%(4)四级:15%<含泥量≤20%2.检测方法与技术要求含泥量检测采用湿法筛分法,具体技术要求如下:(1)筛分设备:采用标准筛,筛孔直径为200目;(2)筛分时间:1分钟;(3)筛分次数:3次;(4)计算方法:筛分结果取平均值,计算含泥量。

3.含泥量与产品质量的关系含泥量越高,水泥产品中的熟料含量降低,导致水泥强度、抗渗性能等指标下降。

因此,控制石灰矿石含泥量在合适范围内,对提高水泥产品质量至关重要。

四、含泥量标准在水泥厂的应用与实践1.生产过程中的控制与管理水泥厂在采购石灰石时,应严格依据含泥量标准进行验收。

同时,加强对生产过程中的检测与监控,确保石灰石含泥量控制在规定范围内。