关于再生胶生产行业大气污染物的治理技术浅析

再生胶生产过程中污染治理的实践

再生胶生产过程中污染治理的实践TechnicalExchange技术交流■一再生胶生产过程中污染治理的实践厦门众宏秦环保科技有限公司1.前言再生胶生产过程中会有大量的废气产生,主要有动态脱硫过程产生的高温高压带有恶臭味的有机废气;混炼过程产生的含尘有机废气;炼胶过程产生的有机废气.这些废气如不处理,势必对环境造成影响.2000年1月,位于福建省三明市沙县洋坊民营工业区周边群众群体上访,投诉民营工业区内部分企业生产过程中排放恶臭气体,严重影响群众的正常生产和生活.2000年当地环境监管部门委托天津市环境监测中心站对民营工业区内部分企业进行监测,其中,某再生胶生产企业的生产废气严重超标,厂界恶臭,苯并(a)芘等污染物指标超标,受到当地环保部门的限期治理处罚.2003年,该公司新建厂址,但在兴建过程中,遭到附近村民的阻挠,要求该公司说明排放的废气对周边影响的程度,所采取的废气处理情况.由此可见,环境污染已严重影响再生胶企业的形象,生存和发展.解决好再生胶行业的污染,使再生胶行业走上健康发展的轨道,对促进我国循环经济的发展有着重要的意义.2.再生胶生产过程污染物排放情况再生胶是废气排放大户,排放集中在动态脱硫生产工段,该生产工段废气排放量大,污染物浓度高.再生胶脱硫工艺是改变废旧橡胶颗粒网状结构的塑性状态,恢复其柔软的橡胶型结构.生产中将轮胎和橡胶品粉碎成一定粒度的胶粉后与添加剂(煤沥青,活化剂,软化剂,促进剂)在脱硫罐内反应,反应温度250%,反应压力在1.8MPa,反应时间2h.当脱硫反应时间完成后排放的废气呈间歇性,暴发性和高温性,排放的废气中含有大量水蒸气,少量胶粉颗粒,”三苯”(苯,甲苯,二甲苯),苯并(a)芘(Bap),Hs等挥发性有机化合物(VOCs).挥发性有机化合物(VOCs)是指沸点5O~260%的各种有机化合物.VOCs按其化学结构,可以进一步分为:烷类,芳烃类,酯类,醛类和其他等.目前已鉴定出的有300多种.最常见的有苯,甲苯,二甲苯,苯乙烯,三氯乙烯,三氯甲烷,三氯乙烷,二异氰酸酯,二异氰甲苯酯等.基本上VOCs都能产生恶臭.混炼和炼胶过程也产生VOCs废气,与脱硫过程相比,浓度较低,但处理废气量大.再生胶生产过程中还产生高浓度有机废水,主要是动态脱硫过程中的冷凝废水.废水中COD浓度达到8000—16000m#L,并带有恶臭味.3.VOCs常用的处理技术目前常用的VOCs处理方法有:(1)吸附法:利用某些具有吸附能力的物质如活性炭,活性炭纤维,硅胶,沸石分子筛,活性氧化铝等吸附有害成分而达到消除VOCs污染的目的.吸附法适用于几乎所有的废气污染物,一般是中低浓度的废气污染物.吸附效果取决于吸附剂性质,废气污染物种类和吸附系统的操作温度,湿度,压力等因素,具有去除效率高的优点,从而使其成为去除废气污染物较为常用的方法,但存在投资运行费用较高且有二次污染产生的缺陷.(2)吸收法:通过让VOCs废气和液体(如水和中国芝用cl292011年第7期l_技术交流TechnicalExchange有机溶剂等)吸收剂充分接触而达到使污染物从废气转移到液相的一种操作过程.吸收过程的主体是填料塔,板式塔或喷雾塔等吸收装置.吸收装置可用来处理大流量的污染物,该工艺本身是一个典型的分离问题.因此,存在吸收液的再生与处理,以及浓集气流的二次污染问题.(3)燃烧法:利用有机废气污染物易燃烧的性质进行处理的一种方法.燃烧法又可分为直接燃烧法和催化燃烧法.直接燃烧法燃烧温度控制在1100%以上,去除效率达95%以上.催化燃烧法包括直接催化燃烧法和吸附浓缩催化燃烧工艺两种.它是在系统中使用适合催化剂,使废气中污染物在300~450%下氧化分解.燃烧法适于中低流量,高浓度废气处理,去除效率高,但投资大,需耗燃料,造成运行费用高,还排放大量的NOX和CO.(4)生物法:是利用微生物的代谢作用,有机物被分解,转化为无机物.与传统的燃烧法,吸收法,吸附法相比,对VOCs废气的处理有无二次污染和运行费用低的特点.(5)等离子法:等离子是由电子,离子,自由基和中性粒子流组成,工作状态呈流星雨状电性流体.属固态,液态,气态之外的第四种物质形态.等离子发生器整体保持电中性,安全可靠.采用低温等离子体分解油雾,废气等污染介质时,等离子体中的高能离子起决定性的作用.流星雨状的高能等离子与介质发生非弹性碰撞,将能量转化成基态介质的内能,发生激发,离解,电离等一系列过程使污染介质处于活化状态.污染介质在等离子体的作用下,产生活性自由基,活化后的污染分子经过等离子体定向链化学反应后被脱离.当离子平均能量超过污染介质中化学链结合能时,分子链断裂,污染介质分解,并在等离子发生器吸附场的作用下被收集.等离子法很适用于大流量,低浓度VOCs废气的处理,有无二次污30lTRA染和运行费用低的特点.4.再生胶生产过程污染治理技术的运用(1)生物法处理再生胶动态脱硫废气本项目运用于福建环科集团有限公司三明市高科橡胶有限公司再生胶生产废气的处理.主要处理工艺见图1:本项目采用减压,冷却,除雾,生物降解处理工艺.自2004年l2月开始研制,高科橡胶有限公司8台6m脱硫罐及脱硫罐卸料废气进行处理,设计处理废气量lO000m/h.至目前为止,该项目应用稳定.应用过程中主要是定期更换循环水池内的喷淋水,喷淋水中主要含S02—4和Cll一,S02—4和cl1一无排放标准,用石灰中和后可直接排放.风机,水泵除质量故障外,无其他故障发生.运行过程中无需专人值守,由脱硫班组兼职管理.2005年12)q,经三明市环境监测站监测,处理后的废气经30米高的烟囱排放,废气中5项主要污染物苯并(a)芘,苯,甲苯,二甲苯和硫化氢排放浓度均符合国家相应的排放标准,废气能够达标排放.该废气处理设施对上述5项污染物的平均去除率依次73.2%,80-3%,76.8%,96.0%和36.4%.水箍敏图1生物法处理再生胶动态脱硫废气工艺图(2)活性碳纤维吸附法处理再生胶动态脱硫废气本项目运用于浙江杭园再生胶厂动态脱硫废气.前处理工艺与高科橡胶有限公司相同,仅将生物滤池改为活性炭纤维吸附.处理工艺采用减压,冷却,除雾,活性炭纤维吸附.吸附罐设2台,当一台吸附罐TechnicalExchange技术交流■●饱和后,采用蒸汽脱附再生.脱附废液另行处理.(3)等离子法处理再生胶动态脱硫废气本项目运用在江西兴国慈兴再生胶有限公司.前处理工艺与高科橡胶有限公司相同,仅将生物滤池改为等离子有机废气处理装置.处理工艺采用减压,冷却,除雾,等离子处理.等离子处理设施采用组合串联安装.(4)等离子法处理炼胶废气再生胶炼胶过程产生大流量,低浓度VOCs废气.2008年初,我公司与清华大学电机系合作,研制等离子废气处理装置处理炼胶废气.先后研制小型lO00m./h处理量的样机.在当地环境监测部门大力配合下,在环科橡胶公司进行小试,二甲苯去除率达到了63%.2008年,我公司将等离子法运用于高科橡胶有限公司再生胶炼胶废气治理.设计5组废气处理设施;每组处理5台炼胶机产生的废气;每组处理废气量20000m/h,5组处理废气总量lO0000m/h.每组采用2级串联等离子净化器,并在等离子净化器前设置除雾装置.2008年末,福建省环境监测中心站对高科橡胶有限公司全厂废气进行监测,结论如下:精炼工段和脱硫工段废气排放口的排气筒高度为30m,在正常生产时,精炼工段和脱硫工段废气排放口的排放源臭气浓度均低于GB14554—93《恶臭污染物排放标准》,其中排气筒高度大于25m标准值.等离子法处理炼胶废气与其他方法相比,无二次污染,系统阻力小,运行费用低,单台净化器耗电量仅为3.2kw.操作简便,无人值守.目前,我公司还开发出去除效率比平板式更高的蜂窝式等离子有机废气净化设施.(5)再生胶生产废水的处理再生胶在动态脱硫过程中需添加一定量的水,这些水除少部分通过产品带走外,大部分通过蒸汽的形式排人冷却设施后形成废水.该废水外观呈褐色乳化状态,有强烈的恶臭味,COD浓度达到8000~16000mg/L,BOD5为2000~5000mg/L,属难生化的高浓度有机废水.水中的污染物主要是添加剂(煤沥青,活化剂,软化剂,促进剂)带来的.2009年,我公司通过小试和中试,确定采用”高级氧化+物化+生化”为主的废水处理方案.主要处理工艺见图2.废走I调节池ILI隔油池11吸附池11氧化槽排放中和池l沉淀池L一接触氧化池1.——_J厌氧池I’—_J沉淀池图2废水处理工艺流程图2010年以来,我公司将上述废水处理技术运用于杭园再生胶厂5m./d再生胶生产废水和高科橡胶有限公司lOm/d的再生胶生产废水.目前,杭园和高科均已完成设施的调试,拟委托环保部门监测验收.5.再生胶生产污染治理的几点体会(1)动态脱硫废气处理中废气冷却是主要解决的问题,无论采用生物法,吸附法或等离子法处理,高温气体势必影响后续处理设施的处理效果.因此, 设计中应确保换热面积足够大,运行中及时补充冷却水.升温后的冷却水可回收到锅炉,蒸汽发生器使用,回收热能.(2)治理技术选择上,应选择运行费用低,操作简便的治理技术,尽量避免使用产生二次污染的工艺技术,如化学吸收法,活性炭吸附法等.化学吸收法产生的废吸收液较难处理,有的还含有大量的酸, 碱废液,如掺煤燃烧处理,势必影响锅炉使用寿命.活性碳吸附法产生的饱和废碳属危险废物,是环保部门严管的污染物,需委托有资质的专业部门处理.总之,再生胶污染治理无论选择哪种技术方案,都必须由专业人员对整个项目的污染物的来源,特性和现场的具体情况,进行全面,科学的调查研究和分析,才能做出科学,合理的决策.中利l3120171年第期l。

某再生橡胶厂工艺过程vocs排放特征研究

作者简介:闫昱程(1994 ̄) ꎬ男ꎬ硕士研究生ꎬ主要研究方向为挥发性有机物污染防治ꎻ通信作者:何秋生教授ꎬE ̄mail:heqs@ ty ̄

ust. edu. cnꎮ

第 41 卷第 2 期 闫昱程ꎬ等:某再生橡胶厂工艺过程 VOCs 排放特征研究

文章编号:1673 - 2057(2020)02 - 0100 - 07

某再生橡胶厂工艺过程 VOCs 排放特征研究

闫昱程1 ꎬ高雪莹1 ꎬ郭利利1 ꎬ李 婕1 ꎬ何秋生1 ꎬ李宏艳1 ꎬ王新明2

(1. 太原科技大学环境与安全学院ꎬ太原 030024ꎻ

2. 中国科学院广州地球化学研究所ꎬ有机地球化学国家重点实验室ꎬ广州 510630)

ganic Compounds) 削减重点行业

[1]

ꎮ

国内关于 VOCs 排放特征的研究主要集中在京

津冀 [2 ~ 3] 、珠三角 [4 ~ 5] 及长三角 [6 ~ 7] 地区且多围绕

道路机动车、生物质燃烧、溶剂使用和工艺过程这

四个最主要 VOCs 来源 [8] ꎮ 机动车与生物质燃烧排

放环节较为单一ꎬ主要排放烷烃、烯烃及芳香烃等

0 mm × 20 μmꎬAgilent TechnologyꎬUSA) 由 FID 分析

环节都有检出且占比较大可以作为再生橡胶生产

测定 C4 ̄C12 烃类ꎮ 柱箱温度最初为 35 ℃ 保留 5

近年来橡塑行业发展迅速ꎬ塑料行业也是潜在

测定 C2 ̄C3 烃类ꎬ另一路进入阻尼柱由 MSD 分析

过程中的 VOCs 标志物质ꎮ

摘 要:采用罐采样 ̄GC ̄MS / FID 分析方法对某再生橡胶厂不同工艺过程无组织排放 VOCs 的浓度

动态脱硫法生产再生胶过程中废水、废气治理及实例

橡胶行业标准废气治理技术方案

作者简介:冯雅(1993-),女,工程师,硕士,目前主要从事轮胎机械设备制图工作。

收稿日期:2020-11-131 橡胶生产废气概述随着我国经济的快速发展,橡胶工业在工业领域中占据了重要地位。

从改革开放以后,伴随我国汽车工业的崛起,带动与其紧密相关的橡胶工业也发展迅速。

然而生产橡胶排出的废气会对动物和环境造成不利的影响。

橡胶制造生产工艺对废气产生有很大的影响。

一般情况下生胶如丁苯橡胶、氯丁、顺丁等,在规定的储存及使用条件下并不会产生毒害作用[1]。

在橡胶生产过程中使用的有机溶剂易在加热过程中释放出来,会造成空气污染。

除此之外,在炼胶、压延、硫化等工序的高温塑炼和氧化过程中,生胶也会释放出毒害气体;原材料中部分有机物由于沸点低,也会在加热过程中挥发到空气中从而造成污染。

橡胶轮胎行业产生的挥发性污染物主要包含恶臭、工业粉尘等,由于污染物成分多种多样,且生产工厂排放量大,因此会对导致周边环境空气质量下降,对人类健康也会造成威胁。

橡胶轮胎废气成分[2]大致可分成六类:(1)烃类:烷烃、烯烃、炔烃、芳香烃等;(2)胺类:苯胺类、环己胺、三甲胺、二甲胺等;(3)粉尘类:炭黑、胶粒等;(4)含氯的化合物:酰胺、吲哚类等;(5)含硫的化合物:硫醇类、硫醚类、二氧化硫等;(6)含氧的有机物:醇、酚、醛、酮、有机酸等。

危害人类健康的橡胶轮胎废气中,无机物包含硫橡胶行业标准废气治理技术方案冯雅1,柴方刚2 ,刘小荷1,刘培华1(1.青岛双星装备制造有限公司,山东 青岛 266400;2.青岛海信日立空调系统有限公司,山东 青岛 266400)摘要:本文针对橡胶行业标准提出了密炼车间和压延/硫化车间的废气净化方案。

废气治理设备预处理采用干式过滤净化废气。

利用复合光催化主机对废气进行光氧催化和后处理,并注入低温等离子以降解异味污染物。

蓄热式燃烧利用蓄热式热氧化焚烧炉RTO 净化废气,三室RTO 废气分解率高于99%,热回收率高于95%。

再生胶污染

再生胶污染的危害

生橡胶厂主要生产工艺为对收购的废橡胶轮胎进行大块破碎、筛选去除杂质、然后到硫化罐硫化处理,再经压胶机压合精练成为再生胶。

再生橡胶的生产过程中,必须添加化工原料,大多数(其中有几十种)是对人体是有严重毒害的,危害因素有:噪声、粉尘、硫化氢、二氧化硫、煤焦油、苯、甲苯、二甲苯等。

橡胶厂每天排除的含高浓度“苯”的废气,“苯”是世界公认的强致癌物,橡胶厂排出的含苯气体,还有就是粘接剂致癌物质二甲苯、PAHS多环芳香烃,群众是可以闻到的,“苯”污染不是一朝一夕能显现出来的,要5年到10年在人体内积累,诱使机体干细胞变异为癌细胞,主要是肺癌,和白血病。

苯污染诱发白血病的过程比较短,几年时间就可以发病,苯污染诱发白血病比肺癌要严重的多,主要危害青少年特别是对幼儿危害最大。

即使橡胶厂停产或搬迁,其污染带来后遗性危害的也要10几年以后才能消除,像河北的唐山、河南沈丘沙颖河流域、江苏常州一带橡胶厂污染已成癌症高发区,一个不足千人的农村每年死于癌症的多达几十人(2007年7月份中央电视台午间新闻报道),所在污染区已没有生机,得病的家庭一贫如洗。

如果任其污染下去,不久的将来,周边村庄和县城将是癌症高发村。

橡胶混炼胶料在一段硫化、二段硫化过程中,还有一些配合剂挥发出来而产生气体。

在二段硫化过程中释放出来的气体是强酸性的,可以导致周围动物、植物烧伤,城东北角的柳树林大面积枯死就疑为强酸性气体形成的小面积酸雨或酸雾灼毁。

关于橡胶废气的处理方案

关于橡胶废气的处理方案橡胶废气的处理方案。

橡胶生产过程中产生的废气对环境和人体健康造成了严重的影响。

橡胶废气中含有大量的有害物质,如苯、甲苯、二甲苯、氨、硫化氢等,对环境和人体健康造成了严重的危害。

因此,橡胶废气的处理成为了当前亟待解决的环境问题之一。

本文将从橡胶废气的特点、处理技术和未来发展趋势等方面进行探讨。

一、橡胶废气的特点。

橡胶废气的主要特点是复杂多样、浓度较高、有机物含量丰富。

橡胶生产过程中产生的废气包括挤出、硫化、混炼、成型等工序产生的废气。

这些废气中含有大量的有机物质和硫化物,对环境和人体健康造成了严重的危害。

因此,对橡胶废气的处理成为了当前亟待解决的环境问题之一。

二、橡胶废气的处理技术。

1.物理吸附法。

物理吸附法是将废气通过吸附剂,如活性炭、分子筛等,将有害物质吸附在表面,从而达到净化废气的目的。

这种方法操作简单,成本低,但吸附剂的再生和废弃物处理是一个难题。

2.化学吸收法。

化学吸收法是将废气通过吸收剂,如氢氧化钠、氢氧化钙等,将有害物质溶解在吸收剂中,从而达到净化废气的目的。

这种方法能够高效地去除废气中的有机物和硫化物,但吸收剂的再生和废弃物处理也是一个难题。

3.生物处理法。

生物处理法是利用微生物对废气中的有机物质进行降解,从而达到净化废气的目的。

这种方法对废气中的有机物质具有很好的降解效果,但操作复杂,需要长期运行稳定的微生物群落。

4.等离子体处理法。

等离子体处理法是利用高温等离子体对废气中的有机物质进行氧化降解,从而达到净化废气的目的。

这种方法能够高效地去除废气中的有机物质,但设备投资和运行成本较高。

以上几种处理技术各有优缺点,需要根据实际情况选择合适的处理方法。

三、橡胶废气处理的未来发展趋势。

随着环保意识的提高和环境法规的不断完善,橡胶废气处理技术将迎来新的发展机遇。

未来橡胶废气处理技术将朝着高效、低能耗、低排放、资源化的方向发展。

例如,利用先进的催化剂和反应工艺,将废气中的有机物质转化为对环境无害的物质;开发新型的吸附剂和吸收剂,提高废气的净化效率和再生利用率;利用生物技术和生物工程技术,培育出高效稳定的微生物群落,实现废气的生物处理和资源化利用等。

塑料造粒行业废气治理方案

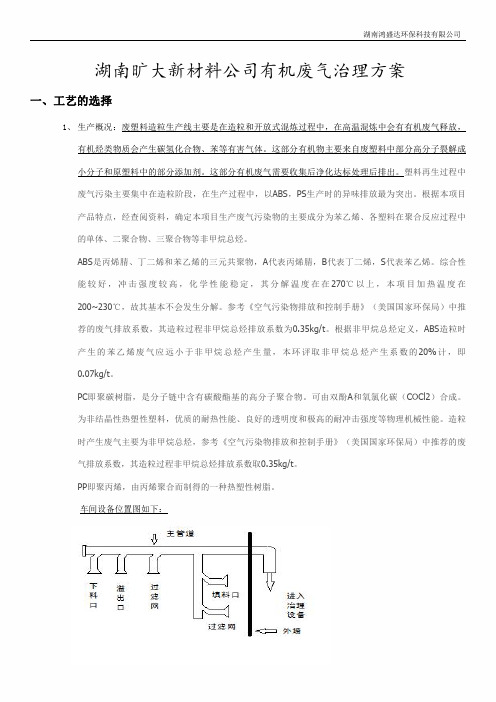

湖南旷大新材料公司有机废气治理方案一、工艺的选择1、生产概况:废塑料造粒生产线主要是在造粒和开放式混炼过程中,在高温混炼中会有有机废气释放,有机烃类物质会产生碳氢化合物、苯等有害气体。

这部分有机物主要来自废塑料中部分高分子裂解成小分子和原塑料中的部分添加剂。

这部分有机废气需要收集后净化达标处理后排出。

塑料再生过程中废气污染主要集中在造粒阶段,在生产过程中,以ABS,PS生产时的异味排放最为突出。

根据本项目产品特点,经查阅资料,确定本项目生产废气污染物的主要成分为苯乙烯、各塑料在聚合反应过程中的单体、二聚合物、三聚合物等非甲烷总烃。

ABS是丙烯腈、丁二烯和苯乙烯的三元共聚物,A代表丙烯腈,B代表丁二烯,S代表苯乙烯。

综合性能较好,冲击强度较高,化学性能稳定,其分解温度在在270℃以上,本项目加热温度在200~230℃,故其基本不会发生分解。

参考《空气污染物排放和控制手册》(美国国家环保局)中推荐的废气排放系数,其造粒过程非甲烷总烃排放系数为0.35kg/t。

根据非甲烷总烃定义,ABS造粒时产生的苯乙烯废气应远小于非甲烷总烃产生量,本环评取非甲烷总烃产生系数的20%计,即0.07kg/t。

PC即聚碳树脂,是分子链中含有碳酸酯基的高分子聚合物。

可由双酚A和氧氯化碳(COCl2)合成。

为非结晶性热塑性塑料,优质的耐热性能、良好的透明度和极高的耐冲击强度等物理机械性能。

造粒时产生废气主要为非甲烷总烃,参考《空气污染物排放和控制手册》(美国国家环保局)中推荐的废气排放系数,其造粒过程非甲烷总烃排放系数取0.35kg/t。

PP即聚丙烯,由丙烯聚合而制得的一种热塑性树脂。

车间设备位置图如下:2、处理方法:针对有机废气的特点,主要有活性炭吸附、催化燃烧、光催化氧化、等离子-光催化复合法等治理方法;活性炭吸附法:可以达到治理效果,但是风阻较大,一般在700PA左右,在收集管道已经做好的情况下,会造成收集效率降低,影响工作车间的工作环境。

再生橡胶生产排放的大气污染物特征研究

1

2 000

车间或生产 设施排气筒

轮胎及其他橡 100 胶制品企业 胶浆制备、 浸 浆、胶 浆 喷涂和涂胶 工序

—

车间或生产

设施排气筒

从 表1可 以 看 出,轮 胎 企 业 大 气 污 染 物 排 放

控 制 的 污 染 物 为 颗 粒 物、甲 苯 和 二 甲 苯、非 甲 烷

2 再生橡胶生产污染物排放概况 目 前,报 道 研 究 再 生 橡 胶 企 业 工 艺 排 放 污 染

物 成 分 和 浓 度 的 国 内 文 献 几 乎 没 有,再 生 橡 胶 企 业大气污染物排放执行GB 16297—1996《大气污

第 10 期

王 浩等.再生橡胶生产排放的大气污染物特征研究

791

再 生 橡 胶 行 业 产 生 的 废 气 成 分 极 其 复 杂,排 放的污染物多达近百种,但除排放的颗粒物外,国 内鲜有对再生橡胶各生产工序中排放的挥发性有 机物(VOCs)进行深入的研究和报道[4]。 VOCs在 光照条件下与空气中的氮氧化合物(NOx)发生光 化 学 反 应 生 成 臭 氧 及 其 他 光 化 学 氧 化 物,同 时 也 是大气细颗粒物和二次有机气溶胶的重要前体物 之一[5-11],是当前我国环境管控的重点对象。

质量浓度作为再生橡胶行业大气污染物管控指标。

关键词:再生橡胶;大气污染物;挥发性有机物;管控指标

中图分类号:X511;TQ335

文章编号:1000-890X(2019)10-0790-05

文献标志码:A DOI:10. 12136/j. issn. 1000-890X. 2019. 10. 0790

随 着 我 国 工 业 化 的 快 速 推 进,以 废 旧 轮 胎 为 代表的废橡胶造成的“黑色污染”引起了全社会的 广 泛 关 注。 与 之 相 关,近 年 来 我 国 废 橡 胶 综 合 利 用 行 业 取 得 了 较 大 的 发 展,特 别 是 在 再 生 橡 胶 生 产 和 应 用 上,我 国 走 在 了 世 界 前 列。 我 国 生 产 的 再生橡胶产量占全世界再生橡胶产量的73%,再生 橡 胶 生 产 企 业 遍 布 全 国 各 地。 但 是,由 于 再 生 橡 胶行业一直是一个从业门槛低、企业规模小、工艺 传 统 落 后 的 行 业,因 此 再 生 橡 胶 企 业 环 保 水 平 普 遍较低,在处理废旧轮胎污染的同时,生产再生橡 胶带来的“二次污染”问题日益突出[1-3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于再生胶生产行业大气污染物的治理技术浅析

一、目前国内再生胶行业现状

我国是橡胶工业大国,橡胶制品工业生产快速发展。

据国家统计局对全国2991家橡胶制品企业的统计,2005年橡胶制品工业总产值达2202.44亿元,与2000年相比工业总产值增长3.02倍,经济总量大幅度增加。

我国生胶消耗量自2002年起超过美国,成为世界第一耗胶大国。

全国橡胶实际消费量2007年达到505万吨,比上年增长12.2%,连续六年持续增长,居世界第一。

随着橡胶工业的不断发展,废旧橡胶的产生和综合利用逐渐成为橡胶行业的大问题。

根据《再生橡胶》

GB/T13460-2008中对国内生产的再生胶的具体指标进行规定。

再生橡胶的品种分类,按照原用途分为内胎胶、轮胎胶及其他胶;按制取再生橡胶所使用的材料重新归为四类。

即:通用型再生橡胶、丁基再生橡胶、乙丙再生橡胶、丁睛再生橡胶。

通用型再生橡胶再细分为:轮胎再生橡胶、胶鞋再生橡胶、杂胶再生橡胶和浅色再生橡胶四类.

二、目前再生胶行业生产过程介绍

我们通常意义上的再生胶主要包括原料废橡胶的收集、粉碎、脱硫、精炼,开炼下片等环节。

其中原料废橡胶的收

集,主要是依托社会力量对各生产企业产生的橡胶下脚料及废旧轮胎、再生胶行业主要的生产过程有废橡胶的破碎、胶粉筛选、胶粉脱硫活化、胶粉精炼最终生产再生胶胶片。

主要污染环节有两个,一个是废橡胶破碎环节,该环节产生大量的粉尘及纤维(部分含纤维的轮胎),主要是注意防火。

粉碎分为一般常规法粉碎及冷冻粉碎。

冷冻粉碎是在玻璃化状态下粉碎废旧硫化橡胶,粉碎时橡胶烃没有受到热氧降解,所产胶粉可通过100 ^-200目筛网,可直接(或经表面处理)掺用于各类橡胶制品。

“脱硫”是再生胶生产过程中的关键工段,它直接关系到再生胶产品质量的好坏。

所谓“脱硫”并不是把硫化橡胶中的结合硫分离出去,而是把弹性网状结构中的硫键断裂,使硫化橡胶恢复可塑性,即为通常称为的“再生”。

“首先将胶粉、煤焦油、松焦油和少量水及其他辅料等按一定比例泵入动态脱硫罐内,搅拌并开启远红外电加热装置,对脱硫罐进行加温1 h,其中加入的水在电加热的情况下逐渐形成过饱和蒸汽,从而使脱硫罐内的压力逐渐增大到20 kgf/cm2左右,同时罐内温度升至220~250℃左右,同时不断进行搅拌使混合均匀,将其进行保温约1 h,直到其中反应进行完全,使弹性网状结构中的双硫键断裂,形成单链结构。

整个工序约持续3~4 h左右。

其中的脱硫罐废气通过减压阀逐渐放出,排放的废气分别经过高压、低压管道通入

冷却槽盘管内进行初步冷却,经过初步冷却的废气进入冷凝分离室进一步冷凝,将废气中水蒸汽及大分子有机油脂类物质冷凝下来。

脱硫工段使用的主要原料为胶粉,通过资料分析在220~250℃的温度下,橡胶胶粉不会出现分解,脱硫主要是使大分子橡胶中的双硫键被打开,橡胶实现软化,该过程中易散发一定量的异味,将会有少量的硫化物产生。

另外添加的软化剂(煤焦油、松焦油等)在高温下有少量随水蒸汽挥发逸出,体现为TOC以及其他有机物的混合物,为充分回收逸出的有机物类,将脱硫废气分高、低压两个管道通入冷却槽内进行间接冷却,通过换热器进行冷却后进入冷凝分离室进行进一步的冷凝分离,由于所用原料多为沸点较高的大分子有机物,绝大部分被冷凝成液态,通过油水分离器将其中的废油脂和大链烃类物质分离出来,进行收集后出售给设备提供厂家进行回收做化工原料用于生产。

该环节用水有一定量消耗,添加新鲜水作为补充。

三、再生胶生产加工过程中产生的主要大气污染物

目前一般再生胶生产企业多采用动态脱硫罐,脱硫的过程为高温高压过程,脱硫罐排出的废气中含有大量的水蒸气,排气过程中,因动态脱硫罐本身的设置,其产生的脱硫废气经过滤处理后通过减压阀逐渐排出,其中基本不含有胶粉颗粒,主要成分为大量的水蒸汽和少量有机化合物,主要

为煤焦油中含有的少量的苯、二甲苯及少量的硫化物和烷烃等成分。

根据资料显示,通过采用高、低压管道将脱硫罐废气通入冷却槽通过换热器对废气余热进行回收,然后采用冷凝分离室对脱硫罐废气进行进一步的冷凝分离,通过冷凝分离室内的油水分离器将其中的废油脂和废水进行分离。

其中的少量不凝气主要为低分子的烷烃及含硫废气等,经活性炭吸附处理后通过排气筒进行高空排放。

四、再生胶行业废气治理技术

目前国内对再生胶废气治理的企业较多,但是主要原理是一致的,主要是通过冷凝回收其中的有用成分。

该技术采用余热回收,碱性水液吸收H2S,气、液分离,尾气焚烧的技术,处理再生胶生产过程动态脱硫罐排出的含大量水蒸汽、少量橡胶粉,含微量恶臭及有害气体的废气,处理后H2S达0.01mg/m3。

该技术可减少硫化氢、苯、酚、萘、烃等有机废气造成的污染,对高温、高压、潮湿、含微量恶臭及可燃气体的生产废气均有较好的净化效果。

1、工艺路线

动态脱硫罐排出尾气-橡胶粉过滤罐-一级交换器-二级交换器-气体膨胀器-气体吸收塔-循环吸收分离器-焚烧炉(锅炉-冲激式水浴除尘器-20m烟囱排放

2、关键技术

该项技术采用了余热回收,碱性水液吸收H2S,气液分离,尾气焚烧技术路线是合理可行的,实践结果表明可节约能源,工艺尾气达标排放。

本文以典型规模年产1万t再生橡胶企业为例说明再生胶行业生产过程中废气的治理。

3、废气治理的主要技术指标及条件

(1)胶粉车间的绒细纤维吸收装置,废旧轮胎中纤维含量约25%,在胶粉生产过程产生的绒细纤维约8%,其中空气中飞扬的绒细纤维约3%,易发火灾、粉尘爆炸和患砂肺职业病,造成环境污染。

该系统可以将散发在空气的粉尘吸附95%,绒细纤维被吸附后可直接装袋,是很好的塑料原料和骨架材料。

(2)粗纤维自动风选装置:摆脱了手工筛选的原始工艺,降低了工人的劳动强度,提高了工作效率,胶粉产量提高20%,节约用电20%,达到了清洁化生产的内容。

(3)再生橡胶生产工艺尾气净化装置:动态脱硫罐排气时产生的高温潮湿尾气中,含硫化氢、苯、甲苯、二甲苯等有害气体。

该装置可将各项污染物的净化,低于国家二级排放标准,恶臭嗅觉度从3 -4级降至0-1级,达到发达国家的环境标准。

(4)动态脱硫罐进出料口、炼胶机的硫化烟气吸收装置:动态脱硫罐进出料口产生硫化烟气,炼胶机工作温度

120-130℃产生的硫化烟气吸附至喷淋塔中雾化喷淋,由碱性水冷却吸收,净化率达到95%。

五、结束语

再生胶产业是我国重要的循环经济产业,该产业的发展有效的弥补了中国橡胶资源的严重不足,但是再生胶行业在发展过程中存在两个主要问题――二次污染和易燃易爆。

再生胶行业的二次污染问题主要是脱硫废气的污染,对于脱硫废气中高温高压的蒸汽的难于治理,严重时导致再生胶行业几招封杀。

因此对再生胶行业大气污染的治理近年来多有研究,本文介绍了以余热回收,碱性水液吸收H2S,气、液分离,尾气焚烧的技术,用于治理再生胶生产过程中的废气,从理论及实践角度来看都是可行的。