汽车操纵杆固定板冲压工艺及模具设计

本科毕业论文---汽车操纵杆固定板冲压工艺及模具设计

1前言1.1冲压模具工业的特点模具是国民经济的基础工业,模具工业的发展水平从某种意义上来说代表着一个国家的工业发展水平。

由于模具自身的特点,现代模具企业大多体现出技术密集、资金密集和高素质劳动力密集以及高社会效益的特点,模具制造业已成为高新技术制造产业的一部分。

模具设计与生产越来越成为现代加工制造业的重要组成部分,模具做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。

采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化的特点。

1.2中国冲压模具的发展现状及发展方向随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

目前我国冲压模具无论在是数量上,还是在质量、技术和能力等方面都已经由了很大发展,但与国民经济需求和世界先进水平相比,差距仍很大,一些大型精密复杂的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。

一些低档次的简单冲模,已趋供过于求,市场竞争激烈。

在国家产业政策的正确引导下,过几十年努力,在我国冲压模具的设计与制造能力已达到较高水平。

包括信息工程和虚拟技术等许多现代设计制造技术已在很多模具企业得到应用。

虽然如此,国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距。

这一些主要表现在高档轿车和大中型汽车覆盖件模具及高精度冲模方面.无论在设计还是加工工艺和能力方面.都有较大差距.轿车覆盖件模具,设计和制造难度大质量和精度要求高的特点,可代表覆盖件模具的水平。

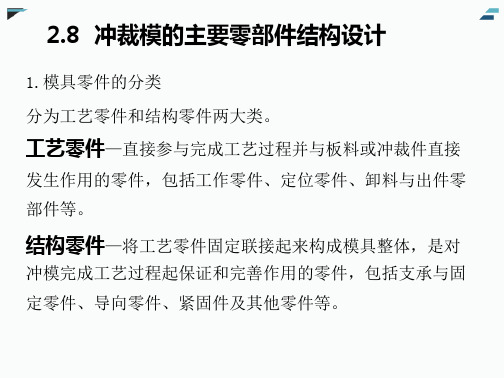

冲压工艺与模具设计:冲裁模的主要零部件结构设计

凹模厚(高)度

H=kb (≥15)

k见表2.22 凹模壁厚 C=(

1.5~2)H

(≥30~40)

计算值:

靠用标准,选择模架的依据。

2 工作零 件3.凸凹模

复合模中同时具有落料凸模和冲孔凹模作用的工作零件。

凸凹模的最小壁厚: 正装复合模,内孔不积存废料,胀力小,最小壁厚可以小些; 倒装复合模,若内孔为直筒形刃口形式,且采用下出料方式, 则内孔积存废料,胀力大,故最小壁厚应大些。

导料板的厚度:见表2.24

导料板结构

3 定位零件(续)

2)侧压装置

设置目的:若条料公差较大,为避免条料在导料板中偏摆,使最 小搭边得到保证。

结构形式:①弹簧式侧压装置 ②簧片式侧压装置 ③簧片压块式侧压装置 ④板式侧压装置

不宜设置侧压装置的场合:①板料厚度在0.3mm以下的薄板; ②辊轴自动送料装置的模具。

谢谢!

特殊侧刃:既可定距,又可冲裁零件的部分轮廓 宽度b

侧刃断面尺寸 其他尺寸按标准规定

侧刃凹模按侧刃实际尺寸配制,留单边间隙。

侧刃数量: 一个或两个 侧刃布置: 并列布置、对角布置

侧刃定位误差比较

1-导料板 2-侧刃挡块 3-侧刃 4-条料

尖 角 形 侧 刃

特殊侧刃

3 定位零件(续)

5)导正销

使用目的: 消除送进导向和送料定距或定位板等粗定位的误差。 主要用于: 级进模

1)导料销、导料板 导料销:两个,位于条料的同侧, 从右向左送料时,导料销装在后侧; 从前向后送料时,导料销装在左侧。 结构形式: 固定式、活动式

3 定位零件(续) 1)导料销、导料板(续) 导料板:设在条料两侧 结构形式:一种是标准结构,它与卸料板(或导板)分开制造 一种是与卸料板制成整体的结构。

汽车冲压件模具设计-课程设计指导书(精)

《汽车冲压件模具设计》课程设计指导书《模具设计与创造》专业汽车冲压件模具设计课程设计是模具专业《汽车冲压件模具设计》课程的一个重要教学环节,其目的在于使学生能够综合运用所学的基础理论和冲压模具设计知识,对具体冲件进行全面的工艺分析,并在经济合理的原则下,制定出有效的冲压工艺规程;联系生产实际、掌握冷冲模设计的基本技能,巩固和扩展所学知识,培养学生独立分析问题和解决问题的能力。

整个设计过程必须按照设计任务书的要求进行. 在设计中要求学生本着社会主义的高度责任感和一切从实际出发的科学态度与工作作风, 在指导老师的指导下,克服艰难、独立思量、保质保量,按期完成规定的设计任务。

一、课程设计内容及任务(1 编制设计任务书所指定冲压件的冲压工艺过程绘制冲压工艺过程卡一份,制件图一张。

(2 设计某工序模具结构总图,绘制模具零件图绘图量:装配图一张A1 ~ A0 ;零件图4 张中必须有凸、凹模零件,其他选。

(A3 ~ A4 号图纸择零件2 个绘制,(3 编写上述设计项目的说明书。

二、设计步骤1。

分析采用冲压加工的经济性根据生产批量 (普通按小批量及零件的质量要求, 确定是否采用冲压加工。

2.分析制件的冲压工艺性按制件的图纸,分析零件的形状、尺寸、精度、表面质量和材料等是否符合冲压工艺的要求,并绘制冲压制件图。

3.确定冲压工艺方案先拟定出各种不同的冲压方案,然后加以分析比较,确定其中最佳的一种工艺方案,最后编写冲压工艺规程(即定出工序性质、工序数目、工序顺序、工序。

定位方法以及其它辅助工序的安排4。

确定模具结构形式根据制件的生产批量、尺寸大小、精度要求、形状复杂程度及实际生产条件选择适当的模具结构形式(模具结构的合理性、经济性、操作方便、使用安全可靠等。

(1 模具类型的确定(2 导向方式的确定普通根据冲件形状,尺寸,精度及生产批量来选择.1 单工序模① 冲件形状简单且精度低时,可不用导向,采用敞开模。

② 冲件精度较高,批量较小且材料较厚而凸模强度大时,可采用固定导板导向,即采用固定导板模。

冲压工艺及模具设计试题及答案试卷

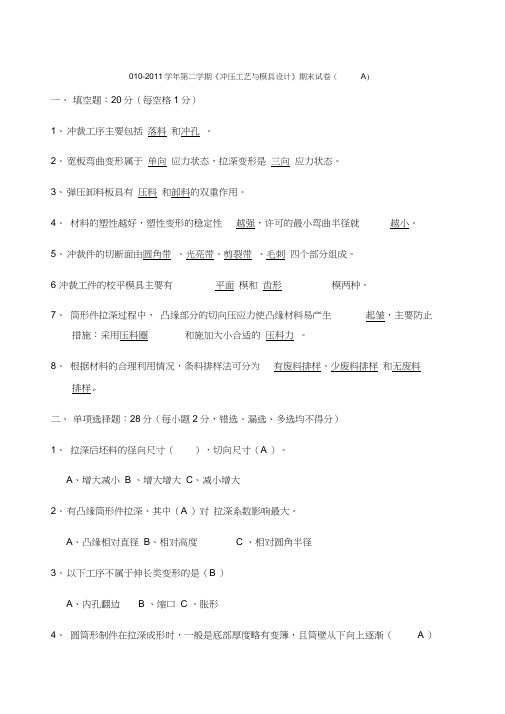

010-2011学年第二学期《冲压工艺与模具设计》期末试卷(A)一、填空题:20分(每空格1分)1、冲裁工序主要包括落料和冲孔。

2、宽板弯曲变形属于单向应力状态,拉深变形是三向应力状态。

3、弹压卸料板具有压料和卸料的双重作用。

4、材料的塑性越好,塑性变形的稳定性越强,许可的最小弯曲半径就越小。

5、冲裁件的切断面由圆角带、光亮带、剪裂带、毛刺四个部分组成。

6 冲裁工件的校平模具主要有平面模和齿形模两种。

7、筒形件拉深过程中,凸缘部分的切向压应力使凸缘材料易产生起皱,主要防止措施:采用压料圈和施加大小合适的压料力。

8、根据材料的合理利用情况,条料排样法可分为有废料排样、少废料排样和无废料排样。

二、单项选择题:28分(每小题2分,错选、漏选、多选均不得分)1、拉深后坯料的径向尺寸(),切向尺寸(A )。

A、增大减小B 、增大增大C、减小增大2、有凸缘筒形件拉深、其中(A )对拉深系数影响最大。

A、凸缘相对直径B、相对高度 C 、相对圆角半径3、以下工序不属于伸长类变形的是(B )A、内孔翻边 B 、缩口C 、胀形4、圆筒形制件在拉深成形时,一般是底部厚度略有变簿,且筒壁从下向上逐渐( A )010-2011学年第二学期《冲压工艺与模具设计》期末试卷(A) A、厚度增厚 B 、厚度减簿 C 、硬度减少5、为使冲裁过程的顺利进行,将梗塞在凹模内的冲件或废料顺冲裁方向从凹模孔中推出, 所需要的力称为( CA 、》B 、w C、> 11、 精度高、形状复杂的冲件一般采用( B )凹模形式A 、直筒式刃口B 、锥筒式刃口C 、斜刃口12、 模具的压力中心就是冲压力( C )的作用点。

A 、最大分力B 、最小分力C 、合力13、模具的合理间隙是靠( C )刃口尺寸及公差来实现A 、凸模B 、凹模C 、凸模和凹模)。

A 、推料力、斜料力 、顶件力 6、点的主应力状态图有( C )种A 、3 种、6种 、9 种 7、分开加工的凸模、凹模, 条件是()。

(数控模具设计)支撑连接板冲压工艺及模具设计说明书

(数控模具设计)支撑连接板冲压工艺及模具设计说明书摘要IAbstract I I绪论 1一、设计课题及设计任务书 2 1.1 设计课题 21.2模具设计的基本作用 21.3模具设计的基本内容 31.4 设计任务书 4二、工艺方案分析及确定52.1 零件的工艺分析 52.2 工艺方案的确定 52.3 排样的确定 6三、落料工艺设计与计算83.1 冲压力与压力中心的计算83.2压力机的选择 93.3压力机的主要参数为93.4凸、凹模刃口尺寸的计算103.5主要零部件的设计 11四、主平面上的冲孔模设计与计算164.1冲孔冲裁工艺性分析164.2冲孔工艺方案的确定174.3工件冲孔模结构形式的确定 184.4冲孔工艺参数计算 184.5凸、凹模刃口尺寸的计算194.6冲孔零部件的设计 20五、弯曲模的设计265.1弯曲变形过程的特点265.2弯曲冲压的工艺分析275.3.弯曲工艺方案的确定275.4弯曲工艺计算 285.5弯曲力的计算机压力机的选择28 5.6凸、凹模工作部分的尺寸计算295.7压力机参数校核31六、弯曲面的冲孔模具设计与计算326.1冲孔冲裁工艺性分析326.2冲孔工艺方案的确定336.4冲孔工艺参数计算 346.5凸、凹模刃口尺寸的计算356.6冲孔零部件的设计 36七、致谢40八、参考文献40摘要模具是工业生产中重要的工艺装备,是国民经济各部门发展的重要基础之一。

单工序模是指只有一个工位,只完成一道工序的冲模,它可分为冲裁模、弯曲模、拉伸模、翻孔模和整形模等。

单工序模是一种简单、精密的冲压模具,高精度和高寿命等优越性,适用于各种冲压行业的生产。

单工序模模涉及冲压成形理论、冲压工艺、模具设计与制造以及模具材料中的许多关键技术。

因此,从技术综合方面对单工序模进行研究是十分有意义的。

本次设计会分析了支撑连接板的单工序模设计的工艺,介绍其成形的排样,单工序模的零部件的设计。

确定了合理的成形步骤和单工序模的结构,该设计的方案是先落料,再冲孔,后弯曲,最后再冲一次冲孔。

冲压工艺及模具设计试题答案

填空题1.冷冲模是利用安装在压力机上的模具对材料施加压力,使其变形或分离,从而获得冲件的一种压力加工方法。

2.冲压加工获得的零件一般无需进行(机械)加工,因而是一种节省原材料、节省能耗的少、无(废料)的加工方法。

3.性变形的物体体积保持不变,其表达式可写成ε1+ε2+ε3=0。

4.材料的冲压成形性能包括(形状冻结性)和(贴模性)两部分内容。

5、材料的应力状态中,压应力的成分(愈大),拉应力的成分(愈小),愈有利于材料塑性的发挥。

6、用的金属材料在冷塑性变形时,随变形程度的增加,所有强度指标均(提高),硬度也(提高),塑性指标(降低),这种现象称为加工硬化。

7、件的切断面由(圆角带、光亮带、剪裂带、毛刺区)四个部分组成。

8、裁变形过程大致可分为(弹性变形阶段、塑性变形阶段、断裂分离阶段)的三个阶段。

10、在设计模具时,对尺寸精度、断面垂直度要求高的工件,应选用(较小)的间隙值;对于断面垂直度与尺寸精度要求不高的工件,以提高模具寿命为主,应选用(较大)的间隙值。

11、孔时,因工件的小端尺寸与凸模尺寸一致,应先确定凸模尺寸,即以凸模尺寸为基础,为保证凸模磨损到一定程度仍能冲出合格的零件,故从孔凸模基本尺寸应取(在制件的最大极限尺寸附近),而冲孔凹模基本尺寸则按凸模基本尺寸(加上最小初始双面间隙)。

12、凸、凹模分别加工的优点是凸、凹模具有(互换性),制造周期(短),便于(维修)。

其缺点是(制造公差)小,凸、凹模的制造公差应符合(δp+δd≤△Z)的条件。

13、搭边是一种(工艺)废料,但它可以补偿(定位)误差和(板料宽度)误差,确保制件合格;搭边还可(提高条料的刚性),提高生产率;此外还可避免冲裁时条料边缘的毛刺被(拉入模具间隙),从而提高模具寿命。

14、为了实现小设备冲裁大工件或使冲裁过程平稳以减少压力机的震动,常用(阶梯凸模冲裁)法、(斜刃冲裁)和(加热冲裁)法来降低冲裁力。

15、导料销导正定位多用于(单工序模)和(复合模)中,而导正销通常与(侧刃),也可与(挡料销)配合使用。

前保险杠固定板冲压工艺及模具设计说明书

模具是制造业的重要工艺基础,在我国模具制造属于专用设备制造业。

本设计是螺栓固定板冲孔、落料复合模设计,冲模的结构性能直接反映了冲压技术水平的高低。

选用材料时应考虑模具的工作特性,受力情况,冲压件材料性能,冲压件的精度,生产批量以及模具材料的加工工艺性能和工厂现有条件等因素。

冲床的选用主要是确定冲床的类型和吨位。

板料冷冲压加工是机械加工的一个重要组成部分。

它应用十分广泛。

但由于传统的加工存在着冲压工艺方案选择不合理、冲压间隙选择过大,压力机不相匹配等问题。

本文就以螺栓固定板冲孔、落料复合模设计主要介绍了冲压模具设计的全过程:1.经工艺分析工艺计算,间隙值的选择,确定了该设计工艺流程及冲模结构形式。

2.同时对所设计的模具分别进行了分析说明,3.对压力机做出了合理的选择,4.整个过程采用AutoCAD软件绘制模具的二维装配图和个别零件图。

关键字:冲压模;复合模;固定片;冲裁间隙;冲压工艺。

Die process is the important basis for the manufacturing sector, manufacturers in China die of special equipment manufacturing. This design is Lianjie Ban punching, blanking compound die design, die directly reflect the structure of the high and low level of stamping technology. Optional material should be considered the work of mold, the force, punching pieces of material, the accuracy of press parts, molds and production quantities of materials processing plant performance and existing conditions and other factors. Selection of Punch Punch is determined the type and tonnage. Sheet metal stamping cold machining processing is an important component. It is very broad application. However, due to the traditional processing there is a stamping process options unreasonable, stamping gap choice is too large, presses do not match, and so on. In this paper, to Lianjie Ban punching, blanking the main compound die design stamping die design on the whole process:1. The process of analysis, the gap value of the options, determine the design process and die structure.2. At the same time, the molds were designed by an analysis that3. The press has made a reasonable choice,4. AutoCAD software used throughout the process of drawing two-dimensional mold assembly drawing plans and individual parts.Keyword: stamping die; compound die; connection tablets; blanking gap; stamping process.1 前言......................................................................................................................................................... 42 设计任务书............................................................................................................................................. 52.1设计题目....................................................................................................................................... 52.2设计要求....................................................................................................................................... 53 冲裁工艺分析......................................................................................................................................... 63.1工艺性分析................................................................................................................................... 63.2工艺方案确定............................................................................................................................... 74 冲裁工艺计算......................................................................................................................................... 94.1 排样及裁板方式确定................................................................................................................ 94.1.1 排样................................................................................................................................. 94.1.2 裁板方式与利用率的计算......................................................................................... 104.2 冲压力计算............................................................................................................................ 114.2.1.力的计算........................................................................................................................ 11式3-2(参考文献[1]) .................................................................................................. 11F=LTσb4.2.2 计算工序冲压力......................................................................................................... 114.3 初步预选压力机.................................................................................................................... 124.4 确定压力中心........................................................................................................................ 124.5 弹性元件选择计算................................................................................................................ 124.6 工作零件刃口尺寸计算........................................................................................................ 135 冲裁模主要零部件的结构设计....................................................................................................... 145.1 模具总体设计........................................................................................................................ 145.2 模具零件设计........................................................................................................................ 165.2.1 工作零件设计............................................................................................................. 165.2.2 定位零件的确定......................................................................................................... 175.2.3 卸料零件设计............................................................................................................. 175.2.4 推件零件设计............................................................................................................. 175.2.5 固定板、垫板设计..................................................................................................... 196选定设备.............................................................................................................................................. 238 结论..................................................................................................................................................... 26致谢词..................................................................................................................................................... 291 前言冷冲压技术从最初的作坊式生产到现在的专业化模具工业生产,从无到有发展迅速。

“冲压工艺与模具设计”课程设计

“冲压工艺与模具设计”课程设计指导书陈召国2010.11.22于湖南文理学院一、课程设计的目的本课程设计是在学生学完“冲压工艺与模具设计”理论课并进行了生产实习之后进行的一个重要教学环节。

是学生运用所学理论,联系实际,提高工程技术能力和培养严谨细致作风的一次重要机会。

通过本次设计要达到以下目的:1、巩固与扩充“冲压工艺与模具设计”以及有关技术基础课程所学的内容,掌握制订冲压工艺规程和设计冲压模具的方法。

2、培养综合运用本专业所学课程的知识,解决生产中实际问题的工程技术能力(包括:设计、计算、绘图、技术分析与决策、文献检索以及撰写技术论文的能力)。

3、养成严肃、认真、细致地从事技术工作的优良作风。

二、课程设计的内容与要求要求独立地编制出给定零件的冲压工艺规程,设计出指定的冲压模具。

具体要求是:1、设计冲压工艺过程卡1份;2、设计模具装配图1张、零件图3张(手工画图);3、编写课程设计说明书1份。

三、制订冲压工艺规程和设计模具的一般步骤详见“教科书第十章”P187-P1991、设计前的准备工作;2、分析冲压件的工艺性;3、确定冲压工艺方案;4、初步确定各工序模具的结构型式;5、进行必要的工艺计算;6、选择冲压设备;7、填写冲压工艺过程卡;8、绘制模具装配图(本次只绘制指定工序模具装配图);9、绘制模具零件图(本次只绘制指定零件图);10、撰写设计计算说明书。

四、实例:设计罩壳零件的冲压工艺规程和指定冲压模具(一)作好必要的资料准备 工件图:如上图;原材料及尺寸规格:08钢板2000×1000×1.5; 生产批量:大批量;设备情况、械具制造条件及水平(参照中型企业); 各种技术标准、设计手册及有关资料。

(二)分析冲压件的工艺性 1、本零件形状简单而规则。

2、工件最小孔尺寸为3.5φ 查表1-1冲孔的最小尺寸,硬钢:3.595.15.13.13.1min ≤=⨯==t d ,可行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1前言1.1冲压模具工业的特点模具是国民经济的基础工业,模具工业的发展水平从某种意义上来说代表着一个国家的工业发展水平。

由于模具自身的特点,现代模具企业大多体现出技术密集、资金密集和高素质劳动力密集以及高社会效益的特点,模具制造业已成为高新技术制造产业的一部分。

模具设计与生产越来越成为现代加工制造业的重要组成部分,模具做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。

采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化的特点。

1.2中国冲压模具的发展现状及发展方向随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

目前我国冲压模具无论在是数量上,还是在质量、技术和能力等方面都已经由了很大发展,但与国民经济需求和世界先进水平相比,差距仍很大,一些大型精密复杂的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。

一些低档次的简单冲模,已趋供过于求,市场竞争激烈。

在国家产业政策的正确引导下,过几十年努力,在我国冲压模具的设计与制造能力已达到较高水平。

包括信息工程和虚拟技术等许多现代设计制造技术已在很多模具企业得到应用。

虽然如此,国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距。

这一些主要表现在高档轿车和大中型汽车覆盖件模具及高精度冲模方面.无论在设计还是加工工艺和能力方面.都有较大差距.轿车覆盖件模具,设计和制造难度大质量和精度要求高的特点,可代表覆盖件模具的水平。

虽然在设计制造方法和手段方面基本达到了国际水平,模具结构周期等方面,与国外相比还存在一定的差距。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

经过多年的努力,在模具CAD/CAE/CAM 技术方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

21世纪已进入信息时代,信息时代的发展日新月异,模具行业和企业要发展必须把握时代脉搏,自觉主动地调整子级的技术结构。

传统的模具设计制造技术必须用先进适用的高新技术进行改造,模具的技术含量必将逐步而快速地提高,现代化工业企业管理技术也必将逐步替代作坊式的管理模式。

模具行业和模具企业,只有不断进行技术结构的调整,才能在瞬息万变的市场经济中立于不败之地。

2冲压工艺方案的制订2.1零件的工艺性分析汽车操纵杆固定板的零件图如图2.1所示。

(a)(b)(a)(b)图2.1 汽车操纵杆固定板的零件图:(a)主视图;(b)左视图;(c)俯视图;(d)实物图板厚: 2 mm 材料:Q235,大批量生产该零件为汽车操纵杆固定板,其主要作用是汽车操纵杆的固定。

零件外形对称,无尖角或其他形状突变,系典型的板料冲压件。

零件外形尺寸无公差要求,壁部圆角半径r2,相对圆角半径r/t为1,大于最小弯曲半径值,以便保证弯曲、冲孔的尺寸,且不能起皱、破裂,因此可以弯曲成形。

通过上述工艺分析,可以看出该零件为普通的厚板弯曲件,尺寸精度要求不高,主要是轮廓成型问题,又属于大量生产,因此可以用冲压方法生产。

2.2 零件毛坯尺寸的计算该零件的主要工序为落料冲孔两次弯曲,计算毛坯尺寸首先要计算弯曲前半成品的毛坯的尺寸,如图2.2所示。

因为圆角半径r=2>0.5t=0.5X2=1mm,属于有圆角半径的弯曲件。

所以弯曲件的开长度按直边区与原叫分段进行计算。

视直边去在弯曲前后不变,圆角区展开长度按弯曲前后中性成长度不变条件计算。

其中侧翼弯曲为U 型弯曲,挡板弯曲为L 型弯曲。

2.2.1 侧翼弯曲展开长度计算U形弯曲件毛坯展开尺寸的计算公式)(03211t x r l l l L ++++=π (2.1)其中 L 1——弯曲件的展开长度r0——内弯曲半径n l l l ,,21⋯⋯——弯曲件直边部分长度,(n l l l ,,21⋯⋯)为mm ;t ——弯曲件原始厚度;x0——中性层内移系数,见表2.1l 1=76 mm l 2=82mm l 3=76 mm ;r=2;由表2.1得x 0=0.41;所以弯曲的展开尺寸L 1=76+82+76+π×(2+0.82)=242.85(mm) 2.2.2 挡板弯曲展开长度计算V 形弯曲件毛坯展开尺寸的计算公式)(21542t x r l l L +++=π(2.2)因为l4=80mm ,l5=8mm查实用冲压模具设计手册表2.1,弯曲的弯曲半径r/t=1,性层位移系数x=0.42所以弯曲的展开尺寸L2=80+8+2×(2+0.42×2) =92.45(mm)半成品毛坯的长度为242.85 mm ,宽度为92.45mm2.3 零件工艺方案的制订经过以上分析,可以进一步明确,该零件的冲压加工包括以下基本工序:落料、冲孔、弯曲。

此工件的成形工艺可以有以下几种方案:方案一:落料→冲底部三个孔和壁孔→挡板弯曲→侧翼弯曲。

方案二:落料→挡板弯曲→侧翼弯曲→冲孔底部三个孔和壁孔。

方案三: 落料冲底下三个孔和壁孔复合→挡板弯曲→侧翼弯曲。

方案四:落料冲壁孔复合→挡板弯曲→侧翼弯曲→冲底部三个孔。

分析以上三种方案,可以看到:方案一:从生产效率、模具结构和寿命方面考虑,将落料和零件上的孔组合在两套模具上冲压,有利于降低冲裁力和提高模具寿命,同时模具结构简单,制造周期短,价格较低,适合中小批量生产,操作也比较方便。

但是,该方案的二次弯曲均安排在冲孔以后进行,弯曲回弹后孔距不易保证,影响零件精度。

方案二:全部冲孔工序都安排在弯曲成形之后进行,可以保证零件各孔距尺寸,缺点是成形后冲孔模具结构复杂,刃磨修理比较困难,上、下料操作也不方便,不适合大批量生产。

方案三:落料和零件上的孔采用复合模组合冲压,优点是节省了工序和设备,可以提高生产效率,但模具结构复杂,且模壁强度较差,模具容易磨损活破坏,不能保证加工精度,因此不宜采用。

方案四:将落料、冲孔复合,实现几道工序在一套模具上完成,减少了工序数和模具数,降低模具的费用和零件的生产费用,冲压出的工件质量较高,符合零件大批量的要求,并且复合模具容易实现,提高了经济效益,降低了生产成本。

通过上述对四种方案的分析,最终选用方案四:落料冲壁孔复合→挡板弯曲→侧翼弯曲→冲底部三个孔。

具体工序如下:第一步工序:落料冲壁孔复合,工件如图2.2。

图2.2 落料冲壁孔复合工件图第二步工序:挡板弯曲,工件如图2.3。

图2.3挡板弯曲工件图第三步工序:侧翼弯曲,工件如图2.4图2.4 侧翼弯曲工件图第四步工序:冲底部三个孔,工件如图2.5。

图2.5冲底部三个孔工件图2.4零件的排样计算分析零件的形状应采用单直排的排样方式。

零件可能的排样方式有如图2.6 所示两种。

比方案a和方案b,方案a是少废料排样,显然利用率高但因条料本身的剪板制造误差的影响,工件京都不易保证,且模具寿命低,操作不便,排样不适合复合模具,所以选着方案b。

现选用规格为2mm×1000mm×2000mm的钢板,则需计算每张板料能裁出的零件总个数。

(a) (b)图2.6排样方式搭边的最小宽度大于塑变区的宽度,由板厚2mm查搭边数值表,沿边搭边圆整为a1=3mm,工件间搭边圆整为a2=2.5mm,如图2.6所示。

如图2.7 排样的褡边值则条料宽度为B = L1 + 2a1 =243+6=249(mm)步距:S = L2 + a2 =93+2.5=95.5(mm)由于弯曲件裁板是应考虑纤维方向,所以只能采用横裁。

即裁成宽249 mm 、长1000mm 的条料,则一张板材能出的零件总个数为n=[2492000]×[5.951000]=8×10=80个计算每个零件的面积A=A1+A2+A3 =18950.4mm2,则板材的利用率η为η=bb B L An ⨯⨯×100% (2.3)其中 A —冲裁件的面积;n —板材能出的零件总个数目; LB —板材的长度;Bb —板材的宽度;所以 η=200010004.1895080⨯⨯=75.8%3 落料冲孔复合模具的设计该工位采用复合模结构,可以实现落料、冲孔两道工序在一副模具上完成。

复合模结构紧凑,冲出的制件精度较高,生产效率也高,减少了工序数和模具数,降低了生产费用,符合大批量的要求。

此落料、冲孔复合模采用倒装形式,冲孔的废料直接由下模部分直接漏下,而制件是从上模的凹模内由顶件器顶出,使两者自然分开,无需二次清理,比较简单,因此操作方面安全。

倒装复合模易于安装送料装置,生产效率高。

3.1 落料冲孔复合模具冲压工艺计算3.1.1 冲压力的计算(1)计算落料的冲裁力F kL t τ=落落 (3.1) b t L σ落≈式中 K —系数;通常选择设备吨位时,考虑刃口磨损和材料厚度及力学性能波动因素,实际冲裁力可能增大,因此取k=1.3;L 落—落料件周长;mm ; t —落料件材料厚度 τ— 材料抗剪强度;b σ—材料抗拉强度;Mpa ;Q235 b σ=375~460Mpa ,取b σ=420Mpa ;由制图软件计算得L 落=650.5(mm)所以 b t L F σ落落≈= 1.3 ⨯ 650.5 ⨯420=546.42 (KN)(2)计算冲孔冲裁力由于落料和冲孔原理一致,只是所需要的部件不同,因此τt kL F 冲冲= (3.2) b t L σ冲≈ 式中 k=1.3;冲L =2⨯2⨯(a+b)=128(mm);所以 b t L F σ冲冲≈ = 128⨯2⨯420=107.52( KN )(3)计算卸料力、推件力① 卸料力F K F =卸卸 (3.3)式中 K 卸—卸料力系数;查K K 顶卸推、K 、之值表3.1,得K 卸=0.05;F —落料力;因此 =卸F 0.05⨯546.24=27.31(KN )② 推件力=F F n 推推K (3.4)式中 n —卡在凹模洞口里的工件数;推K —推件力系数;查K K 顶卸推、K 、之值表3.1,取推K =0.055; F —落料力;推F =1⨯0.055⨯546.24 =30.03(KN )对于表中的数据,厚的材料取小值,薄的材料取大值。