中石化洛阳设计院配管设计总则

SHSG-中石化详细设计规定(2002)

中国石化集团公司石油化工装置(单元)详细设计(施工图设计)内 容 规 定SHSG—2002-××-××发布 2002-11-01实施中国石化集团公司发布中国石化集团公司石油化工装置(单元)详细设计(施工图设计)内容规定SHSG-主编单位:中国石化集团洛阳石化工程公司参编单位:中国石化集团兰州设计院批准部门:中国石化集团公司实施日期:2002 北京目次1 总则1.0.1 为了提高石油化工工程设计质量,统一石油化工装置(单元)详细设计文件的内容和深度,特制定《石油化工装置(单元)详细设计(施工图设计)内容规定》。

1.0.2 本规定适用于新建、扩建、改建的石油化工装置(单元)的详细设计。

1.0.3 详细设计应依据批准的基础设计审查报告、基础设计文件和设计基础资料(含合同技术附件)的要求进行设计。

1.0.4 详细设计的文件内容及深度,应达到能满足上级主管部门和用户审查、设备制造、设备材料订货、工程施工、装置投产运行的要求。

1.0.5 本规定是对石油化工装置(单元)详细设计内容的基本要求,如用户有特殊要求时,可在签订合同时协商确定。

1.0.6 本规定对详细设计文件中的图纸、表格格式不作统一规定,各设计单位可根据本单位的规定进行编制。

1.0.7 本规定不作为设计单位内部专业设置、专业分工的依据,可作为设计文件编排的参考。

2 工艺2.1 工艺的详细设计(施工图设计)文件包括:图纸目录,设计说明书,管道仪表流程图(PID)图例及符号说明,管道仪表流程图(PID),公用工程管道及仪表流程图(UID),管道命名表,装置联络图,设备一览表,设备保温(冷)一览表,安全阀一览表,疏水阀采购数据表,爆破片采购数据表,限流孔板汇总表,特殊管件采购数据表。

2.2 图纸目录应包括下列内容:1) 图纸名称;2) 图号、标准及复用图号;3) 张数;4) 折合1号图张数;5) 备注。

2.3 设计说明书应包括下列内容:1) 设计依据;2) 设计原则;3) 设计文件的补充说明;4) 设计采用的标准规范;5) 施工及验收应遵循的标准规范;6) 其它特殊要求(如果有的话)。

中石化洛阳设计院压缩机配管设计

40sc009-1999

第

13 页

48 页

图 3-22 3.3.4 入口分液罐 入口分液罐的布置高度按照“容器管道设计” 3.3.3 后冷器 后冷器的布置高度参考“换热器配管设计”决定所需的最小高度。 3.3.6 现场仪表盘 现场仪表盘的布置高度,需按雨水和机座清洗水不能进入的高度来确定。而且比操作面高度高 150mm。 4 厂房及构架规划 4.1 厂房的规划 压缩机一般是按室外用设计制造的,无特别要求原则上可以不设厂房。但是以下情况需设厂房。 (1) 为了便于维护,需设桥式吊架车时,而且在多雨地区为了方便操作时。 (2) 为了防止噪声,防寒和防砂尘。 厂房需要与否对全面规划影响很大,在确认客户的意见后,慎重决定。 以下就需厂房时的厂房规划叙述一下。 4.1.1 形式 厂房的形式随房顶、柱、梁等主要材料(桁架、型钢结构和钢筋混凝土)、墙壁的结构,厂房内设备的搬 入和操作检修方法的不同而变化。这些形式和结构由土建专业和配管专业的设计师共同商定。厂房有封闭式 (这种形式特殊场合使用)和敞开式两种形式。 (1) 封闭式 防止噪声、防寒和防砂尘,厂房四周用墙封闭。(在沙漠地带,砂尘损伤压缩机,影响操作,不便于维修。 而且设置墙后,应充分注意,不得妨碍压缩机及其辅助设备、阀门和仪表的操作、维修。 图 4-1 所示为封闭式厂房。

公 司 标 准

40sc009-1999 代替: 第 1 页 共 48 页

中 国 石 化 洛阳石油化工工程公司

压缩机配管设计

1、适用范围 1.1 本设计规定适用于炼油和一般化工装置的往复式压缩机、 压缩机辅助设备及蒸汽轮机的管道布置。 1.2 一般的通用事项参阅“管道布置设计总则” 2、压缩机的种类 往复式压缩机依靠活塞的往复运动将气体升压,一般用作小容量的高压压缩机。压缩机的种类按 汽缸布置有卧式、立式、W 型、V 型、对置式及对称平衡式等。按压缩方式又可分为单作用式和双 作用式。按压缩级数可分为单级及多级。 下面列出常用的型式和外形。 2.1 卧式 循环氢气或丙烷气等高压工艺气体管道多采用此种型式。 (1) 单作用一单级(图 2-1)

SEPD0102 容器配管设计规定

设计标准SEPD 0102-2001实施日期2001年11月25日中国石化工程建设公司容器配管设计规定第 1 页共 4 页目次1 总则1.1 范围1.2 引用标准2 容器配管2.1 管口方位2.2 管道布置2.3 平台、梯子2.4 管道支架1 总则1.1 范围1.1.1 本标准规定了容器配管的管口方位、容器管道布置、容器用平台及梯子和容器管道支架等设计要求。

1.1.2 本标准适用于石油化工装置的容器配管设计。

本标准不适用装置外罐区的配管。

1.2 引用标准使用本标准时,应使用下列标准最新版本。

SEPD 0401 《放空与放净配管设计规定》2 容器配管2.1 管口方位2.1.1 立式容器2.1.1.1 立式容器的上人孔可设在顶部,下人孔可设在容器下端侧面,且两个人孔宜对称布置,以利检修时通风换气。

常压容器的上人孔也可以与泄压人孔合并。

2.1.1.2 物料进料管口可设在容器顶部或上端侧面,出料管口一般设在容器底部或下端侧面,进、出物料管口不宜布置在同一方向。

若设视镜,视镜管口的方位应靠近进料管口,以利观察进料情况。

2.1.1.3 放空管口应设在容器顶最高点,放净管口应设在容器底部或出料管道上。

2.1.1.4 安全阀或呼吸阀管口应布置在容器顶部的检修区一侧,靠近平台。

2.1.1.5 氮气管口为使氮气分布均匀,防止泄放时氮气走短路,其管口应布置在容器顶部远离安全阀或放空管口的位置。

2.1.1.6 测温管口应布置在容器壳体下端靠操作区域一侧,并应方便接近和观察。

2.1.1.7 测压管口应布置在容器的顶部气相空间靠操作区域一侧。

2.1.1.8 液位计和高低液位报警器的管口位置与选用的仪表类型有关,其上管口可设在容器顶部或壳体上端侧面。

下管口设在壳体下端,并应布置在操作区方便观察的位置。

2.1.2 卧式容器2.1.2.1 卧式容器的上人孔设在容器的顶部靠近中间位置,下人孔可设在端部封头上或容器侧面,两个人孔应离得尽可能远一些。

中石化洛阳设计院容器配管设计

中石化洛阳设计院容器配管设计

一、容器管道设计概述

容器配管设计是指利用各种容器给设备和场地供油、汽、气、水等工作流动介质的管道配管设计。

在许多工厂里,容器配管系统是基础设施的重要组成部分,其配管设计要根据设备的特性以及工厂的特定需求进行全面合理的规划和组织。

中石化洛阳设计院的容器配管设计以设备的优化、运行能力的提高、劳动生产率的提高以及提高物料消耗少为宗旨,确保工作环境的安全和可靠性。

二、容器配管管道设计内容

1、容器配管管道综合设计

中石化洛阳设计院的容器配管设计既包括传统的配管的设计,也包括采用节能材料和结构的新型配管设计,以最大限度满足客户的需求。

它必须对管道网络的内部结构进行综合设计,如管道走向、大小、管径、管道材质、防腐蚀性能、焊接技术、防爆要求、防锈处理、保温等,并以此为基础,对管道的总体布置、工艺过程以及安装尺寸进行计算分析,确保工程的可靠性和稳定性,从而保证安全性和经济性。

2、容器配管管道的细部设计。

中石化洛阳设计院配管设计总则

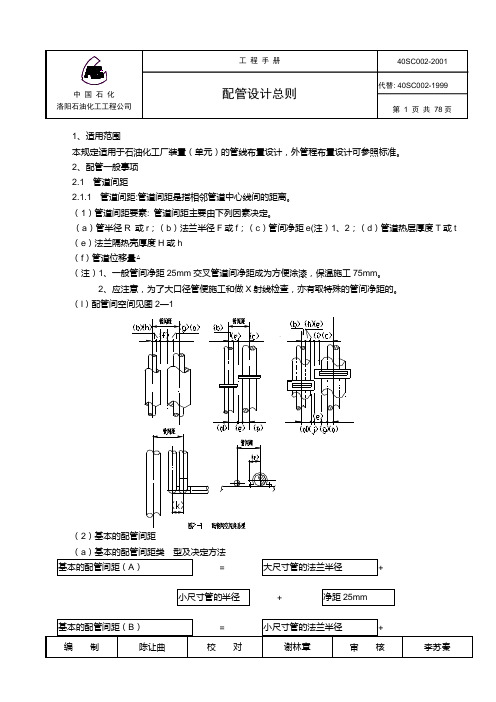

1、适用范围本规定适用于石油化工厂装置(单元)的管线布置设计,外管程布置设计可参照标准。

2、配管一般事项 2.1 管道间距2.1.1 管道间距:管道间距是指相邻管道中心线间的距离。

(1)管道间距要素: 管道间距主要由下列因素决定。

(a )管半径R 或r ;(b )法兰半径F 或f ;(c )管间净距e(注)1、2;(d )管道热层厚度T 或t(e )法兰隔热壳厚度H 或h (f )管道位移量△(注)1、一般管间净距25mm 交叉管道间净距成为方便涂漆,保温施工75mm 。

2、应注意,为了大口径管便施工和做X 射线检查,亦有取特殊的管间净距的。

(l )配管间空间见图2—1(2=+第6页共78 页40SC002-2001+=+应指出,两相同尺寸相邻配管,取法兰等级(150、300等的法兰等级)高者为大尺寸的配管。

法兰等级相同,均可取为大尺寸的配管。

(b)基本管间距(A)、(B)及(C)C)、按以下所示的管间距的不同条件分类使用。

2—2。

小管外面与大管法兰外缘间的净空虽然是最小25mm,但是,对于3B以上管子,管外表面间净空达75mm以上,即使是1B管子,也是60mm以上。

图2—2 A类管间距只差一级时或小管的法兰等级高时,会出现(B)尺寸大于(A)尺寸的情况,此时按基本管间距(B)进行管间距计算(图2—3)。

图2—3 B类管间距基本的配管间距(C)这是以管外表面或保温管外表面间的净空取最小75mm决定配管间距的方法。

管外保温时,一旦按基本管间距(A)或管间距(B)决定管间距值,管外表面间的实际尺寸就变小了,影响保温及涂装作业。

为了保障最小间隔,有采用本法(C)的。

另外,管交叉场合,也采用本法决定管间距(图2—4)。

图2—4 C类管间距(3)实际间距实际管间距计算,是根据“基本的配管间距”布置配管后再加上“配管间距因素”中的其它内容。

(a)无保温/保冷时的管间距①并列布置的管间距管的标准管间距取基本间距(A)及(B)中两者中的大者。

中石化洛阳设计院管道等级表编制说明(第四版)

内控编号:管道等级表编制说明(第四版)LPEC配管室1997.03编制:岳进才校审:谢林章日期:1997.9.18第1章管道器材代号说明1.1 符号说明45 45 DEGREE(45°) /45度90 90 DEGREE(90°)/ 90度ANSI AMERICAN NATIONAL STANDARDS INSTITUTE /美国国家标准协会API AMERICAN PETROLEUM INSTITUTE /美国石油学会ASB ASBESTOS /石棉ASME AMERICAN SOCIETY OF MECHANICAL ENGINEERS/美国机械工程师协会 ASTM AMERICAN SOCIETY FOR TESTING MATERIALS /美国材料试验协会AUST S.S AUSTENITIC STAINLESS STEEL /奥氏体不锈钢B(BALL) BALL/球BB BOLTED BONNET /栓联阀盖(帽)BC BOLTED COVER /栓联阀盖BE BEVELED END /坡口端BFW BOILER FEED WATER /锅炉给水BG BOLTED GLAND /栓联压盖BW BUTTWELD /对(接)焊C.A CORROSION ALLOWANCE /腐蚀余量CL CLASS /分类CON CONCENTRIC /同心C.S CARBON STEEL /碳钢D: DISC /阀板(盘)D&S DISC AND SEAT /阀板(盘)和阀座ECC ECCENTRIC /偏心EFW ELECTRIC FUSION WELD /电熔焊(接)ERW ELECTRIC RESISTANCE WELD /电阻焊接FIRE-S FIRE SAFE /防火安全(密封)结构(用于阀门)F-PORT FULL-PORT /全通径(用于阀门)F: FILLER /填料(用于缠绕式垫片)FF FLAT FACE /平板式光滑面FLEX FLEXIBLE /柔性FLG FLANGE /法兰GALV GALVANIZED /镀锌GR GRADE /等级GRF GRAFOLL /石墨带(片)HEX HEXAGONAL /六角形HP HIGH PRESSURE /高压HVY HEAVY /重型ID IN DIAMETER /内径IN or" INCH /英寸IR INNER RING /内环(用于缠绕式垫片)ISRS INSIDE SCREW RISING STEM /内螺纹升起阀杆ISS INSIDE SCREW STEM /内螺纹阀杆(L)OR L LARGE /大LJ LAP JOING /松套(法兰)LP LOW PRESSURE /低压LR LONG RADIUS /长半径LUB LUBRICATE /(使)润滑MAX. MAXIMUM /最大MIN. MINIMUM /最小MM(mm) MILLIMETER /毫米MOD MODIFIED /改良的(修正的)MP MIDDLE PRESSURE /中压MS METAL SEAL /金属密封NBR NITRILE BUTADIENT RUBBER /丁腈橡胶NPT NATIONAL TAPER PIPE THREAD /(美国)国家标准锥管螺纹OR OUTER RING /外环(用于缠绕式垫片)OS&Y OUTSIDE SCREW AND YOKE /轭架式外螺纹OD OUTSIDE DIAMETER /外径PE PLAIN END /平端PS(B) PRESSURE SEAL BONNET /压力密封阀盖(帽)P(S)C PRESSURE SEAL COVER /压力密封阀盖PWHT POSTWELD HEAT TREATMENT /焊后热处理R-PORT REDUCED PORT /缩径RF RAISED FACE /凸台式光滑面RJ RING JOINT /(梯形槽)环槽联接RT RADIOGRAPHIC TEST /X射线(照像)检查S SEAT /阀座SB SCREWED BONNET /螺纹阀帽(盖)SC SCREWED COVER(CAP) /螺纹阀盖SCH SCHEDULE /管子表号SG SCREW GLAND /螺纹压盖SMLS SEAMLESS /无缝SO SLIP-ON /平焊SR SHORT RADIUS /短半径SS STAINLESS STEEL /不锈钢STD STANDARD OR STANDARD WEIGHT /标准或标准(重量)级STL STELLITE /司太立合金STUD STUD BOLT /双头螺柱S.W SOCKET WELDING 承插焊T THICKNESS /厚度W/ WITH /具有带.....W: WINDING /缠绕带(用于缠绕式垫片)WB WELDED BONNET /焊接阀盖WN WELDING NECK /焊颈WS WELDING WITH SEAM /焊接有缝(管子或管件)XS EXTRA STRONG /加强级(加厚级)XXS DOUBLE EXTRA STRONG /特强级(特厚级)1.2管子及管件代号解释1.2.1 管子(PIPE)涂层或衬里,见表1.2.1-4材料,见表1.2.1-3管子壁厚,见表1.2.1-2应用标准,见表1.2.1-1表1.2.1-1应用标准代号标准代号标准代号标准PSa SH3405 PTa40B112(DN10~2000) PGa GB/T3091 B36.10/B36.19 PTb TY15 PGb GB/T3092 PAa ANSIPTc TB64/1 PGc(GB12771) PSy (SY/T5037)表5.2.1-2管子壁厚代号壁厚代号壁厚代号壁厚代号壁厚S0 普通级S8 Sch140 8S Sch80S 08 8mm S1 Sch100 S9 Sch160 ……09 9mm S2 Sch20 XS XS 02 2mm 10 10mm S3 Sch30 XX XXS 03 3mm 12 12mm S4 Sch40 5S Sch5S 04 4mm 14 14mm S5 Sch60 1S Sch10S 05 5mm 16 16mm S6 Sch80 2S Sch20S 06 6mm 18 18mm S7 Sch120 4S Sch40S 07 7mm ……表5.2.1-3.1材料-碳素钢材无缝钢管焊接钢管板材锻件锻材料代号标准代号标准代号标准代号标准代号标准Q235B+Zn A201GB/T3091A301GB711 A501GB699(20#+Zn)(20#+Zn)A202 GB/T3092A302GB912 A502GB699(20#) Q235B A203 SY/T5037A303GB3274 (A502)GB699(20#) Q235C A304GB3274 (A502)GB699(20#) A105 GB8163 A305GB711 A405JB4726 (A502)GB69920# A106GB9948 A306GB5681(20R)(A405)JB4726 (A502)GB699A107 GB3087 A307GB6654(20R)(A405)JB4726 (A502)GB699A108 GB5310 A308GB713(20g)(A405)JB4726 (A502)GB699(20#) 20G A109GB6479 A409JB4727(20D)(A306)(20R) (A405)JB4726 (A502)GB699(20#)(A307)(20R) (A405)JB4726 (A502)GB699(20#) A110 GB8163 A310GB711 A410JB4726 (A510GB1591 16Mn A311GB6654(16MnR)(A410)JB4726 (A510)GB1591A312GB5681(16MnR)(A410)JB4726 (A510)GB1591 A114 GB6479 A314GB3531(16MnDR)A414JB4727(16MnD)09Mn2V A115 GB8163 A315GB3531 A415JB4727(09Mn2VDR) (09Mn2VDR)CS A116ASTM A106 A316ASTM A515A416ASTM A105(B) (70)表1.2.1-3.2材料-合金钢材无缝钢管焊接钢管板材锻件锻材料代号标准代号标准代号标准代号标准代号标准12CrMo B101 GB9948 B301GB150* B501GB3077 B102GB5310 (12CrMoR)15CrMo B103 GB9948 B303GB150* B403JB4726 B503GB3077 B104 GB5310 (15CrMoR)1Cr5MoB105GB9948 B405JB4726B505GB1221 12Cr1MoV B106 GB5310 (B303)GB150* B406JB4726 B506GB3077(15CrMoR)(12CrMoV)P1 B108 ASTM A335 B308ASTM A240(A)B408ASTM A182(F1) P11 B109 ASTM A335 B309ASTM A387B409ASTM A182(11 C1.2) (F11)P22 B110 ASTM A335 B310ASTM A387B410ASTM A182(22C1.2) (F22)P5 B111ASTMA335 B311ASTMA387B411ASTMA182(5 C1.2) (F5)表1.2.1-3.3材料-不锈钢材无缝钢管焊接钢管板材锻件锻材料代号标准代号标准代号标准代号标准代号标准1Cr19Ni9 C101 GB5310 C201 GB12771C301GB4237 C501GB1220(1Cr18Ni9) (1Cr18Ni9)0Cr18Ni9 C102 GB/T14976 C202 GB12771C302GB4237 C402JB4728 C502GB1220(0Cr19Ni9)(0Cr19Ni9) (0Cr19Ni9)C303GB4238 C503GB1221(0Cr19Ni9) (0Cr19Ni9)00Cr19Ni10 C104 GB/T14976 C204 GB12771C304GB4237 C404JB4728 C504GB1220(00Cr19Ni11) (00Cr19Ni11)(00Cr19Ni11)0Cr17Ni12Mo2C105 GB/T14976 C205 GB12771C305GB4237 C405JB4728 C505GB1220C306GB4238 C506GB1221 00Cr17Ni14Mo2 C107 GB/T14976 C207 GB12771C307GB4237 C407JB4728 C507GB12200Cr18Ni10Ti C108 GB/T14976 C208 GB12771C308GB4237 C408JB4728 C508GB1220(0Cr18Ni11Ti) (0Cr18Ni11Ti)(0Cr18Ni11Ti)C309GB4238 C509GB1221(0Cr18Ni11Ti)(0Cr18Ni11Ti)0Cr18Ni11Nb C110 GB/T14976C210 GB12771C310GB4237 C510GB1220C311GB4238 C511GB12210Cr23Ni13 C112 GB/T14976C312GB4237 C512GB1220C313GB4238 C513GB12210Cr25Ni20 C114 GB/T14976C214 GB12771C314GB4237 C514GB1220C315GB4238 C515GB1221 TP321 C117ASTM A312 C317ASTM A240C417ASTM A182(321) (F321)TP347 C118ASTM A312 C318ASTM A240C418ASTM A182(347) (F347)TP304H C119 ASTM A312 C319ASTM A240C419ASTM A182(304H) (F304H)表1.2.1-3.3材料-不锈钢(续)材无缝钢管焊接钢管板材锻件锻材料代号标准代号标准代号标准代号标准代号标准TP304L C120 ASTM A312 C320ASTM A240C420ASTM A182(304L) (F304L)TP316H C121 ASTM A312 C321ASTM A240C421ASTM A182(316H) (F316H)TP316L C122 ASTM A312 C322ASTM A240C422ASTM A182(316L) (F316L)表1.2.1-3.4材料-有色金属材无缝钢管焊接钢管板材锻件锻材料代号标准代号标准代号标准代号标准代号标准D101 D201 D301D401D501管道等级表编制说明表1.2.1-3.5材料-非金属材无缝钢管焊接钢管板材锻件锻材料代号标准代号标准代号标准代号标准代号标准E101 E201 E301E401E501表1.2.1-4涂层或衬里代号名称代号名称代号名称G 镀锌 F 聚四氟乙烯衬里X 316L衬里*A 渗铝R 合成橡胶衬里Y 304L衬里*P 聚乙烯衬里 E 耐磨隔热衬里Z 304衬里*注*:为与316L、304L、304的复合管。

中石化洛阳设计院敷塔配管设计

中石化洛阳设计院敷塔配管设计

一、洛阳石化敷塔配管设计概要

1.工程背景

洛阳石化公司对现有的管道系统进行加装新管线,与新建的敷塔系统相连接,为此需要进行专业的敷塔配管设计。

2.工程任务

根据洛阳石化公司的现有管道系统及敷塔系统设计概要,利用计算机辅助设计方法,设计敷塔配管,配置管道和塔腔,满足敷塔系统的工作要求。

3.工程范围

此次设计主要针对洛阳石化公司敷塔配管工程,设计范围包括:敷塔及其连接的管道系统,塔腔以及相关的支撑设计等;管道设计范围包括:管道路线,管径尺寸,管件类型及材料选择,设备拆装布置等;塔腔设计范围包括:塔腔口径,塔腔容积,塔腔材料选择,塔腔拆装,支撑架数目等。

4.工程设计方法

在设计敷塔配管系统时,首先要根据客户现场的现状、工艺要求及设备安装空间进行测绘调研;然后,根据工艺参数填写工艺流程,确定流体特性及操作参数;再根据工艺流程结果,计算出管道系统的管径、管件尺寸以及塔腔的口径、容积等;最后。

sepd0401 放空、放净配管设计规定

设计标准SEPD 0401-2001实施日期 2001年10月25日中国石化工程建设公司放空、放净配管设计规定第 1 页共 6 页目次1 总则2 一般规定3 放空、放净管的安装4 管道上放空、放净口的尺寸5 放空、放净管端部连接型式1 总则1.1 范围本规定适用于石油化工装置的管道和容器设备上的放空、放净配管设计。

本规定不适用于机械设备本体、非金属容器设备及管道、埋地管道上的放空、放净配管设计。

1.2 工程设计有特殊要求和规定时,应按工程规定进行设计。

2 一般规定2.1 除PID中要求放空、放净外,在管道布置中形成的高、低点,应根据操作和维修的需要设置高点放空、低点放净。

但公称直径小于或等于40mm的管道,可不设高点放空。

2.2 氢气管道上不宜设置高点放空、低点放净。

2.3 对全厂性的工艺、冷凝水和水管道(非埋地管),在历年最冷月份平均温度高于0℃的地区,应少设低点放净;低于或等于0℃地区,应在适当位置设低点放净。

2.4 全厂性管道的低点放净如允许直接排放时,可在主管底部接出短管加法兰盖密封。

2.5 公用物料管道的末端应设置低点放净口,以利于放净和吹扫。

2.6 蒸汽主管(干管)的放净设施应包括分液包、切断阀和疏水阀。

2.7 允许向大气排放的非可燃气体放空管高度应符合下列规定:2.7.1 容器设备或管道上的放空管口应高出邻近的操作平台面2m以上;2.7.2紧靠建、构筑物或其内部布置的容器设备或管道的放空管口应高出建、构筑物最高层楼面、操作平台2m以上。

2.8 安全泄压装置的出口介质允许向大气排放时,放空管应按下列要求布置:2.8.1 放空管口不得朝向邻近设备或有人通过的地区;2.8.2 放空管口的高度应高出以安全泄压装置为中心、半径为8m范围内的最高操作平台3m.2.9 对有毒、可燃介质应按工程规定引至指定的收集系统、火炬系统或放空场所。

当几根支管合并成一根集合管向总管排放时,集合管的截面积应不小于几根支管截面积之和。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

配管 尺寸 25 40 50 80 100 150 200 250 300 350 400 450 500 600

40SC002-2001

第7页

150 790

600 470 800

150 349 680 630

500 300 386 720 670

600 407 740 690

150 318 650 600 575

450 300 356 690 635 610

600 372 705 655 630

150 299 630 580 555 530

400 300 324 655 605 580 555

600 343 675 625 600 575

150 267 600 550 525 495 470

值做为实际的管间距。

(C)带伴热管的间距

当配管带有蒸汽倦热管或低温水伴热管时,可设想成管子是大一级的管子,然后再根据(2)项的“基本

的配管间距”及(3)(b)项的“保温保冷时的管” 算出实际的管间距。

(d)考虑支架设置空间的管间距

作为与管间距有关的一般管架有如下两种管架:

(1) 管托

(2)导向支架

决定实际管间距时,与这两种管架相邻的配管的

150 407 450 460 465 480 490 515 540 570 595 610 635 665 690

600 300 457 500 510 515 530 540 565 590 620 645 660 685 715 740 790

600 法兰 (LP) 尺寸 等级

470 半径

515 520 525 540 555 580 605 630 655 675 700 7725 750 800 17 24 30 45 57 83 108 134 159 178 203 229 254 305

管外保温时,一旦按基本管间距(A)或管间距(B)决

定管间距值,管外表面间的实际尺寸就变小了,影响保温及涂

装作业。为了保障最小间隔,有采用本法(C)的。另外,管交

叉场合,也采用本法决定管间距(图 2—4)。

图 2—4 C 类管间距 (3)实际间距 实际管间距计算,是根据“基本的配管间距”布置配管后再加上“配管间距因素”中的其它内容。 (a)无保温/保冷时的管间距 ① 并列布置的管间距 管的标准管间距取基本间距(A)及(B)中两者中的大者。常采用基本管间距(A),但有时需根据小径 管法兰等的情况而采用基本本管间距(B)。 关于标准管间距(A)及(B),请见表 2—1 及表 2—2。 ② 交叉布置的管间距 交叉布置的管间距,原则上取大于按基本管间距(C)计算的间距(图 2—5)。

600 105 150 155 160 175

150 115 160 165 170 185 200

100 300 127 170 180 185 200 200

600 137 180 190 195 210 220

150 140 185 190 195 210 225 250

150 300 159 205 210 215 230 245 270

基本管间距(A)、(B)、(C)、按以下所示的管间距的不同条件分类使用。

基本管间距(A)

这是用得较多的一种管间距,见图 2—2。小管外面

与大管法兰外缘间的净空虽然是最小 25mm,但是,对于 3B

以上管子,管外表面间净空达 75mm 以上,即使是 1B 管子,

也是 60mm 以上。

图 2—2 A 类管间距

150 318 360 370 375 390 400 430 455 480 505 525 550 575

450 300 356 400 405 415 430 440 465 490 515 540 560 585 610

600 372 415 425 430 445 455 480 505 535 560 575 600 630

600 178 220 230 235 250 260 290

150 172 215 225 230 245 255 280 305

200 300 191 235 240 250 265 275 300 325

600 210 255 260 265 280 295 320 345

150 203 245 255 260 275 290 320 345

+

+

净距 25mm

谢林章

审核

李苏秦

第 2 页 共 78 页

40SC002-2001

基本的配管间距(C)

=

小尺寸管的法兰半径 +

小尺寸管的半径

+

净距 75mm

应指出,两相同尺寸相邻配管,取法兰等级(150、300 等的法兰等级)高者为大尺寸的配管。法兰等级相同,

均可取为大尺寸的配管。

(b) 基本管间距(A)、(B)及(C)

图 2—8 管道与构架间距

图 2—9 两阀门间间距 2.2 管道穿过楼板及墙壁的开孔 管道穿过厂房的墙壁、构架平台以及塔器类的平台时,其开孔的大小决定如下。

开孔最小直径

= 管外径 +2×隔热层厚度+2

△管外壁与孔沿净距 +

决定管道贯穿孔径的条件:(见 2—10 图) R:管半径 T:管道隔热层厚度

40SC002-2001

150 299 345 350 355 370 385 410 435 460 485 505 530

400 300 324 370 375 380 395 410 435 460 485 510 530 555

600 343 385 395 400 415 425 455 480 505 530 550 575

+ 伴热管外径 + 管保温厚度 +MIN25mm)+ 伴热管外径 (1) 注(1):管位移量在 25mm 以下时,不必考虑其位移量 表 2.1 标准管间隔(A)尺寸表 150 54 100 25 300 62 105 600 62 105 150 64 110 115 40 300 78 120 130

同构架邻接的配管 管突出部位

突出部位与构架的最小间距

配管

管外表或保温保冷后 的外表面

100mm+△

法兰

法兰外面或保温保冷 后的外表面

50mm+△

阀门

阀门外面(无手轮时)

500mm+△

阀手轮外表面

100mm+△

(注)△:考虑热位移使间距缩小的尺寸

2.1.3 阀门间距 呈直线设置在同一条管道上的阀 门和设置在相邻管道上的阀门之间的距 离,从操作方面考虑,原则上应是阀手 轮间留 100mm 以上(图 2—9)

基本管间距(B)

决定方法与基本管间距(A)相同,但当相邻管尺寸

只差一级时或小管的法兰等级高时,会出现(B)尺寸大于

(A) 尺寸的情况,此时按基本管间距(B)进行管间距计

算(图 2—3)。

图 2—3 B 类管间距

基本的配管间距(C)

这是以管外表面或保温管外表面间的净空取最小 75mm

决定配管间距的方法。

管外表面、保温外表面间的间隙最小得取 25mm(图 2—6)。

不过,应在与(b)项及(c)项考虑的尺寸相比

较后,取大的管间距做为实际的管间距。

管间距=S1+r+t+e 或=S2+R+T+e

图 2—6 有支架时的管间距 (e)配管有热伸缩位移时的管间距 如果配管位移使管间距变窄时,应以管间距加配管的[我量作为实际的管间距。 如果配管向管间距变宽的方向移动,实际管间距不应考虑位移量。 (f)交叉配管间距的决定 管道与其他配管道交叉时的管间距,如(a)项所述。按基本配管间距(3)决定。即管外表面或管外保温 表面间必须有最小 75mm 的净距。 另外,如果热伸缩出现的管位移会使管距变窄时,取基本配管间距(3)加其位移量做为实际管间距。 (g)大口径管道旁有小径管时的管间距 决定大口径管旁有小径管两者之间的管间距,特别是有保温保冷时的管间距,不能只研究直线段部分就决 定,这样决定会使弯管部分窄,使管道相撞或影响保温保冷施工,对此应倍加小心(图 2—7)。

150 349 395 400 405 420 435 460 485 510 535 555 580 605 630

500 300 388 430 440 445 460 470 500 525 550 575 590 620 645 670

600 407 450 460 465 480 490 151 540 570 595 610 635 665 690

250 300 222 265 275 280 295 305 330 355 385

600 254 300 305 310 325 340 365 390 415

150 242 285 295 300 315 325 350 375 405 430

300 300 261 305 310 320 335 345 370 395 420 445

中国石化 洛阳石油化工工程公司

工程手册

配管设计总则

40SC002-2001 代替: 40SC002-1999

第 1 页 共 78 页

1、适用范围 本规定适用于石油化工厂装置(单元)的管线布置设计,外管程布置设计可参照标准。 2、配管一般事项 2.1 管道间距 2.1.1 管道间距:管道间距是指相邻管道中心线间的距离。 (1)管道间距要素: 管道间距主要由下列因素决定。 (a)管半径 R 或 r;(b)法兰半径 F 或 f;(c)管间净距 e(注)1、2;(d)管道热层厚度 T 或 t (e)法兰隔热壳厚度 H 或 h (f)管道位移量△ (注)1、一般管间净距 25mm 交叉管道间净距成为方便涂漆,保温施工 75mm。