减速器轴、键设计数据

行星齿轮减速器-课程设计计算说明书

⾏星齿轮减速器-课程设计计算说明书⽬录设计任务书: (2)设计内容: (3)⼀、评述传动⽅案 (3)⼆、电动机的选择及动⼒参数计算 (4)三、传动零件的校核计算 (6)⼀)外啮合齿轮传动 (6)⼆)内啮合齿轮传动 (9)四、轴的设计 (11)⼀)减速器输⼊轴Ⅰ (11)⼆)⾏星轮轴Ⅱ (17)三)内齿轮轴Ⅲ (20)五、键连接的选择和计算 (23)六、滚动轴承的选择和计算 (25)七、联轴器的选择 (28)⼋、齿侧间隙 (28)九、轴Ⅱ加⼯⼯艺图 (29)⼗、参考资料 (30)设计任务书:设计内容:⼀、评述传动⽅案牵引速度为 1.5/v m s =,滚筒直径400D mm =,可求出滚筒转速(601000)/w n v =??()(60100 1.5)/(400)71.62/min D r ππ==,由于⼯作情况为:室外,环境有灰尘,最⾼温度40℃,两班制,间歇双向运转,反向空转,断续周期⼯作制(S3),负荷持续率FC=56%,载荷有冲击,故应选YZR 系列电动机为原动机,它的转速约为750~1000r/min ,传动装置速⽐应为/(750~1000)/71.6210.47~13.96m w i n n ===可选如下图1-1、1-2两种⽅案:图1-1⽅案a 采⽤NW 分流式⾏星齿轮传动,卷扬机⼯作时制动器10制动,此时电动机1通过联轴器2驱动⾏星齿轮减速器,⾏星架上的滚筒5使钢丝绳7运动,从⽽牵引重物移动。

不需重物移动时,制动器6制动,制动器10松开,这时⾏星传动变成定轴传动,电动机和⼆级同轴式减速器空转,不⽤频繁地起动和制动电动机。

滚筒⽤滑动轴承⽀撑在机架上。

传动⽐:5~25i =,可满⾜传动要求。

优点:外形尺⼨⼩(减速器内置),电动机不⽤频繁启动适合狭窄⼯况下⼯作。

缺点:结构复杂,加⼯安装精度⾼,成本⼤,不易维修。

图1-2⽅案b 采⽤⼀级带传动和⼀级闭式齿轮传动,电动机带动带传动,齿轮传动,从⽽带动滚筒运动。

减速器设计说明书

动载系数=1.024

齿宽b==0.3×125=37.5mm

取b=40mm

按=0.8,低速轴的刚性较大,二级传动中齿轮相对于轴承为非对称布置查教材书图5—7(a)得:=1。06

按8级精度查教材书表5-4得:=1。2

按教材书式5-4计算载荷系数:

=

计算重合度,

齿轮齿顶圆直径:=+2=49.180+2×1.0×2=53。462mm

大齿轮为45钢,正火处理,查教材书表5—1:齿面硬度为200HB

选齿轮精度等级为8级(GB10095—88)。

查教材书图5—16(b):

小齿轮齿面硬度为240HB时,

大齿轮齿面硬度为200HB时,

(对于工业用齿轮,通常按MQ线取值)

计算应力循环次数:由式5—33得:

=60=60×124。6×1×(10×8×300)=2.24×108

α1≈180°-×60°=180°—×60°=158>1200符合要求

6)确定带根数Z

按教材书式4-29:Z≥≤Zmax

按教材书式4—19,单根V带所能传递的功率

=(++ )

按教材书式4—20得包角系数

=1.25()=1。25×()=0。95

由教材书表4-2查得:

C1=3.78×10-4C2=9。81×10-3C3=9.6×10—15

一、设计任务

见任务书原件

二、电动机的选择计算

按工作要求条件选用三相异步交流电动机,封闭式扇冷式结构,Y系列。

1、选择电动机功率

滚筒所需的有效功率:

传动装置的总效率:

查表17-9确定个部分效率如下:

皮带传动效率:

齿轮啮合效率: (齿轮精度为8级)

减速器设计说明书以及内容

.连接的选择和计算低速轴Ⅲ上键和联轴器的设计计算1. 对连接齿轮与轴的键的计算(1):选择键连接的类型和尺寸一般7级以上精度的齿轮有定心精度要求,应选用平键连接。

由于齿轮不在轴端,故选用圆头普通平键(A)型。

根据d=51(mm)从表6-1中查的键的截面尺寸为:宽度b=16(mm),高度=10(mm),由轮毂宽度并参考键的长度系列,取键长L=56(mm)(比轮毂宽度小些)(2):校核键连接的强度键、轴和轮毂的材料都是钢,由表6-2查得许用挤压用力[σP]=100~120MPa,取中间值,[σP]=110MPa 。

键的工作长度l=L-b=56-16=40(mm),键与轮毂键槽的接触高度k=0.5h=0.5×10=5(mm)。

由式(6-1)可得:σP=2T×103kld =2∗348×1035×40×51=68.2MPa<[σP]=110MPa所选的键满足强度要求。

键的标记为:键16×40GB/T 1096—2003 2. 对联轴器及其键的计算b*h=10*8 d1=38 L=56所以l=L-b=56-10=46 k=0.5h=4σP=2T×103kld=99.5<110 MPa所选的键满足强度要求。

键的标记为:键10×46GB/T 1096—2003中间轴Ⅱ上键的设计计算1. 对连接小齿轮与轴的键的计算(1):选择键连接的类型和尺寸一般7级以上精度的齿轮有定心精度要求,应选用平键连接。

由于齿轮不在轴端,故选用圆头普通平键(A)型。

根据d=35(mm)从表6-1中查的键的截面尺寸为:宽度b=10(mm),高度=8(mm),由轮毂宽度并参考键的长度系列,取键长L=45(mm)(比轮毂宽度小些)(2):校核键连接的强度键、轴和轮毂的材料都是钢,由表6-2查得许用挤压用力[σP]=100~120MPa,取其平均值,[σP]=110MPa 。

二级减速器_课程设计_轴的设计

轴的设计1 --------------3丿>X LLXX |丿L图1传动系统的总轮廓图一、轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(),采用齿轮轴结构, 选用45钢,正火,硬度HB =170~2 17。

[p = 4>冷—按扭转强度法进行最小直径估算,即* ;二初算轴径,若最小 直径轴段开有键槽,还要考虑键槽对轴的强度影响。

勺值由表26— 3确定:4〕=112 1、高速轴最小直径的确定= 112x11^^= 1536 wn由’,因高速轴最小直径处安装联轴器,设有一个键槽。

贝y_上「宀工,由于减速器输入轴通过联轴器与电动机轴相联结, 则外伸段轴径与电动机 轴径不得相差太大,否则难以选择合适的联轴器,取 “皿一0"・,心■■■■rillJ'_1_ 1—为电动机轴直径,由前以选电动机查表6-166 : d.T 临, 仁一怡勺KH J ™,综合考虑各因素,取仏-彳加!2、中间轴最小直径的确定 忍沁=4挖轴承,取为标准值"血。

3、低速轴最小直径的确定二、轴的结构设计1、高速轴的结构设计图2(1)、各轴段的直径的确定 "11:最小直径,安装联轴器尙:密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85(采 用毡圈密封),f 一竹泗"口:滚动轴承处轴段,% _ 4伽酬,滚动轴承选取30208。

"14 :过渡轴段,取%严亦:滚动轴承处轴段%认—加朋 (2)、各轴段长度的确定h :由联轴器长度查表6-96得,/二60血,取JVBK,因中间轴最小直径处安装滚动—-112x 刃耳?二 47_5Lnm30,因低速轴最小直径处安装联轴器,设有一键槽,则九訓心1卩门%)⑴用円川5厠rf3«=4?lm ,参见联轴器的选择,查表6-96,就近取联轴器孔径的标准值.:由箱体结构、轴承端盖、装配关系确定y血味:由滚动轴承确定U 79仃:由装配关系及箱体结构等确定気—尊额■:由滚动轴承、挡油盘及装配关系确定y 山血心:由小齿轮宽度片_帧曲确定,取陰—40nm2、中间轴的结构设计图3(1)、各轴段的直径的确定:最小直径,滚动轴承处轴段,心厂虬厂娅廊,滚动轴承选30206 如:低速级小齿轮轴段"H一'2血% :轴环,根据齿轮的轴向定位要求“卫—弓曲% :高速级大齿轮轴段“甘一«加£ :滚动轴承处轴段氐一血一曲期(2)、各轴段长度的确定仃:由滚动轴承、装配关系确定:由低速级小齿轮的毂孔宽度人—7加确定» 一①临* :轴环宽度亦:由高速级大齿轮的毂孔宽度伽确定釘汕伽5 :由滚动轴承、挡油盘及装配关系等确定・-322湍3、低速轴的结构设计如:滚动轴承处轴段 %一舫™,滚动轴承选取30210"11 :低速级大齿轮轴段“卫一乜伽如:轴环,根据齿轮的轴向定位要求伽%:过渡轴段,考虑挡油盘的轴向定位%-57伽% :滚动轴承处轴段虫厂'% :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封)心厂烁酬血?:最小直径,安装联轴器的外伸轴段(2)、各轴段长度的确定仃:由滚动轴承、挡油盘及装配关系确定—购”伽d由低速级大齿轮的毂孔宽确定^一川阳期仏:轴环宽度J帕用併:由装配关系、箱体结构确定bflrnn从:由滚动轴承、挡油盘及装配关系确定仁-?】75帧从:由箱体结构、轴承端盖、装配关系确定用:由联轴器的毂孔宽人—®伽确定J —轴的校核一、校核高速轴1、轴上力的作用点位置和支点跨距的确定 齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的 30208轴承,从表6-67可知它的负荷作用中心到轴承外端面的距离为 a=16_9ranwl7mn ,支点跨距 I 二朋二(m 。

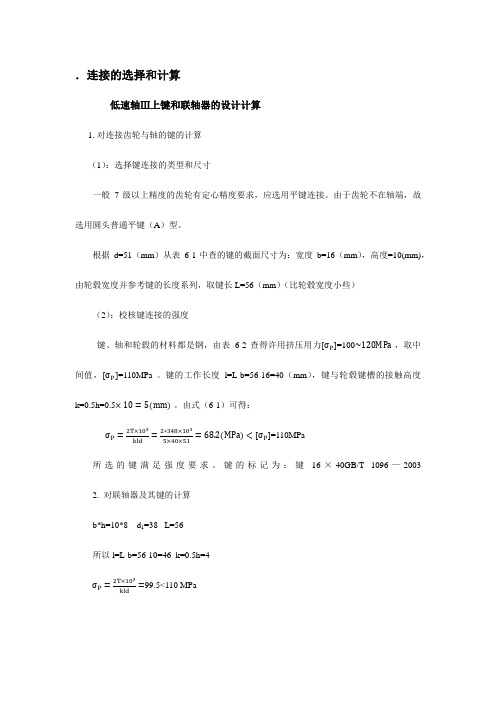

QJR-D减速器设计说明书

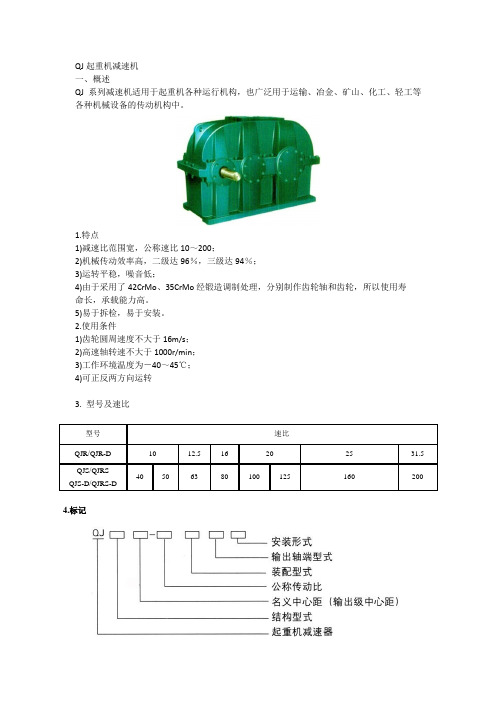

QJ起重机减速机一、概述QJ系列减速机适用于起重机各种运行机构,也广泛用于运输、冶金、矿山、化工、轻工等各种机械设备的传动机构中。

1.特点1)减速比范围宽,公称速比10~200;2)机械传动效率高,二级达96%,三级达94%;3)运转平稳,噪音低;4)由于采用了42CrMo、35CrMo经锻造调制处理,分别制作齿轮轴和齿轮,所以使用寿命长,承载能力高。

5)易于拆检,易于安装。

2.使用条件1)齿轮圆周速度不大于16m/s;2)高速轴转速不大于1000r/min;3)工作环境温度为-40~45℃;4)可正反两方向运转3. 型号及速比4.标记标记示例:起重机减速机三级传动,名义中心距a1=560mm,公称传动比50,装配型式第III种,输出轴端为齿轮轴端,卧式安装则标记为:减速机QJS560-50IIICW标记示例:起重机带底座的二级减速机,名义中心距a1=560mm,公称传动比i=20,装配型式第IV 种,轴端型式为P型,则标记为:减速机QJR-D560-20-IVP二、装配型式及安装型式QJR、QJS、QJRS型安装型式:卧式W或立式L(V) 在偏转角±αº范围内为卧式安装,L范围内为立式安装。

注:α角的度数与传动比有关,当减速机倾斜α角时,应保证使中间级大齿轮沾油1~2个齿高深度。

QJR、QJS、QJRS型为三支点支承型式。

综上,本设计拟研究的减速器定为:QJR-D450-16-IP,即中心距为450mm,速比16,安装形式为第一种,轴端型式为P型。

四、QJR-D(QJB-D)减速机外型及安装尺寸QJR-D450-16-IP的安装尺寸为按照上述尺寸,在solidworks中建立的QJR-D450-16-IP减速器的安装模型如下:QJR-D减速器输出轴端型式及尺寸表高速轴轴端采用圆柱轴伸,平键联接,如图所示。

QJ型和QJ-D型减速器高速轴轴伸尺寸(mm)QJR、QJS、QJRS与QJR-D、QJS-D、QJRS-D型K值对比表QJR、QJR-D减速机的承载能力表工作级别M5连续工作型本设计的减速器的工作级别为M5,相关参数由表可知:QJR-D 减速器的设计计算过程一、 传动装置的总体设计4、传动比分配(1)、两级齿轮传动比公式122(1.3~1.4)i i i ==(2)、减速器传动比 减速器的传动比16i ∑=取减速器的高速传动比为1i =4.56=则低速轴的传动比为21163.5084.56i i i ∑=== 5、运动条件及运动参数分析计算 1轴:减速器的高速轴,也是输入轴。

(完整版)二级减速器课程设计说明书

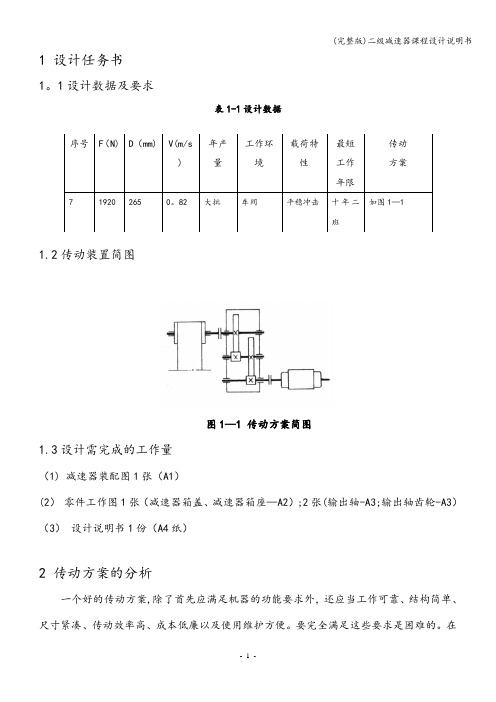

1 设计任务书1。

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

RV减速器设计

CAD/CAE/CAM理论与应用一、初步设计 (1)1.设计任务书 (1)2.原始数据 (1)3.传动系统方案的拟定 (1)二、电动机的选择 (2)1.电动机容量的选择 (2)2.电动机转速的选择 (2)3.电动机型号的选择 (2)三、计算传动装置的运动和动力参数 (3)1.传动比的分配 (3)2.各轴转速计算 (3)3.各轴功率计算 (3)4.各轴转矩计算 (3)5.将上述计算结果汇总于下表,以备查用: (4)四、传动系统的总体设计 (4)1.一级直齿轮传动的设计计算 (4)2.摆线齿轮传动的设计计算 (7)3.摆线齿轮三维建模 (8)五、轴的设计 (13)1.曲柄轴的设计 (13)2.输入轴的设计 (14)六、减速箱的润滑方式、润滑剂及密封方式的设计 (15)1、齿轮的润滑方式及润滑剂的选择 (15)2、密封方式的选择 (16)七、其他附件设计 (16)八、运动仿真 (16)九、设计心得 (20)十、附图及附表 (20)参考文献 (28)CAD/CAE/CAM理论与应用一、初步设计1.设计任务书(1)功率P:约4.3kW;(2)减速比i:81;(3)输出轴转速n:5r/min;(4)正反转输出回差:60arcsec;(5)设计寿命:3000 小时;(6)结构尺寸不超过:φ380mm×200mm;(7)效率:大于85%;2.原始数据表1-1 原始数据题号参数RV减速器设计功率P/kW 4.3输出轴转速n/( r/min ) 5 减速比i 813.传动系统方案的拟定图1-1 RV传动简图1—渐开线中心轮2—渐开线行星轮3—曲柄轴有效功率kW P3.4=减速比81=i输出轴转速min/5rn=效率%85>η根据摆线轮齿齿数31=c z ,初选8.01=K 。

② 针径系数prp p rp x z r r d t K ︒==180sin2 (4-23) 12=K 时,针齿间没有间隙,为保证针齿与针齿壳的强度,针径系数一般不小于 1.25~1.4。

(9) 减速器轴的设计计算.doc

轴的设计1、轴的机构设计 (1) 轴的设计计算① 轴的直径的确定(Ⅰ轴) 按扭转强度条件计算: 3npA do ≥ 其中:首选45号钢进行设计,查表A O =120,P=10.56 ,n=486.7r/min 于是d 1≥33.47取d 1=34m②作用在齿轮上的力F t =112d T =31033.7723.2072⨯⨯=5.34⨯103N (其中:T 1为Ⅰ轴受到的转矩,d 1为齿轮1的直径)F r =F t βcos tan n a ⨯=2⨯103N (其中:αn 为齿轮的压力角,β为螺旋角)F a =F t ·tan β=1342N同理可求得Ⅱ轴、Ⅲ轴的直径和轴上齿轮的受力: Ⅱ轴 d 2≥42.4 mm 取d 2=45 mm 轴上齿轮的受力:F t =2700 N 、F r = 1023 N 、 F a =780 NⅢ轴 d 3≥63.7 mm 取d 3=65 mm 轴上齿轮的受力:F t =8340 N 、F r =3100 N 、 F a =1800 N (2) 校核轴上轴承的受力和轴承的寿命 Ⅰ轴1、求轴承受到的径向载荷F r1和F r2将轴系部件受到的空间力系分解为铅垂面和水平面的两个力系,如下图所示根据图示力的分析可知道:由图(b )得F r1v =5.1905.6625.661+⨯-⨯d Fa Fr =5.1905.6625.678145.661007.13+⨯-⨯⨯=170N F r2v =F r -F r1v =1070-170=900NF r1H =5.1905.665.66+F t =7.29⨯102F r2H =F r -F r1H =2820-729=2091F r1=2211Hr F F v r +=22900170+=748.6 NF r2=2222H r v r F F +=222091729+=2276.5 N 2 求两轴承的计算轴向力F a1和F a2对于70000AC 型轴承,按表13-7轴承的派生轴向力为F d =0.68⨯F r (5-8)F d1=0.68×F r1=0.68×748.6=509.6 N F d2=0.68×F r2=0.68×2276.5=1547.99 N 根据轴向力和轴承的安装方向分析可知,轴承2压紧:∴ F a1=F d1=509.6 NF a2=F a +F d1=1323 N3 求轴承的当量动载荷 11r a F F =6.7486.509=0.68=e(5-9)22r a F F =5.22761323=0.58<e 由表13-5分别进行查表或插值计算得径向载荷系数和轴向载荷系数为: 对与轴承1: X 1=1 ; Y 1=0 对轴承2: X 2=1 ; Y 2=0 因轴承运转中有轻微的冲击载荷,按照表13-6,f p =1.0~1.2则 P 1=f p(X 1F r1+Y 1F a1)=1.1×(1×748.6+0×2362)=823.46(5-10)P 2=f p (X 2F r2+Y 2F a22)=1.1×(1×2276.5+0)=2504.15 (5-11) 4 计算轴承的寿命L h =ε⎪⎪⎭⎫⎝⎛266010P C n =72060106⨯⨯315.250423500⎪⎭⎫ ⎝⎛=19131 h<28800 h(5-12)寿命不能满足工作要求,所以应选择中载系列,选用型号为7307AC,在次进行验证:L h ’=72060106⨯⨯398.259732800⎪⎭⎫ ⎝⎛=420839 h>28800 h(5-13)满足工作寿命的要求,所以轴承选用7307AC 系列。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴的设计过程如下:一、轴的总体设计信息如下:轴的编号:001 轴的名称:阶梯轴轴的转向方式:单向恒定轴的工作情况:无腐蚀条件轴的转速:200r/min 功率:3.3kW 转矩:157575N·mm 所设计的轴是实心轴材料牌号:45调质硬度(HB):230抗拉强度:650MPa 屈服点:360MPa弯曲疲劳极限:270MPa 扭转疲劳极限:155MPa许用静应力:260MPa 许用疲劳应力:180MPa二、确定轴的最小直径如下:所设计的轴是实心轴A值为:115 许用剪应力范围:30~40MPa最小直径的理论计算值:29.28mm 满足设计的最小轴径:32mm三、轴的结构造型如下:轴各段直径长度:长度直径20mm 55mm10mm 67mm120mm 58mm40mm 55mm50mm 53mm100mm 52mm轴的总长度:340mm 轴的段数:6轴段的载荷信息:直径距左端距离垂直面剪力垂直面弯矩水平面剪力水平面弯矩轴向扭矩58mm 90mm -2259N -100200N·mm -6118N 0N·mm 0N·mm 52mm 340mm 1500N 0N·mm 2200N 0N·mm 620650N·mm 轴所受支撑的信息:直径距左端距离55mm 10mm55mm 170mm四、支反力计算距左端距离水平支反力Rh1 垂直支反力Rv110mm 5396.5N 3349.5N距左端距离水平支反力Rh2 垂直支反力Rv2170mm -1478.49N -2590.49N五、内力x/mm d/mm m1/N·mm m2/N·mm10 55 0 090 58 508118.81 463169.06170 55 452659.92 452659.92340 52 2.4 2.4340 52 2.4 2.4六、弯曲应力校核如下:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm 截面的计算工作应力:14.06MPa 许用疲劳应力:180MPa 30mm处弯曲应力校核通过结论:弯曲应力校核通过七、安全系数校核如下:疲劳强度校核如下:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm有效应力集中系数(弯曲作用):2.62 (扭转作用):1.89截面的疲劳强度安全系数S:5.47 许用安全系数[S]:2.030mm处疲劳强度校核通过结论:疲劳强度校核通过静校核计算:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm 截面的静强度安全系数:20.33 许用安全系数[Ss]:1.8 30mm处静强度校核通过结论:静强度校核通过八、扭转刚度校核如下:圆轴的扭转角:0.17(°) 许用扭转变形:0.9°/m扭转刚度校核通过九、弯曲刚度校核如下:挠度计算如下:x/mm νi/mm1 2.5 0.0117422 5 0.0078283 7.5 0.0039144 10 05 30 -0.0039146 50 -0.007577 70 -0.0103138 90 -0.0116839 110 -0.01122410 130 -0.00911511 150 -0.005368许用挠度系数:0.003最大挠度:-0.011683mm弯曲刚度校核通过十、临界转速计算如下:当量直径dv:60.43mm轴截面的惯性距I:654605.89mm^4支承距离与L的比值:0.47轴所受的重力:400N支座形式系数λ1:9.0轴的一阶临界转速ncr1:24934.97r/min轴的设计过程如下:一、轴的总体设计信息如下:轴的编号:002 轴的名称:阶梯轴轴的转向方式:单向恒定轴的工作情况:无腐蚀条件轴的转速:200r/min 功率:3.135kW 转矩:149696.25N·mm 所设计的轴是实心轴材料牌号:45调质硬度(HB):230抗拉强度:650MPa 屈服点:360MPa弯曲疲劳极限:270MPa 扭转疲劳极限:155MPa许用静应力:260MPa 许用疲劳应力:180MPa二、确定轴的最小直径如下:所设计的轴是实心轴A值为:115 许用剪应力范围:30~40MPa最小直径的理论计算值:28.78mm 满足设计的最小轴径:32mm三、轴的结构造型如下:轴各段直径长度:长度直径20mm 55mm10mm 67mm120mm 58mm40mm 55mm50mm 53mm100mm 52mm轴的总长度:340mm 轴的段数:6轴段的载荷信息:直径距左端距离垂直面剪力垂直面弯矩水平面剪力水平面弯矩轴向扭矩58mm 90mm -2259N -100200N·mm -6118N 0N·mm 0N·mm 52mm 340mm 1500N 0N·mm 2200N 0N·mm 620650N·mm 轴所受支撑的信息:直径距左端距离55mm 10mm55mm 170mm四、支反力计算距左端距离水平支反力Rh1 垂直支反力Rv110mm 5396.5N 3349.5N距左端距离水平支反力Rh2 垂直支反力Rv2170mm -1478.49N -2590.49N五、内力x/mm d/mm m1/N·mm m2/N·mm10 55 0 090 58 508118.81 463169.06170 55 452659.92 452659.92340 52 2.4 2.4340 52 2.4 2.4六、弯曲应力校核如下:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm 截面的计算工作应力:14.06MPa 许用疲劳应力:180MPa 30mm处弯曲应力校核通过结论:弯曲应力校核通过七、安全系数校核如下:疲劳强度校核如下:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm有效应力集中系数(弯曲作用):2.62 (扭转作用):1.89截面的疲劳强度安全系数S:5.47 许用安全系数[S]:2.030mm处疲劳强度校核通过结论:疲劳强度校核通过静校核计算:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm截面的静强度安全系数:20.33 许用安全系数[Ss]:1.830mm处静强度校核通过结论:静强度校核通过八、扭转刚度校核如下:圆轴的扭转角:0.17(°) 许用扭转变形:0.9°/m扭转刚度校核通过九、弯曲刚度校核如下:挠度计算如下:x/mm νi/mm1 2.5 0.0117422 5 0.0078283 7.5 0.0039144 10 05 30 -0.0039146 50 -0.007577 70 -0.0103138 90 -0.0116839 110 -0.01122410 130 -0.00911511 150 -0.005368许用挠度系数:0.003最大挠度:-0.011683mm弯曲刚度校核通过十、临界转速计算如下:当量直径dv:60.43mm轴截面的惯性距I:654605.89mm^4支承距离与L的比值:0.47轴所受的重力:400N支座形式系数λ1:9.0轴的一阶临界转速ncr1:24934.97r/min轴的设计过程如下:一、轴的总体设计信息如下:轴的编号:003 轴的名称:阶梯轴轴的转向方式:单向恒定轴的工作情况:无腐蚀条件轴的转速:200r/min 功率:2.98kW 转矩:142295N·mm 所设计的轴是实心轴材料牌号:45调质硬度(HB):230抗拉强度:650MPa 屈服点:360MPa弯曲疲劳极限:270MPa 扭转疲劳极限:155MPa许用静应力:260MPa 许用疲劳应力:180MPa二、确定轴的最小直径如下:所设计的轴是实心轴A值为:115 许用剪应力范围:30~40MPa最小直径的理论计算值:28.3mm 满足设计的最小轴径:32mm 三、轴的结构造型如下:轴各段直径长度:长度直径20mm 55mm10mm 67mm120mm 58mm40mm 55mm50mm 53mm100mm 52mm轴的总长度:340mm 轴的段数:6轴段的载荷信息:直径距左端距离垂直面剪力垂直面弯矩水平面剪力水平面弯矩轴向扭矩58mm 90mm -2259N -100200N·mm -6118N 0N·mm 0N·mm 52mm 340mm 1500N 0N·mm 2200N 0N·mm 620650N·mm 轴所受支撑的信息:直径距左端距离55mm 10mm55mm 170mm四、支反力计算距左端距离水平支反力Rh1 垂直支反力Rv110mm 5396.5N 3349.5N距左端距离水平支反力Rh2 垂直支反力Rv2170mm -1478.49N -2590.49N五、内力x/mm d/mm m1/N·mm m2/N·mm10 55 0 090 58 508118.81 463169.06170 55 452659.92 452659.92340 52 2.4 2.4340 52 2.4 2.4六、弯曲应力校核如下:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm截面的计算工作应力:14.06MPa 许用疲劳应力:180MPa30mm处弯曲应力校核通过结论:弯曲应力校核通过七、安全系数校核如下:疲劳强度校核如下:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm有效应力集中系数(弯曲作用):2.62 (扭转作用):1.89截面的疲劳强度安全系数S:5.47 许用安全系数[S]:2.030mm处疲劳强度校核通过结论:疲劳强度校核通过静校核计算:危险截面的x坐标:30mm 直径:67mm危险截面的弯矩M:127029.7N·mm 扭矩T:620650N·mm截面的静强度安全系数:20.33 许用安全系数[Ss]:1.830mm处静强度校核通过结论:静强度校核通过八、扭转刚度校核如下:圆轴的扭转角:0.17(°) 许用扭转变形:0.9°/m扭转刚度校核通过九、弯曲刚度校核如下:挠度计算如下:x/mm νi/mm1 2.5 0.0117422 5 0.0078283 7.5 0.0039144 10 05 30 -0.0039146 50 -0.007577 70 -0.0103138 90 -0.0116839 110 -0.01122410 130 -0.00911511 150 -0.005368许用挠度系数:0.003最大挠度:-0.011683mm弯曲刚度校核通过十、临界转速计算如下:当量直径dv:60.43mm轴截面的惯性距I:654605.89mm^4支承距离与L的比值:0.47轴所受的重力:400N支座形式系数λ1:9.0轴的一阶临界转速ncr1:24934.97r/min平键连接(静连接)校核计算结果传递的转矩T =157575 N·mm轴的直径d =60 mm键的类型sType =A型键的截面尺寸b×h =18x11 mm键的长度L =80 mm键的有效长度L0 =62.000 mm接触高度k =4.400 mm键的个数N =双键最弱的材料Met =钢载荷类型PType =静载荷许用应力[σp] =135 MPa计算应力σp =12.836 MPa校核计算结果:σ≤[σ] 满足平键连接(静连接)校核计算结果传递的转矩T =149696.25 N·mm轴的直径d =60 mm键的类型sType =A型键的截面尺寸b×h =18x11 mm键的长度L =80 mm键的有效长度L0 =62.000 mm接触高度k =4.400 mm键的个数N =双键最弱的材料Met =钢载荷类型PType =静载荷许用应力[σp] =135 MPa计算应力σp =12.194 MPa校核计算结果:σ≤[σ] 满足平键连接(静连接)校核计算结果传递的转矩T =142295 N·mm轴的直径d =60 mm键的类型sType =A型键的截面尺寸b×h =18x11 mm键的长度L =80 mm键的有效长度L0 =62.000 mm接触高度k =4.400 mm键的个数N =双键最弱的材料Met =钢载荷类型PType =静载荷许用应力[σp] =135 MPa计算应力σp =11.591 MPa校核计算结果:σ≤[σ] 满足。