电极箔-腐蚀化成箔

电解电容器用铝箔腐蚀工艺研究

随着电子工业的飞速发展,铝电解电容器的应用更加广泛,性能要求也越来越高。

铝电解电容器用腐蚀化成箔是电子信息产业基础元器件类产品的电子专用材料,中高档次的中高压铝电解电容器腐蚀化成箔市场供不应求。

作为额定电压超过200V的中高压电解电容器用腐蚀化成箔,质量要求高、生产难度大,国内只有少数厂家生产,但性能满足不了用户的使用要求,因而迫切要求在保证腐蚀铝箔弯折强度的前提下比容不断提高。

高压电解电容器阳极用腐蚀箔的比容更是制约高压大容量电解电容器体积的关键所在。

除了光箔自身质量外,对于铝电解电容用铝箔,腐蚀工艺是获得高比容、高强度等优异性能的关键工艺环节。

腐蚀是化成箔制造的前道工序。

腐蚀箔比容是化成箔比容的基础和关键。

为获得满意性能,腐蚀工艺多种多样,但有些工艺在获得优良性能的同时却带入了令人头痛的环保问题(如铬酸-氢氟酸体系)。

为此,人们致力于高性能环保型的腐蚀工艺开发研究。

近年来,国内以盐酸-硫酸或盐酸-硫酸-硝酸为代表的腐蚀工艺体系使腐蚀铝箔比容发生了质的飞跃,性能得以大幅提高,为国内电容器用铝箔的发展开辟了广阔的道路。

笔者采用正交实验法,研究了相关工艺参数,寻找最佳工艺条件。

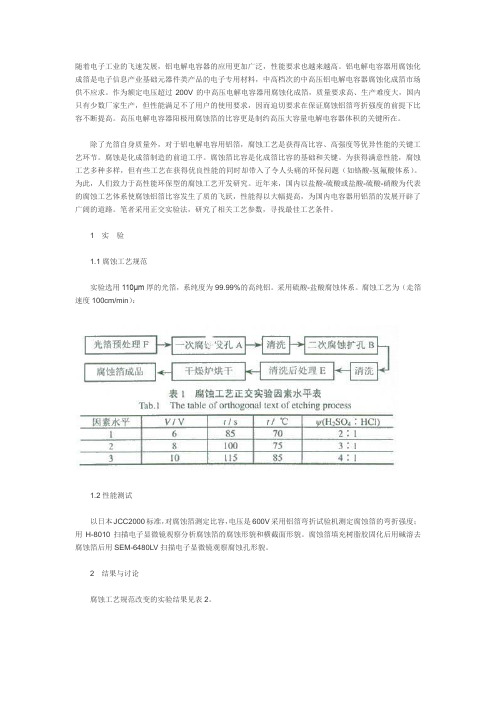

1实验1.1腐蚀工艺规范实验选用110μm厚的光箔,系纯度为99.99%的高纯铝。

采用硫酸-盐酸腐蚀体系。

腐蚀工艺为(走箔速度100cm/min):1.2性能测试以日本JCC2000标准,对腐蚀箔测定比容,电压是600V采用铝箔弯折试验机测定腐蚀箔的弯折强度;用H-8010扫描电子显微镜观察分析腐蚀箔的腐蚀形貌和横截面形貌。

腐蚀箔填充树脂胶固化后用碱溶去腐蚀箔后用SEM-6480LV扫描电子显微镜观察腐蚀孔形貌。

2结果与讨论腐蚀工艺规范改变的实验结果见表2。

铝及其合金是具有自纯化特性的金属和合金,在一定酸性介质中(如含CL-介质)发生电化学小孔腐蚀。

小孔腐蚀的过程包括:1.在纯态金属表面的成核;2.小孔的成长。

老伯伯的腐蚀工艺就是对这两个过程的控制。

电极箔-腐蚀化成箔讲课教案

电极箔-腐蚀化成箔最后,我们来到了电子铝箔的下道工序腐蚀和化成,也是腐蚀化成箔(又称电极箔)产业链最关键的环节:1) 腐蚀过程是以电子光箔为原材料,通过电化学方法刻蚀(Etching)电子光箔表面形成孔洞,从而增加阴极、阳极光箔的表面积,以提高其比电容而制成腐蚀箔;腐蚀技术决定比容高低——比容越高,电极箔需使用面积越小,电容器体积越小。

2) 化成(Forming)是阳极腐蚀箔采用阳极氧化原理,根据对电极箔耐压值要求的不同,采用不同的阳极氧化电压(Vf),在其表面生成氧化薄膜(Al2O3)作为介电质,制成腐蚀化成箔。

化成技术决定电压和容量损耗的大小——化成技术越高,越耐高压,容量损耗小,寿命越长。

腐蚀和化成环节均有两类生产体系,我们通过表13简单说明腐蚀和化成环节的工艺原理:高比容高压腐蚀赋能铝箔原来在国际上仅有日本JCC公司,KDK公司,法国S TAMA公司,意大利BECROMAL公司等少数几家公司能生产。

但近几年我国在这方面的技术研究取得突破,目前国内同时具备腐蚀和化成技术较大规模生产中高压腐蚀化成箔的企业主要有:东阳光铝、江苏中联科技集团,凯普松(宜都)和南通南辉电子,在国内初步形成垄断格局。

这不仅大大提高了我国铝电解电容器在国际市场的竞争能力,而且结束了我国长期依赖进口设备、技术和进口产品的历史,使我国成为国际上少数几个能够生产高比容高压电解电容器阳极用腐蚀铝箔的国家之一。

当然与国外相比,我国企业生产的腐蚀化成箔仍存在性能参数离散性大、一致性差、稳定性差等一系列问题,制约了我国铝电解电容器技术水平和产品档次的提高,专有技术和高品质特色产品少,普通产品居多。

我国在电极箔方面,一般用途(85℃、10 5℃)低、中、高压的阳极用铝箔能满足需求,且性价比较高,但长寿命产品(85C,20000h;105℃,5000h 或8000h)用铝箔、AC 铝箔、马达启动电容器用铝箔、工业变频器用铝箔、特高化成高压(750V以上)铝箔等,我国尚不能生产或技术上仍不能满足要求。

电解电容器用铝箔腐蚀工艺研究

随着电子工业的飞速发展,铝电解电容器的应用更加广泛,性能要求也越来越高。

铝电解电容器用腐蚀化成箔是电子信息产业基础元器件类产品的电子专用材料,中高档次的中高压铝电解电容器腐蚀化成箔市场供不应求。

作为额定电压超过200V的中高压电解电容器用腐蚀化成箔,质量要求高、生产难度大,国内只有少数厂家生产,但性能满足不了用户的使用要求,因而迫切要求在保证腐蚀铝箔弯折强度的前提下比容不断提高。

高压电解电容器阳极用腐蚀箔的比容更是制约高压大容量电解电容器体积的关键所在。

除了光箔自身质量外,对于铝电解电容用铝箔,腐蚀工艺是获得高比容、高强度等优异性能的关键工艺环节。

腐蚀是化成箔制造的前道工序。

腐蚀箔比容是化成箔比容的基础和关键。

为获得满意性能,腐蚀工艺多种多样,但有些工艺在获得优良性能的同时却带入了令人头痛的环保问题(如铬酸-氢氟酸体系)。

为此,人们致力于高性能环保型的腐蚀工艺开发研究。

近年来,国内以盐酸-硫酸或盐酸-硫酸-硝酸为代表的腐蚀工艺体系使腐蚀铝箔比容发生了质的飞跃,性能得以大幅提高,为国内电容器用铝箔的发展开辟了广阔的道路。

笔者采用正交实验法,研究了相关工艺参数,寻找最佳工艺条件。

1实验1.1腐蚀工艺规范实验选用110μm厚的光箔,系纯度为99.99%的高纯铝。

采用硫酸-盐酸腐蚀体系。

腐蚀工艺为(走箔速度100cm/min):1.2性能测试以日本JCC2000标准,对腐蚀箔测定比容,电压是600V采用铝箔弯折试验机测定腐蚀箔的弯折强度;用H-8010扫描电子显微镜观察分析腐蚀箔的腐蚀形貌和横截面形貌。

腐蚀箔填充树脂胶固化后用碱溶去腐蚀箔后用SEM-6480LV扫描电子显微镜观察腐蚀孔形貌。

2结果与讨论腐蚀工艺规范改变的实验结果见表2。

铝及其合金是具有自纯化特性的金属和合金,在一定酸性介质中(如含CL-介质)发生电化学小孔腐蚀。

小孔腐蚀的过程包括:1.在纯态金属表面的成核;2.小孔的成长。

老伯伯的腐蚀工艺就是对这两个过程的控制。

铝电解电容器阳极化成箔的腐蚀和形成

铝电解电容器阳极化成箔的腐蚀和形成铝电解电容器阳极化成箔的腐蚀和形成铝的化学符号为Al,原子量是27.0,原子序号为13,表示有13个电子。

其外层电子数为3,因此电离时可失去3个电子成为3价阳离子。

金属铝属于白色的轻金属,具有比重轻,易加工的特性,并且有良好的导电性和导热性,还具有较强的耐蚀性。

一、铝箔的腐蚀铝电解电容器的最大优点是单位体积的电容量大。

这是由于铝电解电容器所用的阳极箔经过化学腐蚀和电化学腐蚀的处理扩大了表面积。

由于铝箔中夹杂着Cu、Fe、Pb这类电极电位比Al高的金属元素,它在盐酸等电解质溶液中的腐蚀行为;阳极区:Al—3e=Al3+Al3++nH2O= Al3+ nH2O金属/溶液界面Al3++3Cl-= AlCl3阴极区:2H++2e=H2扩大铝箔表面积有各种方法,例如有化学腐蚀法、直流腐蚀法、交直流腐蚀法、交流腐蚀法、置换反应等。

1、化学腐蚀法由于铝具有两性性质,它在酸和碱液中都可以被腐蚀。

酸具有强烈的侵蚀的作用,尤其是盐酸及其盐类,它能侵蚀铝箔表面的缺陷部位,形成腐蚀的起点,就其腐蚀机理来讲,主要包括溶解性的腐蚀和局部微电池腐蚀;铝箔在碱液中其腐蚀形态主要是平面型腐蚀为主。

2、直流腐蚀法直流腐蚀法是将铝箔作为电源的正极,另一导体作为电源的负极,在盐酸等电解液中施加直流电。

选择适当电流密度、溶液浓度、溶液种类和液温等腐蚀参数,这些参数右根据腐蚀箔的不同要求来加以确定。

因此,到目前为止该腐蚀法仍得到广泛地应用。

高压用和闪光灯用阳极铝箔多数采用直流腐蚀方法。

直流腐蚀是隧道型腐蚀,影响隧道腐蚀的因素有:腐蚀液的组分和温度、电蚀时间、极化电位或电流、铝箔表面状态晶体结构等。

其中影响最大是极化电压或电流、腐蚀液CL-含量和腐蚀温度。

极化电位的高低对蚀坑密度、蚀坑生长方向及生长速度和隧道长度产生重大影响。

液温升高,隧道生成速度上长,而隧道宽度会变窄。

3、交流法腐蚀法。

交流腐蚀原理基本同直流腐蚀法,只不过铝箔处于交流正半周时,铝箔被腐蚀而处于负半周时不起腐蚀作用。

化成箔的制备方法及其应用的制作流程

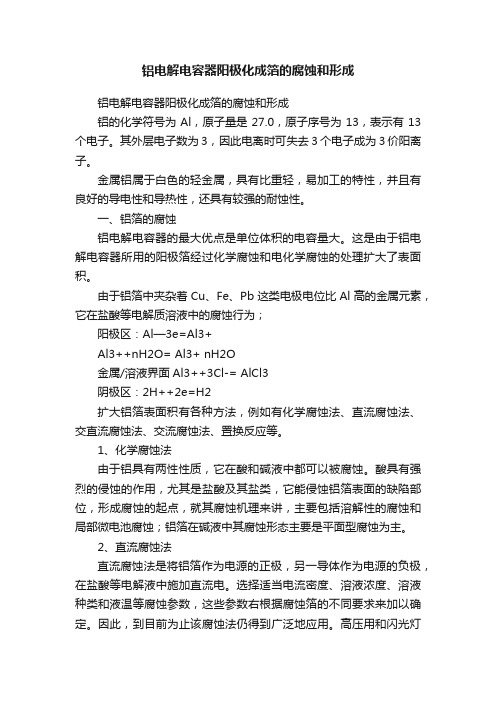

本技术涉及化成箔的制备方法及其应用,具体提出了化成箔的制备方法,该方法包括:将腐蚀箔在己二酸铵水溶液中进行三级化成处理;将三级化成处理后的腐蚀箔在磷酸水溶液中进行浸渍处理;将浸渍处理后的腐蚀箔在己二酸铵水溶液中进行第四级化成处理;将第四级化成处理后的腐蚀箔进行第一热处理;将第一热处理后的腐蚀箔进行第五级化成处理,以便获得所述化成箔,所述第五级化成处理是在有机膦酸和离子液体的醇类溶液中进行的。

相比现有技术中的化成箔,该方法制备的化成箔在到达电压基本一致的情况下,比容没有衰减,同时耐水性显著增强。

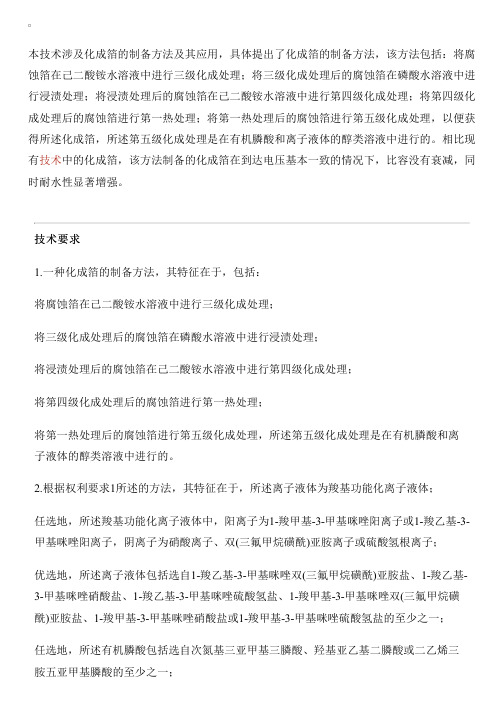

技术要求1.一种化成箔的制备方法,其特征在于,包括:将腐蚀箔在己二酸铵水溶液中进行三级化成处理;将三级化成处理后的腐蚀箔在磷酸水溶液中进行浸渍处理;将浸渍处理后的腐蚀箔在己二酸铵水溶液中进行第四级化成处理;将第四级化成处理后的腐蚀箔进行第一热处理;将第一热处理后的腐蚀箔进行第五级化成处理,所述第五级化成处理是在有机膦酸和离子液体的醇类溶液中进行的。

2.根据权利要求1所述的方法,其特征在于,所述离子液体为羧基功能化离子液体;任选地,所述羧基功能化离子液体中,阳离子为1-羧甲基-3-甲基咪唑阳离子或1-羧乙基-3-甲基咪唑阳离子,阴离子为硝酸离子、双(三氟甲烷磺酰)亚胺离子或硫酸氢根离子;优选地,所述离子液体包括选自1-羧乙基-3-甲基咪唑双(三氟甲烷磺酰)亚胺盐、1-羧乙基-3-甲基咪唑硝酸盐、1-羧乙基-3-甲基咪唑硫酸氢盐、1-羧甲基-3-甲基咪唑双(三氟甲烷磺酰)亚胺盐、1-羧甲基-3-甲基咪唑硝酸盐或1-羧甲基-3-甲基咪唑硫酸氢盐的至少之一;任选地,所述有机膦酸包括选自次氮基三亚甲基三膦酸、羟基亚乙基二膦酸或二乙烯三胺五亚甲基膦酸的至少之一;任选地,所述醇类包括选自乙二醇、丙三醇、1,2-丙二醇,1,3-丙二醇、苯甲醇或环己醇的至少之一。

3.根据权利要求1所述的方法,其特征在于,所述有机膦酸:所述离子液体:所述醇类的质量比为1~3:5~8:89~94。

电极箔-腐蚀化成箔资料

电极箔-腐蚀化成箔最后,我们来到了电子铝箔的下道工序腐蚀和化成,也是腐蚀化成箔(又称电极箔)产业链最关键的环节:1)腐蚀过程是以电子光箔为原材料,通过电化学方法刻蚀(Etching )电子光箔表面形成孔洞,从而增加阴极、阳极光箔的表面积,以提高其比电容而制成腐蚀箔;腐蚀技术决定比容高低——比容越高,电极箔需使用面积越小,电容器体积越小。

2)化成(Forming )是阳极腐蚀箔采用阳极氧化原理,根据对电极箔耐压值要求的不同,采用不同的阳极氧化电压(Vf),在其表面生成氧化薄膜(AI2O3 )作为介电质,制成腐蚀化成箔。

化成技术决定电压和容量损耗的大小一一化成技术越高,越耐高压,容量损耗小,寿命越长。

腐蚀和化成环节均有两类生产体系,我们通过表13简单说明腐蚀和化成环节的工艺原理:高比容高压腐蚀赋能铝箔原来在国际上仅有日本JCC公司,KDK公司,法国S TAMA公司,意大利BECROMAL公司等少数几家公司能生产。

但近几年我国在这方面的技术研究取得突破,目前国内同时具备腐蚀和化成技术较大规模生产中高压腐蚀化成箔的企业主要有:东阳光铝、江苏中联科技集团,凯普松(宜都)和南通南辉电子,在国内初步形成垄断格局。

这不仅大大提高了我国铝电解电容器在国际市场的竞争能力,而且结束了我国长期依赖进口设备、技术和进口产品的历史,使我国成为国际上少数几个能够生产高比容高压电解电容器阳极用腐蚀铝箔的国家之一。

当然与国外相比,我国企业生产的腐蚀化成箔仍存在性能参数离散性大、一致性差、稳定性差等一系列问题,制约了我国铝电解电容器技术水平和产品档次的提高,专有技术和高品质特色产品少,普通产品居多。

我国在电极箔方面,一般用途(85 C、105 C)低、中、高压的阳极用铝箔能满足需求,且性价比较高,但长寿命产品(85C , 200OOh ; 105 C, 5000h 或8000h )用铝箔、AC铝箔、马达启动电容器用铝箔、工业变频器用铝箔、特高化成高压(750V以上)铝箔等,我国尚不能生产或技术上仍不能满足要求。

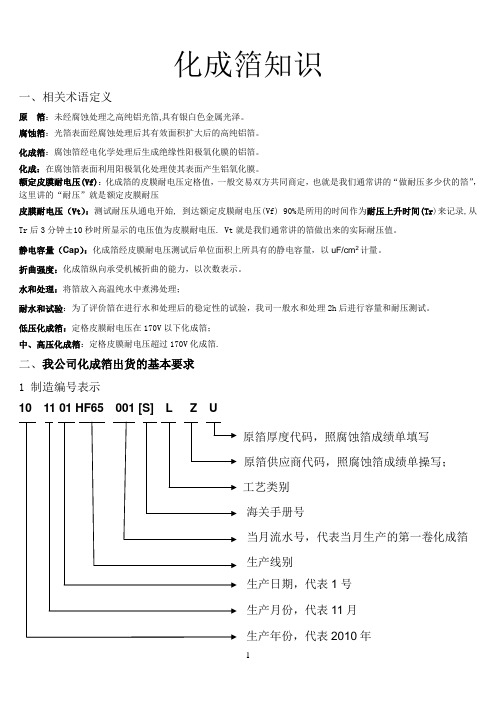

化成箔知识

化成箔知识一、相关术语定义原箔:未经腐蚀处理之高纯铝光箔,具有银白色金属光泽。

腐蚀箔:光箔表面经腐蚀处理后其有效面积扩大后的高纯铝箔。

化成箔:腐蚀箔经电化学处理后生成绝缘性阳极氧化膜的铝箔。

化成:在腐蚀箔表面利用阳极氧化处理使其表面产生铝氧化膜。

额定皮膜耐电压(Vf):化成箔的皮膜耐电压定格值,一般交易双方共同商定,也就是我们通常讲的“做耐压多少伏的箔”,这里讲的“耐压”就是额定皮膜耐压皮膜耐电压(Vt):测试耐压从通电开始, 到达额定皮膜耐电压(Vf) 90%是所用的时间作为耐压上升时间(Tr)来记录,从Tr后3分钟±10秒时所显示的电压值为皮膜耐电压. Vt就是我们通常讲的箔做出来的实际耐压值。

静电容量(Cap):化成箔经皮膜耐电压测试后单位面积上所具有的静电容量,以uF/cm2计量。

折曲强度:化成箔纵向承受机械折曲的能力,以次数表示。

水和处理:将箔放入高温纯水中煮沸处理;耐水和试验:为了评价箔在进行水和处理后的稳定性的试验,我司一般水和处理2h后进行容量和耐压测试。

低压化成箔:定格皮膜耐电压在170V以下化成箔;中、高压化成箔:定格皮膜耐电压超过170V化成箔.二、我公司化成箔出货的基本要求1 制造编号表示10 11 01 HF65 001 [S] L Z U原箔厚度代码,照腐蚀箔成绩单填写原箔供应商代码,照腐蚀箔成绩单操写;工艺类别海关手册号当月流水号,代表当月生产的第一卷化成箔生产线别生产日期,代表1号生产月份,代表11月生产年份,代表2010年注:没有用进口箔时,海关手册号省略不填2 品名表示H 05 K厚度类型(S代表厚度110μm115μm,K代表厚度120μm,照腐蚀箔成绩单写)容量等级(数字越大,容量越高)系列名称(H代表高压,M代表中压)3 履历表的填写注意事项生产线起机时送来TOP样,如不出现停机等异常情况,以后只送来END样,那么出成绩单时上一卷的END就是下一卷的TOP,如出现工艺调整,设备调整,断箔等中有间断调机等情况时,要送来中间样或者下一卷的TOP样。

电极箔-腐蚀化成箔

1) 腐蚀过程是以电子光箔为原材料,通过电化学方法刻蚀(Etching)电子光箔表面形成孔洞,从而增加阴极、阳极光箔的表面积,以提高其比电容而制成腐蚀箔;腐蚀技术决定比容高低——比容越高,电极箔需使用面积越小,电容器体积越小。

2) 化成(Forming)是阳极腐蚀箔采用阳极氧化原理,根据对电极箔耐压值要求的不同,采用不同的阳极氧化电压(Vf),在其表面生成氧化薄膜(Al2O3)作为介电质,制成腐蚀化成箔。

化成技术决定电压和容量损耗的大小——化成技术越高,越耐高压,容量损耗小,寿命越长。

腐蚀和化成环节均有两类生产体系,我们通过表13简单说明腐蚀和化成环节的工艺原理:高比容高压腐蚀赋能铝箔原来在国际上仅有日本JCC公司,KDK公司,法国S TAMA公司,意大利BECROMAL公司等少数几家公司能生产。

但近几年我国在这方面的技术研究取得突破,目前国内同时具备腐蚀和化成技术较大规模生产中高压腐蚀化成箔的企业主要有:东阳光铝、江苏中联科技集团,凯普松(宜都)和南通南辉电子,在国内初步形成垄断格局。

这不仅大大提高了我国铝电解电容器在国际市场的竞争能力,而且结束了我国长期依赖进口设备、技术和进口产品的历史,使我国成为国际上少数几个能够生产高比容高压电解电容器阳极用腐蚀铝箔的国家之一。

当然与国外相比,我国企业生产的腐蚀化成箔仍存在性能参数离散性大、一致性差、稳定性差等一系列问题,制约了我国铝电解电容器技术水平和产品档次的提高,专有技术和高品质特色产品少,普通产品居多。

我国在电极箔方面,一般用途(85℃、105℃)低、中、高压的阳极用铝箔能满足需求,且性价比较高,但长寿命产品(85C,20000h;105℃,500 0h 或8000h)用铝箔、AC 铝箔、马达启动电容器用铝箔、工业变频器用铝箔、特高化成高压(750V以上)铝箔等,我国尚不能生产或技术上仍不能满足要求。

国内腐蚀化成箔与日本的高端技术差距5年左右。

技术瓶颈主要在腐蚀环节,日本目前将硫酸腐蚀体系技术列为最高机密等级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

最后,我们来到了电子铝箔的下道工序腐蚀和化成,也是腐蚀化成箔(又称电极箔)产业链最关键的环节:

1) 腐蚀过程是以电子光箔为原材料,通过电化学方法刻蚀(Etching)电子光箔表面形成孔洞,从而增加阴极、阳极光箔的表面积,以提高其比电容而制成腐蚀箔;腐蚀技术决定比容高低——比容越高,电极箔需使用面积越小,电容器体积越小。

2) 化成(Forming)是阳极腐蚀箔采用阳极氧化原理,根据对电极箔耐压值要求的不同,采用不同的阳极氧化电压(Vf),在其表面生成氧化薄膜(A l2O3)作为介电质,制成腐蚀化成箔。

化成技术决定电压和容量损耗的大小——化成技术越高,越耐高压,容量损耗小,寿命越长。

腐蚀和化成环节均有两类生产体系,我们通过表13简单说明腐蚀和化成环节的工艺原理:

高比容高压腐蚀赋能铝箔原来在国际上

仅有日本JCC公司,KDK公司,法国STAMA公司,意大利BECROMAL公司等少数几家公司能生产。

但近几年我国在这方面的技术研究取得突破,目前国内同时具备腐蚀和化成技术较大规模生产中高压腐蚀化成箔的

企业主要有:东阳光铝、江苏中联科技集团,凯普松(宜都)和南通南辉电子,在国内初步形成垄断格局。

这不仅大大提高了我国铝电解电容器在国际市场的竞争能力,而且结束了我国长期依赖进口设备、技术和进口产品的历史,使我国成为国际上少数几个能够生产高比容高压电解电容器阳极用腐蚀铝箔的国家之一。

当然与国外相比,我国企业生产的腐蚀化成箔仍存在性能参数离散性大、一致性差、稳定性差等一系列问题,制约了我国铝电解电容器技术水平和产品档次的提高,专有技术和高品质特色产品少,普通产品居多。

我国在电极箔方面,一般用途(85℃、1 05℃)低、中、高压的阳极用铝箔能满足需求,且性价比较高,但长寿命产品(85C,20000h;105℃,50 00h 或8000h)用铝箔、AC 铝箔、马达启动电容器用铝箔、工业变频器用铝箔、特高化成高压(750V以上)铝箔等,我国尚不能生产或技术上仍不能满足要求。

国内腐蚀化成箔与日本的高端技术差距5年左右。

技术瓶颈主要在腐蚀环节,日本目前将硫酸腐蚀体系技术列为最高机密等级。

此外,化成环节也存在一定技术壁垒。

化成环节是一个以耗电为主环节(45

度电/平米,即1吨化成箔需18万度电)。

化成技术主要在满足耐压值需求的同时,解决如何进一步改善阳极箔的氧化膜的均匀性,以减少其漏电流,提高电容器的寿命。

而影响这些性能的关键因素是化成液成分的配比,化成液可分为三种:有机酸(己二酸胺)、混合酸(无机酸和有机酸的混合液)、无机酸(硼酸)。

无机酸化成的氧化膜厚度均匀,介质损耗小,是目前中高电容器端领域的主要技术,国内企业化成液一般是使用混合酸,化成箔的性能略差。

在国内化成箔产业链中,腐蚀箔的生产能力较低,尤其是高性能腐蚀箔,目前只有东阳光和凯普松(宜都)能量产,但是质量还不能保证能替代像日本的JC C的产品。

化成环节,东阳光铝在三年前就开始采用硼酸系化成体系,在性能上已经达到了日本同类技术水平。

以东阳光铝的腐蚀箔为例,已经在2009年全部改为硫酸腐蚀体系,但目前比容仅能达到0.72μF/cm ²,同类技术下日本的产品比容能达到1μF/cm²以上。

东阳光铝腐蚀箔只要在比容上有所突破,其腐蚀化成箔质量将逐步追赶上日本同类产品的质量。

小结:耐压值要求越高,氧化膜越厚,比表面积越小,比电容越小,最后电容器的电容量就越小,可见高压和高比容本身就是负相关的。

按照JCC给出的数据,

可以计算出,中高压领域平均每提高1V的电压,将损失约0.0044μF/c㎡的比电容。

因此既要做到耐高压又要大比容是非常困难的。

要做出小体积、长寿命、耐高温、耐中高频纹波电流强、低阻抗、低漏电流性能的铝电解电容器,核心技术之一就是高压高比容腐蚀化成箔的生产。

我国目前已经成为能够生产高比容高压电解电容器阳极用腐蚀铝箔的少数国家之一,只是在腐蚀环节还有待进一步改进。

腐蚀技术得到突破的企业,将深度受益于铝电解电容器行业的结构性调整。