270V高压大功率永磁同步电机驱动器设计

浅析高速永磁同步发电机设计

浅析高速永磁同步发电机设计摘要:本文介绍高转速、高功率密度永磁同步发电机的关键技术及设计特点,采用场路耦合法设计一台额定转速100000r/min、额定功率1kW、功率密度3.73kW/kg的永磁同步发电机,建立二维电磁场仿真模型,仿真计算电机的空载反电动势及整流后的直流电压、负载工况下的输出电流和电压等电磁性能,计算电机定子铁耗、铜耗,转子的涡流损耗。

计算结果表明,高速永磁发电机设计合理,输出功率、电压、电流达到设计要求。

关键词:高速永磁;同步发电机设计一、技术指标及主要尺寸本文设计的高速永磁发电机主要用于战斗机、无人机等航空发电机系统。

发电机由飞机发动机拖动发出交流电,经电源变换器整流后,给机载机电设备供电。

该发电机的主要技术指标是经过电源变换器输出的直流功率、直流电压、直流电流。

电机的主要尺寸和计算功率、转速、电磁负荷有关,即:式中:为定子内径;为额定转速;L为计算长度;P'为计算功率;为计算极弧系数;是气隙磁场波形系数;为绕组系数;A,分别为电机电负荷和气隙磁密。

本文采用Ansys RMxprt模块完成电机的电磁设计,电机主要尺寸及技术指标如表1所示。

二、关键技术研究2.1高转速技术发电机最高转速为100000r/min,而永磁磁钢在高速下受到很大的离心力。

为防止磁钢出现高速下的损伤故障,在电磁及结构设计方面,主要采取以下技术:(1)极对数的选择。

极对数多使单块磁钢质量减小,离心力减小,转子能够承受更高的转速,但极对数的增加会使频率成倍增加,铁耗急剧增大。

本设计综合考虑,取极对数为2;(2)普通永磁材料抗压强度较大,但抗拉强度偏小,对高速旋转的表贴式永磁电机,需要采取一定措施保护永磁体。

因此,在磁钢外层加一层非导磁的钢护套,护套与磁钢之间紧配,并对磁钢施加一定预压力,增加磁钢的抗拉强度,保护磁钢不被甩出去。

(3)适当减小转子外径。

在保证电机性能前提下,尽量减小转子外径,可使磁钢线速度减小,离心力减少,使转子能承受更高的转速。

永磁同步电机设计流程

永磁同步电机设计流程永磁同步电机是一种应用广泛的电机类型,具有高效率、高功率因数和高控制精度等优点,因此在许多领域得到了广泛的应用。

设计一台高性能的永磁同步电机需要经过一系列的流程,本文将详细介绍永磁同步电机的设计流程。

一、需求分析在设计永磁同步电机之前,首先需要明确电机的使用需求。

包括电机的功率需求、转速范围、工作环境条件等。

通过对需求的分析,可以为后续的设计提供指导。

二、磁路设计磁路设计是永磁同步电机设计的关键步骤之一。

磁路设计的目标是确定合适的磁路结构和尺寸,以实现预期的性能指标。

在磁路设计中,需要考虑永磁体的选用、磁路的饱和效应、磁路的损耗等因素。

三、电磁设计电磁设计是永磁同步电机设计的另一个重要步骤。

电磁设计的目标是确定合适的绕组结构和参数,以实现预期的性能指标。

在电磁设计中,需要考虑绕组的匝数、线径、绕组方式等因素,以及永磁体和绕组之间的磁场分布和相互作用。

四、机械设计机械设计是永磁同步电机设计的另一个关键步骤。

机械设计的目标是确定合适的机械结构和尺寸,以满足电机的运行要求。

在机械设计中,需要考虑电机的轴承结构、散热结构、防护结构等因素,以及电机的安装方式和连接方式。

五、控制系统设计控制系统设计是永磁同步电机设计的最后一步。

控制系统设计的目标是确定合适的控制策略和参数,以实现电机的稳定运行和精确控制。

在控制系统设计中,需要考虑电机的闭环控制方式、控制器的选择和参数调节等因素,以及电机与其他设备的通讯和配合。

六、样机制造与测试在完成永磁同步电机的设计之后,需要进行样机制造和测试。

样机制造的目标是按照设计要求制造出一台符合性能指标的永磁同步电机。

样机测试的目标是验证电机的性能和功能是否满足设计要求。

通过样机制造和测试,可以进一步改进和优化设计。

七、生产与应用在样机测试通过之后,可以进行电机的批量生产和应用。

在生产过程中,需要注意生产工艺和质量控制,以确保电机的一致性和可靠性。

在应用过程中,需要根据具体的使用场景和需求,对电机进行调试和优化,以实现最佳的性能和效果。

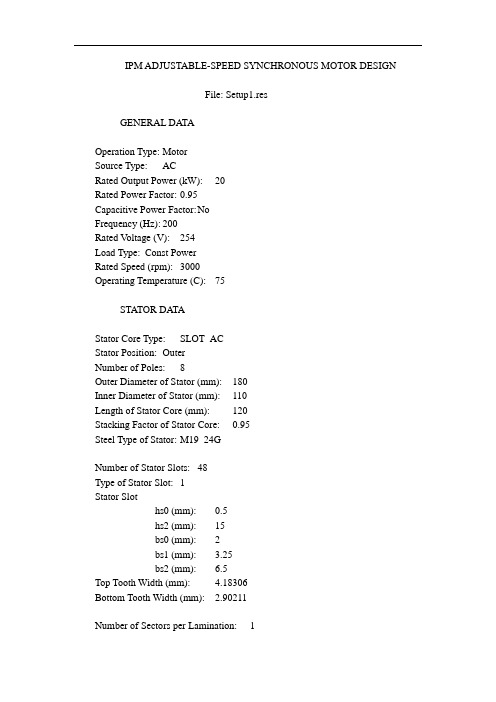

ANSOFT 永磁同步电动机设计

IPM ADJUSTABLE-SPEED SYNCHRONOUS MOTOR DESIGNFile: Setup1.resGENERAL DATAOperation Type: MotorSource Type: ACRated Output Power (kW): 20Rated Power Factor: 0.95Capacitive Power Factor: N oFrequency (Hz): 200Rated V oltage (V): 254Load Type: Const PowerRated Speed (rpm): 3000Operating Temperature (C): 75STATOR DATAStator Core Type: SLOT_ACStator Position: OuterNumber of Poles: 8Outer Diameter of Stator (mm): 180Inner Diameter of Stator (mm): 110Length of Stator Core (mm): 120Stacking Factor of Stator Core: 0.95Steel Type of Stator: M19_24GNumber of Stator Slots: 48Type of Stator Slot: 1Stator Sloths0 (mm): 0.5hs2 (mm): 15bs0 (mm): 2bs1 (mm): 3.25bs2 (mm): 6.5Top Tooth Width (mm): 4.18306Bottom Tooth Width (mm): 2.90211Number of Sectors per Lamination: 1STATOR WINDING DATANumber of Phases: 3Winding Connection: Y3Number of Parallel Branches: 2Number of Layers: 2Winding Type: Whole CoiledCoil Pitch: 5Winding Factor: 0.934351Number of Conductors per Slot: 5 Number of Wires per Conductor: 12 Wire Diameter (mm): 0.912Wire Wrap Thickness (mm): 0Wedge Thickness (mm): 1.28087 Slot Liner Thickness (mm): 0.3 Layer Insulation (mm): 0Slot Area (mm^2): 94.3949Net Slot Area (mm^2): 73.2247Slot Fill Factor (%): 68.1528Limited Slot Fill Factor (%): 75Coil Half-Turn Length (mm): 169.301 End Length Adjustment (mm): 0End-Coil Clearance (mm): 0 Conductor Type of Stator: copper_75CROTOR DATARotor Core Type: PM_INTERIOR Rotor Position: InnerNumber of Poles: 8Outer Diameter of Rotor (mm): 109 Inner Diameter of Rotor (mm): 60Length of Rotor Core (mm): 120 Stacking Factor of Rotor Core: 0.95 Steel Type of Rotor: M19_24GRotor Pole Type: 5Rotor Pole Dimensions:D1 (mm): 108O1 (mm): 1O2 (mm): 10B1 (mm): 5Rib (mm): 5HRib (mm): 3Magnet Thickness (mm): 5Magnet Width per Pole (mm): 25Magnet Type: NdFe35Maximum Magnet Width per Pole (mm): 31.4129SHAFT DATAMagnetic Shaft: NoFriction Loss (W): 0Windage Loss/Power (W): 0Reference Speed (rpm): 3000MATERIAL CONSUMPTIONStator Wire Density (kg/m^3): 8900Stator Core Steel Density (kg/m^3): 7650Rotor Magnet Density (kg/m^3): 7400Rotor Core Steel Density (kg/m^3): 7650Stator Copper Weight (kg): 2.83479Stator Core Steel Weight (kg): 9.95295Rotor Core Steel Weight (kg): 4.92045Rotor Magnet Weight (kg): 0.888Stator Net Weight (kg): 12.7877Rotor Net Weight (kg): 5.80845Stator Core Steel Consumption (kg): 21.0679 Rotor Core Steel Consumption (kg): 8.13784UNSATURATED PARAMETERSStator Resistance R1 (ohm): 0.0113266Stator Resistance at 20C (ohm): 0.00931703Stator Leakage Inductance L1 (H): 4.32826e-005Slot Leakage Inductance Ls1 (H): 3.31377e-005End Leakage Inductance Le1 (H): 4.31602e-006Spread Harmonic Inductance Ld1 (H): 5.82886e-006 Muture Slot Leakage Inductance Lsm (H): -4.84814e-006 Uniform Air-gap Magnetizing Inductance Lm (H): 0.000589329 D-axis Armature Reactive Inductance Lad (H): 0.000457255Q-axis Armature Reactive Inductance Laq (H): 0.000202216D-axis Armature synchronous Inductance Ld (H): 0.000500537 Q-axis Armature synchronous Inductance Lq (H): 0.000245499NO-LOAD MAGNETIC DATAStator-Teeth Flux Density (Tesla): 0.360068Stator-Yoke Flux Density (Tesla): 0.000817808Rotor-Yoke Flux Density (Tesla): 0Air-Gap Flux Density (Tesla): 0.410328Stator-Teeth Ampere Turns (A.T): 0Stator-Yoke Ampere Turns (A.T): 0Rotor-Yoke Ampere Turns (A.T): 0Air-Gap Ampere Turns (A.T): 0Total Ampere Turn Drop (A.T): 0Saturation Factor: 1Correction Factor for MagneticCircuit Length of Stator Yoke: 0.5Correction Factor for MagneticCircuit Length of Roor Yoke: 6.32404e-322FULL-LOAD ELECTRIC DATAAverage Input Current (A): 131.873Root-Mean-Square Armature Current (A): 131.873Armature Thermal Load (A^2/mm^3): 193.467Specific Electric Loading (A/mm): 23.0008Armature Current Density (A/mm^2): 8.41133Frictional and Windage Loss (W): 0Iron-Core Loss (W): 6.42898Armature Copper Loss (W): 590.923Transistor Loss (W): 0Diode Loss (W): 0Total Loss (W): 597.352Output Power (W): 20008.5Input Power (W): 20605.9Efficiency (%): 97.1011Torque Angle (elec. degree): 11.5226Rated Speed (rpm): 3000Rated Torque (N.m): 63.6891Fundamental RMS Phase Back-EMF (V): 40.2901 TRANSIENT FEA INPUT DATAFor Stator Winding:Number of Turns: 40Parallel Branches: 2Terminal Resistance (ohm): 0.0113266End Leakage Inductance (H): 4.31602e-0062D Equivalent Value:Equivalent Model Depth (mm): 120 Equivalent Stator Stacking Factor: 0.95 Equivalent Rotor Stacking Factor: 9.88131e-324 Estimated Rotor Inertia (kg m^2): 0.0129712。

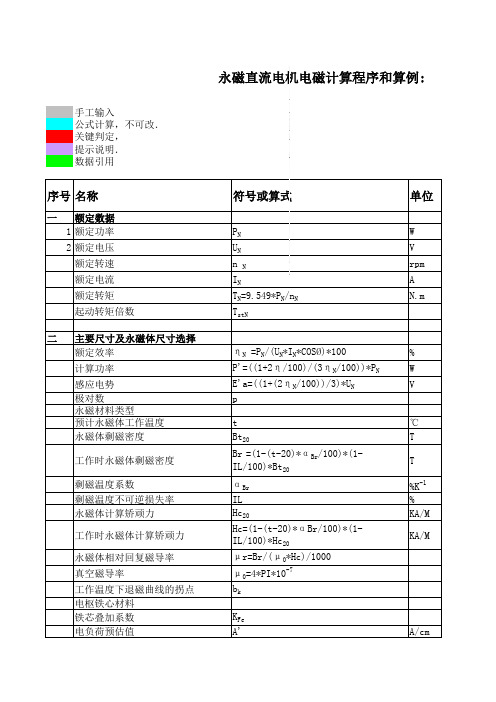

最新永磁同步电机电磁设计实例(机秘)

KFe A'

% W V

℃ T T %K-1 % KA/M KA/M

工作时永磁体剩磁密度

剩磁温度系数 剩磁温度不可逆损失率 永磁体计算矫顽力

工作时永磁体计算矫顽力

永磁体相对回复磁导率 真空磁导率 工作温度下退磁曲线的拐点 电枢铁心材料 铁芯叠加系数 电负荷预估值

符号或算式

PN UN nN IN TN=9.549*PN/nN TstN

单位

W V rpm A N.m

ηN =PN/(UN*IN*COSØ)*100 P'=((1+2η/100)/(3ηN/100))*PN E'a=((1+(2ηN/100))/3)*UN p

11.545353 1001.137358

6.31449E-07

0.00063

0.6 0.53

1 0.318

1 1.823899371

1.4 2.5 3.2 6.534512719 0.628318531

0.000632167

4.726272249 3.887740076 3.000592737 289.821883

19.68521519 1.45

7.576328614

3 6.3 50

0.183254477

0.16054563

3.324760072 3.2 0.25 3

"×pb"是错误的

6.324760072

永磁同步电机的电磁方案设计

永磁同步电机的电磁方案设计永磁同步电机是一种高效、高性能的电机,其电磁方案设计是其性能优越的关键。

本文将从电磁铁圈设计、磁路设计、转子设计、控制策略等方面,提供一个全面的永磁同步电机电磁方案设计。

一、电磁铁圈设计电磁铁圈是永磁同步电机的核心部件,其设计直接影响电机的性能。

在设计电磁铁圈时,需要考虑以下因素:1.电磁铁圈的截面积和线圈匝数:电磁铁圈的截面积和线圈匝数决定了电磁铁圈的电阻和电感,对电机的电磁特性有重要影响。

2.电磁铁圈的材料:电磁铁圈的材料应具有高导磁性、低磁滞损耗和高温稳定性等特点,常用的材料有硅钢片和铁氧体材料。

3.电磁铁圈的绕制方式:电磁铁圈的绕制方式有单层绕组和多层绕组两种,多层绕组可以提高线圈匝数,但会增加电磁铁圈的电阻和电感。

二、磁路设计磁路是永磁同步电机的另一个重要部分,其设计直接影响电机的输出功率和效率。

在设计磁路时,需要考虑以下因素:1.永磁体的材料和形状:永磁体的材料应具有高磁能积和高矫顽力,常用的材料有钕铁硼和钴磁体等。

永磁体的形状可以是圆柱形、矩形形或扇形等。

2.磁路的长度和截面积:磁路的长度和截面积决定了永磁体的磁通量和磁阻,对电机的输出功率和效率有重要影响。

3.磁路的饱和和磁滞损耗:磁路的饱和和磁滞损耗会导致磁通量的损失和热量的产生,对电机的效率有不利影响。

三、转子设计转子是永磁同步电机的旋转部分,其设计直接影响电机的转速和转矩。

在设计转子时,需要考虑以下因素:1.转子的形状和材料:转子的形状可以是圆柱形、矩形形或扇形等,常用的材料有铝合金和铜合金等。

转子的形状和材料决定了转子的惯性和热容量,对电机的转速和转矩有重要影响。

2.转子的磁极数:转子的磁极数决定了电机的同步转速和输出功率,应根据具体应用需求进行选择。

3.转子的磁极形状和磁场分布:转子的磁极形状和磁场分布对电机的转矩和效率有重要影响,应根据具体应用需求进行优化设计。

四、控制策略控制策略是永磁同步电机的关键,其设计直接影响电机的性能和稳定性。

永磁同步电机驱动控制系统的设计与实现

永磁同步电机驱动控制系统的设计与实现近年来,电动汽车成为了汽车市场的新宠。

而永磁同步电机则成为了电动汽车中最为优秀的一种电机类型。

永磁同步电机具有高效率、高功率密度、高转速、低噪音、抗干扰等优点,成为电动汽车中主流的驱动电机类型。

本文将重点介绍永磁同步电机驱动控制系统的设计与实现。

1. 永磁同步电机的原理与分类永磁同步电机是一种同步电机,其工作原理与感应电机类似,但与感应电机相比,永磁同步电机具有更高的效率和更高的功率密度。

永磁同步电机根据转子结构和磁场分布方式的不同,可以分为内转子型和外转子型两种类型。

2. 永磁同步电机驱动系统的组成永磁同步电机的驱动系统由电机驱动器、转子位置传感器、控制器和电源组成。

其中,电机驱动器是永磁同步电机的重要部分,它将电源的直流电转换为交流电,以驱动永磁同步电机运转。

转子位置传感器用于实时检测永磁同步电机的转子位置和速度信息,控制器则根据转子位置和速度信息,计算出电机所需的转矩和电流,并将其输出给电机驱动器控制永磁同步电机的转速和转矩。

电源则为整个系统提供供电,保证系统正常运作。

3. 永磁同步电机驱动控制系统的设计(1)电机驱动器的设计电机驱动器是永磁同步电机驱动控制系统中的核心部分。

常见的电机驱动器包括直接式和间接式两种类型。

其中,直接式电机驱动器具有结构简单、效率高、体积小等优点,被越来越多的厂商所采用。

在永磁同步电机驱动控制系统的设计中,直接式电机驱动器可选择使用三相桥式变流器或NPC(Neutral Point Clamped)逆变器。

三相桥式变流器结构简单,控制方便,是目前应用最为广泛的一种电机驱动器类型;NPC逆变器则由于其更高的效率和更低的谐波含量,被越来越多的厂商所倾向。

(2)转子位置传感器的设计转子位置传感器用于实时检测永磁同步电机的转子位置和速度信息。

常用的转子位置传感器包括霍尔传感器、编码器、绝对值编码器等。

其中,霍尔传感器具有体积小、价格低廉、安装方便等优点,但由于其精度较低,一般应用于电动自行车等简单的应用场合;编码器具有较高的精度和稳定性,广泛应用于电动汽车等高端应用场合。

永磁同步电机的电磁设计方案

永磁同步电机的电磁设计方案文章标题:永磁同步电机的电磁设计方案引言:永磁同步电机是一种高效、节能的电机类型,它在各个领域得到广泛应用。

然而,要实现其高性能运行,关键在于电磁设计方案的优化。

本文将深入探讨永磁同步电机的电磁设计方案,包括关键问题、优化方法以及对该方案的观点和理解。

1. 关键问题在开展永磁同步电机电磁设计方案时,我们需要关注以下几个关键问题:1.1 磁路设计:磁路设计是保证永磁同步电机高效运行的关键。

我们将探讨如何选择合适的磁路材料、确定合适的磁路形状以及如何降低磁路损耗。

1.2 磁场分析:准确地分析磁场分布对于制定合理的电磁设计方案至关重要。

我们将介绍如何利用有限元分析方法来分析磁场,并优化磁场分布。

1.3 磁极形状设计:磁极形状对永磁同步电机性能有直接影响。

我们将探讨如何选择合适的磁极形状以及优化磁极形状的方法。

1.4 槽形设计:电机的槽形对于永磁同步电机的功率密度和转矩产生影响。

我们将介绍如何选择合适的槽形,并优化槽形设计。

2. 优化方法基于上述关键问题,我们提出以下优化方法来改进永磁同步电机的电磁设计方案:2.1 遗传算法优化:通过遗传算法可以搜索磁路材料、磁极形状和槽形等方面的最佳解决方案。

我们将介绍如何利用遗传算法来优化永磁同步电机的电磁设计方案。

2.2 多目标优化:兼顾多个性能指标(如效率、功率密度和响应时间等)可以得到更全面和灵活的电磁设计方案。

我们将探讨如何使用多目标优化方法来提高永磁同步电机的性能。

2.3 实验验证:在优化过程中,实验验证是必不可少的一步。

我们将介绍如何设计实验并验证优化后的电磁设计方案的有效性。

3. 观点和理解从我个人的观点和理解来看,永磁同步电机的电磁设计方案是实现其高性能运行的关键。

通过对磁路设计、磁场分析、磁极形状设计和槽形设计等关键问题的深入研究和优化,能够有效提升永磁同步电机的效率和功率密度。

遗传算法优化和多目标优化方法能够为电磁设计方案的改进提供有力的支持。

永磁同步电机控制器设计

永磁同步电机控制器设计永磁同步电机是一种高效、高功率密度的电机,具有广泛的应用前景。

它的控制需要考虑到电机的运行特性,包括转速、转矩、功率因数等参数,并且要满足控制的精度要求。

因此,永磁同步电机的控制器设计需要考虑到以下几个方面。

首先,需要确定永磁同步电机的控制策略。

常见的控制策略有电压控制、电流控制和速度控制等。

选择合适的控制策略可以提高电机的效率和响应速度。

电压控制策略通过控制电机的电压来实现对电机的控制,适用于需要精确控制转矩和速度的应用。

电流控制策略则是通过控制电机的电流来实现对电机的控制,适用于需要快速响应的应用。

速度控制策略则是通过控制电机的转速来实现对电机的控制,适用于需要精确控制转速的应用。

其次,需要确定永磁同步电机的控制参数。

控制参数包括电机的电流限制、电流控制环节的增益以及转速控制环节的PID参数等。

确定合适的控制参数可以提高电机的稳定性和响应速度。

电流限制要根据电机的额定电流和实际应用场景来确定,以确保电机的运行安全。

而电流控制环节和转速控制环节的参数则需要通过试验和调试来确定,以实现对电机的精确控制。

最后,需要设计永磁同步电机控制器的硬件和软件。

硬件设计包括选取合适的功率器件、传感器和控制芯片等,以及设计稳压、隔离和过流保护等电路。

软件设计则包括编写电机控制算法和相应的驱动程序,以实现对电机的控制。

在软件设计过程中,需要考虑到实时性、精度和稳定性等因素。

综上所述,永磁同步电机控制器设计需要考虑到控制策略、控制参数和控制器的硬件和软件。

通过合理选择控制策略和参数,并且设计合适的硬件和软件,可以实现对永磁同步电机的精确控制,以满足不同应用场景的要求。

永磁同步电机驱动系统使用说明书

7 驱动系统的电气参数7.1 驱动控制器参数驱动控制器型号:BP1G-100/366.02C 控制器质量:19 kg外形尺寸(L×W×H):363×322×241 mm工作电压范围:250~420 Vdc最低输入电压:250 Vdc冷却方式:水冷冷却水入口温度:≯55 °C控制线路输入电压范围: 9~17 Vdc7.2 主驱动电机参数电机型号:TYC4-FT300-270-8-C电动/发电功率:28/20 kW额定电压:190 VAC额定转矩:89 Nm峰值转矩:153 Nm额定转速:1750 rpm最高转速:6000 rpm绝缘等级:H电机质量:33 kg(不带前端盖)冷却水入口温度:≯55 °C7.3 ISG电机参数电机型号:TYC4-100/125-130-8-C电动/发电功率:3/7 kW额定电压:190 VAC额定转矩:24 Nm峰值转矩:56 Nm(0-560rpm)额定转速:3000 rpm最高转速:9000 rpm绝缘等级:H电机质量:14 kg冷却水入口温度:≯55 °C8 控制器外形及安装尺寸9 TYC4-FT300-270-8-C型三相永磁同步电机使用说明书9.1 产品概述1.产品型号TYC4-FT300-270-8-C,名称:三相永磁同步电动机。

2.主要用途本电机为三相永磁同步电动机,在控制器的控制下,电机能在宽广的速度范围内工作,以满足汽车特殊工况;在电机控制器的控制下,电机还能实现发电,以便给汽车中的电瓶组充电。

本电机的防护等级为IP55,能在汽车要求的工况下,作为混合动力轿车的动力驱动。

3.冷却方式,水冷。

电机机座为带有循环水道结构,水道的进出口的管接头为标准规格(G3/8″)。

4.主要技术参数额定功率 28(kW)额定电压 190(V)额定电流 190(A)额定转速 1750(r/min)最高转速 6000(r/min)额定频率 116.7(H z)接法 Y工作制 S8防护等级 IP55绝缘等级 H级5.主要外形尺寸和安装尺寸图9-1 电机外形图9.2 电机结构1——出线盒 2——电机定子 3——电机转子 4——电机后端盖 5——轴承 6——位置传感器图9-2 电机结构图9.3 电机安装和调试1.开箱后,应检查电机表面有无划痕,检查电机的外形尺寸(见图9-1)。

基于MOSFET的永磁同步电动机驱动电路设计

基于MOSFET的永磁同步电动机驱动电路设计永磁同步电动机(Permanent Magnet Synchronous Motor,PMSM)是一种被广泛应用于工业和消费电子领域的高性能电机。

为了实现对PMSM的精确控制,需要设计一种高效的驱动电路。

基于MOSFET的驱动电路是目前常见的PMSM驱动方案之一首先,需要理解MOSFET的工作原理。

MOSFET是一种三端器件,分别为栅极(Gate)、漏极(Drain)和源极(Source)。

通过控制栅极电压,可以调节MOSFET的导通和截止状态。

MOSFET在导通状态时能提供较低的导通电阻,从而能够实现高效的电机驱动。

设计基于MOSFET的PMSM驱动电路,首先需要将输入电源电压进行适当的转换和调节,以提供所需的直流电压。

通常,这可以通过使用整流和滤波电路来实现。

接下来,需要使用MOSFET来进行功率放大和开关控制。

为了实现对PMSM的正反转和调速控制,需要配备至少六个MOSFET,分别对应PMSM三相的A相、B相和C相。

这些MOSFET通常形成一个“桥”配置,通常称为功率电子桥。

在PMSM驱动过程中,需要根据电机的状态和所需的转速来控制MOSFET的开关状态。

为了精确控制,可以使用一种被称为PWM(Pulse Width Modulation,脉宽调制)技术。

PWM技术通过控制每个MOSFET的开关时间比例来实现对电机的精确控制。

最后,为了保护电机和驱动电路免受故障和过流的损害,通常还需要添加过流保护电路和温度保护电路。

过流保护电路可通过监测电流并在超过阈值时切断电源来实现。

温度保护电路则可监测电机或驱动电路的温度,并在温度超过一定阈值时采取相应的保护措施,例如减小电流或关闭电源。

总之,基于MOSFET的永磁同步电动机驱动电路设计是一项复杂的工程,需要根据实际需求和电机参数进行详细的设计和计算。

正确设计的驱动电路能够确保电机的稳定运行和高性能工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

270V高压大功率永磁同步电机驱动器设计

摘要:近年来270V高压直流供电体制在各种装备上开始大量应用,本文给出了

一种由TMS320F2812、高精度转子位置速度检测装置及高压MOS管组成的高压

大功率永磁同步电机驱动控制方案,详细描述了系统的硬件组成和软件设计结构。

试验结果表明,该系统较好的解决了高压供电带来的干扰问题,具有调速性能良好、效率高、抗干扰能力强等特点,满足型号的使用要求。

关键词:270V高压;永磁同步电机驱动器;抗干扰

0 引言

随着我国对高压直流电源系统的深入研究,新一代装备已开始采用270V高压直流供电系统,这种新型电源体制不但具有传输功率大、传输效率高、供电可靠

性高和电源配电重量轻的特点,而且还将大大减小低压直流供电系统的电器设备

的大电流电弧干扰,提高了武器装备的综合能力[1]。

本文给出了一种由TMS320F2812、高精度转子位置速度检测装置及高压MOS

管组成的大功率PMSM驱动控制方案,详细叙述了系统的硬件组成和软件设计结构。

并在此基础上,设计了一套大功率PMSM驱动控制系统,该系统具有调速性

能良好,效率高等特点,满足型号的使用要求。

1 系统总体设计

1.1 永磁同步电机(PMSM)数学模型

永磁同步电机由于具备小体积、高效率及功率密度、调速性能良好等优点得

到了越来越广泛的应用。

PMSM的数学模型包括电动机的运动方程,物理方程和

转矩方程,这些方程是永磁同步电机数学模型的基础。

控制对象的数学模型能够

准确的反应被控系统的静态和动态特性。

为方便分析,先做以下假设[2~4]:

1)磁路不饱和,即电机电感大小不受电流变化影响,不计涡流和磁滞损耗; 2)忽略齿槽、换相过程和电枢反应等的影响;

3)三相绕组完全对称,永久磁钢的磁场沿气隙周围正弦分布;

4)电枢绕组在定子内表面均匀连续分布;

5)驱动开关管和续流二极管为理想元件。

优化设计后的永磁同步电机经过Park变换后,其dq坐标系下的数学模型可

表示为方程式:

式1.1

式1.2

式1.3

式中:、—定子电压dq轴分量;、—定子电流dq轴分量;

—定子电阻;—转子极对数;

—转子角速度;—定子电感;

—电磁转矩;—永磁体产生的磁链,为常数;

从电磁转矩方程可以看出只要能准确地检出转子空间位置(d轴),通过控

制逆变器使三相定子的合成电流在q轴上,那么永磁同步电机的电磁转矩只与定

子电流的幅值成正比,即控制定子电流的幅值,就能很好地控制电磁转矩。

1.2 驱动控制策略

永磁同步电机的控制策略有很多种,如直接转矩控制、转子磁场定向控制等[5~6],本系统采用转子磁场定向控制,其基本原理是通过坐标变换,在转子磁场

定向的同步坐标系上对电机的磁场电流和转矩电流进行解耦控制,使其具有和传

统直流电动机相同的运行性能。

系统采用id=0的控制策略,功能主要包括:定子电流检测、转子位置与速度

检测、位置调节器、速度调节器、电流调节器、clarke变换、park变换与逆变换、电压空间矢量SVPWM调制等环节,电流环、速度环的反馈控制均通过DSP实现,采用数字PI调节器控制,保证了系统为无静差系统,并且有较好的动态和静态特性。

坐标矢量变换、空间矢量生成等由软件完成。

图1 控制系统结构框图

图2 控制器硬件设计架构图

2 硬件设计

整个电机控制系统主要包括主功率回路和控制回路两部分,控制回路以两片TMS320F2812为核心构建,1片用于电机控制算法的实现,另1片用于控制器的

健康管理,包含DSP控制电路、辅助电源电路、电流/电压采样电路、旋变解码

电路、存储电路、串口通讯等功能电路,主功率回路采用直-交电压型逆变器,在270V电源输入端设计EMI滤波、浪涌电流抑制等功能电路,确保整个系统的电

磁兼容性和供电特性满足型号的要求,功率器件采用功率MOSFET,具有驱动功

率小、开关速度高、无二次击穿问题、安全工作区宽等特点。

控制器的硬件结构

框图如图2所示。

3 软件设计

电机控制系统软件设计需满足实时性、可靠性和易修改性的要求,软件运行

依赖于控制器硬件平台。

控制器采用TI的DSP芯片TMS320F2812为核心,完成

控制算法的软件实现。

编程语言采用C语言程序,编码量小、易读性强。

为提高

程序的运行执行速度,软件采用模块化程序结构,方便控制功能的进一步扩展。

DSP控制软件包括初始化部分和控制部分。

控制系统软件由系统初始化程序

模块、上电自检模块、位置检测及转速计算模块、电机转速闭环控制、RS422串

口中断服务模块6大程序模块组成。

3.1系统初始化

系统上电后,软件从DSP片内FLASH加载到RAM中开始运行,上电初始化

执行的操作是初始化各变量参数、系统时钟、中断向量表、SPI、SCI、ADC采样、EV事件管理器等,使DSP工作在设定的初始状态。

系统初始化完成后,软件处于等待状态。

3.2上电自检

控制器在系统初始化完成后,需对系统的的关键参数、关键功能电路单元等

进行自检,以识别控制器是否具备正常运行控制的条件。

软件对电机绕组的连接

状态、传感器、DSP的IO口、AD通道,辅助电源、CPLD、E2PROM、双口RAM

等按一定的边界条件进行自检。

若自检不通过,上报自检故障,退出自检程序。

自检结果以BIT的方式通过串口上传。

3.3位置检测及转速计算

电机转子的位置检测通过对旋变信号的解码、采集实现,旋变信号的采集在Timer1中断中执行,采集周期100us。

旋变解码采用AD2S1200芯片,其主要工

作特性和参数为:①(5±5%)V单电源供电;②12位分辨率的实时输出最高跟

踪速率为1000 r/s.输出12位绝对位置信息和带符号的11位速度信息,精确度

为±11 r/min;③具有可编程正弦波晶振器;④同时具有串行通讯接口和并行输

出接口;⑤励磁频率为10kHz、12kHz、15kHz、20kHz可编程。

在获取角度后,

对角度数据进行限幅和卡尔曼滤波,降低干扰对角度数据的影响。

3.4 电机转速闭环控制

电机转速闭环控制是整个驱动控制系统的核心单元,主要实现电机转速和电

流的双闭环控制,控制方式采用空间电压矢量脉宽调制(SVPWM)方式。

SVPWM是从电动机的角度出发,着眼于如何使电机获得圆形理想磁链圆,使逆

变器注入定子的电流形成的磁场必须实时追踪转子磁场,并且两磁场实时保持正

交以实现永磁电机交流伺服系统的矢量控制。

通过空间矢量脉宽调制技术使得电

机转矩脉动降低,电流波形畸变减少。

电流环调节周期100us,速度环调节周期5.5ms。

电机的数学模型变化通过CLARKE变换、PARK变换以及逆CLARKE变换、逆PARK变换实现,在经过一系列

计算后得到功率管开关的PWM信号。

3.5 RS422串口中断服务

TMS320F2812具备外设串行通信接口SCI模块,SCI模块支持CPU与其他使用标准格式的异步外设之间的通信。

SCI接收器和发送器是双缓冲的,每一个都有

它自己单独的使能和中断标志位。

两者可以独立的工作,或者在全双工的方式下

同时工作。

串口中断接收数据功能主要用于接收上位机发送的指令,并确保指令接收的

正确性。

为确保数据接收的准确性,需对帧头、帧长度、校验位进行检查。

串口

发送周期240ms,主要将控制器的运行状态参数、BIT检测结果发送至上位机,

以便上位机实时监控控制器的运行状态。

4 试验结果

系统测试参数:工作电压270V,输出功率5500W,额定转速11000rpm。

图

3是旋变信号波形,从采集的信号波形上可以看出旋变信号连续变化,未出现跳

变等异常现象,且信号上电压尖峰毛刺较低验证了旋变信号的抗干扰能力强。

图3 电机稳态运行时旋变信号

图4是电机启动过程相电流、母线电流波形,从波形上可以看出启动过程平稳,电流的变化连续,无失步现象发生,验证了系统中控制策略的正确性,能够

按设计思想选择正确的空间电压矢量。

图4 电机启动过程相电流(黄线)、母线电流波形(紫线)

5 结论

本文针对270V高压供电体制设计了一种由TMS320F2812、高精度转子位置

速度检测装置及高压MOS管组成的高压大功率PMSM驱动控制方案,试验结果

表明该方案较好的解决了高压供电下功率管开关引起的强干扰,可以有效地实现

转子位置检测和电流的换相控制,系统运行稳定可靠,具有一定的工程应用价值。

参考文献:

[1] 王双虎,宋锐红.一种新型机载270V直流稳压电源设计[J].科技创新与应用,2018,26:74-78

[2] 董圣英,孙淑红.SVPWM的永磁同步电机控制系统建模与仿真[J].现代电子

技术,2010,33(18):188-191

[3] 温盛军,康连启,梁彤伟,肖俊明.永磁同步电机的转子初始位置检测[J].

电气工程,2018,6(2):172-183

[4] 林海.基于DSP的永磁同步电机控制方法研究[D].西北工业大学,2007

[5] 王要强,谢海霞,秦明,蒋亚杰.基于转子磁场定向的永磁同步电机牵引

控制策略[J].现代电子技术,2017,40(1):129-133

[6] 马会贤.基于转子磁场定向矢量控制的感应电机改进磁链观测方法[J].电机与控制应用,2017,44(8):65-68。