超精密研磨抛光方法_荣烈润

《精密研磨与抛光》课件

高精度、高效率、低成本、广泛应用 。

研磨与抛光的重要性

提高产品性能

研磨与抛光可以改善材料表面的 粗糙度、平面度和形状精度,从

而提高产品的性能和稳定性。

增强外观质量

研磨与抛光能够使产品表面更加光 滑、亮丽,增强产品的外观质量。

延长使用寿命

通过研磨与抛光,可以去除表面缺 陷和损伤,提高产品的耐磨性、耐 腐蚀性和抗疲劳性能,从而延长产 品的使用寿命。

抛光在宝石加工中的应用

宝石加工中,抛光技术能够使宝石表面更加光滑亮丽,提高宝石的 价值和美感。

抛光在金属加工中的应用

金属加工中,抛光技术能够提高金属表面的抗腐蚀性和耐磨性,延 长金属制品的使用寿命。

应用领域拓展

新材பைடு நூலகம்的应用

随着新材料的发展,研磨和抛光 技术在新材料领域的应用也得到 了拓展,如碳纤维、陶瓷等材料 的加工。

。

研磨工艺

研磨工艺包括粗研磨、半精研磨 和精研磨等,不同的研磨工艺适 用于不同的工件材料和表面质量

要求。

抛光技术

抛光技术概述

抛光工艺

抛光技术是一种通过抛光材料与工件 表面之间的摩擦和切削作用,进一步 平滑和光亮工件表面的加工方法。

抛光工艺包括机械抛光、化学抛光和 电化学抛光等,不同的抛光工艺适用 于不同的工件材料和表面质量要求。

02

环保和可持续发展成为材料发展 的重要趋势,未来将更加注重研 磨抛光材料的环保性能和资源利 用效率。

03

精密研磨与抛光技术

研磨技术

研磨技术概述

研磨技术是一种通过研磨材料与 工件表面之间的摩擦和切削作用 ,去除工件表面微小凸起和划痕 ,使工件表面更加光滑和细腻的

加工方法。

研磨材料

2014 - 10 - 精密研磨和抛光

学研磨,研磨剂用含有0.01 µm大小的SiO2磨粒的弱碱性胶状水溶

液,而与它相配合的研具是表层由微细结构的软质发泡聚氨基甲酸 涂敷的人造革。

干式条件下的机械化学研磨,是利用工件与磨粒之间产生化学反

应的研磨方法。典型的有用轻质SiO2磨粒的玻璃板研磨蓝宝石。

超精密研磨和抛光的主要新技术

化学机械抛光 化学机械抛光是一种利用研磨液的腐蚀作用和磨粒的机械 作用双重作用的研磨方法。 强调的是化学作用,其首先靠活性抛光剂的化学活性作用,

水合抛光 是一种利用在工件界面上生成水合化学反应的研磨方法,其主要特 点是不使用磨粒和加工液,而加工装臵又与当前使用的研磨盘或抛光 机相似,只是在水蒸气环境中进行加工。 机理:在抛光过程中,两个物体产生相对摩擦,在接触区产生高温 高压,故工件表面上原子或分子呈活性化。利用水蒸汽分子或过热的 水作用其界面,使之在界面上形成水合化学反应层,然后借助过热水 蒸汽或在一个大气压的水蒸汽环境条件下,利用外来的摩擦力,从工 件表面上将这层水合层分离、去除,从而实现镜面加工。

磨粒:为了保证高精度,应该用微细的磨粒,为了使工件有较好的表面

质量,磨粒的硬度要合适。 加工液:提供磨粒、排屑、冷却和减轻不必要摩擦的效果,对于金属材 料,考虑到防锈,要用油质加工液。

超精密研磨和抛光的主要新技术

液中研磨 将超精密抛光的研具工作面和工件浸泡在含磨粒的研磨 剂中进行研磨。在充足的加工液中,借助水波效果,利用浮

在被加工表面上生成一种化学反应物,然后由磨粒的机械摩擦

作用去除表面,它可以得到无机械损伤的加工表面,而且提高 了效率。

超精密研磨和抛光的主要新技术

磁力研磨

利用磁场作用,使磁极间的磁性磨料形成如刷子一样的研磨剂,

被吸附在磁极的工作表面上,在磨料与工件的相对运动下,实现对工 件表面的研磨作用。这种加工方法不仅能对圆周表面、平面和棱边等 进行研磨,而且还可以对凸凹不平的复杂曲面进行研磨。

精密研磨与抛光【共22张PPT】

太小时,压力偏差较大,反而易引起平 02粒径的SiO2磨粒有较强的化学活性,研磨量较大。

面度的恶化。而当ξ较大时,只要加工

量少,由于压力偏差较小,初始的平面

度不会产生多大的恶化。

四、平行度和晶体方位误差的修正

平行度的修正研磨是使被加工面与基准平 面的角度误差达到最小值。单面研磨法采用 使工件附加偏心压力。晶体方位误差的修正 加工是以晶格面作参照物进行研磨的。

波效果,利用游离的微细磨粒进行研磨加工,并 晶体方位误差的修正加工是以晶格面作参照物进行研磨的。

6)为提高研磨抛光的效率和研磨表面质量,可在研磨剂中加入一定量的化学活性物质。

抛光的机理:1)以磨粒的微小塑性切削生成切屑,但是它仅利用极少磨粒强制压入产生作用。

对磨粒作用部分所产生的热还有极好的冷却效果, 1)特种玻璃,或用在加工成平面的金属板上涂一层四氟乙烯或镀铅和铟;

使用η 小的研具效果好。使用ξ小的 4)使用金刚石微粉等超硬磨料可获得很高的研磨抛光效率。

p 一部分磨粒由于研磨压力的作用,嵌入研磨盘表面,用露出的尖端刻划工件表面进行微切削加工;

软质磨粒机械抛光(弹性发射加工)

研具能有效地控制平面度的恶化,但ξ 将超精密抛光的研具工作面和工件浸泡在含磨粒的研磨剂中进行,在充足的加工液中,借助水波效果,利用游离的微细磨粒进行研磨加工,并对磨粒作用部分所产生的热还有极好的冷却效果,对研磨时

第2节 精密研磨、抛光的主要工艺因素

加工条件:对残留有裂纹的硬脆材料和不产生裂纹的金属 材料的加工条件不同;

研磨方式:单面研磨和双面研磨; 研磨机:应能均匀地加工工件,研具磨损要小并要求能容易修 整精度;

研具和抛光盘:必须避免因工作面磨损和弹性变形引起精 度下降;

超精密加工

学反应而有助于上述现象。

研磨抛光加工机器

高速离心研磨抛光机 FD-36LP平面抛光机 直口型振动研磨机

三、超精密研磨和抛光

超精密研磨和抛光是加工误差<0.1 μm,表面粗糙度Ra<0.02 μm的加工方法。

超精密研磨和抛光加工有很多,如平面研磨抛光、浮动研磨 抛光、磁力研磨抛光、电解磁力研磨抛光、液面研磨抛光、 离子束研磨抛光、超声研磨抛光、水合研磨抛光等

工面。

由于工件、磨粒、研具和研磨液等的不同,三者的研磨表面状 态也不同。表面的形成,是在产生切屑、研具的磨损和磨粒破碎等 综合在一起的复杂情况下进行的。 硬脆材料的研磨

微小破碎痕迹构成的无光泽面; 磨粒不是பைடு நூலகம்用于镜面而是作用在有凸凹和裂纹等处的表面上,

并产生磨屑。 金属材料的研磨

表面没有裂纹;

(3)非传统的超精密研磨抛光加工

传统的研磨抛光方法是完全 靠微细磨粒的机械作用去除 被研磨表面的材质,达到很 高的加工表面。

最近出现新原理的研磨抛光 方法其工作原理有些已不完 全是纯机械的去除,有些不 用传统的研具和磨料。这些 新的研磨抛光方法可以达到 分子级和原子级材料的去除, 并达到相应的极高几何精度 和无缺陷无变质层的加工表 面。

双平面研磨加工用于加工要求高质量平行 平面的工件。其能避免夹具的粘结误差及 薄片工件两面的应力差引起的变形问题。

(2)单平面研磨抛光机

单面研磨方式:用于加工易碎的脆性材料平行薄片工件。因为当 工件的厚度只有几十微米时,工件与研磨盘紧密接触会使加工阻 力增大,从而引起薄片工件的破碎。其中被加工晶片粘贴于工件 盘上,研磨盘由电机带动以一恒定的转速做匀速圆周运动,工件 盘与被加工晶片在受到与研磨盘之间的摩擦力作用,由静止到以 一恒定的角速度作匀速转动。

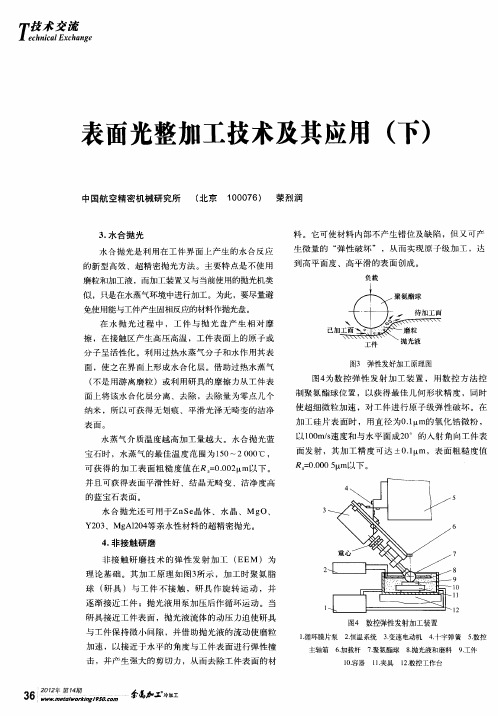

表面光整加工技术及其应用(下)

时,则磁场加 给非磁性磨粒浮 ห้องสมุดไป่ตู้,使磨粒进入研具

表 层 。调 节 流 经 电磁 铁 的 电 流可 以 有 效地 控 制 参 与 研 磨 的 磨 粒数 量 ,达 到 有效 的 研 磨加 工 。 ②控 制压 力 的 磁 力研 磨 。 图7 其 加 工 原 理 图 , 当 电磁 铁 通 是 电后 ,磁性 流 体 被 引 向磁 极 ,使 研具 ( 胶 极 ) 向 橡 上鼓 起 ,对 工 件产 生 研 磨 压 力 。加 工 压 力 的大 小 , 可 通过 改 变 流 经 电 磁铁 的 直 流 电流 来 调 整 。 流经 电 磁 铁 的 电流 与 加 工 压 力 间在 测 量 范 围0 1 5 / — 0 A m成 线 性 关 系 。加 工量 随 电流 ( 场 强 度 ) 的增 大 面 增 磁 大 ,而 且 磨 粒直 径 越 小 ,被加 工 工 件 的表 面 粗 糙 度 值 越 低 。 ③ 磁 力悬 浮 研磨 。它 是 基 于 磁性 流 体 中非

击 ,并产 生 强 大 的 剪切 力 ,从 而 去 除工 件 表面 的材

1 . 循环膜片泵

主轴 箱

2

图4 数控弹性发射 加工装置

2 温系统 恒 3变速电动机 . 4十字弹簧 . 5数控 .

6 载杆 咖 1. 器 O容

7聚氨 酯球 . 1. 具 1 夹

8 光 液和 磨料 抛 1. 工作 台 2数控

纳 米 ,所 以 可 获得 无 划痕 、平 滑 光泽 无 畸 变 的洁 净

表面。

图3 弹性发好加工原理 图

图4 数 控 弹 性 发 射 加 工装 置 ,用 数 控 方 法 控 为

超精密抛光工艺的定义-概述说明以及解释

超精密抛光工艺的定义-概述说明以及解释1.引言1.1 概述超精密抛光工艺是一种高度精细化的表面处理技术,通过对工件表面进行极其细致的抛光和修饰,使其获得极高的光学精度和表面平整度。

这项工艺在多个领域都有广泛的应用,包括光学、精密仪器制造、半导体制造等。

相比传统抛光工艺,超精密抛光工艺更注重精度和表面质量的控制,可以实现纳米级甚至更高的表面精度要求。

本文将介绍超精密抛光工艺的定义、应用领域和关键技术,旨在深入探讨这一先进表面处理技术的原理和发展趋势,为相关领域的研究人员和从业者提供参考和借鉴。

json"1.2 文章结构":{"本文将首先介绍超精密抛光工艺的定义,包括其概念、特点和优势。

接着将探讨超精密抛光工艺在不同领域的应用,例如光学、半导体和精密机械制造等。

然后将深入分析超精密抛光工艺的关键技术,包括材料选择、工艺流程和设备要求等。

最后,文章将总结超精密抛光工艺的意义和展望,展望未来在该领域的发展前景,以及对读者提出一些思考和建议。

"}1.3 目的本文旨在探讨超精密抛光工艺的定义、应用领域和关键技术,以帮助读者深入了解该工艺的特点和优势。

通过详细介绍超精密抛光工艺的概念和原理,读者将能够更好地理解其在实际生产中的应用场景和价值所在。

此外,本文还将探讨超精密抛光工艺面临的挑战和未来发展方向,为相关领域的研究和实践提供参考和借鉴。

通过本文的阐述,希望读者能够对超精密抛光工艺有一个全面而深入的认识,从而促进该工艺在工业生产中的广泛应用和推广。

2.正文2.1 超精密抛光工艺的定义超精密抛光工艺是一种高精度的表面处理技术,通过在材料表面施加特定的力和磨料,在微观层面上去除材料表面的凸起部分,从而获得非常光滑的表面。

它在纳米级和亚纳米级的精度下进行,能够获得极高的表面光洁度和平整度。

该技术主要应用于需要极高表面质量和精度的领域,如半导体制造、光学元件制造、精密仪器制造等。

研磨与抛光的步骤

研磨与抛光的步骤研磨与抛光是一种常见的表面处理方法,用于改善材料的光洁度和光亮度。

本文将介绍研磨与抛光的步骤及其作用。

一、研磨的步骤1.选择合适的研磨材料和设备。

研磨材料可以是砂纸、砂轮、研磨片等,设备可以是手工研磨工具或机械研磨设备。

2.清洁工作。

在进行研磨之前,需要先清洁待处理的材料表面,以去除灰尘、油污等杂质,确保研磨效果。

3.粗研磨。

使用较粗的研磨材料,对材料表面进行初步研磨。

这一步的目的是去除材料表面的粗糙度和不平整部分。

4.中研磨。

使用中等粒度的研磨材料,对材料表面进行进一步的研磨。

这一步的目的是进一步减小表面的粗糙度,并使表面更加平整。

5.细研磨。

使用较细的研磨材料,对材料表面进行细致的研磨。

这一步的目的是进一步减小表面的粗糙度,使表面更加光滑。

6.清洗工作。

在完成研磨后,需要对材料表面进行清洗,以去除研磨时产生的残留物和污垢。

二、抛光的步骤1.选择合适的抛光材料和设备。

抛光材料可以是研磨膏、抛光液等,设备可以是手工抛光工具或机械抛光设备。

2.涂抹抛光材料。

将适量的抛光材料涂抹在待处理材料表面,均匀分布。

3.进行抛光。

使用抛光工具,对材料表面进行抛光。

抛光时,可以根据需要选择合适的抛光速度和压力。

4.反复抛光。

根据需要,可以进行多次抛光,以达到期望的抛光效果。

5.清洗工作。

在完成抛光后,需要对材料表面进行清洗,以去除抛光时产生的残留物和污垢。

三、研磨与抛光的作用1.改善表面光洁度。

研磨与抛光可以去除材料表面的粗糙度和不平整部分,使表面更加光滑。

2.提高表面光亮度。

通过研磨与抛光,可以使材料表面反射光线更加均匀,提高光亮度。

3.消除表面缺陷。

研磨与抛光可以消除材料表面的划痕、氧化层等缺陷,使表面更加平整。

4.增强表面耐腐蚀性。

研磨与抛光可以去除材料表面的氧化层和污垢,减少与外界环境的接触,从而提高材料的耐腐蚀性。

总结:研磨与抛光是一种常见的表面处理方法,能够改善材料的光洁度和光亮度。

《精密研磨与抛光》课件

研磨能够改善工件表面的质量、形状精度和尺寸精度,满足不同工件的加工要求。

研磨机械的分类

主要分类

研磨机械可分为手工研磨设备和自动化研磨设备, 不同类型的研磨机械适用于不同规模和复杂度的加 工。

选择因素

在选择研磨机械时,需要考虑加工要求、工件材料、 研磨精度、生产效率等因素。

研磨液

1 研磨液的种类

抛光是在研磨的基础上,利用柔软的抛光材料与工件表面的相对运动,使其获得高光洁 度和光滑度的一种表面处理方法。

2 抛光的分类

抛光可分为机械抛光、手工抛光和化学抛光等,根据工艺要求选择适合的抛光方法。

3 抛光的作用

通过抛光,可以进一步提高工件表面的质量、光洁度和平整度,满足高精度加工的需求。

抛光剂

1 抛光剂的分类

《精密研磨与抛光》PPT 课件

这份PPT课件将为您介绍精密研磨与抛光的相关知识。从研磨的概述开始,一 直到研磨和抛光的应用领域和未来的发展趋势。

研磨的概述

1 研磨的定义

研磨是通过磨料与工件间的相对运动,用磨削力使工件表面产生形状精度、表面光洁度 要求的一种加工方法。

2 研磨的分类

研磨可分为手工研磨和机械研磨两大Hale Waihona Puke ,根据工艺要求选择适合的研磨方法。

结语

研磨和抛光的重要性

精密研磨与抛光在多个行业中发挥着关键作用,推 动着产品质量和工艺水平的不断提高。

未来的发展趋势

随着科技的进步,研磨与抛光技术将更加智能化和 自动化,为工业制造带来更大的发展空间。

2 研磨液的作用

3 配制方法

研磨液可分为水基研磨液、 油基研磨液和合成型研磨 液,根据不同加工需求选 择合适的研磨液。

研磨液能够冷却磨料和工 件、清洁加工区域,并提 供必要的润滑和抛光效果, 提高加工质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

么力5

年

4

月

第41券第2期

航空精密制造技术

AV肠到吟探户祝召乙巧花W沉吸刃酬剐C双jR朋ICTE日阴W兀O‘YAPr.2田

5

VoL41八勺2

超精密研磨抛光方

法

荣烈润

(上海市静安区职工大学,上海

2(X冷扣

【摘要】介绍了几种近代超精密研磨粗

光方法的加工原理、特点、加工对象和应

用

。

【关健词』超精密研磨;弹性发射加工;机械化学研磨;磁力研磨;超声研磨

【中圈分类号FG580.57[文献标识码扒[文章编号』103一545l(2(X)5脾减盯M刁5

toUtrGrin由ngPolishingMe

thod

RONGUe一r以n

(Sh明ghaiIlnganDistrietSta任Unive械ty,ShanghaiZ(X协扣)

【Ah内,d】叩pli以山。朋砰众挤州加】护n面g仆eworkingp“nci讨e,ch~teristioandworkingobjectofsolnem司emultrap舰isolt即lishingmeth汕助dtheir

arein

trt

闷u

ced

ultI’ap成兄isonghnding;e俪tice而sion~h而喝~hanic吐一be面8铆幼nding;m叫,etic幼ndi

喝

d

廿脚

ulc

1概述

2

几种超精密研磨抛光方法

超精密加工技术标志着一个国家机械制造业的

水平,在提高光机电产品的性能、质量、寿命和研发

高科技产品等方面具有十分重要的作用。当前,超精

密加工是指加工误差小于0.01阿、表面粗糙度小于R动.025

林m的加工,又称之为亚微米级加工。现在

,

超精密加工已进人纳米级,称之为纳米加工

。

在超精密加工中,超精密切削、超精密磨削的实现在很大程度上依赖于加工设备、加工工具以及其它相关技术的支持。并受其加工原理及环境因素的影响和限制,要实现更高精度的加工十分困难。而超精密研磨抛光由于具有独特的加工原理和对加工设备、环境因素要求不高等特点,故它可以实现纳米级甚至原子级的加工,已成为超精密加工技术中的一个重要部分。2.1鑫于机械作用的超精密研磨抛光方法基于机械作用的超精密研磨抛光方法是依靠微细磨粒的机械作用对被加工表面进行徽t去除,达到高精度的加工表面。2.LI弹性发射加工弹性发射加工是一种可以获得较高的加工精度和较低的表面粗糙度的超精密研磨方法。其加工原

理如图1所示

。

图1弹性发射加工原理图(杭空精密

制造技术》2(X)5年第41卷第2期

加工时使用聚氨脂球作加工头,在高速旋转的加工头与被加工工件表面之间加上含有微细磨粒(01~0.01林m)的研磨液,并产生一定的压力。通过高速旋转的加工头所产生的高速气流及离心力,使磨粒冲击或擦过工件表面,产生弹性破坏物质的原子结合,从而去除工件表面的材料。它可使材料内部不产生错位和缺陷,但又可以产生微量的“弹性破坏”(即无干扰的加工),从而实现原子级加工。并可获得非常优良的表面。在加工硅片时,可获得相当于腐蚀加工一样的无缺陷表面。如果对聚氨脂球和工作台采用数控装置,则能对工件进行曲面加工。它既可实现原子级弹性去除,又可获得最佳几何形状精度。图2为数控弹性发射加工装置。整个装置是一个三坐标数控系统,聚氮醋球装在数控主轴上,由变速电动机带动旋转,其负载为ZN。在加工硅片表面时,用直径为01卿的氧化错微粉,以1侧为耐s速度及水平面成20的人射角向工件表面发射,其加工精度可达土01卿,表面粗糙度R动众刃5林m以下。工件表面工做出了若干楔槽,当抛光器高速旋转时

,

由于油楔的动压作用使工件或抛光器浮起,其间的

磨粒就对工件表面进行抛光。浮动抛光能够加工出

平面度很高的工件表面,没有端面塌边及变形缺陷

。

浮动抛光可以用于计算机磁头磁隙面。光学零件及

功能陶瓷材料基片的超精密加工,通过选择合适的

抛光液和化学添加剂可防止出现晶界差,即使是多晶体材料也能获得表面粗糙度为RaooZ卜m的表

面。使用极软的石墨和溶于水的UF来抛光很硬的蓝宝石{《X旧1}面,其表面粗糙度可达到Rao

以X力8卜m

。

采用浮动研磨抛光,不需使用

夹具

,

端面塌边半径可小至0.01卜m。经过浮动研磨抛光的

表面具有良好的结晶特性,同时加工表面没有残

余

压力。

洲尹峙1循环膜片泵2恒温系统3变速电动机4十字弹赞

5数控主轴箱6加载杆7聚氛醋球8抛光液和磨料9工件

10容器1夹具12数控工

作台

图2数控弹性发射加工装

t

2.IJ浮动研磨抛光浮动研磨抛光的加工原理图如图3所示。它利用流体力学原理使抛光器与工件浮离,在抛光器的图3浮动研磨抛光原理图2.L3磁力研磨磁力研磨是利用磁场作用进行研磨加工的新方法,它能高效、快速地对各种材料、尺寸和结构的零件进行超精密加工,是一种投资少、效率高、用途广、质最好的研磨加工方法。¹磁性浮动研磨。它是通过在磁场作用下形成的磁流体(由磁性颗粒、表面活性剂和液相载体如水、油组成)使悬浮其中的非磁性磨料在磁流体的流动和浮动作用下压向旋转的工件进行研磨及抛光,从而提高精整加工的质量和效率。它可以获得Ra蕊0.01林m的无变质层加工表面,并能研抛表面形状复杂的工件。该加工工艺起源于20世纪40年代的美国,经过不断地对其工艺及设备的拓展和完善,并应用有限元法模拟磁性抛光过程,分析磁流体及磨粒在磁感应下的运动特性,大大地推动了这项工艺的发展的应用

。

º磁性磨料的磁力研磨。其原理图如图4所示。

磁力研磨时,工件放人由两磁极形成的磁场

中,在工超精密研磨批光方法

件和磁极的间隙中放人磁性磨料。在磁场力的作用下,磨料沿磁力线方向整齐排列,形成一只柔软且具有一定刚性的“磁研磨刷”。当工件在磁场中旋转并作轴向振动时,工件与磨料发生相对运动,“磨料刷”就对工件表面进行研磨加工。图4磁性磨料的磁力研磨原理图磁力研磨具有下面特点:¹通过改变磁场的强度可以容易地控制研磨压力;º由于磁极与工件表面之间有加工间隙(1-4Inl),因此通过“磨料刷”进行柔性研磨,不但可用于圆柱和平面研磨,还可以进行异形表面及自由曲面的研磨;»在磁极结构一定的情况下,通过磁感应强度,即可调节磨削力,加工过程很容易实现自动化;¼磨料沿加工表面不断滚动和更换位置,使其具有良好的自铣性;½磁性材料被约束在磁极之间,不会污染操作环境;¾加工效率高;¿既可磨削铁磁性材料,也可磨削非铁磁性材料。磁力研磨适用于精密零件的研磨、抛光和去毛剂,如轴承的内外滚道、滑阀、齿轮泵、印刷电路板、模具、表壳、叶片等。它不但可用于以铁和碳素钢、合金钢等磁性材料制造的零件,也适用于黄铜、不锈钢和钦合金等非磁性金属材料,以及陶瓷、硅片等非金属材料。由于磁力研磨具有适应性强、应用范围广等优点,所以它是一种极有前途的超精密加工方法。今后磁力研磨将会向以下两个方向发展

:

¹研制开发导磁性更好、强硬度更高的新的磁

性磨料;º利用旋转磁场对形状复杂的零件进行研磨加

工。2.L4电解磁力研磨抛光

电解磁力研磨抛光是由电化学加工和磁力研磨两种工艺复合而成。其加工原理图如图5所示。电流

电压的阳极接工件,阴极接工具,阴极接欲去除毛刺的工件部位。电解液由泵驱动后经阴极流过阳极工

件的毛刺部位到达回流槽。工件以

一定的速度旋转

,

同时作轴向振动。在垂直于工件轴线及电力线的平面方向上加直流强磁场,在磁场中填人游离状的磁

性磨料,由磁磨料组成的“磨料刷”快速冲击工件表

面,去除突起的毛刺和实现光整加工

。

电解液格2泵3磁极4磨料5工件6阴极7电源8回流柑9电解液

图5电解磁力研磨原理图

这种复合研磨加工方法适用于高强度、高硬度和高韧性材料的精密去毛刺和光整加工。其效率为

磁场力研磨法的2倍。并可提高2个等级的工件表面粗糙度,加工后不会产生二次毛刺。ZJ

基于机械—化学作用的超精密研磨方法

机械化学研磨是在微粉粒子的撞击和研磨液的

化学作用下产生研磨作用,去除工件表面的微t材

料。该方法经济性好、生产率高。不仅可达到很高的

表面粗糙度等级,而且加工的几何精度也很高,并在被加工表面几乎不产生变质层,这对微电子功能材

料的加工有很重要的应用价值。其工作原理图如图6所示。