磨头齿轮系统振动及噪音的数值分析

HW15710齿轮箱振动噪声测试分析报告

大齿HW15710/19710(铸铁壳体)变速器振动与噪声测试及信号分析报告一、测试记录1.1 概述中北大学机械工程与自动化学院测控技术研究室,根据与中汽集团大齿公司的技术合作要求,于2009年10月20日在大齿生产车间,对HW18710型变速箱进行了振动与噪声测试。

测试记录如表1所示。

1.2 测点的选取测点的选取如下图1.2.1所示。

测点(一)图表示第一组测试点布置;测点(二)表示第二组测试点布置图。

每组包括4路加速度信号、一路声压信号以及一路输入轴转速信号。

图1.2.1测点布置简图图1.2.2至图1.2.5显示的是测点布置及测试现场的照片。

图1.2.2 No1Set测点布置照片图1.2.3 No1Set加速度传感器布置简图图1.2.4 No2Set测点布置照片其中,1号加速度计为参考测试点,两组相同,为固定的测试点。

1.3 测试系统测试系统框图如图2所示。

每组采集6路信号,包括4路振动加速度信号、一路声压信号和一路输入轴转速信号。

图1.3.1 测试系统框图1.4 数据采集通道分配数据采集系统通道分配情况如下表所示。

表1.4.2 数据采集通道分配1.5 测试数据记录及保存数据采样率:10000Hz;记录长度:2秒;输入轴转速1200rpm。

1.5.1 测点布置(一)数据记录测点布置(一)MA TLAB数据记录保存于No1Set.m,原始数据记录如下表所示.表1.5.1 测点(一)数据采集记录1.5.2 测点布置(二)的数据记录测点布置(二)的MATLAB数据记录保存于No2Set.m,原始数据记录如下表所示.表1.5.2 测点(一)数据采集记录升速过程MATLAB数据记录保存于shengsu.m,原始数据记录如下表所示表1.5.3 升速过程数据采集记录1.6 测试传感器的灵敏度测试系统使用的传感器的灵敏度如下。

1. AW A5633型声级计,AW A14421型预极化测试电容传声器,标称灵敏度:40mV/Pa;频率范围:20Hz-8kHz;2. 3YD34型加速度,计灵敏度0.01V/ms-2;量程:500 ms-2+10%;频率范围:0.5Hz-9kHz;3. 转速信号1200rpm/V1.7 测试信号的数据分析数据分析采用MATLAB软件平台。

最新齿轮噪音分析

为从设计角度出发降低齿轮传动系统的噪声,我们就应首先来分析一下齿轮系统噪声的种类和发生机理。 在齿轮系统中,根据机理的不同,可将噪声分成加速度噪声和自鸣噪声两种。一方面,在齿轮轮齿啮合时,由于冲击而使齿轮产生很大的加速度并会引起周围介质扰动,由这种扰动产生的声辐射称为齿轮的加速度噪声。另一方面,在齿轮动态啮合力作用下,系统的各零部件会产生振动,这些振动所产生的声辐射称为自鸣噪声。 对于开式齿轮传动,加速度噪声由轮齿冲击处直接辐射出来,自鸣噪声则由轮体、传动轴等处辐射出来。对于闭式齿轮传动,加速度噪声先辐射到齿轮箱内的空气和润滑油中,再通过齿轮箱辐射出来。自鸣噪声则由齿轮体的振动通过传动轴引起支座振动,从而通过齿轮箱箱壁的振动而辐射出来。一般说来,自鸣噪声是闭式齿轮传动的主要声源。因此,齿轮系统的噪声强度不仅与轮齿啮合的动态激励力有关,而且还与轮体、传动轴.轴承及箱体等的结构形式、动态特性以及动态啮合力在它们之间的传递特性有关。 一般来说,齿轮系统噪声发生的原因主要有以下几个方面: 1. 齿轮设计方面 参数选择不当,重合度过小,齿廓修形不当或没有修形,齿轮箱结构不合理 等。 2. 齿轮加工方面 基节误差和齿形误差过大,齿侧间隙过大,表面粗糙度过大等。 3. 轮系及齿轮箱方面 装配偏心,接触精度低,轴的平行度差,轴,轴承、支承的刚度不足, 轴承的回转精度不高及间隙不当等。 4. 其他方面输入扭矩。负载扭矩的波动,轴系的扭振,电动机及其它传动副的平衡情况等。 齿轮传动的减噪声设计 基于以上分析,本文将重点从齿轮设计、齿轮加工以及轮系及齿轮箱三个方面展开详细讨论。 1. 齿轮设计方面 (1)齿轮的类型和材料 ① 齿轮的类型 从传动平稳、噪声低的角度出发,斜齿圆柱齿轮同时接触的齿对多.啮合综合刚度的变化比较平稳。因此振动噪声可能比同样的直齿圆柱齿轮低,有时可低到大约12dB。 对于人字齿轮,由于要求严格对中,微小的误差或磨损不均都可能影响人字齿轮的均载和传动平稳性,因此在圆柱齿轮中,斜齿圆柱齿轮是降低噪声最佳的齿轮类型. 从1969—1987年,埃及开罗Ain-Shams大学丸A.Y.Atfia教授对渐开线斜齿轮,单圆弧齿轮和双圆弧齿轮进行了实验研究,他比较了这三种齿形的齿轮在不同载荷和不同转速时的噪声.研究表明,在这三种齿形中,渐开线斜齿轮的噪声最 低且受所传递的载荷和运转速度的影响最小,单圆弧齿轮次之,双圆弧齿轮最差. ② 齿轮的材料 齿轮的材料。热处理和润滑方式等均会对系统噪声产生影响。 一般说来,用衰减性能好的材料制造齿轮,可使噪声降低.但衰减性能好的材料强度均不高,并非在任何场合均能采用。例如.酚醛树脂与尼龙等则往往仅能用来制造缝纫机等轻工机械用轻载齿轮。 为了降低噪声,可在承载的钢质齿轮齿面渗硫或镀铜.齿面渗硫的目的是减小齿面磨擦系数.齿面镀铜已被用在透平机齿轮上,用以提高齿轮的接触精度。 齿轮热处理对噪声也有影响.例如,齿轮淬火后衰减性能变坏,噪声会增加3-4dB,因此强度和磨损性能要求不高的齿轮不必淬火。 至于润滑油和加油方法的影响,一般认为,噪声随油量和油的粘度增大而变小,这是因为润滑油有阻尼作用,可防止啮合齿面直接接触。采用油浴润滑时,因油面高度不同,齿轮噪声也不同,即不同的齿轮箱有不同的最佳油位.

齿轮系统的噪声与振动控制

齿轮系统的噪声与振动控制齿轮系统作为一种常见的机械传动装置,在工业生产中得到了广泛应用。

然而,齿轮系统的运转往往伴随着噪声和振动问题,给工作环境带来一定的不适和安全隐患。

因此,对齿轮系统的噪声和振动进行控制,是一项重要的工程任务。

首先,我们来了解一下齿轮系统噪声和振动的产生原因。

齿轮系统的运转产生的主要噪声来自于以下几个方面:齿轮啮合时产生的冲击声,齿轮齿面的摩擦声以及齿轮系统内部部件的共振声。

其中,冲击声是最主要的噪声源,它由于齿轮齿面的不完全啮合而产生,会造成较大的噪声和振动。

齿轮系统的振动主要来自于齿轮自身的不平衡、摆动和振荡,以及齿轮系统内部结构的松动和失稳。

为了控制齿轮系统的噪声和振动,我们可以从以下几个方面入手。

首先,改善齿轮齿面的啮合状况。

齿轮齿面的不完全啮合是导致冲击声的主要原因,因此减小齿轮齿面的啮合间隙是一个有效的控制手段。

可以采用精密加工工艺,提高齿轮齿面的加工精度,从而减小啮合间隙,降低冲击声的产生。

此外,还可以采用齿轮模型优化设计的方法,在减小齿轮齿面啮合间隙的同时,保持足够的传动效率和承载能力。

其次,优化齿轮系统的结构和布局。

齿轮系统的结构和布局对噪声和振动的控制有着重要的影响。

合理设计齿轮系统的布局,减小相邻齿轮的传动误差和相位差,可以有效降低齿轮系统的振动。

此外,还可以采用隔振和降噪材料对齿轮箱进行包裹,从而吸收和隔离噪声和振动的传播。

再次,加强齿轮系统的润滑和降噪措施。

良好的润滑能够减小齿轮齿面的摩擦和磨损,降低噪声的产生。

可以采用高性能的润滑油,选择适当的润滑方式,如油浸润滑、喷射润滑和油雾润滑等,提高齿轮系统的润滑效果。

另外,通过加装降噪设备,如降噪罩、降噪挂钩等,可以有效降低齿轮系统的噪声和振动。

最后,进行齿轮系统的动态监测和故障诊断。

齿轮系统的噪声和振动问题常常与部件的损坏和故障相关。

通过采集齿轮系统的振动信号和声音信号,结合合适的信号处理和诊断算法,可以实现对齿轮系统的动态监测和故障诊断。

机械传动系统的噪声与振动分析

机械传动系统的噪声与振动分析一、引言机械传动系统是现代机械工程中不可或缺的重要组成部分,它们广泛应用于各种行业和领域。

然而,随着传动系统的运作,噪声和振动问题也日益凸显。

噪声和振动不仅会影响机械装置的正常工作,还会对操作人员的健康造成危害。

因此,对机械传动系统的噪声与振动进行分析和控制,具有重要的意义。

二、噪声分析1. 噪声来源机械传动系统的噪声主要来自以下几个方面:(1)齿轮传动噪声:齿轮的啮合过程中,因齿形误差、润滑不良等问题,会产生较大的噪声;(2)轴承噪声:轴承的使用寿命、润滑状况等都会影响机械传动系统的噪声产生;(3)齿面摩擦噪声:由于齿轮传动中齿面的摩擦和啮合,会产生一定的噪声;(4)电机噪声:机械传动系统通常与电机相连,电机本身的运行也会产生噪声。

2. 噪声控制方法为了降低机械传动系统的噪声水平,可以采取以下几种控制方法:(1)选用合适的齿轮:精密制造和合理设计的齿轮可以减少噪声的产生;(2)提高润滑效果:正确选择润滑油脂、定期更换等都能改善齿轮传动的工作状态;(3)消除齿面摩擦:通过表面处理和润滑措施,减少齿面间的摩擦,进而减少噪声产生;(4)减少电机噪声:选用低噪声电机、加装隔音材料等可以有效控制电机本身的噪声。

三、振动分析1. 振动的影响机械传动系统的振动会对系统的运行产生不利影响,如:(1)降低机械传动系统的工作效率;(2)导致机械装置的磨损加剧;(3)增加机械设备的维护成本;(4)影响操作人员的舒适感。

2. 振动控制方法要减少机械传动系统的振动,可以采取以下方法:(1)平衡校正:对转动部件进行静、动平衡操作,减少振动源;(2)减振措施:通过加装减振器、阻尼材料等方式,减少振动的传播;(3)结构优化:对传动系统的结构进行优化设计,提高系统的刚度和稳定性。

四、案例分析以某工业机械设备的传动系统为例,分析其噪声和振动问题。

通过对齿轮、轴承和电机的检查和测量,发现齿轮的齿形误差较大,轴承磨损严重,电机本身噪声较高。

齿轮振动噪声分析及控制

杜

2 z呱pe%etc.,Nc nillirIg 0f嘶洲。pi把h atld di唧eter he重记m

dot.fm200l

3林双.利用uG开发变距分件螺杆的通用设计程序.uc用户 通讯.1998。2

收稿日期:2㈣07 诈者通讯地址:重庄工学院(400050)

I.按噪声频率特性划分 齿轮噪声中包含有与齿轮本体固有频率和啮合频 率(往往伴有上、下边频)有关的两种成分。这两种成 分中包含有高次谐波,通常到蔓次谐波。 前者是由齿轮啮合冲击激发的齿轮本身的固有振 动噪声,这种噪声在无负载时尤为明显。后者产生的 噪声也即为齿轮的加速度噪声。它是由于轮齿在齿轮 啮合点产生很大的加速度,从而辐射出噪声。即由于 齿面间存在摩擦力,相对滑动速度住节点突然换向,导 致齿面|口|的相对摩擦力的方向突然改变,这样就产生 r脉冲力。节点处的脉冲力叉称为“节线冲力”,其大 小及持续时间与齿轮间的传递力、齿面间的摩擦系数 以及相对滑动速度的大小有关;再加r轮卤的弹性变 形,制造和安装误差等因素存在,有町能形成“顶刃啮 合”,即当被动轮囟距或基节大于公称值时.将在被动

飘飘豳隰‰

l晰轮的精度2组装精度3前面粗糙度4齿轮箱形状 5断轮搁滑6轴承7¨质8由轮的设计9原曲机与

负载的变化lo运行条件11.轴、轴系12曲轮形状 13齿轮磨损14碰伤和毛刺15 H它 图l齿轮噪声产生的原因

若模数不变而改变齿数,则齿轮直径将改变。而 噪声的大小又不一定取决于振{16{的能最,而是较多取 决于噪声的辐射面积。从这个角度讲,加大齿轮直释 对降低噪声小利。但另一方面,在满足轮齿弯曲强度 的前提下,从降低齿轮加工成本和增加重合系数的角 度讲,齿轮齿数以多齿数为好。

齿轮振动故障症状特征分析与解决处理方法(图文并茂详解)

齿轮振动故障症状特征分析与解决处理方法

(图文并茂详解)

一、正常状态频谱:

1、正常状态频谱显示1X和2X转速频率和齿轮啮合频率GMF。

2、齿轮啮合频率GMF通常伴有旋转转速频率边带。

3、所有的振动尖峰的幅值都较低,没有自振频率。

二、齿载荷的影响症状特征:

1、齿轮啮合频率往往对载荷很敏感。

2、高幅值的齿轮啮合频率GMF未必说明齿轮有故障。

3、每次分析都应该在最大载荷下进行。

三、齿磨损症状特征:

1、激起自振频率同时伴有磨损齿轮的1X转速频率的边带说明齿磨损。

2、边带是比齿轮啮合频率GMF更好的磨损指示。

3、当齿轮的齿磨损时齿轮啮合频率的幅值可能不变。

四、齿轮偏心和侧隙游移症状特征:

1、齿轮啮合频率GMF两侧较高幅值的边带说明,齿轮偏心侧隙游移和齿轮轴不平行。

2、有故障的齿轮将调制边带。

3、不正常的侧隙游移通常将激起齿轮自振频率振动。

五、齿轮不对中症状特征:

1、齿轮不对中总是激起二阶或更高阶的齿轮啮合频率的谐波频率,并伴有旋转转速频率边带。

2、齿轮啮合频率基频(1XGMF)的幅值较小,而2X和3X齿轮啮合频率的幅值较高。

3、为了捕捉至少2XGMF频率,设置足够高的最高分析频率很重要。

六、断齿或裂齿症状特征:

1、断齿或裂齿将产生该齿轮的1X转速频率的高幅值的振动。

2、它将激起自振频率振动,并且在其两侧伴有旋转转速基频边带。

3、利用时域波形最佳指示断齿或裂齿故障。

4、两个脉冲之间的时间间隔就是1X转速的倒数。

七、齿磨损症状特征:摆动的齿轮的振动是低频振动,经常忽略它。

齿轮传动噪音及故障分析诊断

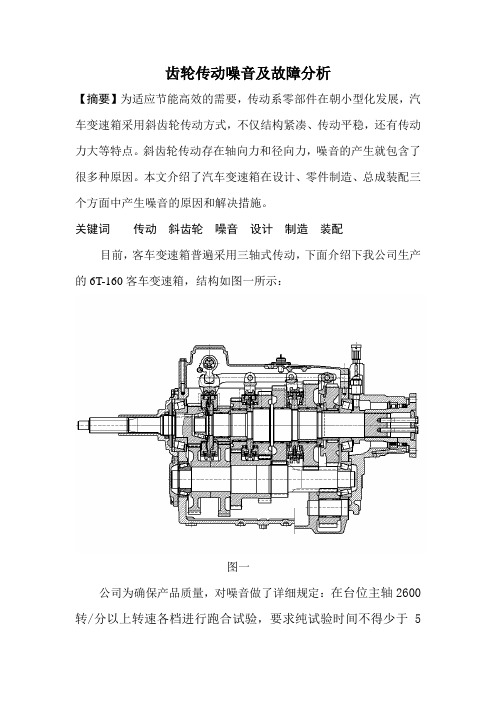

齿轮传动噪音及故障分析【摘要】为适应节能高效的需要,传动系零部件在朝小型化发展,汽车变速箱采用斜齿轮传动方式,不仅结构紧凑、传动平稳,还有传动力大等特点。

斜齿轮传动存在轴向力和径向力,噪音的产生就包含了很多种原因。

本文介绍了汽车变速箱在设计、零件制造、总成装配三个方面中产生噪音的原因和解决措施。

关键词传动斜齿轮噪音设计制造装配目前,客车变速箱普遍采用三轴式传动,下面介绍下我公司生产的6T-160客车变速箱,结构如图一所示:图一公司为确保产品质量,对噪音做了详细规定:在台位主轴2600转/分以上转速各档进行跑合试验,要求纯试验时间不得少于5分钟,在跑合试验时检查产品噪声。

空档和前进档(超速档除处)≤85dB;超速档和倒档≤87dB本文以6T-160客车变速箱为例,从齿轮传动的特性出发,分析了设计、加工、装配各环节中与噪声产生密切相关的各种主要因素,并对其加以总结归纳,从而得出一系列经验性的方法和思路。

齿轮传动系统的噪声分析一般来说,齿轮系统噪声发生的原因主要有以下几个方面:(1)齿轮设计方面参数选择不当,重合度过小,齿廓修形不当或没有修形,齿轮箱结构不合理等。

(2)齿轮加工方面基节误差和齿形误差过大,齿侧间隙过大,表面粗糙度过大等。

(3)轮系及齿轮箱方面装配偏心,接触精度低,轴的平行度差,轴,轴承、支承的刚度不足,轴承的回转精度不高及间隙不当等。

齿轮传动的减噪声设计(1)、6T-160客车变速箱全部采用斜齿轮,齿轮的类型从传动平稳、噪声低的角度出发,斜齿圆柱齿轮同时接触的齿对多.啮合综合刚度的变化比较平稳。

振动噪声可能比同样的直齿圆柱齿轮低,有时可低到大约12dB。

(2)、增加斜齿轮传动重合度。

轮齿在传递载荷时有不同程度数变动,这样在进入和脱离啮合的瞬间就会产生沿啮合线方向的啮合冲力,因而造成扭转振动和噪音。

如果增加瞬间的平均齿数,即增大重合度,则可将载荷分配在较多的齿上,使齿面单位压力减小,从而减小轮齿的变形,改善进入啮合和脱离啮合时的冲击情况,因此也降低了齿轮传动的扭转振动和噪音。

齿轮噪音分析

在现代齿轮加工中,齿轮噪声控制已成为一个重要的质量控制环节,齿轮噪声控制水平不仅代表一个齿轮制造厂的质量水平,而且直接受到有关环保法规的制约。

剃齿是一种广泛采用的齿轮精加工方法,特别在轿车齿轮加工中,90%以上的齿轮精加工均采用剃齿。

这不仅因为剃齿具有较高的加工效率和较低的加工成本,可大幅度提高齿轮精度和表面粗糙度,而且剃齿能实现齿形修形及采取热处理变形补偿措施,从而降低齿轮传动噪声,提高齿轮承载能力和安全系数,延长齿轮工作寿命。

一、齿轮传动噪声的影响因素及控制方法齿轮噪声更准确地应称为齿轮传动噪声,其声源为齿轮啮合传动中的相互撞击。

齿轮传动中的撞击主要由齿轮啮合刚性的周期性变化以及齿轮传动误差和安装误差引起。

齿轮啮合刚性的周期性变化对传动噪声的影响啮合刚性的变化是指齿轮传动中因同时啮合齿数不同而引起的啮合轮齿承受载荷的变化,并由此引起轮齿变形量的变化。

在直齿轮传动中,啮合线上的同时啮合齿数在1~2对之间变化,而其传动的扭矩近似恒定。

因此,当一对轮齿啮合时,全部载荷均作用于该对轮齿,其变形量较大;当两对轮齿啮合时,载荷由两对轮齿共同承担,每对轮齿的负荷减半,此时轮齿变形量较小。

这一结果使齿轮的实际啮合点并非总是处于啮合线的理论啮合位置,由此产生的传动误差使输出轴的运动滞后于输入轴的运动。

主、被动齿轮在啮合线外进入啮合时,其速度的瞬时差异造成在被动齿轮齿顶处产生撞击。

在不同载荷下齿轮传动产生的噪声程度不同,其原因在于不同载荷下轮齿产生的变形量不同,造成的撞击程度不同。

斜齿轮的啮合刚性取决于啮合轮齿的接触线总长度,故同时啮合齿数的变化对啮合刚性影响不大。

齿轮传动误差和安装误差对传动噪声的影响齿轮传动装置空载运行时,传动噪声的影响因素主要为齿轮的加工误差和安装误差,包括齿形误差、齿距误差、齿圈跳动、安装后齿轮的轴线度、平行度及中心距误差等。

当然,这些误差对传动装置在负载下运行的传动噪声也有影响。

a. 齿形误差会引起与啮合频率相同的传动误差及噪声,是引起啮合频率上噪声分量的主要原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1期

机械设计与制造

圆园19 年 1 月

酝葬糟澡蚤灶藻则赠 阅藻泽蚤早灶 驭 酝葬灶怎枣葬糟贼怎则藻

33

磨头齿轮系统振动及噪音的数值分析

黄小可,原思聪,刘 畅,郭佳林

(西安建筑科技大学 机电工程学院,陕西 西安 710055)

摘 要:针对弯管件自动抛光生产线中磨头高速旋转时出现的噪音及振动问题,提出一种新型的齿轮动力学模型,利用 Newmark 数值分析法得出噪音的主要根源是齿轮副的传动误差,传动误差引起齿轮副之间发生相对位移从而改变了齿轮啮 合力,改变的力使得磨头齿轮系统产生振动和噪音.根据齿轮副的 Kahraman 法则列出了十二个自由度的动力学方程组并且 求解出了微分方程组的数值结果,最后给出了磨头在高速运转条件下的动态响应数值结果,为磨头的改进提供了理论基础。 关键词:传动误差;动力学模型;啮合刚度;振动及噪音分析 中图分类号:TH16 文献标识码:A 文章编号:员园园员-3997(圆园19)01-0033-03

1 引言ห้องสมุดไป่ตู้

随着工业自动化技术的发展,机器人被越来越多的应用到自 动化生产线中,弯管件表面的磨削拋光是一道极为复杂的工序。目 前对弯管件表面的抛光都是通过人工进行加工,而人工劳动不仅难 以保证加工质量且恶劣的环境不利于人体健康。2015 年北京锐度 方智能有限公司与清华大学共同开发了一款针对抛光弯管件的自 动生产线,2016 年八月份生产线基本完成,投入使用后,极大地提 高了弯管件的抛光效率,创造了良好的市场经济效益。但是生产线 主机单元中的磨头部件在抛光过程中引起了剧烈的振动和极大的 噪音,严重影响了生产现场的环境及产品的质量。为了解决振动 和噪音问题,我们对加工治具磨头进行了结构分析,分析结果表 明引起磨头剧烈振动的主要部位发生在大、小齿轮上。因而,对 齿轮振动及噪音分析是解决磨头振动和降低噪音的关键。

近年来,文献[1]在齿轮振动与噪音上做了系统全面的介绍, 详细地分析了齿轮机构产生振动和噪音的原因;文献[2]结合振动 理论、有限元法、齿轮理论等,配合实验手段,研究了齿轮耦合系 统动力学建模问题,并进行了齿轮系统结合部的参数识别。2000 年,文献[3]建立了直齿齿轮传动系统的动力学模型,得出引起齿轮 振动与噪音的主要原因是传动误差;2014 年,文献[4]进行了封闭

黄小可,(1987-),男,湖北鄂州人,硕士研究生,助理工程师,主要研究方向:机械设计及理论

2 磨头的基本结构及工作原理

2.1 磨头结构简介

磨头的主要结构有:1—小齿轮;2—轴承端盖;3—大齿轮; 4—回转盘;5—小齿轮;6—小带轮;7—大带轮;9—小带轮;10— 大带轮;11—小带轮件。磨头结构,如图 1 所示。图中:6—小带轮; 7—大带轮;8—小带轮件;9—小带轮;10—大带轮;11—小带轮 件。各装有一条用于抛光弯管件的细砂带,图中未画出。

差动齿轮传动系统的动力学特性分析研究,分析了传动系统的各 种参数对传动系统动力学浮动量的影响。文献[5]重点分析了曲齿 锥齿轮和准双曲面齿轮非线性振动模型的建立方法和研究方向, 并且提出了利用灰色控制理论来解决齿轮系统运行过程中的振 动与噪声问题。是在文献[6]最早研究的将谐波平衡法应用于直齿 轮副动力学基础下,提出了一种特定条件下斜齿轮的新型动力学 模型,建立了齿轮动力学方程组,最后运用 Newmark 数值分析方 法[7]得出引起振动及噪音的主要原因。

Numerical Analysis of the Gear System Vibration and Noise for the Wheelhead

HUANG Xiao-ke,YUAN Si-cong,LIU Chang,GUO Jia-lin

(School of Mechanical and Electronic Engineering,Xi’an University of Architecture and Technology,Shaanxi Xi’an 710055, China)

2.2 磨头的工作原理

磨头位于生产线的主机单元中,采用双磨头的形式以便于 快速的更换磨损的砂带。主机械手抓取弯管件,按特定的运动轨

迹将弯管经过磨头中间孔进行抛光加工。抛光完成后,由副机械

来稿日期:2018-07-05 基金项目:国家“十二五”科技支撑计划重点项目(2011BAJ02B02-02) 作者简介:原思聪,(1955-),男,陕西西安人,博士生导师,教授,主要研究方向:现代设计理论及方法,机械系统计算机辅助技术;