齿轮箱噪音辐射仿真方法对比

基于FEM和BEM法的大型立式齿轮箱振动噪声计算及测试分析

a c a y o h h o ei a a c a in. c ur c ft e t e r tc lc lulto

Ke r y wo ds: FEM ;BEM ;g a o e rb x;mo a n lss;a o si d la ay i c ut c

行星齿轮传动具有较大传动 比、 高效 率且结构 较 紧凑 , 能实现分路 、 向传动 , 换 具有减速 、 增速 、 运动合 成 与分解 等 用 途 , 用 于 航 空 、 船 、 车 和 其 他 机 械 适 舰 汽

振 第 3 卷第 4期 1

动

与

冲

击

J OURNAL OF VI BRAT ON AND HOC I S K

基 于 F M 和 B M 法 的大 型 立式 齿 轮 箱振 动 噪声 计 算 及 测试 分 析 E E

焦 映厚 ,孔 霞 ,蔡云龙 ,张介禄 ,周亚政

100 ;. 50 12 江苏 泰隆减速机股份有限公司 , 兴 泰 2 50 ) 2 4 0

u b ln e r s o s s h e u t o si g a d t e r t a ac lt n a e c n it n .w i h i d c t s t e r t n l y a d n a a c e p n e .T e r s l f e t n h o ei lc l u ai r o ss t h c n i ae h ai ai n s t n c o e o t

齿轮传动加速度噪声辐射机理研究

在此用式 ( 6) 中的 V F 代替 u0 e 得 Φ( r ,φ , t ) = ur = -

π cos φ Vs (2) t H1 ( kr) 1 - cos (2) ts ( ) 2 kH′ ka 1

Abstract Both impact force and impact acceleration coming from the machining error and elastic deformation of gear transmission system have been analyzed by the theory of gear dynamics. Using the acoustical theory , the acoustical characteristic parameters , i. e. the sound pressure and sound power et al , generated at being in gears have been computed. Therefore , the gear acceleration noise can be computed quantitately. This is of great importance to noise2reducing and noise control of gear system. Key words gear transmission , acceleration noise , sound radiation characteristic

邵忍平ΞΞ 沈允文 孙进才 ( 西北工业大学 机械工程系 ,西安 710072) SHAO Renping SHEN Yunwen SUN J incai ( Department of Mechanical Engineering , Northwestern Polytechnical University , Xi′ an 710072 , China)

轨道交通齿轮箱的动态特性仿真与优化

轨道交通齿轮箱的动态特性仿真与优化引言随着城市人口的增长和城市发展的需求,轨道交通系统在现代城市中扮演着重要角色。

作为重要的传动装置,轨道交通齿轮箱的性能和可靠性对整个轨道交通系统的安全运行至关重要。

本文将重点探讨轨道交通齿轮箱的动态特性仿真与优化方法,并阐述其在提高轨道交通系统运行效率和可靠性中的重要应用。

一、轨道交通齿轮箱的动态特性分析1. 动力学建模轨道交通齿轮箱的动态特性分析首先需要进行动力学建模。

通过建立齿轮箱的传动系数、齿轮的参数以及输入信号等方面的数学模型,可以实现齿轮箱的动态响应评估。

2. 振动与噪声分析轨道交通齿轮箱在运行过程中会产生振动和噪声。

振动与噪声分析是评估齿轮箱性能的重要指标之一。

通过仿真模拟和实际测量,可以对齿轮箱的振动响应和噪声产生机理进行分析,并寻找相应的优化方法。

3. 疲劳寿命评估齿轮是齿轮箱中承受最大载荷和压力的部件之一,因此其疲劳寿命评估对于轨道交通齿轮箱的可靠性至关重要。

通过建立齿轮的应力分析模型和疲劳寿命预测模型,可以对齿轮的寿命进行评估和优化设计。

二、轨道交通齿轮箱的动态特性仿真方法1. 有限元分析有限元分析是一种常用的轨道交通齿轮箱动态仿真方法。

通过建立齿轮箱的有限元模型,可以对其在不同载荷和工况下的动态响应进行分析。

有限元分析可以提供齿轮和齿轮箱的应力、变形和位移等信息,为优化设计和故障诊断提供重要参考。

2. 多体动力学仿真多体动力学仿真方法可以考虑更多系统的耦合效应,对轨道交通齿轮箱的动态特性进行综合考虑。

基于多体动力学仿真,可以分析齿轮箱在不同工况下的运动特性,如振动、扭矩传递等,并通过优化设计提高其运行效率和可靠性。

3. 振动信号处理与分析振动信号处理与分析可以帮助识别轨道交通齿轮箱的故障特征。

通过采集和处理齿轮箱的振动信号,可以提取有关齿轮和轴承的故障信息,并通过频谱分析、小波变换等方法进行故障诊断和预测。

三、轨道交通齿轮箱的优化方法1. 材料和加工优化选择合适的材料和加工工艺对于提高齿轮箱的性能至关重要。

带式输送机齿轮箱的振动噪声与对策

带式输送机齿轮箱的振动噪声与对策

带式输送机齿轮箱的振动噪声对产品质量和工作环境都有很大的影响。

需要对振动噪声进行分析并采取相应的对策。

要对带式输送机齿轮箱的振动噪声进行定量分析。

可以通过使用专业测试设备,如加速度计和声级计,对齿轮箱进行振动和噪声测试。

测试的结果可以用来判断振动和噪声的频率和强度。

针对振动噪声的对策主要有以下几个方面:

1. 选择合适的齿轮材料和设计。

齿轮箱的齿轮材料和设计直接影响振动和噪声的产生。

应选择材料强度高、精度好的齿轮,并通过合理的设计减少齿轮传动中的振动。

2. 优化齿轮箱结构。

在齿轮箱的设计中,要充分考虑结构的坚固性和刚度,减少共振现象的发生,避免振动和噪声的产生和传播。

3. 加强齿轮箱的润滑和冷却。

齿轮箱在工作过程中会因为润滑不良而产生噪声和振动,因此要确保齿轮箱的润滑和冷却系统的正常运行,采用合适的润滑材料和冷却方式。

4. 加强齿轮箱的精密装配和检修。

齿轮箱的装配质量和工艺对振动和噪声有很大影响。

在装配过程中,要加强对齿轮箱各部件的准确定位和调整,确保每个零件的精密配合。

5. 定期进行齿轮箱的维护和检修。

定期对齿轮箱进行维护和检修,及时发现和处理齿轮箱中的故障和问题,防止故障扩大和进一步影响振动和噪声的产生。

通过以上对策的实施,可以有效减少带式输送机齿轮箱的振动噪声,提高产品的质量和工作环境的舒适性。

还需要加强后期的监测和改进,保持齿轮箱的良好状态。

某型齿轮箱传动系统的噪声与振动分析

某型齿轮箱传动系统的噪声与振动分析随着科技的进步和人们对质量要求的提高,噪声和振动问题已经成为工业界面临的一个重要挑战。

对于某型齿轮箱传动系统来说,噪声和振动不仅会对设备的正常运行产生负面影响,还会对操作人员的健康和环境造成潜在风险。

因此,对齿轮箱传动系统的噪声与振动特性进行深入分析和优化是十分必要的。

首先,要了解齿轮箱传动系统中噪声和振动的产生机制。

齿轮箱主要由齿轮、轴、轴承等组成,当这些部件在工作过程中发生相对运动时,就会产生振动。

而由于材料、摩擦、结构等因素的限制,这种振动会以声波的形式传播出来,产生噪声。

齿轮、轴、轴承等部件的质量、结构、加工精度等都会对振动和噪声产生影响,因此,在设计和制造过程中应该注重提高部件的质量和加工精度,减少不必要的振动和噪声。

其次,齿轮箱传动系统噪声和振动的分析方法主要由试验和数值模拟两部分组成。

试验方法通常使用振动传感器和声学传感器来测量实际工作状态下的振动和噪声数据。

通过对实测数据的分析,可以了解不同工况下齿轮箱振动和噪声的变化规律,找出可能存在的问题和改进措施。

数值模拟方法则通过建立齿轮、轴、轴承等部件的有限元模型,并结合运动学和动力学分析方法,计算出齿轮箱在不同工况下的振动和噪声情况。

通过数值模拟可以在设计阶段就预测和评估齿轮箱的性能,提前采取相应的改进措施。

齿轮箱传动系统的噪声和振动问题涉及到多个方面的因素。

首先,振动和噪声的源头主要包括齿轮啮合、轴承摩擦、轴向不稳定等。

齿轮啮合时会产生周期性的振动和噪声,当齿轮啮合配合不良或齿轮质量不合格时,啮合过程中会产生不规则的振动和噪声。

轴承摩擦和轴向不稳定则会导致齿轮箱产生高频振动和噪声。

其次,传动系统的结构和材料也会对振动和噪声产生影响。

合理设计传动系统的结构和加强件的连结,选择合适的材料和表面处理方法,可以有效地减少振动和噪声的产生。

再次,传动系统的工作工况也会对噪声和振动产生不同程度的影响。

根据传动系统的工况,合理调整传动比、转速和负载等参数,可以减少振动和噪声的幅度和频率。

P Z公司选用LMS声学仿真软件减小CVT齿轮箱的噪声辐射

P+Z公司选用LMS声学仿真软件减小CVT齿轮箱的噪声辐射作者:LMS近年来,无级变速(CTV)已经获得了巨大的技术进步,以更低的油耗和更好的性能提供了方便。

然而,无档变速的宽带噪声激励也形成了特殊的声学工程挑战。

在为领先汽车厂商开发咨询项目的过程中,P+Z公司有效地优化了新型CVT设计方案的声学性能,无需增加额外的重量或提高产品成本。

成功的秘诀在于P+Z公司开发的专门的虚拟仿真流程,在开发过程早期准确地限定设计的声学性能。

LMS SYSNOISE,流程中关键的一部分,支持P+Z部门以空前的速度、准确率和灵活性来进行声学辐射仿真。

处理宽带声学激励今年来,P+Z公司,作为领先的德国工程咨询公司,致力于领先汽车厂商的各种CVT开发项目。

这些项目中,P+Z公司主要关注优化新型CVT设计方案的声学性能,这与常规的齿轮箱相比,通常会面临不同的声学挑战。

尽管带有成组齿轮的手动或自动齿轮箱主要在固定频率范围内产生噪声峰值,但是无档变速齿轮箱通常在宽带频谱范围内产生振动。

在慕尼黑的P+Z公司CAE齿轮箱项目经理Gisela Quintenz评价到:“为避免使用阻尼材料,造成更高的产品成本,减少热传导,我们建立了专门的声学仿真流程,从早期概念阶段就开始有效地应用。

早期设计阶段进行的声学仿真可以让我们在实现整体齿轮箱设计修改,如调整轴承位置或修改CVT箱体设计的过程中,确定并消除主要声学问题的根源。

”虚拟仿真流程开始于创建CVT装置的结构有限元模型。

除了箱体以外,P+Z工程师仔细地模拟所有内部部件,包括涨缝滑轮、链条、轴和轴承。

如果可能,发动机的结构也可以模拟。

这点上,正确定义其初始重量、重心和凸缘设计是非常重要的。

完成模型后,P+Z 工程师进行初始动力学分析,找出装配模型的固有频率特征。

为了进行随后的工况振动计算,他们从最临界的工况条件开始。

相关的轴承激励可以从试验台上的样机测量中引入,或者从多体仿真中引入。

P+Z工程师选用频率阶跃大小为1或者10Hz,在频率为0-4KHz 的范围内进行频响分析,这样通常导致工况振动过剩。

齿轮啸叫噪声仿真

齿轮啸叫噪声仿真概述齿轮啸叫是很多机械设备的主要噪声源之一,严重影响产品的声学品质。

对齿轮进行微观修形是减小齿轮啸叫噪声的主要方法。

设计工作者要确定哪个修形位置和哪种修形方式能将啸叫噪声降到许可范围内,这是一项艰巨的任务。

现阶段,设计人员更多地依赖振动噪声试验方法来处理这个问题。

需要投入大量的人力和物力,经过多次试验才可能达到设计要求,而且不同型号的产品之间没有太多可以相互借鉴的经验。

如果能够对确定的设计方案进行啸叫噪声仿真会省去很多不必要的试验工作。

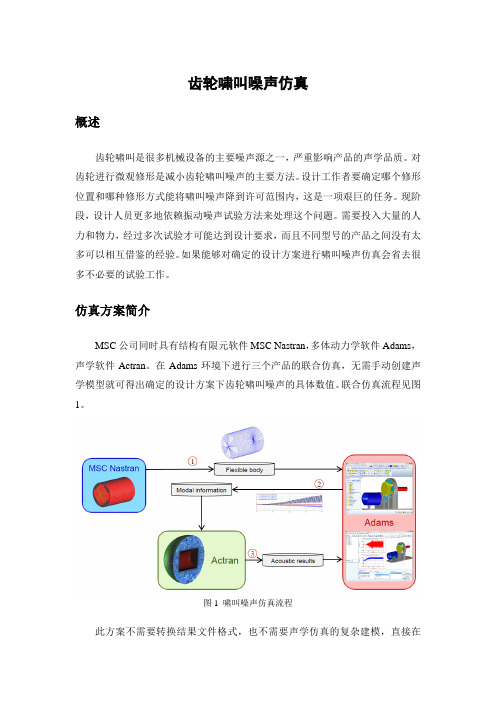

仿真方案简介MSC公司同时具有结构有限元软件MSC Nastran,多体动力学软件Adams,声学软件Actran。

在Adams环境下进行三个产品的联合仿真,无需手动创建声学模型就可得出确定的设计方案下齿轮啸叫噪声的具体数值。

联合仿真流程见图1。

图1 啸叫噪声仿真流程此方案不需要转换结果文件格式,也不需要声学仿真的复杂建模,直接在Adams中完成振动噪声的计算,具有简单高效和易学易用的特点。

仿真案例某制冷设备主要组成部分包括齿轮系统和制冷机,其中机罩是薄壳结构。

齿轮的接触、碰撞带动机罩的振动,进而产生噪声。

机罩振动产生的噪声远大于齿轮接触产生的噪声,因此只需仿真机罩振动产生的噪声。

制冷设备结构组成如图2所示。

图2 制冷设备结构组成仿真统一采用Adams界面环境。

先通过MSC Nastran将机罩转化成柔性体,然后对刚柔耦合模型进行多体仿真,得出机罩的振动结果,最后直接在Adams 界面通过Actran声学插件创建声学仿真模型并提交仿真得到声学结果。

声学仿真建模时可以在关心位置预设麦克风,仿真后能够得到这些具体位置的声学结果。

本次仿真设置了两处麦克风,分别在机罩的右前方和正前方。

创建的声学模型和预设的麦克风如图3所示,其中红色圆点代表右前方的8#麦克风和正前方的20#麦克风。

图3 声学模型和预设麦克风位置仿真后得到这两处的总声压级随时间变化曲线,具体如图4和图5所示。

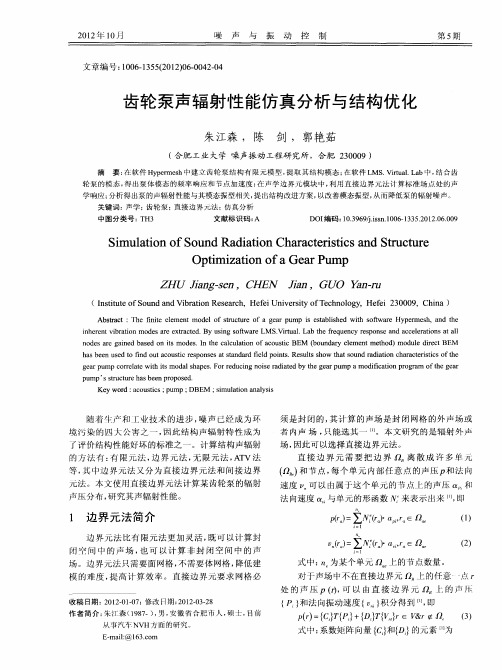

齿轮泵声辐射性能仿真分析与结构优化

ZH U i n s n, CHEN J a , G UO Y n-u Ja g- e in a r

(I si t fS u d a d Vi r t n Re e r h n t u eo o n n b ai s a c ,He e i e s y o T c n l g ,He e 2 0 0 ,C i a) t o fi Un v r i f e h o o y t fi 3 0 9 hn

h sb e s d t n u c u tcr s o s sa tn a d f l o n s Re u t s o t a o n a i t n c a a t rsiso e a e n u e f d o t o si e p n e ts d r ed p i t . s l h w t u d r d ai h r ce it f h oi a a i s h s o c t g a u o r lt t t mo a h p s F r e u ig n ie r d ae y t eg a u d f ai n p o r m f h e r e r mp c r ea ewi i d l a e . o d cn o s a it d b e rp mp amo i c t r g a o e g a p h s s r h i o t p mp’ t c r a e np o o e . u Ssr t eh s e r p s d uu b

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Folie 12

13

Airborne noise simulation: FEM

• FE-models (results of investigations)

Abbreviation Tet-Elements Nodes Element length Surface elements Surface element length Boundary element length Sphere radius

Abbreviation Solid elements Element length average DOF‘s MAC average

OPG 12.789 11,4 mm 77.226 89,9 %

DC-HAG 493.998 3,0 mm 2.477.727 98,0 %

ZF-G 691.539 4,1 mm 3.739.533 97,6 %

Voith Hydro Holding GmbH & Co. KG, Bernd.Graf@

Prof. Dr.-Ing. Bernd Wender

Hochschule Ulm, Wender@hs-ulm.de

2

Introduction

ComfortAspects Legal Limits Stock of Cars

ZF 6S850 Ecolite Getriebegehäuse ZF-G highly ribbed 425/410/249 GD-AlSi9Cu3 13,6 kg 75-76 kN/mm²

Abbreviation Radiating surface Dimensions (mm) Material Mass E-Modulus

- apparent quality problems (tonal noise characteristic) - „demasking“ in hybrid operating condition

optimisation by simulation

• Superior goal

The applicability of the acoustic vehicle gearbox simulation has to be improved.

max. 0,56 N/m²

max. 2,11 N/m²

max. 1,71 N/m²

max. 1,5 N/m²

max. 2,12 N/m²

max. 2,13 N/m²

simulation results: 40 eigenfrequencies, 4 models, 4 methods, 4 excitation locations

Simulation methods for the sound radiation of gearboxes

Dr.-Ing. Jochen Neher

Hochschule Ulm/ MAN Diesel & Turbo SE, Joche Graf

7

Measurement results and models [Graf]

Abbreviation Eigenfrequencies evaluated until Measuring positions Excitation

OPG

DC-HAG

ZF-G

2700 Hz

7000 Hz

4000 Hz

336

FE models laser-scanned single components boundary condition: free-free

9

Structure-borne noise: update

10

Structure-borne noise: evaluation

mode shapes and eigenfrequencies

OPG 577 932 111 637 15 mm 11048 12 mm 10 mm

DC-HAG 524 885 101 355 15 mm 5125 10 mm 10 mm 40 cm

ZF-G 95 704 18 522 26 mm 2974 16 mm 40 mm

ZF-G_rib 247 494 49 851 14 mm 28697 8 mm 40 mm

• Goals

investigate the influence of ribs on airborne noise results modelling with/ without three-dimensional ribs methods: BEM (3 methods), FEM 3 gearbox housings of varying complexity

16

Measured and calculated results

• Mean sound pressures (DC-HAG)

7 6 Test IBEM DBEM FMBEM FEM 3 2 1 0 700 1700 2700 3700 4700 Frequency [Hz] 5700 6700 ASOURA

Mean Sound Pressure [Pa]

5 4

17

Measured and calculated results

• Sound pressure distribution (DC-HAG)

1 0,9 0,8

p-MAC [-]

0,7 0,6 0,5 0,4 0,3 700 1700 2700 3700 4700 5700 6700 Frequency [Hz] IBEM DBEM FMBEM FEM ASOURA

14

Airborne noise simulation: FEM-Workflow

15

Measured and calculated results

TEST DBEM IBEM FMBEM FEM

max. 0,65 N/m²

max. 0,45 N/m²

max. 0,44 N/m²

max. 0,57 N/m²

11

Airborne noise simulation: BEM

• Boundary Element Method

DBEM

incl. ASOURA [Graf]

IBEM Exterior- and interior acoustic problem

FMBEM Fast method Basis: IBEM

implementation of updated structure-borne noise data consequently, deviations between measured and simulated sound pressures depend on the suitability of methods and models

Excitation Transmission SoundRadiation Auralisation

MKS

FEM

BEM, FEM

IFFT

4

Introduction

• Motivation

[Graf]: increasing variance compared to simple radiation surfaces by 8 dB reason [Graf]: negligence of geometrydetails like ribs necessity: convergence problems, calculation time literature: necessity of consideration not clearly deducible

- mean variation of eigenfrequencies < 1% - MACavg (90/ 98/ 98%) - excellent FE-models

correction of averaged structure-borne noise velocities

- averaged correction factors deviate <10% from target value 1 - functionality proved especially for high amplitudes

6

Gearbox housings

increasing surface complexity

Name

Ovales Prinzipgetriebegehäuse OPG simple 380/390/270 AlSi7Mg 4,64 kg 74-75 kN/mm²

DaimlerChryslerHinterachsgetriebegehäuse DC-HAG ribs, cavities 287/237/230 GGG40 11,6 kg 169 kN/mm²

5

Workflow

Structure

Experimental Modal Analysis Structure Velocity Measurements Sound Pressure Measurements

FE-Model Structure-Borne Noise Simulation

Surface Model Sound Radiation Simulation Sound Pressure Comparison

Vehicle Noise Ecological Awareness Health Impacts

Urbanisation

3

Introduction

• Gearbox noise

sound speaker of the motor-gearbox combination occurrence