tig焊接工艺参数选择方法

TIG焊接工艺(各种材料的参考焊接条件)

尺寸

直 焊丝直径 焊接电流 电弧电压

层 宽度 深度 径 mm

A

V

数 mm mm mm

焊接速度 cm·min-1

氩气流量 L·min-1 主喷

拖罩 背面 嘴

1.0 I 形 1 5

1.2 I 形 1 5

1.5 I 形 1 5

2.0 I 形 1 6

3.0 I 形 1 7

I 形,留 4.0 2mm 2 8

3.0~ 200~ 16~ 26~ 20~

25

4.0

22

16

4.0 220 18 30 26

17~

3.0~ 200~ 16~ 26~ 20~

30

4.0

22

18

4.0 220 18 30 26

表 10 钛及钛合金自动钨极氩弧焊焊接条件例(对接接头,直流正接)

板 坡口

厚 形式

mm

焊 成形槽的垫板 钨极

接

5

4~5 100 260~320 16~20

5

4~5 100~150 280~340 16~20

5~6

4~5 150~200 300~360 18~22

5~6

5~6 180~200 340~380 20~24

6

5~6 200~220 340~380 20~24

6

5~6 200~240 360~400 25~30

TIG 焊接工艺(各种材料的参考焊接条件)

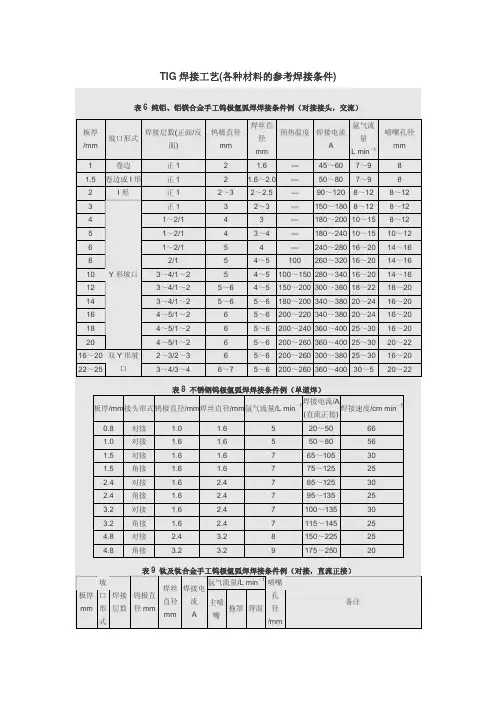

表 6 纯铝、铝镁合金手工钨极氩弧焊焊接条件例(对接接头,交流)

板厚

焊接层数(正面/反

坡口形式

/mm

面)

1

卷边

1.5 卷边或 I 形

2

I形

3

tig焊焊接参数

tig焊焊接参数

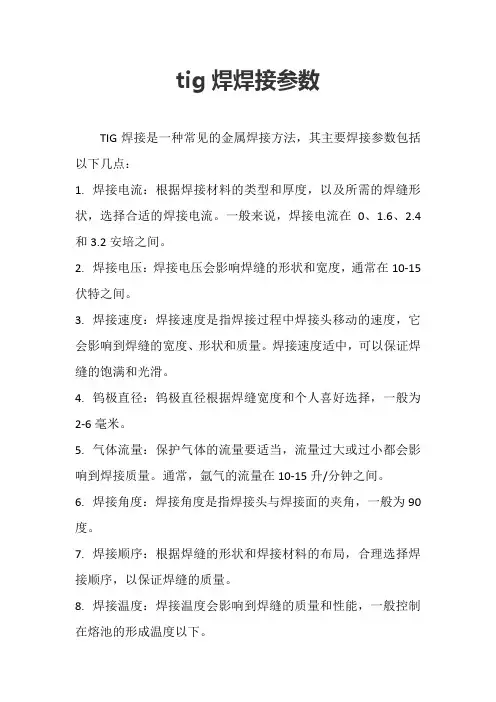

TIG焊接是一种常见的金属焊接方法,其主要焊接参数包括以下几点:

1.焊接电流:根据焊接材料的类型和厚度,以及所需的焊缝形状,选择合适的焊接电流。

一般来说,焊接电流在0、1.6、

2.4和

3.2安培之间。

2.焊接电压:焊接电压会影响焊缝的形状和宽度,通常在10-15伏特之间。

3.焊接速度:焊接速度是指焊接过程中焊接头移动的速度,它会影响到焊缝的宽度、形状和质量。

焊接速度适中,可以保证焊缝的饱满和光滑。

4.钨极直径:钨极直径根据焊缝宽度和个人喜好选择,一般为2-6毫米。

5.气体流量:保护气体的流量要适当,流量过大或过小都会影响到焊接质量。

通常,氩气的流量在10-15升/分钟之间。

6.焊接角度:焊接角度是指焊接头与焊接面的夹角,一般为90度。

7.焊接顺序:根据焊缝的形状和焊接材料的布局,合理选择焊接顺序,以保证焊缝的质量。

8.焊接温度:焊接温度会影响到焊缝的质量和性能,一般控制在熔池的形成温度以下。

以上就是TIG焊接的主要参数,实际操作中,还需要根据具体的焊接条件和个人经验进行调整。

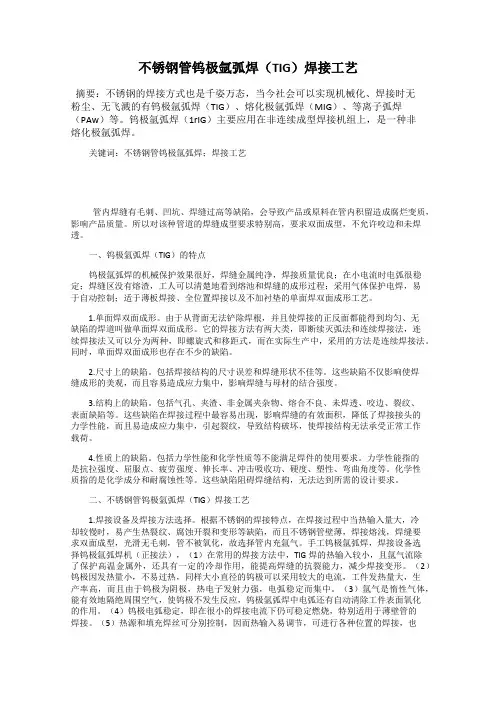

不锈钢管钨极氩弧焊(TIG)焊接工艺

不锈钢管钨极氩弧焊(TIG)焊接工艺摘要:不锈钢的焊接方式也是千姿万态,当今社会可以实现机械化、焊接时无粉尘、无飞溅的有钨极氩弧焊(TIG)、熔化极氩弧焊(MIG)、等离子弧焊(PAw)等。

钨极氩弧焊(1rIG)主要应用在非连续成型焊接机组上,是一种非熔化极氩弧焊。

关键词:不锈钢管钨极氩弧焊;焊接工艺管内焊缝有毛刺、凹坑、焊缝过高等缺陷,会导致产品或原料在管内积留造成腐烂变质,影响产品质量。

所以对该种管道的焊缝成型要求特别高,要求双面成型,不允许咬边和未焊透。

一、钨极氩弧焊(TIG)的特点钨极氩弧焊的机械保护效果很好,焊缝金属纯净,焊接质量优良;在小电流时电弧很稳定;焊缝区没有熔渣,工人可以清楚地看到熔池和焊缝的成形过程;采用气体保护电焊,易于自动控制;适于薄板焊接、全位置焊接以及不加衬垫的单面焊双面成形工艺。

1.单面焊双面成形。

由于从背面无法铲除焊根,并且使焊接的正反面都能得到均匀、无缺陷的焊道叫做单面焊双面成形。

它的焊接方法有两大类,即断续灭弧法和连续焊接法,连续焊接法又可以分为两种,即螺旋式和移距式,而在实际生产中,采用的方法是连续焊接法。

同时,单面焊双面成形也存在不少的缺陷。

2.尺寸上的缺陷。

包括焊接结构的尺寸误差和焊缝形状不佳等。

这些缺陷不仅影响使焊缝成形的美观,而且容易造成应力集中,影响焊缝与母材的结合强度。

3.结构上的缺陷。

包括气孔、夹渣、非金属夹杂物、熔合不良、未焊透、咬边、裂纹、表面缺陷等。

这些缺陷在焊接过程中最容易出现,影响焊缝的有效面积,降低了焊接接头的力学性能,而且易造成应力集中,引起裂纹,导致结构破坏,使焊接结构无法承受正常工作载荷。

4.性质上的缺陷。

包括力学性能和化学性质等不能满足焊件的使用要求。

力学性能指的是抗拉强度、屈服点、疲劳强度、伸长率、冲击吸收功、硬度、塑性、弯曲角度等。

化学性质指的是化学成分和耐腐蚀性等。

这些缺陷阻碍焊缝结构,无法达到所需的设计要求。

二、不锈钢管钨极氩弧焊(TIG)焊接工艺1.焊接设备及焊接方法选择。

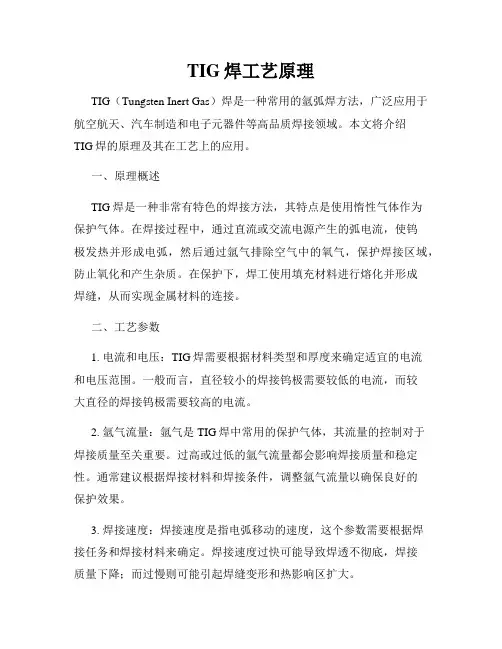

TIG焊工艺原理

TIG焊工艺原理TIG(Tungsten Inert Gas)焊是一种常用的氩弧焊方法,广泛应用于航空航天、汽车制造和电子元器件等高品质焊接领域。

本文将介绍TIG焊的原理及其在工艺上的应用。

一、原理概述TIG焊是一种非常有特色的焊接方法,其特点是使用惰性气体作为保护气体。

在焊接过程中,通过直流或交流电源产生的弧电流,使钨极发热并形成电弧,然后通过氩气排除空气中的氧气,保护焊接区域,防止氧化和产生杂质。

在保护下,焊工使用填充材料进行熔化并形成焊缝,从而实现金属材料的连接。

二、工艺参数1. 电流和电压:TIG焊需要根据材料类型和厚度来确定适宜的电流和电压范围。

一般而言,直径较小的焊接钨极需要较低的电流,而较大直径的焊接钨极需要较高的电流。

2. 氩气流量:氩气是TIG焊中常用的保护气体,其流量的控制对于焊接质量至关重要。

过高或过低的氩气流量都会影响焊接质量和稳定性。

通常建议根据焊接材料和焊接条件,调整氩气流量以确保良好的保护效果。

3. 焊接速度:焊接速度是指电弧移动的速度,这个参数需要根据焊接任务和焊接材料来确定。

焊接速度过快可能导致焊透不彻底,焊接质量下降;而过慢则可能引起焊缝变形和热影响区扩大。

三、适用范围TIG焊在众多领域中有着广泛的应用。

以下是一些常见的应用范围:1. 不锈钢焊接:TIG焊在不锈钢焊接领域有着广泛的应用。

由于TIG焊的保护效果好、焊接速度可控,能够满足对焊接质量要求较高的不锈钢制品焊接工艺需求。

2. 铝合金焊接:铝合金是一种常见的轻质金属材料,其焊接困难度相对较大。

TIG焊由于可以精细地控制焊接参数,并且提供良好的焊缝质量以及减少杂质的优势,常被用于铝合金焊接。

3. 电子元器件的焊接:TIG焊可以对微小尺寸的电子元器件进行精细焊接。

其焊接过程中焊接区域的热影响较小,并且可以按需调整电流和焊接速度,因此广泛应用于PCB板等电子元器件的生产中。

四、总结TIG焊作为一种高质量焊接方法,凭借其优异的特点和广泛的适用范围,在实际应用中发挥着重要的作用。

工艺-焊接8.1-TIG

提前送气

K3开 J2断 CJ断 焊接停止

滞后停气

C12延时 J1断 DF断 保护气停

28

全电路

29

3、焊接程序控制

8.1.5 TIG焊规范参数

一、TIG规范参数选择

焊接参数: 电流种类、极性,焊接电流,电弧电压,焊接速度,送丝速度,钨极 形状及直径,氩气流量,喷嘴孔径 不锈钢焊接:

8.1.6 PC-TIG

一、PC-TIG工艺特点

脉冲电流 Im 参数: 脉冲时间 tm 基值电流 Ij 基值时间 tj 1、电弧线能量低,可焊接超薄焊件 0.1mm薄钢板 2、便于精确控制电弧能量及其分布 较容易实现单面焊双面成形 3、宜于焊接难焊金属材料 搅拌强、冷却快,枝晶不明显, 可焊热敏感材料

33

34

二、PC-TIG焊规范参数

1、脉冲电流和脉冲持续时间 Im和tm是决定焊缝成形尺 寸的主要参数

I m H B

tm H B

脉冲电流作用更大

二者不同组合,可调节焊缝成形尺寸

35

2、基值电流

基值电流尽量小, 但过小焊缝出现下凹 3、基值时间 调节输入热量 4、脉冲频率 低频:0.5~10Hz 高频:1~30KHz

一、DC-TIG DC-TIG焊,没有极性变化,电弧燃烧很稳定 1、DCSP 特点:

12

设备固定接法

①工件为阳极,产热量大,熔池深而窄, 生产率高,工件的收缩和变形都小。 ②钨极产热小,不易过热,电流容量大。 ③钨棒热发射力很强,采用小直径钨棒时, 电流密度大,所以电弧稳定性也比反接时 好。 ④阳极斑点电流密度小,没有去除氧化膜 的作用,可用于焊接低碳钢、不锈钢、钛 合金等,不可焊铝、镁易氧化材料。

TIG焊接工艺

1.6~2 180~ 220

2 220~ 240

2~3 240~ 280

2~3 280~ 320

3 280~ 320

3~4 300~ 340

12~14 14~18 14~18 16~20 18~24 18~24

8~10 108~117 10~14 108~117 10~14 117~125 12~16 117~125 14~18 125~133 14~18 133~142

4~5

8 ~ 9.5

6~8

101 ~ 150 4 ~ 9.5

4 ~ 7 9.5 ~ 11 7 ~ 10

151 ~ 200 6 ~ 13 201 ~ 300 8 ~ 13 301 ~ 500 13 ~ 16

ห้องสมุดไป่ตู้6~8 8~9 9 ~ 12

11 ~ 13 13 ~ 16 16 ~ 19

7 ~ 10 8 ~ 15 8 ~ 15

图3 焊接速度对氩气保护效果的影响

5) 喷嘴与工件的距离 距离越大,气体保护效果越差,但距离太近

会影响焊工视线,且容易使钨极与熔池接触而短路,产生夹钨,一般喷

嘴端部与工件的距离在 8 ~ 14mm 之间。

表 6 到表 10 列出了几种材料钨极氩弧焊的参考焊接条件。

表7 铝及铝合金自动钨极氩弧焊焊接条件

喷嘴过大,不仅妨碍焊工观察,而且气流流速过低,挺度小,保护效果

也不好。所以,气体流量和喷嘴直径要有一定配合。一般手工氩弧焊喷

嘴孔径和保护气流量的选用见表 5 。

表 5 喷嘴孔径与保护气流量选用范围

焊接电流 /A

直流正接性

交流

喷嘴孔径 流量/L·min- 喷嘴孔径 流量/L·min-

/mm

铝合金交流脉冲tig焊焊接工艺参数研究

铝合金交流脉冲tig焊焊接工艺参数研究铝合金是广泛应用于航天、航空、船舶、汽车、电子、机械等各个领域的结构材料,具有质轻、强度大、耐腐蚀性好、导电性好的特点,因此深受工业界的青睐和重视。

而焊接是合金材料加工的最重要的方式之一,交流脉冲TIG焊是一种非常经典的焊接工艺,能够实现其良好的焊接质量。

第一部分介绍了交流脉冲TIG焊的基本原理,交流电流在TIG 焊机中经由交流-直流脉冲转换器驱动改变,焊枪发出弧光,通过真空容器维持吸入保护气体,并从焊枪端穿过电极将金属熔化,形成池池边界,进而实现焊瘤挤出,并形成定义的焊缝。

第二部分讨论了交流脉冲TIG焊接工艺参数对焊缝性能的影响,其中包括电流强度、电流占空比、脉冲频率、停弧时间、脉冲宽度、氩弧焊时间等。

电流强度是控制焊接温度的关键参数,当电流强度适当时,焊缝的淬透性能会增强;电流占空比、脉冲频率是控制焊接温度曲线的两个重要参数;停弧时间可以控制焊缝的深度,减少焊缝的收缩;脉冲宽度能够控制焊缝的宽度;氩弧焊时间影响焊缝的抗拉强度和均匀性。

第三部分讨论了针对铝合金交流脉冲TIG焊接工艺而言,参数优化是一项相当重要的工作,需要根据不同材料的特性和焊接应用的要求,结合当前焊接环境,以及焊接性能的检验结果,确定合适的焊接参数,以达到较好的焊接性能和质量要求,才能满足实际使用的要求。

综上所述,交流脉冲TIG焊对于铝合金焊接是一种十分有效的方法,调节工艺参数是保证其高质量焊接的关键,针对不同焊接应用,结合相应材料特性,合理确定焊接参数才能得到更高等级的焊接质量。

因此,更多的研究工作关于交流脉冲TIG焊接工艺参数对铝合金焊缝性能的影响仍然具有特殊的意义。

至此,本文就交流脉冲TIG接工艺参数研究,特别是铝合金的研究作了简单的介绍。

通过本文的研究,可以为此类材料的焊接提供理论指导和技术支持,为铝合金的结构应用提供有用的参考依据。

304不锈钢TIG焊接工艺及数值模拟

Electric Welding Machine·49·第51卷 第5期2021年5月Electric Welding MachineVol.51 No.5May 2021本文参考文献引用格式:赵先锐,左敦稳,张强勇,等. 304不锈钢TIG 焊接工艺及数值模拟[J]. 电焊机,2021,51(5):49-55.304不锈钢TIG 焊接工艺及数值模拟0 前言 304奥氏体不锈钢因具有优良的高温力学性能和高温抗氧化性能,焊接性能良好,广泛应用于工业领域[1]。

在工业生产中经常采用钨极氩弧焊(TIG )焊接不锈钢,自动钨极氩弧焊具有高效、优质、成形美观等优点,适用于薄板自熔焊接[2]。

针对304不锈钢TIG 焊接,国内外研究者做了大量的研究工作。

王丽[3]在进行304不锈钢焊接时对比了涂敷和未涂敷活性焊剂,结果表明在涂敷活性焊剂时候焊缝熔宽显著增加,熔深有所减少。

郭富永[4]结合304不锈钢焊接特点进行了手工钨极氩弧焊的评定性试验,结果表明在合适的工艺参数下,焊接接头宏观检查未发现焊接缺陷、力学性能满足要求、耐晶间腐蚀能力强、铁素体含量稳定,评定结果合格,可用于实际生产。

高翔宇[5]针对工艺参数对TIG 焊接温度场的影响规律进行了有限元模拟研究,结果表明焊接电流对焊接热循环的峰值温度影响显著。

方逸尘[6]研究了焊接速度对304奥氏体不锈钢薄板焊接接头组织性能的影响,结果收稿日期:2020-12-29;修回日期:2021-01-24作者简介:赵先锐(1978—),男,博士,副教授,主要从事机械工程的研究工作。

E-mail:****************。

表明焊接接头组织均由奥氏体和铁素体组成,焊接速度增大的同时,焊缝区铁素体含量增大。

文中采用Abaqus 数值模拟软件,选用双椭球热源模型,分析了304奥氏体不锈钢焊接中温度场分布情况[7],并将实际试验结果与模拟结果进行对比分析,反复修正热源模型参数,保证实际与模拟的焊缝形貌的匹配度良好,为进一步研究奥氏体不锈钢焊接性能积累基础科学数据。

TIG焊接工艺参数选择方法

电流的种类与极性 直流正极性 直流反极性 交流

被焊金属材料 低合金高强钢,不锈钢,耐热钢,铜及其合金。 适用于各种金属的熔化极氩弧焊。 铝、镁及它们的合金。

直流反接时,工件接负极,弧柱氩气电离后形成的大量正离子在电场力 的作用下,高速正离子流将猛烈地冲击熔池和它周围的工件表面,使难熔的 金属氧化物破碎并将它们除去,这种现象叫阴极清理作用。由于阴极清理作 用,在焊接过程能除掉金属表面难熔的氧化膜,可以使焊接铝、镁等活泼金 属变得很容易。然而,直流反接时,阴极斑点在熔池表面活动范围较大;散热 又快,发射电子能力较弱,故电弧稳定性较差。同时,因钨极接正极,它的 发热量大,烧损严重,许用电流太小,因此,在一般情况下TIG焊时,不采用 直流反极性接法,只在熔化极氩弧焊时才采用直流反接。

TIG焊接工艺参数选择 影响 TIG 焊焊接质量的工艺参 数很多。包括焊接电流的种类、极 性和大小,焊接电压,焊接速度, 保护气体的流量,焊接方向,钨极 直径与端部形状,钨极伸出长度, 喷嘴的直径、形状、喷嘴与工件间 距离等。

一、焊接电流

1. 焊接电流种类和极性:通常根据母材的材质按下表选择焊接电流的种类 和极性。

四、焊接速度(续)

4. 焊接速度太快时,会降低保护效果,特别是在自动TIG焊 时,由于焊速太高,可能使熔池裸露在空气中。见下图。

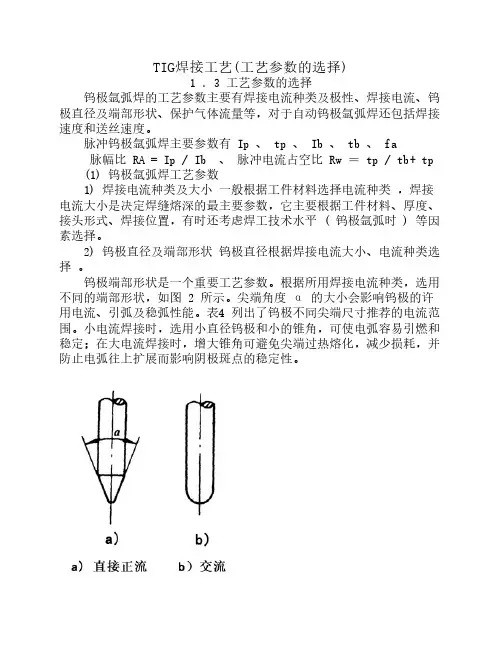

五、钨极直径与端部形状

(1)钨极直径: 手工TIG焊用钨极直径,是一个比较重要的参数, 因为它的大小决定了TIG焊炬的结构尺寸、重量和冷却形式,直接影 响焊工的劳动条件和焊接质量。必须根据焊接电流的种类、极性和大 小选择合适的钨极直径。 若钨极较粗,焊接屯流很小,由于电流密度低,钨极端部温度低, 电弧会在钨极端部不规则地漂移,电弧很不稳定,破坏了保护区,熔 池易被氧化。 当焊接电流超过了相应直径的许用电流时,由于电流密度太高, 钨极端部温度达到或超过了钨极的熔点,会出现端部局部熔化现象, 端部很亮。当电流继续增大时,熔化了的钨极在端部形成一个小尖状 突起,逐渐变大形成熔滴,电弧在熔滴尖端漂移,很不稳定,不仅破 坏了氩气保护区,使熔池被氧化,焊缝成形不好,而且熔化的钨落入 熔池后将产生夹钨缺陷。 同一种直径的钨极,在不同的电源和极性条件下,允许使用的电 流范围不同。相同直径的钨极直流正接时,许用电流最大;直流反接 时,许用电流最小。交流时许用电流介于二者之间。

1.2mm的不锈钢管子的焊接工艺参数

1.2mm的不锈钢管子的焊接工艺参数

焊接1.2mm的不锈钢管子时,工艺参数的选择需要考虑不锈钢材质类型、焊缝形式、焊接位置以及对焊接质量的要求等因素。

以下是一个基于常见奥氏体不锈钢(如304或316)薄壁管焊接的一般性参考工艺参数:

1.焊接方法:TIG(惰性气体保护钨极电弧焊)或MIG(熔化极惰性气体保护焊)较为适宜,因为这两种焊接方法热输入相对较小,适合薄壁不锈钢管焊接。

2.焊接电流:对于1.2mm的不锈钢管,TIG焊接时电流一般在80-120A之间,具体数值根据工件大小、接头形式和操作者的熟练程度进行调整。

3.电极/钨极直径:选择较小的钨极,如1.6mm或者2.0mm的铈钨极,以减少热量输入,避免过热变形。

4.焊接速度:推荐在6-15cm/min的速度范围内,保持稳定且适中的焊接速度。

5.气体保护:使用氩气作为保护气体,纯氩或氩氦混合气体,纯度应≥99.99%。

6.预热温度:由于管壁较薄,通常不需要预热,但如果环境温度较低或材料特殊要求,可以考虑轻微预热至50-100℃。

7.接头形式:采用对接、角接或搭接等,尽量保证焊缝的连续性和均匀性。

8.角度和摆动:焊枪与工件的角度一般为45°-90°,并进行

适当的横向或环向摆动,确保良好的焊缝成型和充分的保护。

以上仅为通用性指导,实际焊接工艺参数需根据具体的焊接设备性能、母材情况及工程设计要求进行细致调整,并按照相关焊接工艺规程执行,同时建议由具备资质的专业人员进行焊接操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、焊接电流(续)

直流正接时,工件接正极,钨极接负极。这时 在钨极上的阴极斑点比较稳定,发射电子的能力 强,电弧稳定,钨极的许用电流大,烧损小,而 且工件上的温度较高,故适于用来焊接熔点较高 或导热性较好的金属,如不锈钢、铜和铜合金等。

交流TIG焊兼有上述两种接法的优点,钨极的 许用电流较大,弥补了直流反接的不足,而且在 工件为负极的半周内有阴极清理作用,故适于焊 接铝、镁和它们的合金。

一、焊接电流(续)

2. 焊接电流的大小: 焊接电流的选择应保证单位时间内给焊缝适宜的

热量。焊接电流的大小主要影响熔深,对焊缝的宽 度和余高影响不大。

通常根据焊接条件(板厚、材质、接头形式、 焊接速度等参数)选定合适的焊接电流。 焊接热量三要素:热量= I2 R t 。

I2 :焊接电流的平方 R: 电弧的等效电阻 t: 对被焊部位施加热量的时间 注意:焊接电流的选择不允许超过焊机的额定电流。

电流的种类与极性

被焊金属材料

直流正极性 低合金高强钢,不锈钢,耐热钢,铜及其合金。

直流反极性 适用于各种金属的熔化极氩弧焊。

交流

铝、镁及它们的合金。

直流反接时,工件接负极,弧柱氩气电离后形成的大量正离子在电场力

的作用下,高速正离子流将猛烈地冲击熔池和它周围的工件表面,使难熔的 金属氧化物破碎并将它们除去,这种现象叫阴极清理作用。由于阴极清理作 用,在焊接过程能除掉金属表面难熔的氧化膜,可以使焊接铝、镁等活泼金 属变得很容易。然而,直流反接时,阴极斑点在熔池表面活动范围较大;散热 又快,发射电子能力较弱,故电弧稳定性较差。同时,因钨极接正极,它的 发热量大,烧损严重,许用电流太小,因此,在一般情况下TIG焊时,不采用 直流反极性接法,只在熔化极氩弧焊时才采用直流反接。

合适的弧长应近似等于钨极直径。

焊接电流与焊接电压的关系如下: GB标准: U=10+0.04I 式中,U为焊接电压(V);I为焊接电流(A) 电流大于600A时,电压保护34V恒定。

三、电弧长度

电弧长度(钨极与工件间距离):焊接过程中保持稳定的

电弧长度是评定焊接熟练程度的一项重要内容。电弧长度

发生变化将直影响到焊缝形状、熔深等,对焊接质量产生

TIG焊接工艺参数选择

影 响 TIG 焊 焊 接 质 量 的 工 艺 参 数很多。包括焊接电流的种类、极 性和大小,焊接电压,焊接速度, 保护气体的流量,焊接方向,钨极 直径与端部形状,钨极伸出长度, 喷嘴的直径、形状、喷嘴与工件间 距离等。

一、焊接电流

1. 焊接电流种类和极性:通常根据母材的材质按下表选择焊接电流的种类 和极性。

5.钨棒承载电流能力较差,过大的电流会引起钨棒的 熔化和蒸发,其微粒有可能进入熔池面引起夹钨。所以这பைடு நூலகம்种焊接方法焊接电流的大小会受到钨棒的限制,故熔敷速 度较小,生产率较低。

6.氩弧焊采用氩气纯度较高,通常都要求达到 99.99%以上,且氩弧焊机又较复杂,因此氩弧焊生产成本 较高。

基于以上特点,氩弧焊可以焊接所有的金属。在航空、 原子能、石油化工、电站锅炉、机械等领域被广泛应用。

极大的影响。

电弧长度增加: 焊道宽度增加, 熔深减小,保护效果变差。

钨极

电弧长度减少: 不宜观察熔池,

填充焊丝易与钨极短路。

喷嘴

L =(1~1.5)倍板厚

最大小于6 ㎜ 钨极伸出长度: 对焊时: 5 ~ 6 ㎜ 角焊时: 7 ~ 8 ㎜ (过长时钨极易氧化)

钨极氩弧焊( TIG )的工艺特点

1.氩气具有极好的保护作用,本身既不与金属起化学 作用,也不溶解于金属中,使得焊接过程的熔池冶金反应 显得简单和容易控制,因此为获得高质量的焊缝提供了良 好的条件。对于一般易氧化、氮化的活泼金属,高熔点的 黑色金属以及异种金属都能进行焊接,应用面极广。

2.氩气在焊接过程中仅仅只是单纯保护隔离作用,因 此对焊件表面状态要求较高。工件焊前都要进行表面清理。 把工件表面的油泥、锈班、灰尘等杂质清除掉。

3.电弧在氩气中燃烧非常稳定,在小电流焊接情况下 (<10A)仍然稳定燃烧,而且填充焊丝是通过电弧间接加 热,因而热输入容易调节,所以这种焊接方法适用于薄板 及全位置焊接,也是实现单面焊双面成形的理想方法。

钨极氩弧焊( TIG )的工艺特点(续)

4.由于填充焊丝不通过电流,所以不存在熔滴过渡问 题焊接过程中没有飞溅现象产生,焊缝成形非常美观。

二、焊接电压(电弧电压)

焊接电压主要影响焊缝的宽度,对熔深影响不大。电弧 电压增高时,焊缝宽度增加,熔深稍减小。

手工TIG焊时,焊接电压主要由弧长决定,电弧越长, 焊接电压越高,观察熔池越清楚,加丝也比较容易(不易碰 上钨极)。但弧长太长时,容易产生末焊透及咬边,而且保 护效果差,容易出气孔。但电弧也不能太短,屯弧太短, 很难看清熔池,,加丝时焊丝容易碰到钨极,引起短路或 污染钨极,产生夹钨缺陷和加大钨极烧损。

熔化焊接的主要特征

焊接部位必须采取有效的隔离空气保护, 使焊接部位不能和空气接触,以免造成焊 道的成分和性能不良。

保护方式有三种:气相,渣相,真空.

保护类型 材料及设施

气相保护

气体

渣相保护

焊剂

真空保护 真空设备及设施

适用范围 CO2、TIG、MIG、MAG焊 … 手工焊条、埋弧焊剂、药芯焊丝… 航空航天或稀有金属

钨极氩弧焊( TIG )概述

钨极氩弧焊(TIG)定义: 它是利用钨棒作为电极,以氩气、氦气等惰性气体为保护气体的一 种焊接方法。钨极氩弧焊构成示意图如下:

利用钨极与工件之间产生的电弧作为热源。电弧和熔化金属都处于 惰性气体的保护之中,使其不受周围空气的有害作用。

钨极氩弧焊( TIG )概述

它适合于焊接铝及其合金、不锈钢、高温合金、钛 合金及难熔的活泼金属(如钼、铌、锆等)。