焊接工艺参数的选择

常用焊接参数的选择

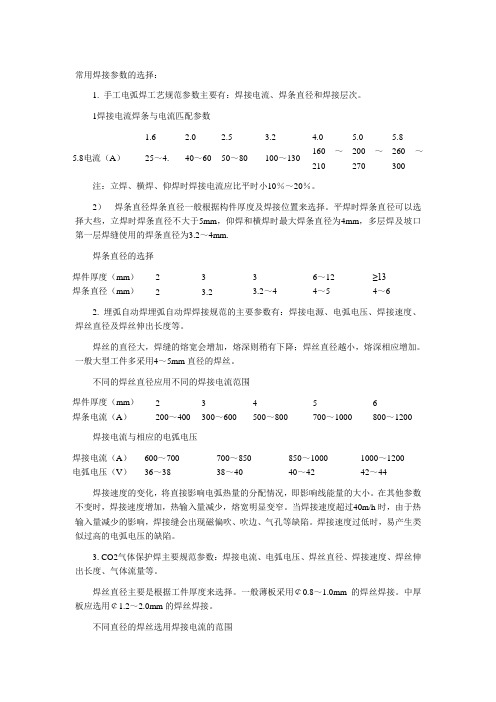

常用焊接参数的选择:1. 手工电弧焊工艺规范参数主要有:焊接电流、焊条直径和焊接层次。

1焊接电流焊条与电流匹配参数· 1.6 2.0 2.5 3.2 4.0 5.0 5.85.8电流(A)25~4.40~60 50~80100~130160~210200~270260~300注:立焊、横焊、仰焊时焊接电流应比平时小10%~20%。

2)焊条直径焊条直径一般根据构件厚度及焊接位置来选择。

平焊时焊条直径可以选择大些,立焊时焊条直径不大于5mm,仰焊和横焊时最大焊条直径为4mm,多层焊及坡口第一层焊缝使用的焊条直径为3.2~4mm.焊条直径的选择焊件厚度(mm)2336~12≥13焊条直径(mm)2 3.2 3.2~44~54~62. 埋弧自动焊埋弧自动焊焊接规范的主要参数有:焊接电源、电弧电压、焊接速度、焊丝直径及焊丝伸出长度等。

焊丝的直径大,焊缝的熔宽会增加,熔深则稍有下降;焊丝直径越小,熔深相应增加。

一般大型工件多采用4~5mm直径的焊丝。

不同的焊丝直径应用不同的焊接电流范围焊件厚度(mm)23456焊条电流(A)200~400 300~600500~800700~1000800~1200焊接电流与相应的电弧电压焊接电流(A)600~700700~850850~10001000~1200电弧电压(V)36~3838~4040~4242~44焊接速度的变化,将直接影响电弧热量的分配情况,即影响线能量的大小。

在其他参数不变时,焊接速度增加,热输入量减少,熔宽明显变窄。

当焊接速度超过40m/h时,由于热输入量减少的影响,焊接缝会出现磁偏吹、吹边、气孔等缺陷。

焊接速度过低时,易产生类似过高的电弧电压的缺陷。

3. CO2气体保护焊主要规范参数:焊接电流、电弧电压、焊丝直径、焊接速度、焊丝伸出长度、气体流量等。

焊丝直径主要是根据工件厚度来选择。

一般薄板采用¢0.8~1.0mm的焊丝焊接。

中厚板应选用¢1.2~2.0mm的焊丝焊接。

氩弧焊焊接工艺参数的选择

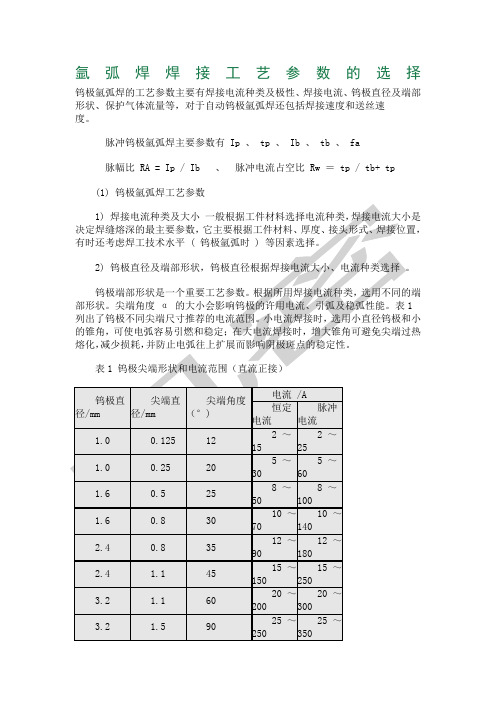

氩弧焊焊接工艺参数的选择钨极氩弧焊的工艺参数主要有焊接电流种类及极性、焊接电流、钨极直径及端部形状、保护气体流量等,对于自动钨极氩弧焊还包括焊接速度和送丝速度。

脉冲钨极氩弧焊主要参数有 Ip 、 tp 、 Ib 、 tb 、 fa脉幅比 RA = Ip / Ib 、脉冲电流占空比 Rw = tp / tb+ tp(1) 钨极氩弧焊工艺参数钨极尖端角度对焊缝熔深和熔宽也有一定影响。

减小锥角,焊缝熔深减小,熔宽增大,反之则熔深增大,熔宽减小。

3) 气体流量和喷嘴直径在一定条件下,气体流量和喷嘴直径有一个最佳范围,此时,气体保护效果最佳,有效保护区最大。

如气体流量过低,气流挺度差,排除周围空气的能力弱,保护效果不佳:流量太大,容易变成紊流,使空气卷入,也会降低保护效果。

同样,在流量子定时,喷嘴直径过小,保护范围小,且因气流速度过高而形成紊流;喷嘴过大,不仅妨碍焊工观察,而且气流流速过低,挺度小,保护效果也不好。

所以,气体流量和喷嘴直径要有一定配合。

一般手工氩弧焊喷嘴孔径和保护气流量的选用见表 2。

4) 焊接速度焊接速度的选择主要根据工件厚度决定并和焊接电流、预热温度等配合以保证获得所需的熔深和熔宽。

在高速自动焊时。

还要考虑焊接速度对气体、保护效果的影响。

焊接速度过大,保护气流严重偏后,可能使钨极端部、弧柱、熔池暴露在空气中。

因此必须采用相应措施如加大保护气体流量或将焊炬前倾一定角度,以保持良好的保护作用。

5) 喷嘴与工件的距离距离越大,气体保护效果越差,但距离太近会影响焊工视线,且容易使钨极与熔池接触而短路,产生夹钨,一般喷嘴端部与工件的距离在 8 ~ 14mm 之间。

表 3 列出了几种材料钨极氩弧焊的参考焊接条件。

表3 铝及铝合金自动钨极氩弧焊焊接条件例(交流)。

焊接工艺参数选择

焊接工艺参数的选择手工电弧焊的焊接工艺参数主要条直径、焊接电流、电弧电压、焊接层数、电源种类及极性等。

1.焊条直径焊条直径的选择主要取决于焊件厚度、接头形式、焊缝位置和焊接层次等因素。

在一般情况下,可根据表6-4按焊件厚度选择焊条直径,并倾向于选择较大直径的焊条。

另外,在平焊时,直径可大一些;立焊时,所用焊条直径不超过5mm;横焊和仰焊时,所用直径不超过4mm;开坡口多层焊接时,为了防止产生未焊透的缺陷,第一层焊缝宜采用直径为3.2mm的焊条。

表6-4 焊条直径与焊件厚度的关系mm焊件厚度≤23~45~12>12焊条直径23.24~5≥152.焊接电流焊接电流的过大或过小都会影响焊接质量,所以其选择应根据焊条的类型、直径、焊件的厚度、接头形式、焊缝空间位置等因素来考虑,其中焊条直径和焊缝空间位置最为关键。

在一般钢结构的焊接中,焊接电流大小与焊条直径关系可用以下经验公式进行试选:I=10d2 (6-1) 式中I ——焊接电流(A);d ——焊条直径(mm)。

另外,立焊时,电流应比平焊时小15%~20%;横焊和仰焊时,电流应比平焊电流小10%~15%。

3.电弧电压根据电源特性,由焊接电流决定相应的电弧电压。

此外,电弧电压还与电弧长有关。

电弧长则电弧电压高,电弧短则电弧电压低。

一般要求电弧长小于或等于焊条直径,即短弧焊。

在使用酸性焊条焊接时,为了预热部位或降低熔池温度,有时也将电弧稍微拉长进行焊接,即所谓的长弧焊。

4.焊接层数焊接层数应视焊件的厚度而定。

除薄板外,一般都采用多层焊。

焊接层数过少,每层焊缝的厚度过大,对焊缝金属的塑性有不利的影响。

施工中每层焊缝的厚度不应大于4~5mm。

5.电源种类及极性直流电源由于电弧稳定,飞溅小,焊接质量好,一般用在重要的焊接结构或厚板大刚度结构上。

其他情况下,应首先考虑交流电焊机。

根据焊条的形式和焊接特点的不同,利用电弧中的阳极温度比阴极高的特点,选用不同的极性来焊接各种不同的构件。

焊接工艺参数选择

焊接工艺参数的选择手工电弧焊的焊接工艺参数主要条直径、焊接电流、电弧电压、焊接层数、电源种类及极性等。

1.焊条直径焊条直径的选择主要取决于焊件厚度、接头形式、焊缝位置和焊接层次等因素。

在一般情况下,可根据表6-4按焊件厚度选择焊条直径,并倾向于选择较大直径的焊条。

另外,在平焊时,直径可大一些;立焊时,所用焊条直径不超过5mm;横焊和仰焊时,所用直径不超过4mm;开坡口多层焊接时,为了防止产生未焊透的缺陷,第一层焊缝宜采用直径为3.2mm 的焊条。

表6-4焊条直径与焊件厚度的关系mm焊件厚度<23~45~12>12焊条直径23.24~5>152.焊接电流焊接电流的过大或过小都会影响焊接质量,所以其选择应根据焊条的类型、直径、焊件的厚度、接头形式、焊缝空间位置等因素来考虑,其中焊条直径和焊缝空间位置最为关键。

在一般钢结构的焊接中,焊接电流大小与焊条直径关系可用以下经验公式进行试选:I=10d2(6-1)式中I——焊接电流(A);d焊条直径(mm)。

另外,立焊时,电流应比平焊时小15%〜20%;横焊和仰焊时,电流应比平焊电流小10%〜15%。

3.电弧电压根据电源特性,由焊接电流决定相应的电弧电压。

此外,电弧电压还与电弧长有关。

电弧长则电弧电压高,电弧短则电弧电压低。

一般要求电弧长小于或等于焊条直径,即短弧焊。

在使用酸性焊条焊接时,为了预热部位或降低熔池温度,有时也将电弧稍微拉长进行焊接,即所谓的长弧焊。

4.焊接层数焊接层数应视焊件的厚度而定。

除薄板外,一般都采用多层焊。

焊接层数过少,每层焊缝的厚度过大,对焊缝金属的塑性有不利的影响。

施工中每层焊缝的厚度不应大于4〜5mm。

5.电源种类及极性直流电源由于电弧稳定,飞溅小,焊接质量好,一般用在重要的焊接结构或厚板大刚度结构上。

其他情况下,应首先考虑交流电焊机。

根据焊条的形式和焊接特点的不同,利用电弧中的阳极温度比阴极高的特点,选用不同的极性来焊接各种不同的构件。

tig焊接工艺参数选择方法

钨极 直径 (mm)

0.5 1

1.6 2

2.4 2.5 3.2

4 4.8

5 6.3

8

直流

正接(钨极接正极)

反接(钨极接负极)

纯钨

钍钨、铈钨

纯钨

钍钨、铈钨

5~20

5~20

—

—

10~75

10~75

—

—

40~130

60~150

10~20

10~20

75~180

100~200

15~25

15~25

—

150~250

—

钍钨、铈钨 5~15 15~70 60~125 85~160

100~180 120~210 150~250 240~350 290~390 330~460 430~575 650~830

五、钨极直径与端部形状(续)

(2)钨极端部形状 钨极端部的形状对焊接许用电流的大小、电弧燃烧的稳 定性、焊缝成形也有影响。

4~ 9.5 4~ 9.5 4~ 13 8~ 13 13~ 16

4~ 5 4~ 7 6~ 8 8~ 9 9~ 12

8~ 9.5 9.5~ 11 11~ 13 13~ 16 16~ 19

6~ 8 7~ 10 7~ 10 8~ 15 8~ 15

十、喷嘴孔径与氩气流量(续)

选用氩气流量时,还应考虑以下因 素:

极大的影响。

电弧长度增加: 焊道宽度增加, 熔深减小,保护效果变差。

钨极

电弧长度减少: 不宜观察熔池,

填充焊丝易与钨极短路。

喷嘴

L =(1~1.5)倍板厚

最大小于6 ㎜ 钨极伸出长度: 对焊时: 5 ~ 6 ㎜ 角焊时: 7 ~ 8 ㎜ (过长时钨极易氧化)

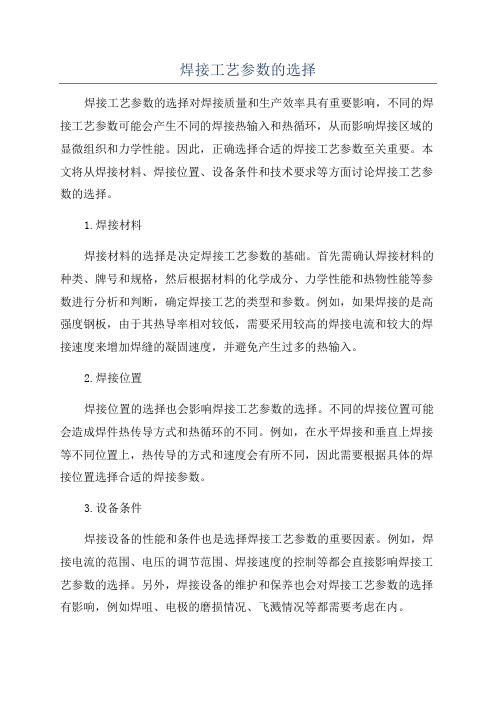

焊接工艺参数的选择

焊接工艺参数的选择焊接工艺参数的选择对焊接质量和生产效率具有重要影响,不同的焊接工艺参数可能会产生不同的焊接热输入和热循环,从而影响焊接区域的显微组织和力学性能。

因此,正确选择合适的焊接工艺参数至关重要。

本文将从焊接材料、焊接位置、设备条件和技术要求等方面讨论焊接工艺参数的选择。

1.焊接材料焊接材料的选择是决定焊接工艺参数的基础。

首先需确认焊接材料的种类、牌号和规格,然后根据材料的化学成分、力学性能和热物性能等参数进行分析和判断,确定焊接工艺的类型和参数。

例如,如果焊接的是高强度钢板,由于其热导率相对较低,需要采用较高的焊接电流和较大的焊接速度来增加焊缝的凝固速度,并避免产生过多的热输入。

2.焊接位置焊接位置的选择也会影响焊接工艺参数的选择。

不同的焊接位置可能会造成焊件热传导方式和热循环的不同。

例如,在水平焊接和垂直上焊接等不同位置上,热传导的方式和速度会有所不同,因此需要根据具体的焊接位置选择合适的焊接参数。

3.设备条件焊接设备的性能和条件也是选择焊接工艺参数的重要因素。

例如,焊接电流的范围、电压的调节范围、焊接速度的控制等都会直接影响焊接工艺参数的选择。

另外,焊接设备的维护和保养也会对焊接工艺参数的选择有影响,例如焊咀、电极的磨损情况、飞溅情况等都需要考虑在内。

4.技术要求根据具体的焊接要求和技术要求,选择合适的焊接工艺参数。

例如,在需要得到高强度焊缝时,可以采用高能量密度的焊接工艺,增加热输入和焊缝的深度;如果需要得到焊接变形较小的焊缝,可以采用脉冲焊接,减小热输入和热影响区域。

总之,习得火候要分庖丁解牛,正确选择合适的焊接工艺参数需要综合考虑焊接材料、焊接位置、设备条件和技术要求等因素。

通过科学分析和实验验证,选择合适的焊接工艺参数,可以提高焊接质量和生产效率,并降低生产成本。

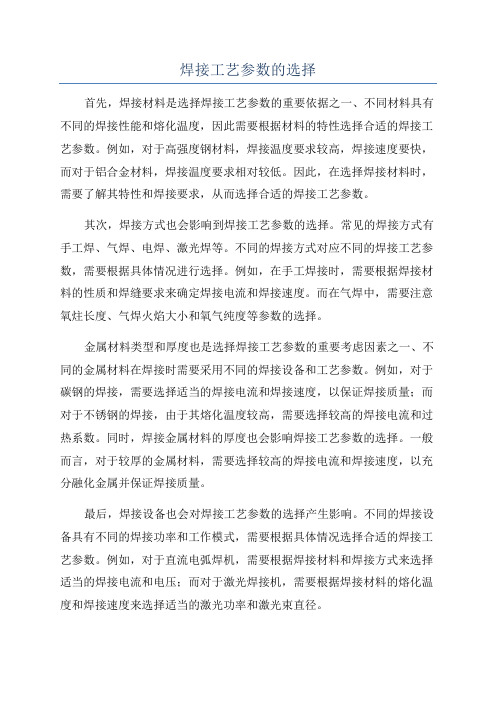

焊接工艺参数的选择

焊接工艺参数的选择首先,焊接材料是选择焊接工艺参数的重要依据之一、不同材料具有不同的焊接性能和熔化温度,因此需要根据材料的特性选择合适的焊接工艺参数。

例如,对于高强度钢材料,焊接温度要求较高,焊接速度要快,而对于铝合金材料,焊接温度要求相对较低。

因此,在选择焊接材料时,需要了解其特性和焊接要求,从而选择合适的焊接工艺参数。

其次,焊接方式也会影响到焊接工艺参数的选择。

常见的焊接方式有手工焊、气焊、电焊、激光焊等。

不同的焊接方式对应不同的焊接工艺参数,需要根据具体情况进行选择。

例如,在手工焊接时,需要根据焊接材料的性质和焊缝要求来确定焊接电流和焊接速度。

而在气焊中,需要注意氧炷长度、气焊火焰大小和氧气纯度等参数的选择。

金属材料类型和厚度也是选择焊接工艺参数的重要考虑因素之一、不同的金属材料在焊接时需要采用不同的焊接设备和工艺参数。

例如,对于碳钢的焊接,需要选择适当的焊接电流和焊接速度,以保证焊接质量;而对于不锈钢的焊接,由于其熔化温度较高,需要选择较高的焊接电流和过热系数。

同时,焊接金属材料的厚度也会影响焊接工艺参数的选择。

一般而言,对于较厚的金属材料,需要选择较高的焊接电流和焊接速度,以充分融化金属并保证焊接质量。

最后,焊接设备也会对焊接工艺参数的选择产生影响。

不同的焊接设备具有不同的焊接功率和工作模式,需要根据具体情况选择合适的焊接工艺参数。

例如,对于直流电弧焊机,需要根据焊接材料和焊接方式来选择适当的焊接电流和电压;而对于激光焊接机,需要根据焊接材料的熔化温度和焊接速度来选择适当的激光功率和激光束直径。

综上所述,选择合适的焊接工艺参数需要考虑焊接材料、焊接方式、金属材料类型和厚度、焊接设备等多个因素。

只有将这些因素充分综合考虑,才能选择出最合适的焊接工艺参数,保证焊接质量和焊接结构的性能。

焊接工艺参数

焊接工艺参数焊接工艺参数(也称焊接规范)。

手工电弧焊的工艺参数通常包括焊条类型及直径、焊接电流、电弧电压、焊接速度和焊接角度。

1、焊条直径的选择为了提高生产效率,应尽可能地选用大直径的焊条,但是焊条直径大往往会造成未焊透和焊缝成型不良。

焊条直径的选择通常可以从以下几个方面考虑:1)焊件的厚度,厚度较大的焊件应选用较大直径的焊条。

2)焊缝的位置,平焊时应选用较大直径的焊条。

立焊、横焊、仰焊时为减小热输入,防止熔化金属下淌,应采用小直径焊条并配合小电流焊接。

3)焊接层数,多层焊时为保证根部焊透,第一层焊道应采用小直径焊条焊接,以后各层可以采用较大直径焊条焊接,以提高盛产率。

4)接头形式,搭接接头、T形接头多用作非承载焊缝,为提高生产效率应采用较大直径的焊条。

2、焊接电流的选择增大焊接电流能提高生产效率。

使熔深增大,但电流过大易造成焊缝咬边和烧穿等缺陷,降低接头的机械性能。

焊接时,焊接电流的选择可以从以下几个方面考虑:1)根据焊条直径和焊件厚度选择。

焊条直径越大,焊件越厚,要求焊接电流越大。

平焊低碳钢时,焊接电流I(单位A)与焊条直径d(单位mm)的关系式为:I = (35---55)d2)根据焊接位置的选择。

在焊条直径一定的情况下,平焊位置要比其它位置焊接时选用的焊接电流大。

提问:3、在一块10毫米厚低碳钢上,用直径为3.2毫米的焊条,焊一道平焊缝,应采用多大焊接电流?3、电弧电压的选择(电弧长度的选择)电弧电压的大小是由弧长来决定。

电弧长则电压高,电弧短则电压低。

在焊接过程中应采用不超过焊条直径的短电弧。

否则会出现电弧燃烧不稳、保护不好,飞溅大,熔深小,还会使焊缝产生未焊透、咬边和气孔等缺陷。

4、焊接速度单位时间内完成的焊缝长度称为焊接速度。

焊接速度过快或过慢都将影响焊缝的质量。

焊接速度过快,熔池温度不够,易造成未焊透、未融合和焊缝过窄等现象。

若焊接速度过慢,易造成焊缝过厚、过宽或出现焊穿等现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手工电弧焊的焊接工艺参数主要有焊条直径、焊接电流、电弧电压、焊接层数、电源种类及极性等。

1.焊条直径

焊条直径的选择主要取决于焊件厚度、接头形式、焊缝位置和焊接层次等因素。

在一般情况下,可根据表6-4按焊件厚度选择焊条直径,并倾向于选择较大直径的焊条。

另外,在平焊时,直径可大一些;立焊时,所用焊条直径不超过5mm;横焊和仰焊时,所用直径不超过4mm;开坡口多层焊接时,为了防止产生未焊透的缺陷,第一层焊缝宜采用直径为的焊条。

表6-4焊条直径与焊件厚度的关

系 mm

2.焊接电流

焊接电流的过大或过小都会影响焊接质量,所以其选择应根据焊条的类型、直径、焊件的厚度、接头形式、焊缝空间位置等因素来考虑,其中焊条直径和焊缝空间位置最为关键。

在一般钢结构的焊接中,焊接电流大小与焊条直径关系可用以下经验公式进行试选:

I=10d²

(6-1)式中

I——焊接电流(A);

d——焊条直径(mm)。

另外,立焊时,电流应比平焊时小15%~20%;横焊和仰焊时,电流应比平焊电流小10%~15%。

3.电弧电压

根据电源特性,由焊接电流决定相应的电弧电压。

此外,电弧电压还与电弧长有关。

电弧长则电弧电压高,电弧短则电弧电压低。

一般要求电弧长小于或等于焊条直径,即短弧焊。

在使用酸性焊条焊接时,为了预热部位或降低熔池温度,有时也将电弧稍微拉长进行焊接,即所谓的长弧焊。

4.焊接层数

焊接层数应视焊件的厚度而定。

除薄板外,一般都采用多层焊。

焊接层数过少,每层焊缝的厚度过大,对焊缝金属的塑性有不利的影响。

施工中每层焊缝的厚度不应大于4~

5mm。

5.电源种类及极性

直流电源由于电弧稳定,飞溅小,焊接质量好,一般用在重要的焊接结构或厚板大刚度结构上。

其他情况下,应首先考虑交流电焊机。

根据焊条的形式和焊接特点的不同,利用电弧中的阳极温度比阴极高的特点,选用不同的极性来焊接各种不同的构件。

用碱性焊条或焊接薄板时,采用直流反接(工件接负极);而用酸性焊条时,通常采用正接(工件接正极)。