数控铣仿真系统操作手册

新代系统铣床操作手册

新代系统铣床操作手册一、产品介绍新代系统铣床是一款高性能的数控机床,具有精准的加工能力和稳定的运行性能。

本操作手册旨在帮助用户更好地了解和正确操作该设备,确保安全和高效的生产。

二、操作前准备1. 确保设备处于稳定的电源供应和地面环境下。

2. 检查设备各部件连接是否良好,紧固件是否松动。

3. 检查刀具和夹具的状态,确保无损坏或异常。

4. 准备好加工需要的工件和加工程序。

三、操作步骤1. 打开电源开关,按照系统提示进行开机自检。

2. 通过系统界面选择合适的加工程序或手动操作模式。

3. 调整铣刀速度、进给速度和加工深度,根据加工要求选择合适的参数。

4. 定位工件,利用手轮或系统控制调节工件位置。

5. 启动铣床,观察加工过程,及时调整参数或停机处理异常情况。

6. 加工完成后,关闭铣床,清理工作区域,保持设备整洁。

四、注意事项1. 操作时需佩戴好防护设备,如护目镜、手套等。

2. 禁止在运行中触碰运转部件,以免发生意外伤害。

3. 加工过程中如遇到异常声音或振动,应立即停机检查并处理。

4. 定期对机床进行清洁和维护保养,保证设备在良好状态下运行。

5. 注意安全生产,严格按照相关规章制度操作,确保人员和设备的安全。

五、故障排除1. 如遇到设备故障或运行异常,应及时停机并联系专业维修人员处理。

2. 勿私自拆卸或维修设备,以免造成更大的损坏或人员伤害。

六、结束语新代系统铣床是一款高效、稳定的设备,正确操作和维护能够有效提高生产效率和产品质量。

希望用户能根据本操作手册的指导,安全、规范地操作该设备,享受高效加工带来的便利。

感谢您选择新代系统铣床!。

数控铣床操作手册

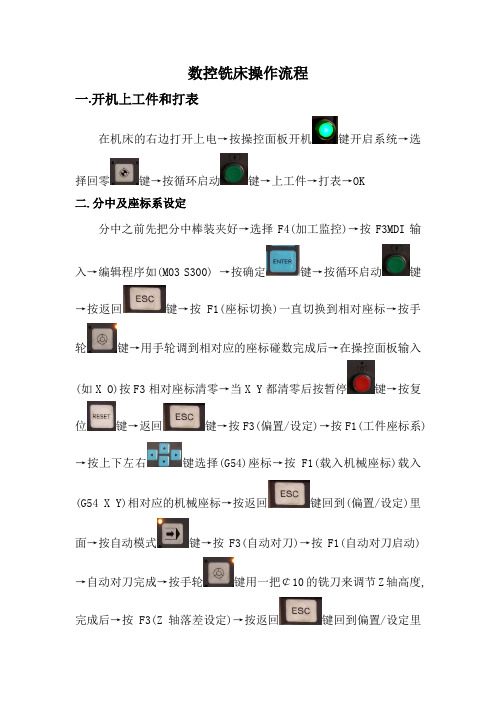

数控铣床操作流程一.开机上工件和打表在机床的右边打开上电→按操控面板开机键开启系统→选择回零键→按循环启动键→上工件→打表→OK二.分中及座标系设定分中之前先把分中棒装夹好→选择F4(加工监控)→按F3MDI输入→编辑程序如(M03 S300) →按确定键→按循环启动键→按返回键→按F1(座标切换)一直切换到相对座标→按手轮键→用手轮调到相对应的座标碰数完成后→在操控面板输入(如X O)按F3相对座标清零→当X Y都清零后按暂停键→按复位键→返回键→按F3(偏置/设定)→按F1(工件座标系)→按上下左右键选择(G54)座标→按F1(载入机械座标)载入(G54 X Y)相对应的机械座标→按返回键回到(偏置/设定)里面→按自动模式键→按F3(自动对刀)→按F1(自动对刀启动)→自动对刀完成→按手轮键用一把¢10的铣刀来调节Z轴高度,完成后→按F3(Z轴落差设定)→按返回键回到偏置/设定里面→按F1(工件座标系)→在操控面板输入-10. (G54 Z轴座标) →按F4(工件座标增量) →按F1(确定)→OK三.程序调入及加工加工之前先把要加工的程序上传到机床→启动电脑→在桌面打开软件链接机床→回到机床操控面板按文件键→按F8选择(档案管理)→选择你所需要的程序按确定键→按F1(载入执行加工) →开启自动模式键+手轮模式键→按循环启动键→进给调慢一点用手轮进行走刀→确认没问题之后关闭手轮模式键→进给调到适中→OK四.中途停止换刀及继续加工机床正在加工中按暂停键→在加工监控里面右上角看一下你现在所加工的步节记录下来(如352011)→按复位键→换刀→按返回键回到(偏置/设定)里面→按自动模式键→按F3选择(自动对刀)→按F1选择(自动对刀启动)→自动对刀完成→按返回键回到偏置/设定里面→按F1进入(工件座标系)→在操控面板输入-10.(G54 Z轴座标) →按F4(工件座标增量) →按F1(确定)→按加工程序键回到刚刚所加工的程序→在操控面板直接输入你之前所记录的步节(如352000)按确定键→按循环启键动它会自动查找你输入的步节等它快到你输入的步节时进给调慢一点→确定没问题之后进给再调到适中→OK五.程序结束换刀走下一个程序机床加工完一个程序后会自动停止→换刀→按返回键回到偏置/设定里面→按自动模式键→按F3选择(自动对刀)→按F1选择(自动对刀启动)→自动对刀完成→按返回键回到(偏置/设定)里面→按F1进入(工件座标系)→在操控面板输入-10.(G54Z轴座标) →按F4(工件座标增量) →按F1(确定)→按文件键→按F8选择(档案管理)→选择你所需要的程序按确定键→按F1(载入执行加工) →开启自动模式键→按循环启动键→OK。

数控铣仿真软件的使用

一、仿真教学内容(FANUC 0I系统)(一)仿真软件开启详见数控车实训教案课题一仿真教学内容。

(二)仿真软件界面介绍及其操作1.文件详见数控车实训教案课题一仿真教学内容。

2.视图详见数控车实训教案课题一仿真教学内容。

3.机床1-1所示,1)“选择机床”功能有七个数控系统供用户选择(包括数控车、数控铣、卧式加工中心、立式加工中心等),如图1-2所示。

图1-1 图1-22)“选择刀具”功能供用户选择操作所需刀具。

可以通过如图1-3所示中“所有刀具直径”输入操作者所需刀具直径、在“所有刀具类型”下拉菜单中选择刀具类型共有五项供用户选择(平底刀、球头刀、平底带R的刀、钻头、镗刀)、用鼠标点击相应的刀具,设置刀具圆弧半径及刀具长度,然后按“确认推出”键。

如需拆除某刀具,点击要拆除的刀位,按“删除当前刀具”键完成操作。

图1-33)基准工具“基准工具”功能用来对刀,按此键系统自动弹出如图3-4所示对话框。

图1-44)拆除工具“拆除工具”功能可以拆除所有安装好的刀具。

5)DNC“DNC传送”功能供用户将电脑磁盘中以“记事本”格式编写好的程序调入数控机床中,不同的系统调入方法不同,在以后讲具体某系统时详讲。

6)检查NC程序“检查NC程序”功能供用户对当前操作的NC程序检查效验。

7)移动刀塔“移动刀塔”功能在数控车操作中为灰显,表示不可用。

8)轨迹显示“轨迹显示”功能在自动加工中按此键会以当前程序绘制刀具轨迹。

4.零件单击菜单1-12所示。

图1-5 图1-61)“定义毛坯”功能供用户选择所需毛坯名称、毛坯形状、毛坯材料、毛坯长、宽、高尺寸等。

设置完成后按“确定”键。

如图1-13所示。

2)“安装夹具”功能在数控铣操作中可以设置当前零件所用夹具,供有两项(平口钳、工艺板),通过零件尺寸调试夹具尺寸,设置完成后按“确定”键结束。

图1-73)“放置零件”方法及步骤详见数控车实训教案课题一仿真教学内容。

4)拆除零件“拆除零件”方法及步骤详见数控车实训教案课题一仿真教学内容。

中达电通 CNC 铣床数控系统 说明书

1序言中达电通 CNC-H4系列铣床系统操作和编程 1-1序言 1感谢您使用中达电通数控产品。

本手册将为您提供中达电通CNC 铣床数控系统的相关资讯。

手册适用的铣床系统型号及相关参数可见下表:具体型号PUTNC-H4CL-M PUTNC-H4C-M PUTNC-H4P-M PUTNC-H4-M 显示器规格10.4”彩色 5.7”彩色 5.7”蓝屏 5.7”蓝屏 伺服控制方式仿真量电压控制 仿真量电压控制 位置PULSE 控制仿真量电压控制 辅助操作面板4档轴向选择 一体机 一体机 一体机 PLC LCD 规划 具有铣床功能,在标准铣床PLC 和LCD 规划基础上,部分开发给机械制造商 控制轴数量最大4路伺服轴 +1路主轴 最大3路伺服轴 +1路主轴 3路伺服轴+1路变频主轴 主轴形式伺服/变频器 伺服/变频器 变频器 变频器 加减速形式直线/S 可选 MPG 手轮接口 有(手轮选配) 有(手轮选配) 有(手轮选配) 有(手轮选配)通讯口 RS232,支持DNC 在线加工功能I/O 24/16 24/16 24/16 24/16扩展I/O 可选件16/16 可选件16/16 可选件56/64 可选件56/64刀具磨耗补正 40组 40组 40组 40组支持简易图形编辑功能,手轮程序测试功能,程序仿真功能,程序再启动功能,单节功能,跳段功能程序存储容量 1000组,512K byte,电池数据保持256K byte G 代码M 代码 支持标准的铣床G 代码和M 代码指令,更支持复式循环和MACRO 宏指令编程注释 1. 订货时,请您根据机械功能来确定控制器的具体型号.2. 铣床系统的某些功能,需要配合机械设计才能够实现.具体应用请先咨询我们3. 对于最终用户,样本描述的功能只是控制器具有的功能,并不代表机械的整体性能,具体请咨询您的机械制造商H4-M 系列铣床系统规格1序言总目录章节标题页码1 产品简介1 .1 主要内容1-51 .2 功能与特性1-61.2.1 5.7寸一体机系列功能与特性1-61.2.2 10.4寸分体机功能与特性1-71 .3 安全的使用1-82 操作2 .1 5.7寸一体机系统操作面板的介绍2-22 .1.1 5.7寸一体机操作面板按键含义和功能2-22 .2 5.7寸一体机系统的操作2-62 .2.1 开机画面2-62 .2.2 原点模式画面2-72 .2.3 手动模式画面2-82 .2.4 程序选择画面2-102 .2.5 编辑模式画面2-112 .2.6 自动模式画面2-122 .2.7 MDI模式画面2-132 .2.8 描图模式画面2-142 .2.9 I/O模式画面2-152 .3 10.4寸分体机系统操作面板的介绍2-162 .3 .1 10.4寸分体机操作面板按键含义和功能2-162 .4 10.4寸分体机系统的操作2-202.4.1 开机画面2-202.4.2 原点模式画面2-212.4.3 手动模式画面2-222.4.4 程序选择画面2-242.4.5 编辑模式画面2-262.4.6 自动模式画面2-272.4.7 MDI模式画面2-292.4.8 描图模式画面2-302.4.9程序预测模式画面编程 2-313指令码种类3-13.2G0快速线性移动3-53.3G01带进给率直线插补3-63.4CNC与主仆模式3-73.5G02,G03圆弧插补3-103.6 G15伺服主轴定位指令3-123.7G17、G18、G19螺线切削指令3-133.8G04 暂停指令3-141-2中达电通 CNC-H4铣床系统操作和编程1序言3.9G08 轴向机械坐标清零指令3-143.10G10资料设定3-153.11G20/G21公/英制变换3-193.12G28自动回归第一参考点指令3-193.13G29自动由参考点复归3-193.14G30自动回归第二参考点指令3-203.15G31跳跃指令3-203.16G50,G51,工件尺寸(路径) 比例放大或缩小3-213.17G54~G59工作坐标系设定3-223.18G68,G69,镜像效应切削 (Mirror Effect) 3-243.19G90,G91绝对与增量坐标值设定3-253.20G81~G89,G80(铣床专用),固定循环功能3-263.21G90或G91-绝对或增量坐标设定3-273.22固定循环指令,G80,G81~G89应用与说明3-273.23G80固定循环取消3-273.24G81钻孔循环3-283.25G82钻孔循环3-283.26G83深孔循环3-283.27 G84刚性攻丝3-293.28G85镗孔循环3-303.29G86镗孔循环(孔底主轴停止) 3-303.30G89 镗孔循环(孔底暂停) 3-303.31 G22直线铣槽3-313.32 G23圆弧铣槽3-313.33G24方形铣槽3-323.34G25圆形铣槽3-333.35特别固定循环3-333.36G34圆周孔循环3-343.37G35角度直线孔循环3-343.38 G36圆弧孔循环3-353.39G37棋盘孔循环3-353.40M,S 辅助指令码3-363.41 M 98,M99调用子程序功能3-373.42 G65 客户自设程序群(MACRO)指令3-383.43 G94或G95进给率设定3-403.44 G98或G99钻孔循环复归设定3-404 MCM机械常数设定操作4.1刀具参数的设定4-24.1.1 对刀的目的4-24.1.2 刀具参数的输入及修改4-34.2机械常数 (MCM) 设定说明4-44.3机械常数具体说明4-7中达电通 CNC-H4系列铣床系统操作和编程1-31序言1-4 中达电通 CNC-H4铣床系统操作和编程 4.3.15.7寸屏系统的机械常数具体说明 4-7 4.3.210.4寸屏系统的机械常数具体说明 4-13 5安装调试 5.15.7寸一体机系统的安装 5-2 5.1.1安装尺寸 5-2 5.1.2技术参数 5-3 5.25.7寸一体机系统的连接架构 5-4 5.2.1组成 5-4 5.2.2接口和电缆 5-5 5.2.3I/O 信号板(输入/输出)的连接 5-10 5.310.4寸分体机控制系统的安装 5-14 5.3.1安装尺寸 5-14 5.3.2技术参数 5-16 5.410.4寸分体机系统的连接架构 5-17 5.4.1组成 5-17 5.4.2接口和电缆 5-18 5.4.3I/O 信号板(输入/输出) 5-22 6诊断和报警信息 6.15.7寸一体机报警信息 6-26.210.4寸分体机报警信息 6-3 6.3报警信息解释及故障排除方法 6-4 7附录 7.1铣床应用配线参考实例 7-2 7.1.1图7-1主回路接线 7-2 7.1.2PUTNC-H4-M 5.7”蓝屏铣床数控系统 (电压命令型)接线表 7-3 7.1.3PUTNC-H4P-M 5.7”蓝屏铣床数控系统 (脉冲命令型)接线表 7-4 7.1.4PUTNC-H4C-M 5.7” 彩屏铣床数控系统 (电压命令型)接线表 7-5 7.1.5PUTNC-H4CL-M 10.4” 加强型彩屏铣床数控系统(电压命令型)接线表 7-6 7.2.DELTA 交流伺服参数说明 7-7 7.2.1表7-1 与系统应用相关的交流伺服参数 7-7 7.2.2图7-7中惯量伺服马达外型尺寸 7-8 7.2.3图7-8伺服驱动器外型尺寸 7-9 7.3铣床PLC 参数补充说明 7-10 8附录1 8.15.7寸屏主轴设定 8-2 8.2 10.4寸屏主轴设定 8-51序言1.1主要内容操作编程参数设定安装和调试诊断和报警手册适用下列人员参考数控系统操作人员数控系统编程人员数控系统设计者机床制造商安装和调试人员维护和检查人员中达电通 CNC-H4系列铣床系统操作和编程1-51序言1-6 中达电通 CNC-H4铣床系统操作和编程 1.2 功能与特性1.2.1 CNC 5.7寸一体机系列铣床功能与特性控制轴数: X,Y ,Z 三轴。

数控仿真系统操作(广数GSK980T)

新课引入:在数控机床上加工零件时,我们可以先模拟加工过程,从中我们可以检验程序的多错,可以发现加工中的问题,及时解决,可以节约加工成本。

第一章基本操作1.1 项目文件1.1.1作用:保存操作结果,但不包括过程。

1.1.2内容:机床、毛坯、经过加工的零件、选用的刀具和夹具、在机床上的安装位置和方式;输入的参数:工件坐标系、刀具长度和半径补偿数据;输入的数控程序。

1.1.3 对项目文件的操作新建项目文件:打开菜单“文件\新建项目”;选择新建项目后,就相当于回到重新选择后机床的状态。

打开项目文件:打开选中的项目文件夹,在文件夹中选中并打开后缀名为“.MAC”的文件。

保存项目文件:打开菜单“文件\保存项目”或“另存项目”;选择需要保存的内容,按下“确认”按钮。

如果保存一个新的项目或者需要以新的项目名保存,选择“另存项目”,当内容选择完毕,还需要输入项目名。

保存项目时,系统自动以用户给予的文件名建立一个文件夹,内容都放在该文件夹之中,默认保存在用户工作目录相应的机床系统文件夹内。

1.2 零件模型如果仅想对加工的零件进行操作,可以选择“导入\导出零件模型”,零件模型的文件以“.PRT”为后缀。

1.3 视图变换的选择在工具栏中选之一,它们分别对应于菜单“视图”下拉菜单的“复位”、“局部放大”、“动态缩放”、“动态平移”、“动态旋转”、“测视图”、“俯视图”、“前视图”。

或者可以将光标置于机床显示区域内,点击鼠标右键,弹出浮动菜单进行相应选择。

将鼠标移至机床显示区,拖动鼠标,进行相应操作。

1.4 控制面板切换在“视图”菜单或浮动菜单中选择“控制面板切换”,或在工具条中点击“”,即完成控制面板切换。

图1-4-1 图1-4-21.5 “选项”对话框在“视图”菜单或浮动菜单中选择“选项”或在工具条中选择“”,在对话框中进行设置。

如图1-5-1所示。

其中透明显示方式可方便观察内部加工状态。

“速度设置”中的速度值是用以调节仿真速度,有效数值范围从1到100。

FANUC数控(车、铣、加工中心)加工系统使用手册.

数控加工仿真系统FANUC系统系列使用手册上海宇龙软件工程有限公司2005年8月数控加工仿真系统FANUC系统系列使用手册上海宇龙软件工程有限公司FANUC 系列使用手册目录目录第一章安装与进入 (11.1安装 (11.2进入 (3第二章机床、工件和刀具操作 (4 2.1选择机床类型 (42.2工件的定义和使用 (42.2.1 定义毛坯 (42.2.2 导出零件模型 (52.2.3 导入零件模型 (52.2.4 使用夹具 (52.2.5 放置零件 (62.2.6 调整零件位置 (62.2.7 使用压板 (62.3选择刀具 (72.3.1 车床选择和安装刀具 (72.3.2 加工中心和数控铣床选刀 (8 第三章FANUC 0 MDI键盘操作 (9 3.1MDI键盘说明 (93.2机床位置界面 (103.3程序管理界面 (103.4数控程序处理 (103.4.1 导入数控程序 (103.4.2 数控程序管理 (113.4.3 编辑程序 (113.4.4 导出数控程序 (123.5参数设置界面 (123.5.1铣床/加工中心输入刀具补偿 (13 3.5.2车床输入刀具补偿 (133.5.3设置工件坐标 (143.6MDI模式 (14第四章FANUC 0标准车床面板操作 (16 4.1面板说明 (164.2机床准备 (174.2.1 激活机床 (174.2.2 机床回参考点 (174.3对刀 (184.3.1试切法设置G54~G59 (184.3.2设置刀具偏移值 (194.3.3多把刀具对刀 (194.4手动加工零件 (204.4.1 手动/连续方式 (204.4.2 手动/点动(手轮方式 (204.5自动加工方式 (204.5.1 自动/连续方式 (20I4.5.3 检查运行轨迹 (21第五章FANUC 0标准铣床、卧式加工中心面板操作 (22 5.1面板说明 (225.2机床准备 (235.2.1 激活机床 (235.2.2 机床回参考点 (235.3对刀 (245.3.1刚性靠棒X、Y轴对刀 (245.3.2寻边器X、Y轴对刀 (255.3.3塞尺检查法Z轴对刀 (265.3.4试切法法Z轴对刀 (275.4手动加工零件 (275.4.1 手动/连续方式 (275.4.2 手动/点动(手轮方式 (275.5自动加工方式 (285.5.1 自动/连续方式 (285.5.2 自动/单段方式 (285.5.3 检查运行轨迹 (28第六章FANUC 0标准立式加工中心面板操作 (29 6.1面板说明 (296.2机床准备 (306.2.1 激活机床 (306.2.2 机床回参考点 (306.3对刀 (316.3.1刚性靠棒X、Y轴对刀 (316.3.2寻边器X、Y轴对刀 (326.3.3装刀 (336.3.4塞尺检查法Z轴对刀 (346.3.5试切法法Z轴对刀 (346.4手动加工零件 (356.4.1 手动/连续方式 (356.4.2 手动/手轮方式 (356.5自动加工方式 (356.5.1 自动/连续方式 (356.5.2 自动/单段方式 (356.5.3 检查运行轨迹 (36第七章FANUC 0宝鸡机床厂SK50车床面板操作 (37 7.1面板说明 (377.2机床准备 (387.2.1 激活机床 (387.2.2 机床回参考点 (387.3对刀 (397.3.1试切法设置G54~G59 (397.3.2设置刀具偏移值 (417.3.3设置多把刀具偏移值 (417.4手动加工零件 (417.5自动加工方式 (427.5.1 自动/连续方式 (427.5.2 自动/单段方式 (427.5.3 检查运行轨迹 (43第八章FANUC 0宝鸡机床厂SK50(新车床面板操作 (44 8.1面板说明 (448.2机床准备 (458.2.1 激活机床 (458.2.2 机床回参考点 (458.3对刀 (468.3.1试切法设置G54~G59 (468.3.2设置刀具偏移值 (478.3.3设置多把刀具偏移值 (488.4手动加工零件 (488.4.1 手动/连续方式 (488.4.2 手动/手轮方式 (488.5自动加工方式 (498.5.1 自动/连续方式 (498.5.2 自动/单段方式 (498.5.3 检查运行轨迹 (49第九章FANUC 0云南机床厂车床面板操作 (509.1面板说明 (509.2机床准备 (519.2.1 激活机床 (519.2.2 机床回参考点 (519.3对刀 (529.3.1试切法设置G54~G59 (529.3.2设置刀具偏移值 (539.3.3设置多把刀具偏移值 (549.4手动加工零件 (559.4.1 手动/连续方式 (559.4.2 手动/手轮方式 (559.5自动加工方式 (559.5.1 自动/连续方式 (559.5.2 自动/单段方式 (559.5.3 检查运行轨迹 (56第十章FANUC 0大连机床厂车床面板操作 (57 10.1面板说明 (5710.2机床准备 (5810.2.1 激活机床 (5810.2.2 机床回参考点 (5810.3对刀 (5810.3.1试切法设置G54~G54 (5910.3.2设置刀具偏移值 (6010.3.3设置多把刀具偏移值 (6010.4手动加工零件 (6110.5自动加工方式 (6110.5.1 自动/连续方式 (6110.5.2 自动/单段方式 (6210.5.3 检查运行轨迹 (62第十一章FANUC 0大河立式加工中心面板操作 (63 11.1面板说明 (6311.2机床准备 (6411.2.1 激活机床 (6411.2.2 机床回参考点 (6511.3对刀 (6511.3.1刚性靠棒X、Y轴对刀 (6511.3.2寻边器X、Y轴对刀 (6611.3.3装刀 (6711.3.4塞尺检查法Z轴对刀 (6811.3.5试切法法Z轴对刀 (6911.4手动加工零件 (6911.4.1 手动/连续方式 (6911.4.2 手动/点动方式 (7011.4.3 手动/手轮方式 (7011.5自动加工方式 (7011.5.1 自动/连续方式 (7011.5.2 自动/单段方式 (7111.5.3 检查运行轨迹 (71第十二章FANUC 0友嘉立式加工中心面板操作 (72 12.1面板说明 (7212.2机床准备 (7312.2.1 激活机床 (7312.2.2 机床回参考点 (7312.3对刀 (7412.3.1刚性靠棒X、Y轴对刀 (7412.3.2寻边器X、Y轴对刀 (7512.3.3装刀 (7612.3.4塞尺检查法Z轴对刀 (7712.3.5试切法法Z轴对刀 (7812.4手动加工零件 (7812.4.1 手动/连续方式 (7812.4.2 手动/手轮方式 (7812.5自动加工方式 (7912.5.1 自动/连续方式 (7912.5.2 自动/单段方式 (7912.5.3 检查运行轨迹 (79第十三章FANUC 0 JOHNFORD立式加工中心面板操作 (80 13.1面板说明 (8013.2机床准备 (8113.2.1 激活机床 (8113.2.2 机床回参考点 (8213.3.2 寻边器X,Y轴对刀 (8313.3.3 装刀 (8413.3.4 塞尺法Z轴对刀 (8513.3.5 试切法Z轴对刀 (8613.4手动操作 (8613.4.1 手动/连续方式 (8613.4.2 手动脉冲方式 (8713.5自动加工方式 (8713.5.1自动/连续方式 (8713.5.2 自动/单段方式 (8713.5.3 检查运行轨迹 (88第十四章FANUC 0I MDI键盘操作说明 (89 14.1MDI键盘说明 (8914.2机床位置界面 (9014.3程序管理界面 (9014.4设置参数 (9014.4.1 G54—G59参数设置 (9014.4.2 设置铣床及加工中心刀具补偿参数 (91 14.4.3 车床刀具补偿参数 (9114.5数控程序处理 (9214.5.1 导入数控程序 (9214.5.2 数控程序管理 (9214.5.3 数控程序处理 (9314.5.4保存程序 (9314.6MDI模式 (94第十五章FUNAC 0I车床标准面板操作 (9515.1面板按钮说明 (9515.2车床准备 (9715.2.1 激活车床 (9715.2.2 车床回参考点 (9715.3对刀 (9815.3.1试切法设置G54~G59 (9815.3.2 测量、输入刀具偏移量 (9915.3.3 设置偏置值完成多把刀具对刀 (10015.4手动操作 (10015.4.1 手动/连续方式 (10015.4.2 手动脉冲方式 (10115.5自动加工方式 (10115.5.1 自动/连续方式 (10115.5.2 自动/单段方式 (10115.5.3 检查运行轨迹 (102第十六章FANUC 0I 标准铣床和卧式加工中心面板操作 (103 16.1面板按钮说明 (10316.2机床准备 (10516.2.1 激活机床 (10516.2.2 机床回参考点 (10516.3.2 寻边器X,Y轴对刀 (10716.3.3 塞尺法Z轴对刀 (10816.3.4 试切法Z轴对刀 (10816.4手动操作 (10916.4.1 手动/连续方式 (10916.4.2 手动脉冲方式 (10916.5自动加工方式 (10916.5.1 自动/连续方式 (10916.5.2 自动/单段方式 (11016.5.3 检查运行轨迹 (110第十七章FANUC 0I 沈阳机床厂车床面板操作 (111 17.1面板按钮说明 (11117.2机床准备 (11317.2.1 激活车床 (11317.2.2 车床回参考点 (11317.3对刀 (11317.3.1 试切法设置G54~G59 (11317.3.2 测量、输入刀具偏移量 (11517.3.3 设置偏置值完成多把刀具对刀 (11517.4手动操作 (11617.4.1 手动/连续方式 (11617.4.2 手轮方式 (11617.5自动加工方式 (11617.5.1 自动/连续方式 (11617.5.2 自动/单段方式 (11717.5.3 检查运行轨迹 (117第十八章FANUC 0I 北京第一机床厂铣床面板操作 (118 18.1面板按钮说明 (11818.2机床准备 (12018.2.1 激活机床 (12018.2.2 机床回参考点 (12018.3.对刀 (12118.3.1 刚性靠棒X,Y轴对刀 (12118.3.2 寻边器X,Y轴对刀 (12218.3.3 塞尺法Z轴对刀 (12318.3.4 试切法Z轴对刀 (12418.4手动操作 (12418.4.1 手动/连续方式 (12418.4.2 手动脉冲方式 (12418.4.3 增量进给方式 (12518.5自动加工方式 (12518.5.1 自动/连续方式 (12518.5.2 自动/单段方式 (12518.5.3 检查运行轨迹 (126第十九章FANUC 0I 南通机床厂铣床面板操作 (127 19.1面板按钮说明 (12719.2.2 机床回参考点 (12919.3对刀 (12919.3.1 刚性靠棒X,Y轴对刀 (13019.3.2 寻边器X,Y轴对刀 (13119.3.3 塞尺法Z轴对刀 (13219.3.4 试切法Z轴对刀 (13319.4手动操作 (13319.4.1 手动/连续方式 (13319.4.2 手动脉冲方式 (13319.5自动加工方式 (13419.5.1 自动/连续方式 (13419.5.2 自动/单段方式 (13419.5.3 检查运行轨迹 (135第二十章FANUC 0I 北京第一机床厂XK714/B立式加工中心面板操作.. 136 20.1面板按钮说明 (13620.2机床准备 (13820.2.1 激活机床 (13820.2.2 机床回参考点 (13820.3对刀 (13920.3.1 刚性靠棒X,Y轴对刀 (13920.3.2 寻边器X,Y轴对刀 (14020.3.3 装刀 (14120.3.4 塞尺法Z轴对刀 (14220.3.5 试切法Z轴对刀 (14320.4手动操作 (14320.4.1 手动/连续方式 (14320.4.2 手动脉冲方式 (14320.5自动加工方式 (14320.5.1 自动/连续方式 (14320.5.2 自动/单段方式 (14420.5.3 检查运行轨迹 (144第二十一章FANUC 0I JOHNFORD VMC立式加工中心面板操作 (145 21.1面板说明 (14521.2机床准备 (14721.2.1 激活机床 (14721.2.2 机床回参考点 (14721.3对刀 (14721.3.1 刚性靠棒X,Y轴对刀 (14721.3.2 寻边器X,Y轴对刀 (14921.3.3 装刀 (15021.3.4 塞尺法Z轴对刀 (15021.3.5 试切法Z轴对刀 (15121.4手动操作 (15121.4.1 手动/连续方式 (15121.4.2 手动脉冲方式 (15221.5自动加工方式 (15221.5.1 自动/连续方式 (152第二十二章FANUC 0I 南通机床厂XH713A立式加工中心面板操作 (154 22.1面板按钮说明 (15422.2机床准备 (15622.2.1 激活机床 (15622.2.2 机床回参考点 (15622.3对刀 (15622.3.1 刚性靠棒X,Y轴对刀 (15722.3.2 寻边器X,Y轴对刀 (15822.3.3 装刀 (15922.3.4 塞尺法Z轴对刀 (16022.3.5 试切法Z轴对刀 (16122.4手动操作 (16122.4.1 手动/连续方式 (16122.4.2 手动脉冲方式 (16122.5自动加工方式 (16222.5.1 自动/连续方式 (16222.5.2 自动/单段方式 (16222.5.3 检查运行轨迹 (163第二十三章FANUC 0I TONMAC立式加工中心面板操作 (16423.1面板按钮说明 (16423.2机床准备 (16623.2.1 激活机床 (16623.2.2 机床回参考点 (16623.3对刀 (16623.3.1 刚性靠棒X,Y轴对刀 (16623.3.2 寻边器X,Y轴对刀 (16823.3.3 装刀 (16923.3.4 塞尺法Z轴对刀 (16923.3.5 试切法Z轴对刀 (17023.4手动操作 (17023.4.1 手动/连续方式 (17023.4.2 手动脉冲方式 (17123.5自动加工方式 (17123.5.1 自动/连续方式 (17123.5.2 自动/单段方式 (17123.5.3 检查运行轨迹 (172第二十四章FANUC 0I LEADWELL立式加工中心面板操作 (173 24.1面板按钮说明 (17324.2机床准备 (17524.2.1 激活机床 (17524.2.2 机床回参考点 (17524.3.对刀 (17524.3.1 刚性靠棒X,Y轴对刀 (17524.3.2 寻边器X,Y轴对刀 (17724.3.3 装刀 (17824.3.4 塞尺法Z轴对刀 (17824.4手动操作 (17924.4.1 手动/连续方式 (17924.4.2 手动脉冲方式 (18024.4.3 手动/点动方式 (18024.5自动加工方式 (18024.5.1 自动/连续方式 (18024.5.2 自动/单段方式 (18124.5.3 检查运行轨迹 (181第二十五章FANUC POWERMATE 0 标准车床面板操作 (182 25.1面板说明 (18225.2机床准备 (18325.2.1 激活机床 (18325.2.2 机床回参考点 (18325.3对刀 (18325.3.1试切法设置G54~G59 (18325.3.2直接使用机床坐标系 (18525.3.3设置多把刀具偏移值 (18525.4手动加工零件 (18625.4.1 手动/连续方式 (18625.4.2 手动/手轮方式 (18625.5自动加工方式 (18625.5.1 自动/连续方式 (18625.5.2 自动/单段方式 (18625.5.3 检查运行轨迹 (187第二十六章FANUC POWERMATE 0 济南第一机床厂车床面板操作 (188 26.1面板说明 (18826.2机床准备 (18926.2.1 激活机床 (18926.2.2 机床回参考点 (18926.3对刀 (18926.3.1试切法 (18926.3.2直接使用机床坐标系 (19126.3.3设置多把刀具偏移值 (19126.4手动加工零件 (19226.4.1 手动/连续方式 (19226.4.2 手动/手轮方式 (19226.5自动加工方式 (19226.5.1 自动/连续方式 (19226.5.2 自动/单段方式 (19226.5.3 检查运行轨迹 (193第二十七章FUNAC 0I MATE 大连机床厂车床面板操作 (194 27.1面板按钮说明 (19427.2车床准备 (19627.2.1 激活车床 (19627.2.2 车床回参考点 (19627.3对刀 (19627.3.1 试切法设置G54~G59 (19627.3.3 设置偏置值完成多把刀具对刀 (19827.4手动操作 (19927.4.1 手动/连续方式 (19927.4.2 手动脉冲方式 (19927.4.3 手动/点动方式 (19927.5自动加工方式 (20027.5.1 自动/连续方式 (20027.5.2 自动/单段方式 (20027.5.3 检查运行轨迹 (200第二十八章FUNAC 0I MATE南京第二机床厂车床面板操作 (202 28.1面板按钮说明 (20228.2车床准备 (20428.2.1 激活车床 (20428.2.2 车床回参考点 (20428.3对刀 (20428.3.1 试切法设置G54~G59 (20428.3.2 测量、输入刀具偏移量 (20628.3.3 设置偏置值完成多把刀具对刀 (20628.4手动操作 (20728.4.1 手动/连续方式 (20728.4.2 手动脉冲方式 (20728.4.3 手动/点动方式 (20828.5自动加工方式 (20828.5.1 自动/连续方式 (20828.5.2 自动/单段方式 (20828.5.3 检查运行轨迹 (209第二十九章FUNAC 0I MATE南京机床厂车床面板操作 (210 29.1面板按钮说明 (21029.2车床准备 (21129.2.1 激活车床 (21129.2.2 车床回参考点 (21229.3对刀 (21229.3.1 试切法设置G54~G59 (21229.3.2 测量、输入刀具偏移量 (21329.3.3 设置偏置值完成多把刀具对刀 (21429.4手动操作 (21529.4.1 手动/连续方式 (21529.4.2 手动脉冲方式 (21529.5自动加工方式 (21529.5.1 自动/连续方式 (21529.5.2 自动/单段方式 (21629.5.3 检查运行轨迹 (216第三十章FUNAC 0I MATE云南机床厂车床面板操作 (217 30.1面板按钮说明 (21730.2车床准备 (21930.2.1 激活车床 (21930.2.2 车床回参考点 (21930.3.1 试切法对刀 (21930.3.2 测量、输入刀具偏移量 (22130.3.3 设置偏置值完成多把刀具对刀 (22130.4手动操作 (22230.4.1 手动/连续方式 (22230.4.2 手动脉冲方式 (22230.4.3 手动/点动方式 (22330.5自动加工方式 (22330.5.1 自动/连续方式 (22330.5.2 自动/单段方式 (22330.5.3 检查运行轨迹 (224第三十一章FUNAC 0I MATE LEADWELL 车床面板操作 (22531.1面板按钮说明 (22531.2车床准备 (22731.2.1 激活车床 (22731.2.2 车床回参考点 (22731.3对刀 (22731.3.1 试切法G54~G59 (22731.3.2 测量、输入刀具偏移量 (22931.3.3 设置偏置值完成多把刀具对刀 (22931.4手动操作 (23031.4.1 手动/连续方式 (23031.4.2 手动脉冲方式 (23031.4.3 手动/点动方式 (23131.5自动加工方式 (23131.5.1 自动/连续方式 (23131.5.2 自动/单段方式 (23131.5.3 检查运行轨迹 (232第三十二章FANUC 0I TONMAC铣床面板操作 (233 32.1面板按钮说明 (23332.2机床准备 (23532.2.1 激活机床 (23532.2.2 机床回参考点 (23532.3对刀 (23532.3.1 刚性靠棒X,Y轴对刀 (235 32.3.2 寻边器X,Y轴对刀 (237 32.3.3 塞尺法Z轴对刀 (23832.3.4 试切法Z轴对刀 (23832.4手动操作 (23832.4.1 手动/连续方式 (23832.4.2 手动脉冲方式 (23932.5自动加工方式 (23932.5.1 自动/连续方式 (23932.5.2 自动/单段方式 (23932.5.3 检查运行轨迹 (240附录一FANUC 数控指令格式 (241 附录二FANUC 数控指令 (242 FANUC G指令列表 (242G功能格式 (2421FANUC 数控铣床和加工中心 (2422FANUC 系统数控车床 (245支持的M代码 (246附录三联系方式 (248第一章安装与进入1.1 安装将“数控加工仿真系统”的安装光盘放入光驱。

数控铣床(加工中心)仿真操作实训

据图形要求,选择工件尺寸为120×100,刀具选Ø8的端铣刀, 设置工件零点如图所示,考虑到端铣刀不能垂直切入,可采 用斜线下刀。

课题二数控铣床(加工中心)基本操作

设置压板的形式

图2-6 设置压板的形式

课题二数控铣床(加工中心)基本操作

(4)工件测量:

图2-7

工件测量

课题二数控铣床(加工中心)基本操作

(三)数控铣床仿真软件基本操作

在 图2-1 所示的右边是数控系统操作键盘,其上面为数控系 统显示屏 1.编辑键 :替代键。用输入的数据替代光标所在的数据。 :删除键。删除光标所在的数据;或者删除一个数控程 序。 :修改键。消除输入域内的数据。 :回车换行键。结束一行程序的输入并且换行。

1、进入数控铣床(加工中心)仿真软件

打开电脑,双击 VNUC 图标 , 则进入 VNUC仿真系统, 屏幕显示下图2-1所示。单击上方菜单里“选项”选择机床和系 统,选择三轴立铣或加工中心,再选华中世纪星数控铣仿真, 即进入华中世纪星数控铣仿真操作。

2、退出数控铣床仿真软件

单击屏幕右上方的菜单“文件”, 选择“退出”则退出数控铣仿真 系统。

3.常用工具条说明

(1)设定刀具(如图2-3所示):输入刀具号→输入刀具名称→可 选择端铣刀、球头刀、圆角刀、钻头、镗刀→可定义直径、刀 杆长度、转速、进给率→选确定,即可添加到刀具管理库。

(2)添加到主轴(如图2-3所示):在刀具数据库里选择所需刀具 ,如02刀→按住鼠标左键拉蓝机床刀库上→点安装→再点确定 则添加到刀架上。

图2-9 机床回零点显示

上海宇龙数控仿真系统数控铣操作说明 (1)

输入方法: 直接输入法:直接输入上述 数值,回车即可。 测量输入法:先输入前缀X (或Y或Z),然后输入刀 具当前位置在工件坐标系中 的X(或Y或Z)坐标值,最 后用软键“测量”输入。

1) 按条件列出工具清单 筛选的条件是直径和类型 (1)在“所需刀具直径”输入框内输入直径,如果不把直径作为筛选条件,请输入数字“0”。 (2)在“所需刀具类型”选择列表中选择刀具类型。可供选择的刀具类型有平底刀,平底带R 刀,球头刀,钻头,镗刀等。 (3)按下“确定”,符合条件的刀具在“可选刀具”列表中显示。 2) 指定刀位号 对话框的下半部中的序号就是刀库中的刀位号。卧式加工中心允许同时选择20把刀具;立式加 工中心允许同时选择24把刀具。对于铣床,对话框中只有1号刀位可以使用。用鼠标点击“已经 选择刀具”列表中的序号制定刀位号。 3) 选择需要的刀具 指定刀位号后,再用鼠标点击“可选刀具”列表中的所需刀具,选中的刀具对应显示在“已经 选择刀具”列表中选中的刀位号所在行。 4) 输入刀柄参数 操作者可以按需要输入刀柄参数。参数有直径和长度两个。总长度是刀柄长度与刀具长度之和。 5) 删除当前刀具 按“删除当前刀具”键可删除此时“已选择的刀具”列表中光标所在行的刀具。 6) 确认选刀 选择完全部刀具,按“确认”键完成选刀操作。或者按“取消”键退出选刀操作。 加工中心的刀具在刀库中,如果在选择刀具的操作中同时要指定某把刀安装到主轴上,可以先 用光标选中,然后点击“添加到主轴”按钮。铣床的刀具自动装到主轴上。

左视图 Y o A

Z

②以工件上/下表面左下角A/B点为工件坐标系坐标原点:

如果你的Y向对刀如右下图: ①以工件上/下表面中心为工件坐标系坐标原点: ②以工件上/下表面左下角A/B点为工件坐标系坐标原点:

数控铣床电脑操作方法

数控铣床电脑操作方法

数控铣床的电脑操作方法如下:

1. 开机:首先打开电脑主机的电源开关,等待电脑系统自动启动。

2. 登录:在电脑界面上输入用户名和密码,登录数控铣床控制系统。

3. 加载程序:将需要加工的工件CAD图纸转换为数控铣床可识别的G代码文件,并将其加载到数控铣床控制系统中。

4. 设置工件坐标系:在控制系统中设置工件坐标系,以确定工件在数控铣床上的位置和方向。

5. 设置工艺参数:根据加工要求,在控制系统中设置切削刀具、切削速度、进给速度、加工深度等工艺参数。

6. 机床回参考点:将数控铣床移动到参考点,以确定机床坐标系与工件坐标系的关系。

7. 定位工件:使用数控铣床手柄或电脑控制指令,将刀具定位到工件上。

8. 正确运行:在控制系统中核实所有参数设置正确后,启动数控铣床,开始加

工。

9. 监控加工过程:在加工过程中,通过数控铣床的监控系统,实时监测和显示加工状态,以便及时调整参数或停机处理异常情况。

10. 加工完成:加工完成后,将数控铣床停止或退回到安全位置。

11. 关机:关闭数控铣床电源开关,结束操作。

请注意,具体的数控铣床操作方法可能因不同品牌和型号而异,以上仅为一般操作流程,具体操作还需参考数控铣床的使用说明书。

另外,在操作数控铣床时应注意安全,遵守相关操作规程,避免发生意外事故。

数控加工仿真系统操作说明

数控加工仿真系统操作说明数控加工仿真系统是通过计算机仿真技术实现的一种虚拟加工装备,不同于实际生产环境下的数控机床,它可以在没有物料、没有真实加工设备的情况下,模拟真实的数控加工过程。

本文将介绍数控加工仿真系统的操作方式,以及其相关功能。

一、系统启动与登录打开数控加工仿真系统的应用程序后,会弹出系统启动界面。

通过鼠标点击“启动”按钮,即可进入登录界面。

输入正确的用户名和密码,点击“登录”按钮,即可成功登录数控加工仿真系统。

二、用户界面布局登录成功后,用户将进入系统主界面。

主界面分为三个主要部分,包括菜单栏、工具栏和主工作区。

2.工具栏:位于菜单栏的下方,包含了系统的常用工具按钮,如新建、打开、保存、保存为、复制、粘贴、剪切等。

用户可以通过工具栏直接进行相关操作。

3.主工作区:位于主界面的中央部分,是用户进行数控加工仿真操作的主要区域。

用户可以在该区域进行CAD绘图、加工路径规划和仿真等操作。

三、CAD绘图操作1.新建零件模型:用户可以通过菜单栏中的“文件”选项,选择“新建”来创建一个新的零件模型。

在弹出的对话框中输入模型的名称和尺寸参数,确认后,即可创建一个新的零件模型。

3. 导入外部文件:数控加工仿真系统还支持导入外部文件,如AutoCAD文件、SolidWorks文件等。

通过选择菜单栏中的“文件”选项,选择“打开”命令,即可导入外部文件。

四、加工路径规划加工路径规划是数控加工仿真系统的核心功能之一,它通过对零件模型进行分析,自动生成最佳的加工路径。

1.创建刀具路径:用户可以选择菜单栏中的“加工路径规划”选项,选择“创建刀具路径”命令,即可对当前选中的零件模型进行刀具路径规划。

3.优化刀具路径:数控加工仿真系统还提供了优化刀具路径的功能,可以根据加工效率和加工质量要求,自动优化生成刀具路径。

五、加工仿真与调试加工仿真是数控加工仿真系统的另一个重要功能,它通过模拟数控加工过程,帮助用户预先检查加工方案的合理性和可行性,避免因误操作而导致的损失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控铣仿真系统操

作手册

数控铣仿真系统

(教学版)

使用手册

上海宇龙软件工程有限公司

第一章软件简介

第二章一般操作规程

第一节系统操作

2.1.1弹出上下文浮动菜单:

置光标在显示区域内,点击鼠标右键,浮动菜单即可出现。

2.1.2不显示机床和恢复显示机床

在工具条上选择””或者打开”视图”下拉菜单,在其中选择”观察零件”。

2.1.3旋转视图

打开”视图”下拉菜单或浮动菜单,在其中选择”动态放缩”后,按住鼠标左键,移动鼠标。

2.1.4放大与缩小视图

打开”视图”下拉菜单或浮动菜单,在其中选择”动态放缩”后,按住鼠标左键,移动鼠标。

2.1.5平移视图

打开”视图”下拉菜单或浮动菜单,在其中选择”动态平移”后,按住鼠标左键,移动鼠标。

第二节前期准备工作

2.2.1选择机床规格

在工具条上点击或打开”数控机床”下拉菜单或浮动菜单,在其中选择”选择机床”后,系统打开以下对话框,能够在其中查到本机床的参数(1.0版本仅支持铣床一种规格):

图1.选择机床对话框。