电池片来料检验标准

硅片电池片检验标准141009

一、尺寸类 A.边长 125/156 B.对角线Φ C.厚度 (180/200)

多晶检验项目

二、性能类 一、尺寸类 A.边长 B.对角线Φ C.厚度 A.少子寿命 B.导电类型 C.电阻率

三、外观类 A.梯形片 菱形片 B.弯曲片 翘曲片 C.台阶片 线痕片 D.崩边 E.微晶 分布晶 大晶粒 F.碎片 缺口 亮边 裂 纹/裂痕 划痕 亮线 沾污 色差 针孔 密集线痕 硅晶脱落 边缘毛糙

31 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

3-10其他不良—大晶粒

大晶粒 多晶硅片上某个连续 分布的晶粒面积占总 面积的1/4以上。 合格:无大晶粒

32 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

21 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

多晶-线痕片

密集线痕

凹痕

22 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 凸痕 湖南红太阳光电科技有限公司

针孔 针孔

硅晶脱落

27 Hunan Red Sun Photoelectricity Science & Technology Co., Ltd. 湖南红太阳光电科技有限公司

其他不良—沾污

硅片表面肉眼可见的某种 颜色的花样。如:指纹、水 渍、有机物、灰尘以及腐蚀 氧化。

锂电池来料检验的标准新.docx

序号更改前章节 / 条款内容更改后章节 / 条款内容更改后版本提出人批准人生效日期1全页次全版更新A1熊佳敏蔡大军2016-6-17 2检验项目更新A21、目的使锂电池在我司入料及制程中相关检验人员有所依据,确保锂电池满足质量要求。

2、适用范围适用于联维亚所有锂电池的来料检验。

3、职责品保单位:依据本检验规范进行入料检验,判定检验结果。

4、引用标准引用GB/T31241-2014便携式电子产品用锂电池安全要求,GB/T18287-2013移动电话用锂电池总规范。

抽样检验依GB/T 2828-2003标准,按一般检验Ⅱ级水平,Cri:代表致命缺陷,AQL =0;Maj :代表主要缺陷,AQL =;Min :代表次要缺陷,AQL =;常规充放电测试按特殊检验S-3级水平进行检验。

5、缺陷定义致命缺陷:产品存在对使用者的人身及财产安全构成威胁的缺陷。

主要缺陷:功能缺陷影响正常使用,性能参数超出规格标准,导致客户拒绝购买的严重外观缺陷;包装存在可能影响到产品形象的缺陷。

次要缺陷:不影响产品使用,最终客户有可能愿意让步接受的缺陷。

6、工作工序检验条件荧光灯强度:400— 800Lux( 60W—100W)或自然光;检查距离: 30-35cm;目视 +放大镜、数显卡尺、样品、承认检验条件检验时间:10s± 5s;书、万用表、电池综合测试仪检验角度:水平方位45°± 15°;检验人员裸视或矫正视力以上,不能有色盲、色弱者。

检验项目检验项目抽样判内容检验工具抽样数定1. 工艺检查:电池工艺与承认书及样品核对一致,每批来料抽检3-5PCS/目视 / 样Maj 外观解剖观察内部结构,不允许轻易更改工艺(保护板安装位置,绝批品 / 剪钳缘胶纸材质、颜色,线头绝缘方式等)。

2.导线:( 1)无破损,漏铜,压痕,断线芯,锡头松散,氧化生Maj 锈,浸锡不良,焊接端应绝缘好。

目视Min (2)线皮有轻微压痕但导线无损伤。

电池进料检验规范

5.缺陷定义:

5.1、CRI(Critical)致命缺陷:违反相关安规标准,对安全有影响.

5.2、MAJ(Major)严重缺陷:属于功能性缺陷,影响性能和装配

5.3、MIN(Minor):轻微缺陷:属于外观和包装性轻微缺陷,不影响性能和装配.

品质部依此标准执行检验.

4.抽样方案与允收标准

4.1抽样方案参照GB/T2828.1-2012LEVELII级AQL抽样方案进行

4.2允收标准:AQL:CRI=0,MAJ=0.25,MIN=0.4

4.2.1 外观检验:GB/T2828.1-2012II级 AQL=0.4

4.2.2 尺寸检验:抽检5EA,Acc/Rej= 0/1

6.4检验参考文件:结构图纸、承认书、此份标准:

7.检验项目及标准要求:

项目

检验内容及标准

检验工具

缺点等级

CRI

MRJ

MIN

外观

标贴印刷型号规格、内容不可错误,漏印、位置错误、字体模糊不清,条码扫描无法识别.

目视

√

标签印刷字体歪斜,褶皱、气泡、脏污、重影,断字,模糊等不影响识别.

目视

√

插头型号及引线型号错误、正负极反、线颜色错误、插头五金氧化、锈蚀、塑胶及引线烫伤、割伤、无法与对应插头配合等. 塑胶色差、线色差、线长短不一等.

目视

√

电芯表面不能有手感的凹凸点,划伤(无手感划伤长度小于3mm),尾部塌陷,电池变形、胀气、刺破铝塑膜、漏液腐蚀等不良

目视

√

电芯表面无手感明显划伤(小于3mm)及划伤、脏污等不良

目视

√

规格及尺寸

依据图纸尺寸来检验.尺寸不符

光伏组件电池板检验要求规范

光伏组件电池板检验要求规范一、材料要求:1.硅片:硅片应符合国家或国际标准,具有良好的质量和纯度。

2.连接线:连接线应具有良好的导电性和耐久性,不得出现划痕、脱漆等情况。

3.玻璃:玻璃应具有良好的透光性和耐候性,不得出现裂纹、气泡等缺陷。

二、外观要求:1.表面平整度:光伏组件电池板的表面应平整、无明显凹凸、起皱、熔融或漏胶等缺陷。

2.玻璃表面质量:玻璃表面应光滑、无划痕、气泡、模糊等缺陷。

3.边框:边框应平直、无断裂、变形等缺陷,并且固定牢固。

三、性能要求:1.转换效率:光伏组件电池板的转换效率应符合国家或行业标准,具有良好的能量转换性能。

2. 开路电压(Voc):光伏组件电池板的开路电压应符合设计要求,并具有稳定的电压输出。

3. 短路电流(Isc):光伏组件电池板的短路电流应符合设计要求,并具有稳定的电流输出。

4.填充因子(FF):光伏组件电池板的填充因子应符合设计要求,达到最佳电池效能。

5.绝缘电阻:光伏组件电池板的绝缘电阻应符合国家或行业标准,确保安全使用。

6.抗PID性能:光伏组件电池板应具有良好的抗PID性能,保证在高湿度和高温环境下的稳定性能。

7.抗反射性能:光伏组件电池板的表面应具有良好的抗反射性能,提高光吸收效率。

四、标识要求:1.标识清晰:光伏组件电池板的标识应清晰、易读,能够准确表示产品的型号、生产日期、生产厂家等信息。

2.防伪标识:光伏组件电池板的防伪标识应具有高度的防伪性,防止假冒产品的流通。

3.认证标识:光伏组件电池板应标明通过的相关认证,如国家质量认证、国际质量认证等。

以上是光伏组件电池板检验要求规范的主要内容。

通过对光伏组件电池板的材料、外观、性能和标识等方面的检验,可以确保产品的质量和性能符合要求,并且提供准确的产品信息和防伪保障。

光伏组件电池板的检验要求规范的制定和实施,对于推动光伏产业的发展、增强产品竞争力具有重要意义。

电池检验规范(含表格)

电池检验规范(IATF16949-2016/ISO9001-2015)1.0目的:1.1确保生产所需电池材料均能正确检验,以确认其符合品质要求。

2.0范围:2.1本公司电池材料包括可循环使用和不可循环使用的各类电池等。

2.2 电池材料的入料检验和制程材料确认。

3.0职责:3.1仓库:负责确认进料物料的相关资料、产品的相关核对及物料送检、保存动作。

3.2品管部:负责对进料进行检验判定、资料分发及品质资料存档。

3.3资材部:负责供应商异常情况联络,品管检验不良品跟进处理。

4.0名词定义:4.1IQC:进料品质检验4.2 SQE:供应商品质工程师5.0步骤:5.1 抽样方式依《检验抽样管理规范》进行抽样。

5.2 检验注意事项:5.2.1 核对有无公司零件图或物料承认书及首件样品,若无则不予验收。

5.2.2 尺寸规格依据物料承认书或公司零件图中之数据;尺寸检验合格时,记录于报告中;若有尺寸检验不合格时,将重点检验不合格数据全部记录于检验表单中。

5.2.3 检验项目为本公司设备,治具,能力所无法验证之部分的物料,则依供应商之出厂检验报告为保证依据。

5.2.4 一般检验依5.3之项目执行,若有特殊项目或标准则依特殊要求检验,检验的记录则填写于备注栏,或附件中。

5.3 常规的检验项目:项目检验要求检验方法1,规格尺寸规格尺寸与图纸或确认样品一致卡尺量测目测2,外观表面应光洁、无沾污、无锈斑、氧化发黑、标识良好;颜色与样品一致3,标示厂商、规格、生产日期等参数标示清晰目测4,材质参照样品与承认书目测5,可焊性元件引脚进行焊锡测验,不可有不上锡现象上锡试验6,性能依承认书确认电池性能:电压、内阻等电测试验注:1.每批检验须有记录,其它各项在有异常需要时备注或附上相关记录。

2.尺寸规格依据物料承认书或公司零件图中之数据保持二位小数取得,其公差不变;尺寸检验合格时,将实测的最大值与最小值记录于报告中,若有尺寸检验不合格时,将重点检验不合格数据全部记录于检验表单中。

锂电池来料检验标准新

1、目的

使锂电池在我司入料及制程中相关检验人员有所依据,确保锂电池满足质量要求。

2、适用范围

适用于联维亚所有锂电池的来料检验。

3、职责

品保单位:依据本检验规范进行入料检验,判定检验结果。

4、引用标准

弓I用GB/T31241-2014便携式电子产品用锂电池安全要求,GB/T18287-2013移动电话用锂电池

总规范。

抽样检验依GB/T 2828-2003标准,按一般检验H级水平,Cri :代表致命缺陷,AQL =0 ; Maj: 代表主要缺陷,AQL = ; Min :代表次要缺陷,AQL =;常规充放电测试按特殊检验S-3级水平进行检验。

5、缺陷定义

致命缺陷:产品存在对使用者的人身及财产安全构成威胁的缺陷。

主要缺陷:功能缺陷影响正常使用,性能参数超出规格标准,导致客户拒绝购买的严重外观缺

陷;包装存在可能影响到产品形象的缺陷。

次要缺陷:不影响产品使用,最终客户有可能愿意让步接受的缺陷。

6、工作工序检验条件。

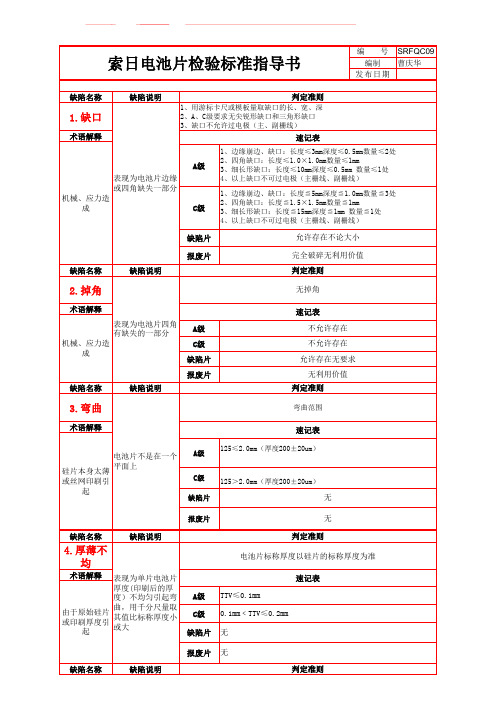

电池片检验标准指导书(A C)

判定准则 无针孔 速记表

17. 17.漏浆

术语解释 表现为浆料漏印在 电池片表面或边缘 第三道印刷引 起的不良 A级 C级 缺陷片 报废片 缺陷名称 缺陷说明

单个面积<1mm*1mm 个数不限 背电极背电场依据铝苞要求判定,侧面返工后重判 单个面积<1mm*2mm 个数不限 背电极背电场依据铝苞要求判定,侧面返工后重判 超过C级要求 没有利用价值的

判定准则 虚印的面积 速记表

18.正面电 18. 极虚印

术语解释 表现为电池片副栅 线不连续印刷,中 间有断点 A级 C级

虚印面积小于电极总面积的10% 虚印面积大于电极总面积的20%

第三道印刷不 良引起

索日电池片检验标准指导书

良引起 缺陷片 报废片 缺陷名称 缺陷说明

超出C级片要求但还有利用价值 超出C级要求无利用价值

判定准则 明显程度及整体均匀性 速记表

22. 22.类似光 面

术语解释 表现为镀膜后部分 或整体颜色与主体 颜色相比发亮 制绒不良引起 A级 C级 缺陷片 报废片 缺陷名称 缺陷说明

允许存在面积整体≤30% 允许存在面积整体>30% 无要求 无要求

判定准则 有无偏离正常位置

23. 23.电极扭 曲

索日电池片检验标准指导书

TTV≤0.1mm 0.1mm﹤TTV≤0.2mm 无 无 判定准则

索日电池片检验标准指导书

5.铝苞铝 珠

术语解释 表现为背面电场有 凸起的苞或珠 绒面过大或印 刷不良引起 A级 C级 缺陷片 报废片 缺陷名称 缺陷说明 40um-200um >200um 无 无 判定准则 缺印面积进行级别判定 速记表 表现为背电场有部 分缺失 A级 C级 缺陷片 报废片 缺陷名称 缺陷说明 判定准则 变色面积 速记表 表现为背电场变色 叠片或烧结引 起 A级 C级 缺陷片 报废片 缺陷名称 缺陷说明

锂电池进料检验标准(规范)

一、目的:为确保供应商来料品质符合我司及客户要求,以确保产品品质,使产线标准统一,产线顺利运转。

二、适用范围:本检验规范适用于本公司所有采购手机电池的检验作业。

三、权责单位:本检验规范由品保单位制定,品质经理核准后发行。

所制定之规格,如有修改时,须经原核准单位同意后修改之。

四、应用文件:MIL-STD-105E II抽样计划表、产品承认书及工程样品、工程图纸。

五、检验工具:标配整机、万用表、电脑、显微镜、标准稳压源、电池分容柜、游标卡尺、恒温恒湿测试仪、盐雾试验机、高/低温试验机、静电测试仪等。

六、定义:允收水准(AQL):指抽样方可以接收的不良水准。

严重缺陷(CRI):产品功能完全失常或会导致使用者或操作者生命安全之缺陷。

主要缺陷(MAJ):产品部分功能、结构失常或严重的外观不良会导致客户拒收或抱怨的缺陷。

次要缺陷(MIN):产品明显的外观不良可能会导致客户抱怨或包装方面的缺陷。

七、检验标准:采用MIL-STD-105E表,正常检验II、单次抽样计划,AQL CR:0MA:0.40及MI:1.0其他可靠性及破坏性的特性测试一般取3-5PCS。

取样方式:采取分散取样方式,5箱以内,每箱都应取样;超出10箱,按(5+总箱数÷5)箱进行分散取样。

注:有关抽样标准或判定标准可视客户的要求做修订。

八、检验条件:距离:人眼与被测物表面的距离为300~350MM。

时间:每条线检查时间不超过10S。

位置:检视面与桌面成45°;上下左右转动15°。

照明:100W冷白荧光灯,光源距被测物表面300MM,(500~550LUX)。

检验员视力:裸视或矫正视力在1.0以上且无色盲九、检验内容:9.1常规检验项目:测试项目技术要求缺陷类型备注CRI MAJ MIN包装标识1、核对物料编码、物料名称、规格√2、现品票的填写是否正确,标识是否清晰;√3、数量是否正确,有无少装、混装现象;√4、包装盘、包装箱有无破损、受潮、脏污等等;√5、包装配置必须齐全,不能缺少包装袋等配件;√外观测试金手指1、无明显松动,手压无下弦现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

位移偏差(整体图形或主栅线偏移间距)≤0.2mm。

TTV

以五点测量法,其TTV的变化应小于电池片标称厚度的15%

漏浆

在正面印刷图形上,按照上面印刷图形规定进行,否则按照如下规定进行。

漏浆面积≤0.5mm*0.5mm,数量≤3个

针孔

无

尺寸

125单晶电池片:边长125mm*125mm;直径:165mm

单片和整包电池片允许有轻微色斑,但色斑部分的颜色和其他区域的颜色应为相近色(例如:蓝色和深蓝色存在单体电池片上),但是不允许跳色(即蓝色到红色)。

亮斑

允许有小的亮斑,其面积≤1.5mm*1.5mm,数量≤1处;

崩边、缺口、掉角

缺角无

崩点位置不能在四角及主栅线处。大小≤0.5mm*0.5mm,≤1处。

正面划痕

无

裂纹

无裂纹,裂痕

弯曲度

电池片厚度≤200μm时,125单晶电池片弯曲度≤2mm,156多晶电池片弯曲度≤2.5mm。

印刷图形

正面电极

印刷图形清洗,主栅线粗细均匀,不允许有断线、缺失、扭曲以及突出;

副栅线粗细均匀,允许存在断线,其断开距离≤1mm,断开处≤3处;

允许存在粗点,其面积≤1mm*0.3mm,数量≤3

156多晶电池片:边长156mm*156mm;45°倒角长度:0.5~2mm

上述所有类型的电池片,其尺寸精度均为±0.5mm(倒角长度除外)。

注:崩点片:整个批次中不能出现较大比例的崩点电池片。

电池片检验标准

项目

A级片

颜色

单片和整包电池片的颜色均匀一致,颜色范围从蓝色开始,经深蓝色到红色,允许相近颜色(例如:蓝色和深蓝色存在与单体电池上或一批电池上),但不允许跳色(即蓝色到红色),以主体颜色为深蓝色进行分类;单片和整包电池片最多只允许存在2种相近颜色

色斑;(水痕印、手指印、未制绒斑点以及部分未镀上膜等)

同一片电池片上,无宽度突变的副栅线,副栅线的宽度差≤30μm;

背电极

印刷图形清晰,粗细均匀,不允许有断线、缺失、扭曲以及突出。

背电场

印刷图形完整许有缺失,但不允许在背电极两端有铝膜缺失,且总缺失面积不超过背电场总面积的5%。

外观

不允许有变色现象和仅印刷烘干而没有经过烧结的现象,不允许有铝膜翘起脱落现象。