钛合金的加工特点及工艺分析

粉末冶金钛合金制备技术分析

粉末冶金钛合金制备技术分析摘要:钛合金的应用广泛,涵盖了航空航天、船舶运输、汽车工业、医疗器械等领域,究其根本,其金属属性优良,具备生物兼容性,虽然金属的整体密度较低,但强度很高,且具有良好的耐热性、耐腐蚀性。

但是,钛价格昂贵,因此,如何有效地降低产品成本、提高合金性能,是钛合金生产中亟待解决的问题。

相比传统的制备方式,粉末冶金方法简化了融化、锻造等过程,钛合金产品直接产出,减少了制备过程中的材料浪费,在提高产量的同时,也为生产企业节约了成本,因而广受业内人士关注。

关键词:粉末冶金;钛合金;制备技术一、粉末冶金钛合金特点目前,国内钛合金产品的生产方式以熔铸工艺和粉末熔炼工艺为主。

钛是一种化学性质非常活泼的金属性材料,熔点较高,不能使用传统的熔铸载体,只能选用无坩埚或水冷铜坩埚中的一种,这种熔铸方式,会产生较高的经济投入,熔炼过程中会产生较高的能耗,而最终产品的纯度却不高。

粉末冶金制备过程与传统工艺存在较大差异,对温度要求较低,只需要低于熔点的温度便可进行制备,以金属粉末为原料进行成型和烧结,可实现近净成形,且加工费用较低。

通常,企业可使用氢化脱氢法、气雾化法、旋转式电极雾化法等制备钛粉。

虽然钛的金属活泼性较高,但因为处于较低的温度,避免了与其他材料产生化学反应的情况,且组分均匀,因而这种制备方式潜力巨大,受到各领域的追捧。

二、粉末冶金钛合金制备技术(一)钛粉制备工艺钛粉制备工艺按钛粉的形状,可分为非规则粉体制备工艺和球体粉体制备工艺两大类。

其中,非规则粉体制备工艺主要包括氢化脱氢法和热还原法,球体粉体制备工艺主要包括气雾化法、旋转式电极雾化法和等离子球化法。

1.氢化脱氢法利用钛和氢的可逆反应实现钛粉制备。

Ti和H2在一定温度和压力条件下,反应生成TiH2,其脆性较高,通过机械手段破碎可以得到微粉,再将微粉脱去氢气,即可得到纯钛粉。

该工艺可选用海绵钛或残余钛作原料,对设备的要求较低,可有效降低制钛成本,是目前最常用的钛粉制备工艺,非常适合工业化的大量生产。

B型钛合金细长轴套的加工工艺分析

基金项 目: 西省教育厅 基金资助项 目( 6 0 ) 陕 0 G 4 作者简介 : 王彩霞 (9 4 ) , 16 一 女 河南温县人 , 副教授 , 硕士 , 主要研究方 向 : 机械制造 、 A /AM。 C DC

E u p n Ma t a t n e h o o y No7, 0 0 q ime t nf cr g T c n lg . 2 1 i

() 1 细长轴套的车削变形。该细长轴 套在车削过程中 , 由 于其刚性差 , 在切削力和切 削热 的作 用下 , 轴套 很容易产生弯

曲变形 , 这样 就破坏 了刀具 和零件相对运 动的准确性 ,  ̄- 使; r n

出来的轴套 产生 中间粗 、 两头细 的形状 , 严重影 响零 件的加工

精 度。同时轴套产生弯 曲变形 后 , 会引起 工艺系统振 动 , 还 使

低 , 是钢的 1 , 的 11 , 的 1 5 因切 削区散热慢 , 仅 / 铝 4 /3 铜 / ; 2 在切 削加工过程 中易粘 刀等。下面就细长轴套钛 合金零件 的加工 工艺 , 做些有益 的探讨 。

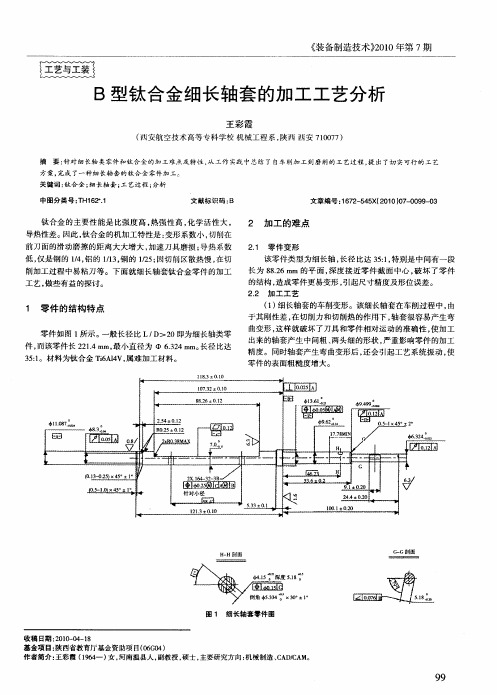

该零件类 型为细长轴 , 长径 比达 3 :, 51 特别是 中间有 一段 长为 8 . m 的平面 , 82 m 6 深度 接近零件 截面 中心 , 破坏 了零 件 的结构 , 造成零 件更易变形 , 引起尺寸精度及形位误差 。

要 求 , 且效 率低 。 而

著下降 , 扩散和化 学反应 的结 果 , 使工件被磨 表面烧伤 , 导致

零件疲劳强度降低。

() 3 钛合金粘屑和崩刃问题 。 钛合金铣削比车削困难 , 因

为铣 削是 断 续 切 削 , 且 切 屑 易 与 刀 刃 发 生 粘 结 , 并 当粘 屑 的刀 齿再 次切 人 工 件时 , 屑 被 碰 掉 并 带 走 一 小 块 刀 具 材 料 , 成 粘 形

钛的工艺流程

钛的工艺流程钛是一种具有高强度、低密度且耐腐蚀性能出色的金属材料,广泛应用于航空、航天、化工、医疗器械等领域。

下面将为大家介绍一下钛的工艺流程。

一、原料准备:钛的原料主要有钛铁矿石和钛化钯。

首先需要将矿石进行破碎、粉碎和筛分,得到粒径均匀的矿石粉末。

然后将矿石粉末与钛化钯按一定比例混合,形成钛合金原料。

二、热处理:将钛合金原料放入高温炉中,进行熔炼和热处理。

这一步主要是使钛合金原料充分熔化,消除杂质,提高材料的纯度和均匀度。

在熔炼过程中,需要控制炉内的温度和氧气含量,确保钛合金的化学成分符合要求。

三、锻造:将经过热处理的钛合金块放入锻造机中,进行锻造加工。

锻造是通过对钛合金块进行加热和压制,使其发生塑性变形,改变其形状和内部结构。

锻造过程中需要控制温度、压力和变形速率,以确保得到高质量的钛合金坯料。

四、加工:经过锻造后的钛合金坯料需要进行进一步的加工,包括切割、铣削、钻孔等工艺。

这些加工过程主要是将钛合金坯料加工成所需的形状和尺寸,以便后续的使用。

五、表面处理:为了提高钛的表面质量和耐腐蚀性能,常常需要进行表面处理。

常见的表面处理方法有阳极氧化、电镀和喷涂等。

阳极氧化是将钛制品浸入硫酸等电解液中,通过电解反应形成一层氧化膜,提高钛制品的耐腐蚀性能和表面光泽。

六、检验和质量控制:在钛的加工过程中,需要进行一系列的检验和质量控制,以保证产品的质量符合要求。

常见的检验项目包括化学成分分析、力学性能测试、金相组织分析等。

只有通过了这些检验,才能够保证钛制品的质量和使用性能。

七、产品包装和出厂:经过检验合格的钛制品进行清洁、防锈处理后,进行产品包装,以便运输和存储。

常见的包装方法有木箱、纸箱、铁桶等。

然后,钛制品出厂,可以交付给客户使用。

综上所述,钛的工艺流程主要包括原料准备、热处理、锻造、加工、表面处理、检验和质量控制、产品包装和出厂等环节。

每个环节都需要严格控制工艺参数和质量标准,以确保最终产品的质量符合要求。

航空钛合金薄壁件加工工艺

( 5 ) 因钛 合 金 亲 和性 大 ,切 削 温 度 高 等 原 因 ,

切 削 时 粘 刀 现 象 严 重 ,在 切 削 过 程 中 会 引 起 粘 结 磨损。

因此 ,钛 合 金 薄 壁 件 加 工 过 程 中会 出 现 切 屑 、

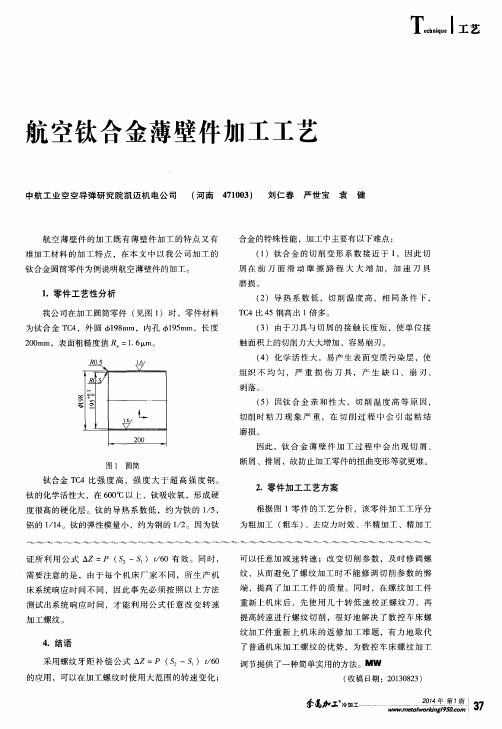

图 1 圆筒

断屑 、排屑 ,故 防止加 工零 件 的扭 曲变 形等 就更 难 。

纹, 从 而 避免 了螺 纹 加 工 时 不 能 修 调切 削 参数 的 弊

端 ,提高 了加 工 工 件 的质 量 。 同 时 ,在 螺 纹 加 工件

测试 出系统 响 应 时 间 ,才 能利 用 公 式 任 意 改 变 转 速

加工 螺纹 。

重新 上机 床 后 ,先 使 用 几 十转 低 速 校 正 螺 纹 刀 ,再 提 高转速 进 行 螺 纹 切 削 ,很 好 地 解 决 了 数 控 车 床 螺 纹加 工件 重 新 上 机 床 的返 修 加 工 难 题 ,有 力地 取代

4 .结 语

采用 螺 纹牙 距 补偿 公 式 △ z=P ( S 一s )t / 6 0

了普通机 床 加 工 螺 纹 的 优 势 ,为 数 控 车 床 螺 纹 加 1 二 调节 提供 了一 种简单 实用 的方 法 。MW ( 收稿 日期 :2 0 1 3 0 8 2 3 )

的应 用 ,可 以在加 工 螺 纹 时使 用 大范 围的 转速 变 化 ;

安排精加工之前的余量需要 大于 0 . 1 5 m m,让所给的

余 量大 于硬 化 层 深 度 ,消 除 硬 化层 存 在 影 响 零件 的

后续加 T 。在精 加 工 前 的 半 精 加 工 中将 影 响 后续 加 T 的零 件尺 寸 、表 面 形状 、相 互 位 置及 表 面粗 糙 度 , 应力进 一步 释 放 出来 。另 外 通 过 相应 的 工 艺 手段 将

《TA15钛合金热加工本构模型及微观组织预测研究》

《TA15钛合金热加工本构模型及微观组织预测研究》篇一一、引言钛合金作为一种具有高强度、低密度和优良耐腐蚀性的金属材料,广泛应用于航空、航天、船舶等关键领域。

其中,TA15钛合金因其在高温条件下的良好力学性能,在航空发动机等重要部件制造中具有举足轻重的地位。

因此,对其热加工性能和微观组织的研究具有重要的工程价值和理论意义。

本文旨在研究TA15钛合金热加工过程中的本构模型及微观组织预测,为优化其加工工艺和提升材料性能提供理论支持。

二、TA15钛合金的物理与化学性质TA15钛合金具有优异的力学性能和良好的高温稳定性,主要成分为钛(Ti)和其他合金元素如铝(Al)、钒(V)等。

这些元素的含量决定了其物理和化学性质,尤其是对热加工过程中的流变行为有着重要影响。

在高温环境下,TA15钛合金具有良好的塑性和抗蠕变性能,因此适用于高温、高应力环境下的工作条件。

三、热加工本构模型研究(一)本构模型的建立本构模型是描述材料在热加工过程中应力-应变-温度-时间等参数关系的数学模型。

对于TA15钛合金,我们通过实验方法,结合其流变行为的特点,建立了基于物理基础的Arrhenius型本构模型。

该模型能够有效地描述TA15钛合金在热加工过程中的流变行为,为优化加工工艺提供了理论依据。

(二)本构模型的验证与应用为验证本构模型的准确性,我们通过高温拉伸试验等手段收集了大量实验数据。

将实验数据与本构模型进行对比分析,结果表明,该模型能够较好地预测TA15钛合金在热加工过程中的应力-应变关系。

此外,我们还将本构模型应用于实际生产过程中,通过调整工艺参数,实现了对TA15钛合金性能的优化。

四、微观组织预测研究(一)微观组织的观察与描述微观组织是影响材料性能的重要因素之一。

通过对TA15钛合金在不同热加工条件下的微观组织进行观察,我们发现其微观组织主要由α相和β相组成。

不同温度和应变速率下,α相和β相的分布、大小和形态均有所不同。

这些变化对材料的力学性能和耐腐蚀性等有着重要影响。

钛合金材料的机械加工工艺

机械加工与制造M achining and manufacturing钛合金材料的机械加工工艺葛海娅1,庞鹏飞1,牛 奔1,陈 川1,郑 迪2,钱德隆1(1.中国石油集团测井有限公司生产测井中心,河北 任丘 062550;2.中国石油集团测井有限公司华北分公司,河北 任丘 062550)摘 要:随着经济社会的持续快速发展,钛合金材料的机械加工技术迎来了前所未有的重大发展机遇,如何采取有效方法与策略,全面提升钛合金材料的机械加工工艺水平,备受业内关注。

基于此,本文首先介绍了钛合金材料应用现状,分析了钛合金材料的机械加工原则,并结合相关实践经验,分别从刀具材料、刀具几何参数以及加工工艺参数等方面,深入探讨了机械加工技术的相关内容,阐述了个人对此的几点认知。

关键词:钛合金材料;机械加工;工艺方法;研究分析中图分类号:TG146.23 文献标识码:A 文章编号:1002-5065(2021)08-0042-2Mechanical processing technology of titanium alloy materialGE Hai-ya1, PANG Peng-fei1, NIU Ben1, CHEN Chuan1, ZHENG Di2, QIAN De-long1(1.Production Logging Center of CNPC Logging Co., Ltd., Renqiu 062550, China;2.China Petroleum Logging Co., Ltd. North China Branch, Renqiu 062550,China)Abstract: With the continuous and rapid development of the economy and society, the machining technology of titanium alloy materials has ushered in an unprecedented major development opportunity. How to adopt effective methods and strategies to comprehensively improve the machining process level of titanium alloy materials has attracted the attention of the industry. Based on this, this article first introduces the application status of titanium alloy materials, analyzes the machining principles of titanium alloy materials, and combines relevant practical experience to discuss the machining technology in depth from the aspects of tool materials, tool geometric parameters and machining process parameters. The relevant content of, expounds a few personal perceptions of this.Keywords: titanium alloy materials; mechanical processing; technological methods; research and analysis当今社会,经济发展质量显著提高,对钛合金材料的需求量持续提高,对相应的机械加工工艺提出了更高要求。

钛管制造工艺

钛管制造工艺简介钛管是一种以钛合金为原料制成的管材,具有高强度、耐腐蚀、耐高温等特点,广泛应用于航空航天、化工、医疗器械等领域。

钛管的制造工艺对其质量和性能具有重要影响。

本文将介绍钛管的制造工艺流程、常用的加工方法以及质量控制等内容。

制造工艺流程钛管的制造工艺流程一般包括原料选材、熔炼、铸造、热处理、挤压、冷拉、热轧、焊接、表面处理等环节。

原料选材钛管的原料主要是钛合金,常用的钛合金有TA1、TA2、TA9、TA10等。

选材时需要考虑管材的用途、工作环境等因素,选择适合的钛合金。

熔炼熔炼是将选定的钛合金原料加热至熔点,使其熔化成液态钛合金。

熔炼过程需要控制熔炉的温度、气氛等参数,以确保熔炼后的钛合金成分均匀。

铸造熔炼后的液态钛合金通过铸造工艺,借助铸型将其浇铸成钛管的初始形状。

铸造工艺可以分为砂型铸造、金属型铸造和陶瓷型铸造等多种方法。

热处理热处理是指对铸造得到的钛管进行退火或固溶处理,以改善其组织和性能。

热处理过程包括加热、保温和冷却等阶段,需要控制温度和时间等参数。

挤压挤压是将热处理后的钛管放入挤压机中,通过挤压头将其挤压成所需的形状和尺寸。

挤压工艺可以提高钛管的密度和强度。

冷拉冷拉是指将挤压得到的钛管通过冷拉机进行拉伸,使其直径和壁厚进一步减小。

冷拉可以提高钛管的尺寸精度和表面质量。

热轧热轧是将冷拉得到的钛管加热至一定温度,通过轧制机进行轧制,进一步改善其尺寸和表面质量。

焊接钛管的焊接方法主要有TIG焊、EBW焊、Laser Welding等。

焊接是将多个钛管或其他零部件进行连接的关键工艺。

表面处理钛管的表面处理是为了提高其耐腐蚀性能和美观度。

常用的表面处理方法有阳极氧化、电镀、喷涂等。

常用加工方法除了上述制造工艺流程外,钛管还可以通过其他加工方法进行成型和加工。

切割切割是将钛管按照一定的长度进行切割,常用的切割方法有锯切、割切等。

钻孔钻孔是在钛管上钻孔,用于安装螺纹、连接件等。

钻孔可以使用钻床、钻头等设备进行。

钛合金的力学性能分析及增强技术研究

钛合金的力学性能分析及增强技术研究钛合金是一种轻质高强度的金属材料,在航空航天、汽车、医疗和军事等领域得到广泛应用。

钛合金具有优异的力学性能,但其本身的缺陷限制了其性能的发挥。

因此,研究钛合金的力学性能和增强技术具有重要的现实意义和科学意义。

本文将对钛合金的力学性能分析和增强技术进行探讨。

一、钛合金的力学性能分析1. 强度和塑性钛合金的强度和塑性是评价其力学性能的重要指标。

在垂直于轧制方向的平面内,钛合金的屈服强度、抗拉强度和断裂延伸率均较高。

但是,在沿着轧制方向的垂直平面内,钛合金的强度和塑性较低。

这是因为钛合金的层状结构在轧制方向上的分布不均匀,导致沿着轧制方向的性能较弱。

2. 耐腐蚀性钛合金具有极强的耐腐蚀性,其耐腐蚀能力是其他金属不能比拟的。

根据不同的应用要求,可以对钛合金进行不同程度的腐蚀处理,以提高其耐腐蚀性能。

3. 疲劳和裂纹扩展性能钛合金的疲劳和裂纹扩展性能较好,可以满足疲劳和裂纹扩展方面的不同应用需求。

但是,钛合金的裂纹扩展速度较快,对于需要使用高强度钛合金的领域来说,这一点需要特别注意。

二、钛合金的增强技术研究1. 热处理技术热处理技术是提高钛合金强度和塑性的重要手段之一。

通过控制热处理的温度、时间和气氛等因素,可以改变钛合金晶格结构和组织状态,从而改善其强度和塑性。

2. 粉末冶金技术粉末冶金技术是一种将金属粉末压制成形并进行烧结的技术。

通过控制粉末冶金工艺参数的变化,可以获得具有高强度和低密度的钛合金材料。

同时,粉末冶金技术还可以制备复合材料、多孔材料等。

3. 表面处理技术表面处理技术是指对钛合金表面进行加工、改性、涂层或涂覆等处理的技术。

例如,离子注入技术可以在钛合金表面形成硬质化层,提高其表面硬度和耐磨性;化学氧化技术可以在钛合金表面形成氧化层,提高其耐腐蚀性。

4. 纳米技术纳米技术是指将材料制备成纳米粒子或纳米结构的技术。

钛合金的纳米化处理可以改善其晶界强度、塑性和耐蚀性等性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钛合金的加工特点及工艺分析

钛合金材料由于密度小、比强度高、耐高温、抗氧化性能好等特点,在航空航天等领域应用广泛。

但钛合金的机械加工性能差,影响了该材料的广泛使用。

钛合金是在工业纯钛中加入合金元素,以提高钛的强度。

钛合金可分三种:a钛合金,b钛合金和a+b钛合金。

a+b钛合金是由a和b双相组成,这类合金组织稳定,高温变形性能、韧性、塑性较好,能进行淬火、时效处理,使合金强化。

钛合金的性能特点主要表现在:

(1)比强度高。

钛合金密度小(4.4kg/dm3)、重量轻,但其比强度却大于超高强度钢。

(2)热强性高。

钛合金的热稳定性好,在300~500℃条件下,其强度约比铝合金高10倍。

(3)化学活性大。

钛可与空气中的氧、氮、一氧化碳、水蒸气等物质产生强烈的化学反应,在表面形成TiC及TiN硬化层。

(4)导热性差。

钛合金导热性差,钛合金TC4在200℃时的热导率l=16.8W/m·℃,导热系数是0.036卡/厘米·秒·℃。

钛合金切削加工特性分析

首先,钛合金导热系数低,仅是钢的1/4、铝的1/13、铜的1/25。

因切削区散热慢,不利于热平衡,在切削加工过程中,散热和冷却效果很差,易于在切削区形成高温,加工后零件变形回弹大,造成切削刀具扭矩增大、刃口磨损快,耐用度降低。

其次,钛合金的导热系数低,使切削热积于切削刀附近的小面积区域内不易散发,前刀面摩擦力加大,不易排屑,切削热不易散发,加速刀具磨损。

最后,钛合金化学活性高,在高温下加工易与刀具材料起反应,形成溶敷、扩散,造成粘刀、烧刀、断刀等现象。

加工中心加工钛合金的特点

(1)加工中心可以同时加工多个零件,提高生产效率。

(2)可提高零件加工精度,产品一致性好。

加工中心具有刀具补偿功能,可以获得机床本身的加工精度。

(3)具有广泛的适应性和较大的加工灵活性。

(4)可实现一机多能。

加工中心可以进行铣削、钻孔、镗孔、攻丝等一系列加工。

(5)可以进行精确的成本计算,控制生产进度。

(6)不需要专用夹具,可节约成本经费,缩短生产周期。

(7)可大大减轻工人的劳动强度。

(8)可利用UG等CAD/CAM软件进行多轴加工。

刀具材料的选择

选用刀具材料应满足下列要求:

(1)足够的硬度。

刀具的硬度必须要远大于钛合金硬度。

(2)足够的强度和韧性。

由于刀具切削钛合金时要承受很大的扭矩和切削力,因此必须有足够的强度和韧性。

(3)足够的耐磨性。

由于钛合金韧性好,加工时切削刃要锋利,因此刀具材料必须有足够的抗磨损能力,这样才能减少加工硬化。

这是选择加工钛合金刀具最重要的参数。

(4)刀具材料与钛合金亲合能力要差。

由于钛合金化学活性高,因此要避免刀具材料和钛合金形成溶敷、扩散而成合金,造成粘刀、烧刀现象。

经过对国内常用刀具材料和国外刀具材料进行的切削试验表明,采用高钴刀具效果理想,钴的主要作用是加强二次硬化效果,提高红硬性和热处理后的硬度,同时具有较高的韧性、耐磨性、良好的散热性。

铣刀的几何参数

钛合金的加工特性决定刀具的几何参数与普通刀具存在较大区别。

(1)螺旋角β:选择较小的螺旋升角,增大排屑槽,排屑容易,散热快,同时也减小切削加工过程中的切削抗力。

(2)前角γ:切削时刃口锋利,切削轻快,避免钛合金产生过多切削热,从而避免产生二次硬化。

(3)后角α:减小刀刃的磨损速度,有利于散热,耐用度也得到很大程度的提高。

切削参数选择

钛合金机加工应选择较低的切削速度,适当的进给量,合理的切深和精加工量,冷却要充分。

(1)切削速度Vc:Vc=30~50m/min。

(2)进给量f:粗加工时取较大进给量,精加工和半精加工取适中的进给量。

(3)切削深度ap:ap=1/3d为宜,钛合金亲合力好,排屑困难,切削深度太大,会造成刀具粘刀、烧刀、断裂现象。

(4)精加工余量αc:适中,钛合金表面硬化层约0.1~0.15mm,余量太小,刀刃切削在硬化层上,刀具容易磨损,应该避免硬化层加工,但切削余量不宜过大。

冷却液

钛合金加工最好不使用含氯的冷却液,避免产生有毒物质和引起氢脆,也能防止钛合金高温应力腐蚀开裂。

可选用合成水溶性乳化液,也可自配冷却液。

切削加工时冷却液要保证充足,冷却液循环速度要快,切削液流量和压力要大,加工中心都配有专用冷却喷嘴,只要注意调整就能达到预期效果。

通过对钛合金的特性分析,编制正确、科学的加工工艺,可以降低成本,提高生产效率。