汽车轻量化用改性聚丙烯的研究进展

汽车用改性聚丙烯收缩率的影响因素探讨

汽车用改性聚丙烯收缩率的影响因素探讨摘要院本文重点研究弹性体,PE,无机刚性粒子填料,成核剂以及注塑工艺对聚丙烯(PP)成型收缩率的影响。

结果表明添加改性剂可大幅度降低聚丙烯成型收缩率,随着添加量的增加收缩率逐渐减小,另外无机刚性粒子的添加对聚丙烯成型收缩率影响最明显,弹性体、PE 及成核剂的添加也能降低聚丙烯的收缩率;改变注塑工艺可以调整聚丙烯成型收缩率,降低注射温度、延长注射时间、提高注塑压力和速率可降低聚丙烯成型收缩率。

Abstract: This paper focuses on the effect of elastomer, PE, rigid inorganic filler particles, nucleating agents and injection process onPP molding shrinkage. The results show that modifying agent can greatly reduce the PP molding shrinkage; with the increase of the amount,shrinkage decreases gradually; in addition the effect of inorganic particles is most significant, elastomers, PE and nucleating agents also canreduce the shrinkage of PP; the change of injection molding process can adjust the shrinkage of PP; lowering injection temperature,prolonging injection time, increasing injection pressure and rate can reduce the PP molding shrinkage.关键词院聚丙烯;收缩率;改性Key words: polypropylene;shrinkage;modified中图分类号院TQ325.1+4 文献标识码院A 文章编号院1006-4311(2014)18-0289-020引言聚丙烯(PP)具有密度低、机械性能较优异、良好的耐应力龟裂、耐疲劳屈服和耐化学品性能、价格便宜、易加工成型、无毒、易回收、可循环利用等多个优点,获得广泛应用,特别是在汽车、家电及机械领域的应用不断加大。

汽车用聚丙烯改性料技术最新进展

韧 性

①增 韧改 性 :提 高材料 的韧性 ,特别 是 低

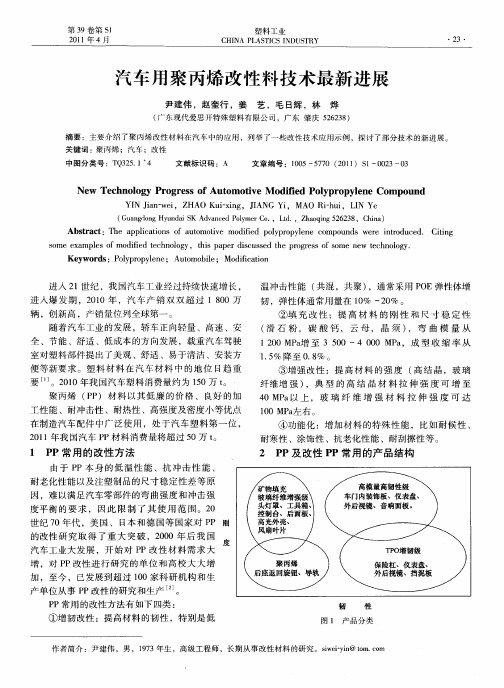

图 1 产 品分 类

作者 简介 :尹 建伟 ,男 ,17 9 3年生 ,高级工 程师 ,长期从 事改性材料 的研究 。s e。i@tm cw i i n o . ol w y

塑

料

工

业

在业 内通 常 沿 着 刚度 和 韧 性 两 个 主要 方 向来 对 P P及 改性 P P进 行 分类 ,分 类 如 下 :P P树 脂 、增 强

③增强改性 :提高材料 的强度 ( 高结 晶,玻璃

纤维增 强 ) ,典 型 至

4 P 以 上 , 玻 璃 纤 维 增 强 材 料 拉 伸 强 度 可 达 0M a

10 M a 右 。 0 P 左

工性 能 、耐 冲击性 、耐热性 、高强度 及 密度小 等优 点 在制 造汽 车配 件 中 广 泛使 用 ,处 于 汽车 塑 料 第 一 位 ,

聚丙烯改性技术及其产品应用进展

聚丙烯改性技术及其产品应用进展发布时间:2023-01-04T05:40:40.555Z 来源:《中国科技信息》2023年17期作者:王海峰[导读] 聚丙烯产品虽然广泛应用于各行业,但国内高端聚丙烯产品主要依赖于进口,这是由于国内产品存在长时间暴露于室外易氧化、高温刚性不足等弊端。

王海峰中国石油庆阳石化公司甘肃庆阳 745000摘要:聚丙烯产品虽然广泛应用于各行业,但国内高端聚丙烯产品主要依赖于进口,这是由于国内产品存在长时间暴露于室外易氧化、高温刚性不足等弊端。

因此,需通过物理改性或化学改性的方式将聚丙烯加工为改性聚丙烯,提升其力学性能、以满足各行业需求。

本文主要分析聚丙烯改性技术及其产品应用进展。

关键词:聚丙烯;物理改性;化学改性;力学性能引言聚丙烯材料是丙烯单体在催化剂及助催化剂作用下,与氢气或乙烯发生聚合反应,将所得聚丙烯粉末与添加剂进行混合,经过挤压机熔融、混炼、造粒所得产物,具有无毒、无害且易加工成型的特性,广泛应用于食品包装、医疗器材、建筑、汽车零部件等各行业中。

1、化学改性化学改性是通过共聚改性、交联改性、接枝改性、添加成核剂等使聚丙烯分子结构或晶体构型发生改变,达到提高其力学性能、耐热性、耐老化性等的目的。

1.1共聚改性共聚改性通常是指丙烯单体与氢气或其他烯烃单体在茂金属催化剂作用下聚合进行的改性,通过添加不同类别催化剂或改变原料配比以生产熔融指数、等规度、抗冲性能各异的聚丙烯产品。

6种不同负载的茂金属催化剂对聚丙烯生产过程及产品质量的影响,发现不同负载的催化剂活性相差较大,其中负载Zr金属中心的茂金属催化剂活性及稳定性较好。

1.2接枝改性接枝改性过程中需添加大量的接枝单体,在聚丙烯分子上插入极性基团,从而达到改性的目的。

常见的接枝单体包括马来酸酐、甲基丙烯酸缩水甘油酯等,为防止加工过程中聚丙烯发生降解,同时添加具备促进接枝效果的助单体苯乙烯。

为避免改性过程中马来酸酐在特定温度下易挥发产生刺激性气味这一问题,选择加入肉桂酸甲酯与马来酸酐共同作用,同时加入少量二乙烯苯可显著降低苯乙烯用量,从而降低成本。

汽车用改性聚丙烯气味性能的改进

驻 4 . 0 5 赫

时闻 / m i n

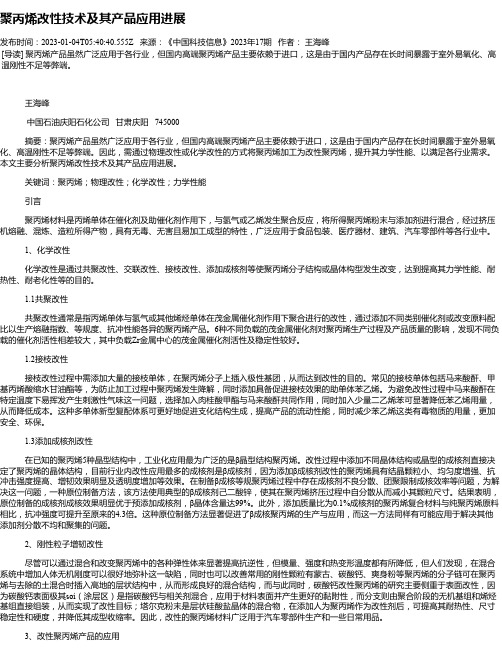

图1 改 性 聚 丙烯 GC 图谱

2 o

l O

轻 型 汽 车技 术

2 0 1 7 ( 4 — 5 )

技 术纵 横 2 9

散 发 出醛 、 酮, 从 而 至嗅 。

通 过 MS , 检测 出这 些 物质 的种 类与 名称 , 结 果

2 . 7 l

P P 5 , 9 - 二 甲基 一 2 ~ 癸 酮 氧 丙 基 戊 酮

2 一 羟基一 己烯

气 味 描 述 芳 香 族 气 味 刺 激 气味

刺 激 气 味

保留时间/ m i n 8 . O 0 8 . 2 8

9 . 2 3

P P 6 一 甲基一 7 一 辛 烯 酮 : 甲 基 卜六 烷

短, 更 容 易 因氧化 降 解 , 高 分 子 被加 速 氧化 降解 ,

3 . o 9

2 3 9 :

.

过更改助剂及降低注塑温度使得聚丙烯塑料样板

气 味性 能满 足要 求 ,对整 车 的车 内环境 质 量提 升

具 有重要 作用 。

2 气 味 分 析

以某 车 型 车 门内护 板 用 的 改性 聚 丙 烯 为例 , 车 用聚丙 烯 复合材料 为满 足汽 车标准 要求 , 往往 添 加无 机 填料 、 抗 氧剂 、 耐划 伤剂 等 助剂 。这 些助 剂

温避 光保存 ,经过注 塑成 型获 得 以下 4种不 同工

艺与类 型 的塑料样 板 , 如 下所示 :

见表 l 。 这 些物 质大 部分 为羰基 化合 物 。 这些羰 基 化 合物 均有 明显 的刺 激气 味或 者令 人 不能 忍受 的 特殊 味道 , 所 以可 以确定 这些醛 、 酮、 酯类化 合物 是

改性聚丙烯材料在汽车上的应用分析

目前 ,国 内已开 发和 生产 了较 多类 型 的汽车 用改 却 风扇 叶 、 电池 外壳 、 向盘 、 电器 盖 、 具 灯 体 、 蓄 方 分 灯 散热 器格 栅 、 护风 圈 、 杂物 箱及 挡泥板 等零 件加 丁 。 塑料 保 险杠 具有 一定 的黏 弹性 , 吸收 冲击 能量 大 ,

可提 高 冲击性 能 ;

较 好 ,改 性 后 的 P P冲 击 强 度 提 高 的 幅 度 最 大 。用

4 填 充增 韧 型 。添 加无 机物 填 充 、 性体 增 韧 的 E D 与 P ) 弹 PM P共 混改 性成 功 地研 制 保 险杠 专 用料 , 其 . Jm ,其 改性 P P材料 。具 有模 量 高 、 刚性及 耐热 性好 及 尺寸稳 简 支梁 冲击 强度 达到 72k/ 。 它性 能 指标 均 达 到 定 性 好 等优 点 , 服 了通 用 P 克 P材 料 收缩 率 大 、 热变 形 国外 同类产 品的水平 。 这种 专用 料 目前 以 P P为基 体树

温度低及力学持久性差等缺点。

还 有添 加 降温母 粒可 以调 节 , 以少量 P 通 过 改性 , 添加 以 P 辅 E, 并

一

定 量 的刚 性无 机填 料 ,制成 保 险杠专 用 材料 已大量

( 即可 调节 熔体 流动 指数 ) 。添加 降温 母粒 后 可使 生产 应 用于轿 车保 险杠 生 产 ,这种 P /P /E共 混增 韧 的 PE RP 熔 体 温度 降低 2 ~ 0q左 右 ;添 加偶 联剂 处 理填 料 可 改性 聚丙 烯保 险杠专用料 ,常温下缺 口冲击强度 已达 到 0 3 C 04 J 。 m 这 如保 险 以提 高刚性 和 降低 收缩 率 ; 添加 高分 子界 面相 容 剂 ( 如 2-0k/ 实 验证 明 , 种材料 生产 T艺稳 定 ,

汽车用聚丙烯材料研究进展及应用

聚丙烯 ( P P )密 度低 ( . 9~ . 0g c ,机 0 8 0 9 / m ) 械性 能较 优异 ,有 良好 的耐应力 龟 裂 、耐 疲 劳屈服 和 耐化 学 品性 能 ,而 且 价 格 便 宜 ,易 加 工 成 型 。但 是

11 .

弹 性体 增韧 聚丙 烯体 系

目前 对 P P进行 增韧 改 性 的研 究 主要 是 将 热 塑 性 弹性 体 与 P P进行 共 混增 韧 改性 。早 期 使 用 的热 性

塑料 工业

・

第3 9卷 s l

2 1 年 4月 0 1

26 ・

CH I NA PLAS CS I TI NDUS TRY

汽车用聚丙烯材料研 究进 展及应用

李 平 ,韩 琛 ,汪 家 宝

( .奇 瑞 汽车 股 份 有 限公 司 国 际公 司项 目支 持 部 ,安 徽 芜 湖 2 10 ; 1 40 9 2 南京 金 杉 汽 车 工 程 塑 料 有 限 责 任 公 司 ,江 苏 南 京 20 3 . 109

摘要 :聚丙烯 ( P P )是汽车用最 主要 的塑料 品种 ,在使用过程 中一般会对其进行改性 ,主要介绍 了汽车用 P P的

改 性 研 究 情 况 及 进 展 ,并 介 绍 了 P P在 汽 车 上 的应 用 情 况 以及 目前 的研 究 热 点 。

关键词 :聚丙烯 ;改性 ;汽车 ;应用

发 明并 应用 于塑料 增 韧改 性 行业 的。P E对 P O P进 行 增 韧改性 具有 以下 优点 : ( ) P E摩 尔质 量分 布 窄 , 1 O 具 有较 好 的流 动 性 ,而 且 主链 为烯 烃 ,所 以与 P P有 良好 的相 容 性 ,利 用 P E 可 以 大 幅 度 增 加 P O P的 韧 性 。( )P E具 有 良好 的流动性 ,可 以使 P E与 P 2 O O P

《轻量化汽车部件专用聚丙烯的研制与性能研究》

《轻量化汽车部件专用聚丙烯的研制与性能研究》一、引言随着汽车工业的快速发展,汽车轻量化已成为汽车制造行业的重要趋势。

聚丙烯(PP)作为一种轻质、高强度、易加工的塑料材料,在汽车制造领域的应用日益广泛。

本文旨在研究轻量化汽车部件专用聚丙烯的研制及其性能,为汽车轻量化提供有力支持。

二、材料与方法1. 材料选择本研究选用优质聚丙烯树脂为基础材料,添加适量的增强纤维、填料及其他助剂,以制备轻量化汽车部件专用聚丙烯。

2. 制备方法(1)采用先进的挤出机将聚丙烯树脂进行熔融共混,以提高其流动性。

(2)将增强纤维、填料及其他助剂加入熔融的聚丙烯树脂中,进行混合、分散。

(3)将混合物通过模具进行成型,得到所需的汽车部件。

3. 性能测试(1)对聚丙烯进行拉伸强度、弯曲强度、冲击强度等力学性能测试。

(2)对制备的汽车部件进行尺寸精度、表面质量、耐热性等性能测试。

三、实验结果与分析1. 力学性能分析实验结果表明,所研制的轻量化汽车部件专用聚丙烯具有较高的拉伸强度、弯曲强度和冲击强度。

其中,增强纤维的添加显著提高了聚丙烯的力学性能,使其能够满足汽车部件的使用要求。

2. 尺寸精度与表面质量分析所制备的汽车部件具有较高的尺寸精度和良好的表面质量,满足了汽车制造的精度要求。

此外,通过优化模具设计和加工工艺,进一步提高了产品的尺寸精度和表面质量。

3. 耐热性能分析实验结果表明,所研制的聚丙烯具有较好的耐热性能,能够在高温环境下保持稳定的性能。

这为汽车部件在高温环境下的使用提供了有力保障。

四、讨论与展望1. 研制优势本研究所研制的轻量化汽车部件专用聚丙烯具有较高的力学性能、尺寸精度和表面质量,同时具有良好的耐热性能。

此外,通过优化制备工艺,提高了产品的生产效率和降低成本,为汽车轻量化提供了有力支持。

2. 应用前景随着汽车工业的快速发展,轻量化已成为汽车制造的重要趋势。

聚丙烯作为一种轻质、高强度、易加工的塑料材料,在汽车制造领域的应用前景广阔。

2024年改性聚丙烯市场前景分析

2024年改性聚丙烯市场前景分析1. 引言改性聚丙烯是一种经过特殊处理的聚丙烯,具有一系列优异的性能和应用特点。

随着全球经济的发展和工业化进程的加速,改性聚丙烯市场持续扩大。

本文将对改性聚丙烯市场前景进行深入分析。

2. 市场现状2.1 市场规模目前,改性聚丙烯市场规模不断扩大。

在工业制造、建筑材料、汽车制造等领域,改性聚丙烯得到广泛应用。

根据市场调研机构的数据显示,预计未来几年改性聚丙烯市场的年均复合增长率将保持在5%以上。

2.2 市场竞争改性聚丙烯市场竞争激烈,主要的竞争因素包括产品质量、性能和价格。

目前,市场上存在多家知名的改性聚丙烯制造商,如ABC公司、XYZ公司等。

这些企业通过技术创新和质量管理来提高竞争力,争夺更多的市场份额。

3. 市场驱动因素3.1 工业制造需求增长随着全球工业制造业的发展,对改性聚丙烯的需求也在不断增长。

改性聚丙烯作为一种优秀的工程塑料,在工业制造过程中广泛用于制造轻量化零部件、耐磨件等。

随着工业制造技术的不断进步,对改性聚丙烯的需求将持续增长。

3.2 建筑材料市场增长建筑材料市场是改性聚丙烯的重要应用领域之一。

改性聚丙烯可以用于制造隔热材料、保温材料等,具有良好的防水性能和耐候性。

随着全球城市化进程的加速,对建筑材料的需求将持续增长,为改性聚丙烯市场提供了良好的发展机会。

3.3 汽车制造市场增长改性聚丙烯在汽车制造业中的应用越来越广泛。

改性聚丙烯可以用于制造汽车内饰件、外观件等,具有较低的密度、优异的耐磨性和抗冲击性能。

随着全球汽车市场的增长,对改性聚丙烯的需求也将大幅增加。

4. 市场挑战与机遇4.1 环境保护要求增加随着全球环境保护意识的增强,对改性聚丙烯的环境友好型要求也在不断提高。

制造商需要开发出更加环保的改性聚丙烯产品,提高回收和再利用率。

这为企业带来了挑战,但也为技术创新和产品升级提供了机遇。

4.2 原材料价格波动改性聚丙烯的主要原材料之一是丙烯,其价格波动对改性聚丙烯市场产生较大影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车轻量化用改性聚丙烯的研究进展

摘要:改性聚丙烯密度远小于钢铁且具有很好的强度、硬度,价格相对低廉,

来源充足,因此常被用作汽车轻量化主选材料之一。

改性聚丙烯降低了聚丙烯的

成型收缩率,用改性聚丙烯制备的汽车零配件在强度、韧性、硬度、熔体流动速率、耐老化性能、耐刮擦能力、使用寿命、耐冲击性等方面得到了提高,并减少

了汽车内饰配件的异味。

因此,应加大汽车轻量化用聚丙烯的改性研究,以满足

各种汽车零部件的要求,获得更大的经济效益。

关键词:改性聚丙烯;轻量化;保险杠;内饰

1、聚丙烯生产工艺

聚丙烯的生产工艺主要有淤浆法、本体法、气相法和本体-气相法。

其中,淤

浆法工艺流程长,成本高,操作与投资费用较高,除生产少量高性能的塑料合金外,自20世纪80年代以后,新、改建的大型聚丙烯装置基本不再采用此法。

目前,世界上比较先进的生产工艺主要是气相法和本体-气相法。

气相法聚丙烯生产工艺主要有瑞士

英力士公司的Innovene工艺、日本聚丙烯公司的Horizone工艺、日本住友化学株式会社的Sumitomo工艺、荷兰利安德巴塞尔工业公司的Spherizone工艺及

美国陶氏化学公司的Unipol工艺等。

2、汽车用改性聚丙烯的研究进展

通常采用物理或化学改性技术提高聚丙烯的综合性能,以满足汽车部件性能

要求。

传统改性聚丙烯主要用于汽车保险杠、仪表板护板、门板、立柱等,长玻

纤增强聚丙烯主要用在汽车前端模块、仪表板骨架等。

2.1汽车保险杠用改性聚丙烯

随着对汽车轻量化的关注度日益提升,聚丙烯在汽车上的应用不断增大,特

别是汽车保险杠,是用量最大、发展速度最快的塑料品种;但聚丙烯的低温脆性差、成型收缩率大、抗冲击性能差,因此,用于汽车保险杠时需要对其改性。

以

共聚聚丙烯为基础树脂,利用马来酸酐接枝物、成核剂α晶型2,2-亚甲基-双

(4,6-二叔丁基苯氧基)磷酸钠及无机填料滑石粉提高物料之间的相容性和体系

模量,控制结晶尺寸,改善热稳定性和降低成本;利用增韧剂共混增韧、加工改

性母料调节加工流动性。

所制汽车保险杠专用聚丙烯的主要性能指标:熔体流动速

率(MFR)为4.8g/10min,拉伸强度为21.6MPa,悬臂梁冲击强度在23,-20℃分

别为548.0,98.7J/m,断裂伸长率为453%,成型收缩率为0.91%,负荷变形温

度为87℃。

开发了一种适用于汽车保险杠的改性聚丙烯复合材料,该复合材料包

括聚丙烯、(对-羟苯基)苯基氧化膦、茂金属聚烯烃弹性体、聚酰胺、马来酸酐、热塑性聚氨酯、丙烯腈-丁二烯-苯乙烯、乙丙橡胶、聚乙烯、剪切增稠液、聚间

苯二甲酰间苯二胺纤维、抗静电剂、抗氧剂、分散剂、增塑剂、紫外光吸收剂。

所制复合材料的流动性好,易于加工,可有效降低收缩率,即使在高温高湿环境

中使用也不会发生变形和后收缩;而且能满足汽车用聚丙烯的其他力学性能指标,与现有的保险杠的材料相比,该复合材料的弯曲模量、拉伸强度、硬度和MFR均有大幅提高。

2.2汽车内饰用改性聚丙烯

随着人们消费观念的不断改变,对汽车内饰件的美观性、舒适性、环保性、

耐老化性能、耐刮擦能力、使用寿命等都提出了更高的要求。

由于汽车内饰件要

在一定的压力下工作,有时还要经受猛烈的冲击,因而对其抗冲击性能有较高的

要求,特别是低温抗冲击性能。

普通的聚丙烯难以满足这些要求,而改性聚丙烯

可以满足以上要求。

开发了用于汽车仪表盘等塑料内饰件的环保高红外反射聚丙烯,组成为:聚丙

烯树脂20.0~50.0phr、分散剂1.0~3.0phr、着色剂1.0~5.0phr、乙烯-辛烯共聚

物5.0~10.0phr、滑石粉20.0~40.0phr、抗氧剂1010 0.1~0.3phr、钛酸酯偶联剂0.1~0.3phr。

该改性聚丙烯具有颜色稳定,散热量低,耐侯性优越,便于储运,

不影响材料力学性能,环保无污染的优点。

一种高效耐刮擦聚丙烯的生产方法,

所用反应装置包括4个串联的反应器。

其中,第一反应器和第二反应器均为液相

反应器,第三反应器和第四反应器均为气相反应器。

采用本方法生产的耐刮擦聚

丙烯具有较高的流动性,MFR为10~14g/10min;耐刮擦效果显著、持久,实现

了材料力学性能和表面耐刮擦性能的综合提高;拉伸屈服应力≥30MPa,弯曲模量≥1400MPa,负荷变形温度≥95℃。

提供了一种汽车安全气囊盖板用聚丙烯热塑性

弹性体,组(质量分数)包括:高熔体强度聚丙烯21%~48%,烯烃类聚合物10%~50%,苯乙烯类热塑性弹性体10%~40%,相容剂2%~15%。

采用高熔体强度聚丙烯作为热塑性弹性体的基体树脂,烯烃类聚合物和苯乙烯类热塑性弹性体

协效增韧,制备的弹性体具有优异的耐高温和低温爆破性能,满足汽车安全气囊

盖板高温(85℃)点爆不变形飞出、低温(-35℃)点爆不产生碎片的要求,可以替代传统的热塑性聚烯烃弹性体材料应用于各类汽车安全气囊盖板。

一种汽车用

聚丙烯复合材料及其制备工艺,其组分包括:短玻璃纤维、某树脂、硫酸钡、增

强剂、增韧剂、耐寒剂、阻燃剂、相容剂、偶联剂、MFR改性剂、流动改性剂、

稳定剂、固化剂、pH值调节剂、抑烟剂、抗氧化剂、成核剂、加工助剂、矿物充填剂、润滑剂、防静电剂和除味剂,其余为丙烯聚合物。

所制复合材料克服了现

有聚丙烯使用过程中强度低、容易变形的缺点,且在低温条件下也具有很好的抗

冲击性和耐疲劳性,极大提高了其寿命,减小了意外事故的发生,广泛应用于汽

车内饰件、保险杠等。

2.3低气味车用改性聚丙烯

随着汽车的广泛普及,汽车内的气味对人体健康的危害成为大家首要关注的

问题,车用改性聚丙烯的气味控制对于改善车内空气质量具有重要的意义。

一种

低气味车用聚丙烯复合材料,包括以下组分(质量分数):聚丙烯50.0%~85.0%,矿物填料5.0%~25.0%,玻璃纤维0~20.0%,气味吸附母料0.6%~4.5%,蓖麻

油酸锌0~1.5%,松香酯0~2.0%,增韧剂5.0%~15.0%,抗氧剂1010 0~1.0%,

色粉0~5.0%以及其他助剂。

所述聚丙烯为共聚聚丙烯或结晶度为50%~70%的

高结晶均聚聚丙烯中的一种或其组合,所述矿物填料为滑石粉、碳酸钙或云母粉

中的一种或多种,所述抗氧剂1010为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]

季戊四醇酯。

所制复合材料的综合性能优良,具有气味小的特点。

一种抗菌防霉、低气味汽车仪表台专用改性再生聚丙烯,组分包括:基础材料91.5~98.5phr,复

合气味消除剂0.5~ 3.0phr,纳米复合抗菌剂0.5~3.0phr,抗氧剂0.1~0.5phr,

紫外光吸收剂0.1~ 0.5phr,润滑剂0.1~0.5phr,偶联剂0.1~0.5phr,白油0.1~0.5phr。

其中,所述基础材料包括:再生聚丙烯10.0~70.0phr聚丙烯新料0~

30.0phr,增韧剂3.0~20.0phr,填料0~40.0phr。

所制改性再生聚丙烯气味低,

抗菌耐久度好,极大提高了再生聚丙烯的利用率,有益改善环境,且其制备方法

简单易行,具有实价值。

结语:聚丙烯是制造汽车零部件的常用原料,具有来源丰富、价格便宜、加工

容易、力学性能好、密度小、刚性好、强度高以及电绝缘性能好等特点。

参考文献:

[1] 王明建,夏申琳,潘恒沛.汽车轻量化技术现状及展望[J].汽车工艺师,2016(7):56-59.

[2] 邓涛,韩海硕.聚丙烯改性复合材料汽车保险杠:中国,104817770A

[P].2015-08-05.

[3] 朱金平,吴永刚.抗菌防霉、低气味再生聚丙烯改性汽车仪表台专用料及其制备方法:中国,104910516A[P].2015-09-16.

[4] 张奎,李荣群,徐剑,等.一种高油漆附着力聚丙烯复合材料及其制备方法:中国,105440438A[P].2016-03-30.。