弯管折弯设计

最新 钢管弯曲工艺及模具设计综述-精品

钢管弯曲工艺及模具设计综述1.滚压成形模具设计(1)模具材料的基本要求根据工作部分对模具硬度的要求,硬度要达到58~64HRC,具有高耐磨性和足够韧度,以及良好的使用性能和工艺性图1能,故该弯管压模选用ZG310-570材质。

(2)钢管压模弯曲力计算弯曲力计算是设计弯曲模和选择压力设备吨位的重要依据。

根据弯曲力计算公式(3)弯管滚压模工作部分尺寸设计内孔尺寸设计,如图4所示,为方便安装,把滚压模具设计成上下两半边对开式,两半边用4―M16螺栓联接。

内孔尺寸与三辊卷板机的辊轴配合,经测量辊轴直径为290mm,公差配合选用间隙配合。

加工内孔时,必须将上下两半边模合起来整体加工,以保证两半边的同轴度。

同时,还需在两半边模的结合面处垫上一块5mm厚的钢板,以便组装时,滚压模能很好地上紧贴在卷板机的辊轴之上,防止模具打滑。

图4工作部分圆角半径及其深度设计。

为使钢管弯曲件在滚压时不致损伤变形,工作部分设计成下凹圆弧状,凹模圆角半径R不能过小,现取稍大于钢管外形尺寸为57.5mm。

凹模深度需等于下凹圆角半径,否则易使钢管沿凹模滑进时阻力增大,从而增加弯曲力,并使钢管表面损伤。

另外,上下两半边滚压模的凹槽圆角半径必须一致,以防止滚压时钢管产生偏移变形。

压模最小壁厚及宽度设计。

通过对钢管壁厚及受力分析计算,并考虑滚压模的经济性,最终确定弯管压模壁厚取10mm,宽度取280mm。

2.滚压工艺规范如图5所示,钢管在三辊卷板机上滚压弯曲,应逐步加压,多次来回滚动,否则会造成变形区外层材料破裂,影响使用性能。

与此同时,运用靠模进行检验,当钢管的圆弧度与靠模的圆弧基本吻合时,再相应加压,以防止拆模后钢管回弹,确保弯好的钢管制件达到用户要求的30°弯曲角。

钢管滚压成形后,还需进行整形和校平工序,清除滚压弯曲后制件外表面产生划伤而留下的痕迹,提高弯曲件的精度和表面质量,现场实物如图6所示。

3.结语模具设计制造完成后,一次试滚压制件合格。

管折弯

第一节弯管的一般知识弯管是改变管道方向的管件。

在管子交叉、转弯、绕梁等处,都可以看到弯管。

煨制弯管具有较好的伸缩性、耐压高、阻力小等优点。

因此,在施工中常被采用。

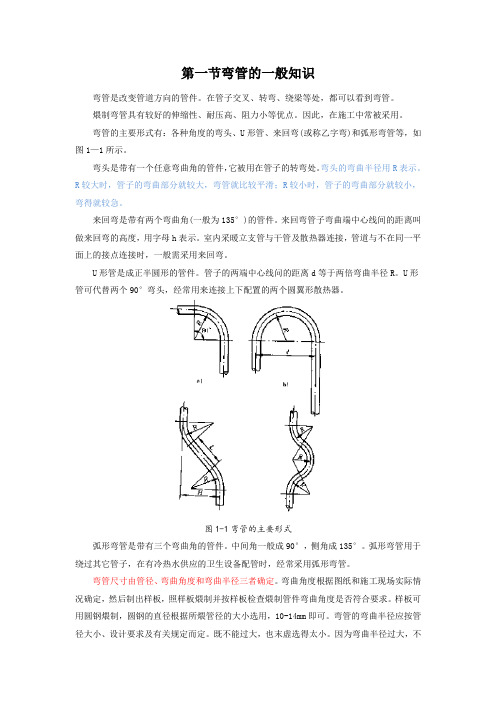

弯管的主要形式有:各种角度的弯头、U形管、来回弯(或称乙字弯)和弧形弯管等,如图1—1所示。

弯头是带有一个任意弯曲角的管件,它被用在管子的转弯处。

弯头的弯曲半径用R表示。

R较大时,管子的弯曲部分就较大,弯管就比较平滑;R较小时,管子的弯曲部分就较小,弯得就较急。

来回弯是带有两个弯曲角(一般为135°)的管件。

来回弯管子弯曲端中心线间的距离叫做来回弯的高度,用字母h表示。

室内采暖立支管与干管及散热器连接,管道与不在同一平面上的接点连接时,一般需采用来回弯。

U形管是成正半圆形的管件。

管子的两端中心线问的距离d等于两倍弯曲半径R。

U形管可代替两个90°弯头,经常用来连接上下配置的两个圆翼形散热器。

图1-1弯管的主要形式弧形弯管是带有三个弯曲角的管件。

中间角一般成90°,侧角成135°。

弧形弯管用于绕过其它管子,在有冷热水供应的卫生设备配管时,经常采用弧形弯管。

弯管尺寸由管径、弯曲角度和弯曲半径三者确定。

弯曲角度根据图纸和施工现场实际情况确定,然后制出样板,照样板煨制并按样板检查煨制管件弯曲角度是否符合要求。

样板可用圆钢煨制,圆钢的直径根据所煨管径的大小选用,10-14mm即可。

弯管的弯曲半径应按管径大小、设计要求及有关规定而定。

既不能过大,也末虚选得太小。

因为弯曲半径过大,不但用材料多,而且管子弯曲部分所占的地方也大,这样会给管道装配带来困难;弯曲半径选得太小时,弯头背部管壁由于过分伸长而减薄,使其强度降低,而在弯头里侧管壁被压缩,形成皱纹状态。

因此,一般规定:热煨弯管的弯曲半径应不小于管子外径的3.5倍;冷煨弯管的弯曲半径应不小于管子外径的4倍;焊接弯头的弯曲半径应不小于管子外径的1.5倍;冲压弯头弯曲半径应不小于管子外径。

2830_管材折弯机结构设计

摘 要管的弯制方法有很多,相应的设备也有很多,但大多数都是用手动或机械弯管 机加工生产出来的,而且多为冷弯。

在实际中通常是根据生产对管的质量要求选择 相应的弯管机进行加工。

本课题旨在寻求一种新的弯管工艺,在保证弯管质量的前 提下尽可能提高弯管的速度。

本着以上的目的,本课题研究设计了一款DW38液压全自动弯管机。

它具有生产 效率较高,制造成本低。

整台机器共有以下几部分组成:送料夹紧和送料机构、弯 曲夹紧机构、弯曲机构和切断机构四大部分组成。

除了切断机构是由一台功率为 0.37kw的小功率三相异步电动机带动之外,其它的机构均采用了液压传动。

弯管方 式采用辗压。

在弯管的过程中,定模保持不动,固定在旋转平台上的动模进行靠模 完成管子的加工。

由于主要采用了液压传动的传动方式,和其它的液压设备相同,该液压全自动 弯管机在传动上大为简化,缩短了传动链,从而提高了动力的传动效率。

本设备可 以一次完成两根管料的同时加工,所以加工效率较高。

关键词:弯管机 齿轮传动 液压缸ABSTRACTThere are many bending method of tube, so the corresponding device is a lot. But most bending machine is manual or mechanical processing, and mostly is cold .In practice; the select of bending machine is usually based on the quality of the production requirements on tube. This topic seeks to find a new elbow technology, in ensuring the quality of pipe bends under the premise of improving the speed as much as possible.In the above purpose, the research design of a hydraulic automatic tube bending machine. It has higher production efficiency, low manufacturing cost. The whole machine is a total of the following components: Feeding clamping and feed mechanism, clamp body bending, bending bodies and cut off the bodies of four parts. In addition to cutting off body by a low‐power power 0.37kw three phase induction motor drive, the other agencies are using a hydraulic transmission. Rolling Elbow is adopted. In the bending process, scheduled to die remain intact, fixed on the rotating platform, the dynamic model for the tube to complete the processing by the module.Since the main use of the hydraulic drive transmission, and other similar hydraulic equipment, automatic bending machine of the hydraulic drive on the greatly simplified, reducing the transmission chain, resulting in improved power transmission efficiency. The device at once, while two pipe materials processing, so the processing efficiency is higher.Keywords:Bender Motor Hydraulic cylinder目 录中文摘要 (Ⅰ)外文摘要 (Ⅱ)第1章 管子弯曲方法的选择 (5)1.1管料弯曲变形分析 (5)1.2常用弯管方法 (4)1.3管件的加工 (5)1.4弯曲方法的拟定 (7)第2章 弯管机的总体设计拟定 (7)2.1弯管机的总体机拟定及分析 (7)2.2弯管机总体机构的划分 (8)第3章 弯管机各机构的选择和设计 (8)3.1靠模弯曲机构的设计 (8)3.2定模和夹块运动的设计 (9)3.3顶镦装置的设计 (9)3.4切断机构的设计 (9)第4章 传动机构的参数计算和选定 (10)4.1齿轮的拟定 (10)4.2减速箱齿轮的参数计算和拟定 (11)4.3 轴的设计与校核 (12)4.3.1输入轴的设计 (12)4.3.2旋转轴的设计 (14)4.3.3旋转轴的校核 (14)第5章 液压缸的设计 (17)5.1液压缸主要参数的初步计算和拟定 (17)5.2液压缸的验算 (18)5.3液压缸各部分结构形式的拟定 (19)5.3.1缸筒与端盖联接方式的确定 (19)5.3.2 活塞结构形式的选取 (19)5.3.3活塞杆的结构拟定以及直径的计算 (20)5.3.4活塞与活塞杆的联接以及活塞的密封 (21)5.3.5 导向套的选择 (21)5.3.6 大液压缸的选择 (21)第7章 切断电机的选择以及计算 (23)结束语 (24)参考文献 (25)致 谢 (26)附录图纸第 1章 管子弯曲方法的选择1.1管料弯曲变形分析管料弯曲基本变形机理与板料弯曲加工是相同的,特殊之处在于管料断面是中 空的,被折弯的管料外侧与内侧壁厚变化相反。

最简单的弯管方法

最简单的弯管方法

弯管有多种制作工艺,最简单的制作方法就是采用软加工的折弯工艺。

软加工的折弯

工艺是指把金属板材放入模具中,再加上冲床压力,使金属板材能在模具中折弯。

折弯机

上有一台冲床,该冲床是由弹簧,阀等组成,能够在规定的时间和力度上实现加持金属板块、向外折弯。

软加工折弯工艺对于制作弯管有很多好处,如它仅使用一种工具,模具及时设置,制

造过程比较简单,生产效率及精度也较高。

软加工折弯的步骤:

1、设定好模具参数。

该过程针对的是指定的弯管的尺寸要求,根据实际的尺寸要求,调整模具上的垂直滑块和水平滑块,既可以根据模具的实际尺寸设定模具的要求,又能保

证折弯工艺的精度。

2、将金属板材放入模具中。

3、设置好买定的力度,冲床上弹簧在整定的时间和力度上,将金属板材在模具中折弯,折弯成所需要的弯管。

4、检查折弯产品。

最后,还要检查折弯产品是否符合要求,对不符合规定尺寸要求

的产品进行重新折弯。

通过以上步骤,可以很容易地完成最简单的软加工折弯工艺制作出符合要求的弯管。

不锈钢条折弯妙招

不锈钢条折弯妙招不锈钢条是一种常用的金属材料,其强度高、耐腐蚀、易于加工等特点使其在各个领域中得到广泛应用。

而在应用中,常常需要将不锈钢条进行折弯加工,以满足各种设计要求。

下文将介绍一些不锈钢条折弯的妙招,帮助您更加轻松、高效地完成折弯加工。

一、确定折弯的角度和弯曲半径在进行不锈钢条折弯之前,需要先确定折弯的角度和弯曲半径。

这可以通过制定详细的折弯方案来实现。

在制定方案时,需要考虑以下几个方面:1. 折弯的角度:根据设计要求确定。

2. 弯曲半径:与不锈钢条的厚度、强度等参数有关。

3. 加工顺序:尽量避免在同一位置反复折弯,以免导致不锈钢条变形。

二、选择合适的工具不锈钢条折弯的关键是选择合适的工具。

通常来说,可以选择以下几种工具:1. 折弯机:适用于弯曲半径大的不锈钢条。

2. 弯管器:适用于直径较小、弯曲角度较大的不锈钢管材。

3. 裁板机:适用于对不锈钢板材进行折弯加工。

三、准备工作在进行不锈钢条折弯之前,需要进行一些准备工作。

具体包括:1. 清洁不锈钢条表面,以免表面污物对折弯加工产生影响。

2. 对不锈钢条进行必要的加热,以增大其韧性,便于折弯操作。

3. 确保工作区域的通风良好,并戴上防护手套和口罩等个人防护装备,以保障安全。

四、折弯操作在进行不锈钢条折弯时,需要注意以下几点:1. 控制好力度:在折弯过程中,要控制好力度,避免过度施力导致不锈钢条变形而失去设计要求的强度和外观。

2. 注意测量:进行折弯操作时,需要不断测量折弯角度和弯曲半径,以保证最终产品符合设计要求。

3. 进行冷却:在折弯完成后,需要将折弯部位进行冷却处理,以确保不锈钢条不会因过热导致破损等情况。

总之,在进行不锈钢条折弯加工时,需要掌握一定的技巧和方法,以确保操作过程顺利、效率高。

同时,也需要注意安全防护,保障工作人员的身体健康和生命安全。

cad圆管折弯件技术要求

CAD圆管折弯件技术要求1. 引言在工业生产中,圆管折弯件是一种常见的构件,广泛应用于各种机械设备和结构中。

CAD(计算机辅助设计)技术在圆管折弯件的设计和制造过程中起着重要的作用。

本文将详细介绍CAD圆管折弯件的技术要求,包括设计原则、CAD软件的选择、折弯工艺和质量控制等方面。

2. 设计原则在进行CAD圆管折弯件设计时,需要遵循以下原则:•保证折弯件的结构强度和刚度满足设计要求;•考虑折弯件的外观美观和制造工艺可行性;•尽量减少加工和焊接工序,提高生产效率;•考虑折弯件的装配和维修便利性。

3. CAD软件的选择CAD软件是进行圆管折弯件设计的重要工具,不同的CAD软件具有不同的功能和特点。

在选择CAD软件时,需要考虑以下因素:•软件的功能是否满足圆管折弯件设计的要求;•软件的易用性和学习成本;•软件的稳定性和兼容性;•软件的技术支持和更新频率。

常用的CAD软件包括AutoCAD、SolidWorks、CATIA等,根据具体的设计需求和工作习惯选择合适的软件。

4. 折弯工艺圆管折弯件的制造过程中,折弯工艺起着关键的作用。

在进行折弯工艺设计时,需要考虑以下要点:•圆管材料的选择:根据折弯件的使用环境和要求,选择适合的圆管材料,如不锈钢、碳钢等;•折弯半径的确定:根据圆管的直径和壁厚,确定合适的折弯半径,避免过小或过大导致折弯件变形或开裂;•折弯角度的控制:根据设计要求,控制折弯件的折弯角度,确保准确性和一致性;•折弯工艺参数的确定:包括折弯机的选择、折弯力的控制、模具的设计等;•折弯工艺的优化:通过试制和实践,不断优化折弯工艺,提高生产效率和质量。

5. 质量控制在CAD圆管折弯件的制造过程中,质量控制是确保产品质量的关键环节。

以下是一些常用的质量控制措施:•原材料的质量检验:对圆管材料进行化学成分分析、力学性能测试等,确保材料符合要求;•折弯工艺参数的控制:严格按照工艺文件要求进行折弯,控制折弯角度、折弯力等参数;•折弯件的尺寸检验:使用测量工具对折弯件进行尺寸检验,确保尺寸准确;•折弯件的外观检验:对折弯件的外观进行检查,检查是否有裂纹、破损等缺陷;•折弯件的功能性测试:对折弯件进行功能性测试,确保其满足设计要求。

有芯弯管模具设计

当 R D较 大时弯 曲模 胎半 径 取小 值 ;当 R D较 / /

小 时弯 曲模胎 半径取 大值 ,最终 靠试模 进行修 正 。

( ) 导板 2 导 板 ( 图 4 是有 弯管 装 置 中 见 )

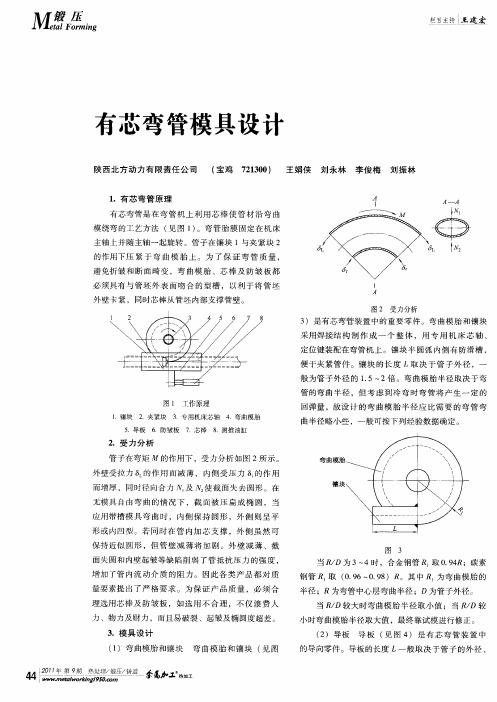

3 .模 具 设 计 ( )弯 曲模 胎 和镶块 1 弯 曲模 胎 和 镶 块 ( 图 见

锻 压

t a!Fo m i g r n

栏目 持 王 建 宏 主

有芯弯管模具设计

陕西 北 方 动 力 有 限 责 任公 司 ( 鸡 宝 7 10 ) 2 30 王娟侠 刘永林 李俊梅 刘 振 林 1 .有 芯 弯 管 原理

有芯 弯管是 在 弯 管 机 上利 用 芯 棒 使 管 材 沿 弯 曲 模绕 弯 的工 艺方 法 ( 图 1 。弯 管胎 膜 固定 在 机 床 见 )

管 子直径 的 2倍 。芯 棒 常 用 3 rW8 材料 制 造 ,热 C2 V

图 8 链节式 多球芯棒

五是 软轴 式 多球 芯 棒 如 图 9示 ,是 用 一 根 软 轴

把多个 碗 状 球体 串 接 而 成 ,可 实 现 空 间 任 意 方 向的 摆 动 ,适用 于 薄 壁 管 单 一 、多 次 和 空 间 弯 曲 成形 的

力 、物力及 财力 ,而且 易破裂 、起皱 及椭 圆度超差 。

当 R D为 3~4时 ,合金 钢管 R / 取 0 9 R;碳 素 .4 钢管 取 ( . 6~ . 8 0 9 0 9 )R。其 中 尺 为弯 曲模 胎 的 半径 ;R为弯 管 中心 层弯 曲半径 ;D为管子外 径 。

一

是 圆头 式 : ,其 形 状 简单 ,制 造 方 便 ( 芷棒 见

图 5 。但 由于 芯棒 与 管 壁 接触 面积 少 ,因此 防截 面 )

《弯管模具设计图示》PPT模板课件

滑板

防皱铁

模芯

1.模芯与管材间隙按照冲模 间隙计算 2.活节数量3个以上,根据弯 管角度计算。

装配

经常出现的问题

1、防反:一定要注意芯子的正反。 2、芯子的间隙:根据不同的管材选用合

适的芯子 ,例如每批管的厚度不同,而 根据管材厚度选用合适的芯子,而不是 盲目的根据理论数据来工作。 3、芯子的调试:前后调试不能只看经验 ,经验是一方面。更重要的是根据壁厚 、管材材质、芯子前后的位置来进行调 试。

1.取消组合

2.填充颜色

3.调整大小

选择您要用到的图标单击右键选择“ 取消组 合”

右键单击您要使用的图标选择“填充 ”,选 择任意 颜色

拖动控制框调整大小

ቤተ መጻሕፍቲ ባይዱ务

图标元素

商务

图标元素

商务

图标元素

商务

图标元素

主磙的使用与维护

1、主磙的安装必须要到位、紧固,销键 的配合一定要紧凑、合适。

2、主磙在使用中一旦划伤、磨损一定要 专业人员进行维修,已达到主磙的合理 尺寸,满足弯管要求。

3、主磙和镶块相配合的地方一定不要修 磨,损坏严重后直接换新主磙。

防皱铁

1、 防皱铁安装应轻拿轻放,避免碰伤 虚刃,出现划伤应及时用细磨石磨平。

4、芯子的检验:芯子在使用前后一定要 检验是否损伤、磨损严重、有没有裂痕 等等。

5、芯子与拉杆的配合关系:必须拧紧, 至少50mm以上,然后进行调节弯管机拉 杆的前后,来满足芯子的合适位置,否 则很容易吐丝拉断芯子。

6、芯子在使用的时候必须上油,至少弯 两次上一次油。

7、芯子磨损后要进行修补或者更换备件 ,否则达不到弯管的基本要求。同时要 不断查看芯子上销轴、链片的状态急时 更换以免扭断芯子。