颗粒增强铝基复合材料扩散焊接研究现状研究现状

颗粒增强金属基复合材料的研究现状及展望

第20卷第1期V o l.20N o.1 硬 质 合 金CE M EN T ED CA RB I D E2003年3月M ar.2003综合评述颗粒增强金属基复合材料的研究现状及展望王基才Ξ 尤显卿 郑玉春 程娟文(合肥工业大学材料学院,合肥,230009)摘 要 从材料的选择、制备技术和性能等方面对颗粒增强金属基复合材料的研究现状进行综合评述。

分析了颗粒增强金属基复合材料发展过程中存在的一些问题及改进措施,指出了颗粒增强金属基复合材料的几个重要发展方向:制备技术的改进、应用范围向特色应用领域的拓宽和再生回收的重视。

关键词 复合材料 碳化物粒子 制备技术 性能 生产应用1 引 言自1965年A Kelly,G J davies和D C ratch ley 等[1]首先总结和提出了金属基复合材料(M etal M atrix Com po sites,简称MM C s)的资料以来, MM C s就以其高的比强度、比刚度及良好的热稳定性、耐磨性、尺寸稳定性及成分可设等优点[2-4]吸引了各国学者和科研人员的关注,成为材料研究和开发的热点。

按增强体的形式MM C s可分为连续纤维增强、短纤维或晶须增强、颗粒增强等。

由于连续纤维增强的MM C s必须先制成复合丝,工艺成本高而复杂,因此其应用范围有很大的局限性,只应用于少数有特殊性能要求的零件。

颗粒增强金属基复合材料(Particu late R einfo rced M etal M atrix Com po sites,简称PRMM C)是将陶瓷颗粒增强相外加或自生进入金属基体中得到兼有金属优点(韧性和塑性)和增强颗粒优点(高硬度和高模量)的复合材料。

PRMM C具有增强体成本低,微观结构均匀,材料各向同性,可采用热压、热轧等传统金属加工工艺进行加工等优点[5-8],因而与纤维增强、晶须增强金属基复合材料相比倍受关注[9-10]。

2 PRMM C材料的选择基体材料是MM C s的主要组成部分,起着固结增强相、传递和承受各种载荷(力、热、电)的作用。

铝基复合材料的扩散焊接工艺研究及应用

中国高新技术企业文/徐建华1邵娟2霍文国3铝基复合材料的扩散焊接工艺研究及应用【摘要】本文以亚微米级Al2O3p/6061Al铝基复合材料为对象,研究了直接扩散焊与采用中间层扩散焊两种工艺焊接铝基复合材料的特点、机理,分析了中间层对接头强度的影响规律。

结果表明,在铝基复合材料液、固温度区间,存在“临界温度区域”,在此温度区域进行直接扩散焊接时,通过液相基体金属的浸润,使得在扩散接合面中增强相-增强相接触转化为增强相-基体-增强相的有机结合,获得高质量焊接接头;进一步研究发现,在扩散接合面上采用合适的基体中间层同样可以将增强相-增强相接触转化为增强相-基体-增强相的有机结合,同时增大“临界温度区域”范围,接头性能更加稳定,接头变形量进一步减小(<2%)。

【关键词】铝基复合材料直接扩散焊中间层扩散焊1序言铝基复合材料作为一种新兴材料,由于其具有高比强度、高比模量、耐高温、抗辐射、尺寸稳定性好等优异的综合性能而受到人们的广泛关注并将逐步取代部分传统的金属材料而广泛应用于航空、航天、汽车制造业等领域,成为当今金属基复合材料发展与研究的主流。

然而铝基复合材料的焊接性差,很难形成高强度的焊接接头,成为该种材料走向实用化的严重障碍。

本文以亚微米级Al2O3p/6061Al铝基复合材料为对象,通过系列试验研究了采用直接扩散焊与基体铝合金作为中间层的扩散焊两种工艺焊接铝基复合材料的特点、机理,分析了中间层对接头性能的影响,探索实现铝基复合材料优质连接的有效工艺。

2试验材料及方法2.1试验材料采用挤压铸造法制备亚微米级Al2O3p/6061Al铝基复合材料。

增强相Al2O3颗粒平均尺寸为0.4μm,体积比为30%。

该复合材料在扫描电镜下的显微组织见图1,在退火状态下拉伸强度为300MPa。

基体6061Al的化学成分如表1所示。

选取与基体相同成份的6061Al铝箔作为中间层,其厚度介于5-30μm之间。

图1Al2O3p/6061Al铝基复合材料显微组织表16061Al的化学成分(Wt%)2.2试验方法将材料加工5mm×10mm×30mm的尺寸进行对接平焊,扩散焊过程是在10-3Torr的真空室中进行,试件采用电阻法加热,通过热电偶测量温度并使其在焊接中保持恒定,焊接过程见图2。

碳化硅颗粒增强铝基复合材料

碳化硅颗粒增强铝基复合材料碳化硅颗粒增强铝基复合材料, 是目前普遍公认的最有竞争力的金属基复合材料品种之一。

尽管其力学性能尤其是强度难与连续纤维复合材料相匹敌, 但它却有着极为显著的低成本优势, 而且相比之下制备难度小、制备方法也最为灵活多样, 并可以采用传统的冶金工艺设备进行二次加工, 因此易于实现批量生产。

冷战结束后的20 世纪90 年代, 由于各国对国防工业投资力度的减小, 即使是航空航天等高技术领域, 也越来越难以接受成本居高不下的纤维增强铝基复合材料。

于是, 颗粒增强铝基复合材料又重新得到普遍关注。

特别是最近几年来, 它作为关键性承载构件终于在先进飞机上找到了出路, 且应用前景日趋看好, 进而使得其研究开发工作也再度升温。

碳化硅颗粒增强铝基复合材料主要由机械加工和热处理再结合其的性质采用一定的方法制造。

如铸造法、粘晶法和液相和固相重叠法等。

碳化硅颗粒增强铝基复合材料碳化硅和颗粒状的铝复合而成,其中碳化硅是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料在电阻炉内经高温冶炼而成,再和增强颗粒铝复合而成,增强颗粒铝在基体中的分布状态直接影响到铝基复合材料的综合性能,能否使增强颗粒均匀分散在熔液中是能否成功制备铝基复合材料的关键,也是制备颗粒增强铝基复合材料的难点所在。

纳米碳化硅颗粒分布的均匀与否与颗粒的大小、颗粒的密度、添加颗粒的体积分数、熔体的粘度、搅拌的方式和搅拌的速度等因素有关。

纳米颗粒铝的分散的物理方法主要有机械搅拌法、超声波分散法和高能处理法。

对复合材料铸态组织的金相分析表明,碳化硅复合材料挤压棒实物照片颗粒在宏观上分布均匀,但在高倍率下观察,可发其余代表不同粒度、含量的复台材料现SiC颗粒主要分布在树枝问和最后凝固的液相区,同时也有部分SiC颗粒存在于初生晶内部,即被初生晶所吞陷。

从凝固理论分析,颗粒在固液界面前沿的行为与凝固速度、界面前沿的温度梯度及界面能的大小有很大关系,由于对SiC颗粒的预处理有效地改善了它与基体合金的润湿性,且在加入半固态台金浆料之前的预热温度大大低于此时的合金温度,故而部分SiC颗粒就可能直接作为凝固的核心而存在于部分初生晶的内部,但是太多数SiC在枝晶相汇处或最后凝固的液相中富集,这便形成了上述的组织形貌。

颗粒增强铝基复合材料的制备方法及其存在的问题20091311

颗粒增强铝基复合材料的制备方法及其存在的问题冶金0901班张莹20091311近年来,随着不断追求轻量化、高性能化、长寿命、高效能的发展目标带动牵引了轻质高强多功能颗粒增强铝基复合材料的持续发展。

提出的低密度、高比强度、高比模量、低膨胀、高导热、高可靠等优异以及良好的抗磨耐磨性能和耐有机液体和溶剂侵蚀等综合性能要求,传统轻质材料已很难全面满足要求,如铝合金模量低、线胀系数较大; 钛合金密度较大、热导率极低; 纤维增强树脂基复合材料在空间环境下使用易老化等,颗粒增强铝基复合材料经过30 多年的发展,已在国外航空航天领域得到了规模应用,这充分验证了与铝合金、钛合金、纤维树脂基复合材料等传统材料相比具有的显著性能优势,奠定了颗粒增强铝基复合材料在材料体系中的地位和竞争态势。

而且更重要的是,在世界范围内有丰富的铝资源,加之易于进行工艺加工成型和处理,因而制各和生产铝基复合材料比其他金属基复合材料更为经济,易于推广,可广泛应用于航空航天、军事、汽车、电子、体育运动等领域,因此,这种材料在国内外受到普遍重视。

颗粒增强铝基复合材料已成为当下世界金属基复合材料研究领域中的一个最为重要的热点,各国已经相继进入了颗粒增强铝基复台材料的应用开发阶段,在美国和欧洲发达国家,该类复台材料的工业应用已开始,并且被列为二十一世纪新材料应用开发的重要方向并日益向工业规模化生产和应用的方向发展。

本文旨在探讨颗粒增强铝基复合材料的制备方法及在亟待解决的各方面的问题,推进其应用发展的进程。

主要制备方法介绍:增强体颗粒的分布均匀性和界面结合状况是影响复合材料性能的重要因素。

因此,如何使增强体颗粒均匀分布于铝基体井与铝基体形成良好的界面结台是颗粒增强铝基复台材料制备过程中必须解决的两个最关键问题。

以下是制备颗粒增强铝基复合材料的一些方法:1、原位法原位法的原理是通过元素间或元素与化合物之间反应制备陶瓷增强金属基复合材料,是近年来迅速发展的一种新的复合工艺方法,目前已成功地在铝基中实现了硼化物、碳化物、氮化物等的原位反应。

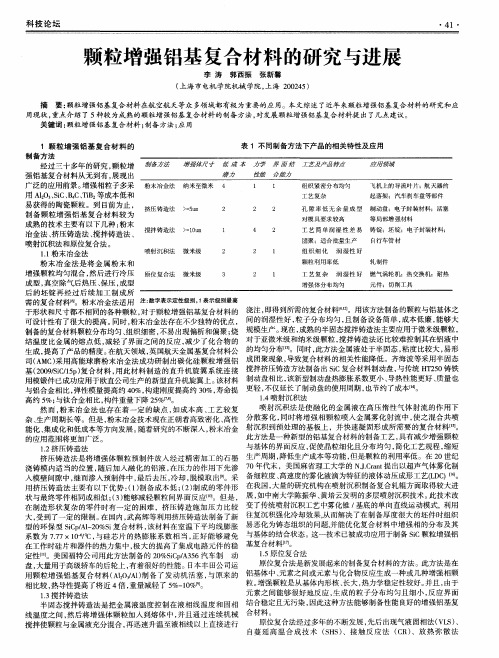

颗粒增强铝基复合材料的研究与进展

颗粒 利用 率低

l 1

轧 制件

工 艺复 杂 润 湿 性 好 燃 气涡轮 机 ;热 交换机 ;耐 热

增 强体 分布 均匀 元 件;切 削工具

即得 到所需 的复合材料 。用该方法制备 的颗粒与铝基体之 于形状和尺寸都不相同的各种颗粒 , 对 于颗粒增强铝基 复合材 料的 浇注 , 间的润湿性好 , 粒 子分布均匀 , 且制备设备 简单 , 成本低 廉 , 能够大 可设计性有 了很大的提高。 同时 , 粉末冶金法存在不少独特 的优点 , 规模生产 。 现在 , 成熟 的半 固态搅拌铸造法 主要应用于微米级颗粒 , 制备 的复合材料颗粒分布均匀 、 组织细密 , 不易出现偏析和偏聚 ; 烧 对 于亚微米级和纳米级颗粒 , 搅拌铸造法还 比较难控制其在铝液 中 结 温度 比金属 的熔点 低 , 减 轻了界面之 间的反 应 , 减少 了化合物 的 此方法金属液处于半 固态 , 粘度 比较大 , 易形 生成 , 提高了产 品的精度 。 在航天领域 , 英 国航天金属基复合材料公 的均匀分布㈣。同时 , 成 团聚现象 , 导致复合材料的相关性能降低 。齐海波等采用半 固态 司( A MC ) 采用高能球磨 粉末冶金法成功研 制出碳化硅 颗粒增强 铝 搅拌挤压铸造方法制备出 S i C复合材料制动盘 , 与传统 H T 2 5 0铸铁 基( 2 0 0 9 / S i C / 1 5 p ) 复合材 料 , 用此材料 制造 的直 升机旋翼 系统连 接 该新 型制动盘热膨胀系数更小 、 导热性能更好 、 质量也 用模锻件 已成功应用于欧直公司生产 的新 型直升机旋翼上 。 该材料 制 动盘相 比, 不仅延长 了制动盘 的使用周期 , 也节约了成本㈣。 与铝合金相 比, 弹性模量提高约 4 0 %, 构建刚度提高约 3 0 %, 寿命提 更轻 ,

先进铝基复合材料研究的新进展

先进铝基复合材料研究的新进展随着科技的快速发展,先进材料的研究与应用越来越受到人们的。

其中,先进铝基复合材料作为一种具有优异性能和广阔应用前景的材料,成为了科研人员和工业界的研究热点。

本文将介绍先进铝基复合材料研究的新进展,包括材料选择、研究方法、研究成果以及未来发展方向等方面。

先进铝基复合材料的研究具有重要意义,它不仅可以提高材料的综合性能,还能满足各种复杂和严苛的应用环境。

特别是在航空、航天、汽车和电子等领域,先进铝基复合材料的需求日益增长,这促使科研人员不断深入研究和探索。

在选择先进铝基复合材料时,需综合考虑材料的性能、成本、制备工艺等因素。

铝基体具有优异的加工性能和良好的导热、导电性能,但其强度和硬度相对较低。

因此,通过添加增强体可以有效地提高铝基复合材料的综合性能。

常见的增强体包括陶瓷颗粒、碳纤维、金属氧化物等。

在选择材料时,需要根据实际应用需求来选择适当的增强体和制备工艺。

先进铝基复合材料的研究方法包括实验设计、工艺优化、材料性能测试等。

实验设计是通过调整材料的组成、结构和制备工艺等因素,优化材料的性能。

工艺优化是通过改进制备工艺,提高材料的制备效率和质量。

材料性能测试是对制备好的材料进行各种性能测试,包括力学、物理和化学性能等。

经过科研人员的不懈努力,先进铝基复合材料的研究取得了许多重要成果。

在制备工艺方面,成功开发出了多种低成本、高效的制备方法,如粉末冶金法、熔融搅拌法、原位合成法等。

这些制备方法不仅能够保证材料的质量和性能,还能降低制备成本,提高生产效率。

在性能特点方面,先进铝基复合材料具有优异的力学性能,如高强度、高硬度、良好的韧性和抗疲劳性等。

它们还具有优异的导电、导热、耐腐蚀和抗辐射等性能。

这些优良的性能使得先进铝基复合材料在各种复杂和严苛的应用环境中表现出色。

在应用前景方面,先进铝基复合材料在航空、航天、汽车、电子、能源等领域展现出了广阔的应用前景。

例如,在航空航天领域,先进铝基复合材料可以用于制造轻质高强度的结构件和功能件;在汽车领域,它们可以用于制造轻量化、高强度的零部件,从而提高汽车的动力性和燃油经济性;在电子领域,它们可以用于制造高效散热器、电路板等关键部件,从而提高电子设备的性能和可靠性。

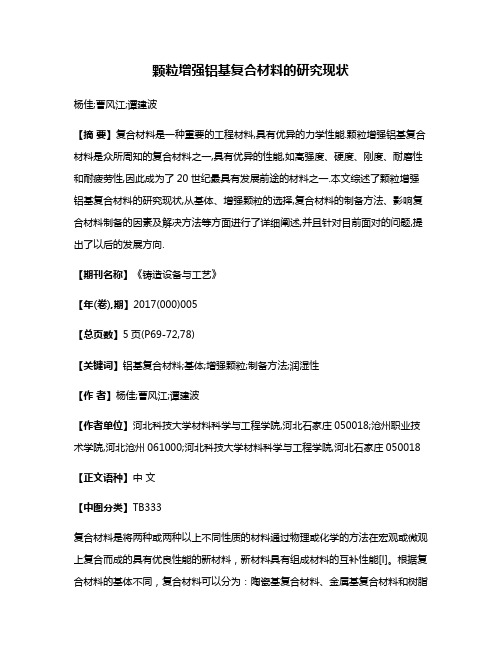

颗粒增强铝基复合材料的研究现状

颗粒增强铝基复合材料的研究现状杨佳;曹风江;谭建波【摘要】复合材料是一种重要的工程材料,具有优异的力学性能.颗粒增强铝基复合材料是众所周知的复合材料之一,具有优异的性能,如高强度、硬度、刚度、耐磨性和耐疲劳性,因此成为了20世纪最具有发展前途的材料之一.本文综述了颗粒增强铝基复合材料的研究现状,从基体、增强颗粒的选择,复合材料的制备方法、影响复合材料制备的因素及解决方法等方面进行了详细阐述,并且针对目前面对的问题,提出了以后的发展方向.【期刊名称】《铸造设备与工艺》【年(卷),期】2017(000)005【总页数】5页(P69-72,78)【关键词】铝基复合材料;基体;增强颗粒;制备方法;润湿性【作者】杨佳;曹风江;谭建波【作者单位】河北科技大学材料科学与工程学院,河北石家庄050018;沧州职业技术学院,河北沧州061000;河北科技大学材料科学与工程学院,河北石家庄050018【正文语种】中文【中图分类】TB333复合材料是将两种或两种以上不同性质的材料通过物理或化学的方法在宏观或微观上复合而成的具有优良性能的新材料,新材料具有组成材料的互补性能[l]。

根据复合材料的基体不同,复合材料可以分为:陶瓷基复合材料、金属基复合材料和树脂基复合材料[l]。

根据复合材料的增强相不同可分为:颗粒增强复合材料和纤维增强复合材料[l]。

其中颗粒增强铝基复合材料是2l世纪最具有发展前途的先进材料之一。

该种复合材料具有高比强度、高比刚度、高比模量、低密度以及良好的高温性能,并且颗粒增强铝基复合材料耐磨、耐疲劳、热膨胀系数低、导热性能良好[2~4]。

与纤维增强铝基复合材料相比,颗粒增强铝基复合材料价格低,并且各向同性、克服了纤维损伤、微观组织不均匀和纤维与纤维接触反应带大等问题[5]。

目前常用的颗粒增强铝基复合材料的基体有纯铝和铝合金[l],常用的增强颗粒有 SiC、Al2O3、TiC、Si3N4、B4C、石墨等[6,7]。

颗粒增强铝基复合材料扩散连接研究进展

度 受 钎 料 限 制 一 般较 低 , 此 扩 散 连 接 被 认 为是 获 得 高 质 量 接 头 较 为 理 想 的 连 接 方 法 。 本 文 较 系 统 地 因

且 制 造 方 法 简 单 、 造 成 本 低 、 于 实 现 工 业 化 大 批 量 生 产 等 优 点 , 航 空 、 天 及 汽 车 等 工 业 领域 具 有 制 宜 在 航 广 泛 的 应 用 前 景 [ 2。 但 又 由 于 颗粒 增 强 铝 基 复 合 材 料 的 焊 ( ) 性 差 , 以 形 成 高 质 量 的 焊 ( ) I] ' 连 接 难 连 接

收 稿 日期 :0 20 —8 2 0 . ll

基 金 项 目 : 育 部 高 等 学 校 骨 干 教 师 资 助 计划 项 目 ; 家 留 学 基 金 资 助 项 目 教 国

作 者 简 介 : 一 (9 9一) 女 , 庆 忠 县 人 , 刘 红 16 , 币 占林 大 学 讲 师 , 职 博 士 研 究 生 。 在

强 相一 体 合 金 ( - ) 基 P M 和基 体 合 金 一 体 合 金 ( M ) 如 图 l所 示 。 由 于 增 强 相 主 要 为 SC 和 Al ) , 基 M. , i 2 3 所 (

以 3种 结 合 形 式 的结 合 强 度 依 次 为 M- 、 — 、 - 后 两 者 为 弱 结 合 , - 结 合 强 度 最 低 。 P M 和 P M P M P P, PP - —

综 述 了 近 年 来 国 内外 颗 粒 增 强 铝基 复 合 材 料 扩 散 连 接 的 研 究 进 展 , 论 了 固 相 扩 散 连 接 和 液 相 扩 散 连 讨 接 的 优 、 点 , 目的 旨在 探 求 获 得 高 质 量 接 头 的途 径 。 缺 其

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

颗粒增强铝基复合材料扩散焊接研究现状(重庆工学院材料科学与工程学院,重庆400050)摘要:论述了颗粒增强铝基复合材料扩散连接的研究进展,讨论了固相扩散连接和瞬间液相扩散连接中的一些关键问题,提出了相应的解决途径。

关键词:铝基复合材料;扩散连接;界面反应;颗粒偏聚Progress in Diffusion Bonding of Particulate Reinforced Aluminium Matrix CompositesXU Huibin,WU Guangfeng,LUO Yi,LI Chuntian,YE Hong(School of Materials Science and Engineering,Chongqing Institute of Technology,Chongqing 400050,China)Abstract:The present progress in diffusion bonding of particulate reinforced aluminum matrix composites is reviewed.Some key problems of solid phase diffusion bonding and TLP bonding are discussed.And the solution to the problems is pointed out.Key words:aluminum matrix composites;diffusion bonding;interface reaction;particulate segregation目前国内外对铝基复合材料的焊接研究和应用比较多的集中在熔焊[1-2]、摩擦焊[3-4]、钎焊[5-6]、固相扩散焊[7-14]和瞬间液相扩散焊[15-21]等方面。

铝基复合材料的熔焊,由于在连接过程中易产生颗粒与Al基体的界面反应生成Al4C3脆性相,使接头性能下降,从而限制该方法的应用。

铝基复合材料的摩擦焊,通常可以避免SiC与Al基体的界面反应,并且可获得较高的强度,但其连接中的大变形和对焊件形状的限制,使之无法成为一种比较通用的方法。

铝基复合材料的钎焊,由于连接温度较低可以避免上述界面反应,但由于较低的接头强度限制该方法的应用。

正是由于以上方法的不足,扩散焊凭借其小变形、无界面反应和较高的连接强度,而越来越受到大家的重视。

1固相扩散焊固相扩散焊是一种新颖的焊接技术,它使两个被焊接的零件的配合表面在高温和加压的条件下引起聚结的固态连接方法[7]。

该方法焊接温度低、压力小,对增强相的破坏小,还可以避免界面反应。

许多研究表明,在铝基复合材料焊接中扩散焊是非常有前途的。

然而,在用扩散焊焊接铝基复合材料时遇到了与焊接铝时同样的困难。

铝基复合材料扩散焊存在以下主要问题:(1)铝基复合材料表面有一层致密的氧化膜,它严重阻碍两个连接表面之间的扩散结合。

用机械或化学清理后又立即生成,即使在高真空条件下,这层氧化膜也难于分解,影响原子扩散。

为破坏结合界面上的氧化膜就需要将连接温度提高到接近铝的熔点或在连接界面上施加很大的压力。

这不可避免的会使连接件产生过量的塑性变形。

(2)在不采用中间层情况下,铝基复合材料接触面上存在增强相-增强相直接接触现象,在扩散焊条件下很难实现增强相之间的扩散连接。

该部位不仅减少了载荷的传递能力,且还为裂纹的萌生和扩展提供机遇,成为接头强度不高的主要隐患。

因此,如何控制结合区的氧化膜行为及增强相的接触状态是铝基复合材料扩散连接的技术关键。

为了寻找解决这些问题的途径,国内外专家学者进行了许多研究。

刘黎明等人以Al2O3p/6061Al复合材料为对象,对其扩散焊接合区微连接行为进行了探索性的研究,分析了接头微观组织及力学性能。

研究表明,扩散焊温度对接合区的微连接行为有显著影响,当焊接温度低于铝基复合材料固相线温度时,增强相-基体、增强相-增强相之间微连接属弱连接;当焊接温度介于该种材料液、固两相温度区间时,接头区域出现液态基体金属,增强相-基体之间可以实现较好结合,同时液态金属对增强相-增强相接触部位进行渗透,使增强相-增强相接触转化为增强相-基体-增强相结合,在此基础上发现在铝基复合材料液、固两相温度区间有“临界温度”存在[8-9]。

另外,扩散焊条件下接头区域的氧化膜随着焊接温度的升高,由连续膜状逐渐破碎细化,含量也逐渐减少,当焊接温度达到基体合金固相线温度时,接头区域氧化膜进一步细化,接头强度提高[10]。

赵明久采用加铝箔中间层的方法对15%SiCp/2024Al复合材料进行固态扩散连接,获得了较高质量的复合材料扩散焊接头,其接头微观结构如图1所示[11-13]。

西安交通大学的张新平等人,通过加入软的合金中间层连接高SiCP体积份数复合材料,可使接头获得低体积份数复合材料的相似的强度[14]。

可见,中间层的加入有效地提高了接头的强度。

这主要是因为在无中间层情况下,颗粒增强的铝基复合材料扩散连接的界面存在颗粒与颗粒的弱连接(即P-P连接),如图2(a)所示。

然而,当中间层出现连接界面时,颗粒与颗粒的弱连接转变为颗粒与基体的有效连接(既P-M连接),如图2(b)所示。

所以,通过中间层的加入,连接界面的弱连接得到极大的改善,从而提高了接头的强度。

2瞬间液相扩散焊瞬间液相扩散焊(TLP)是在低于母材和填充钎料熔点的温度下,通过母材与钎料界面的互扩散,达到低熔点共晶成分而熔化形成液态,然后在此温度下保持恒定温度使其继续扩散,达到液相线与固相线之间的成分,开始等温结晶过程,完全结晶凝固为固态后继续保持恒温扩散则开始均匀化过程,完全均匀化后即形成与母材成分组织均匀一致的焊缝接头。

TLP的研究主要集中在以下几方面:(1)中间层的选择。

TLP要求中间填充钎料与母材之间有一定的固溶度,并能形成低熔点共晶,Ag、Cu、Si、Mg、Zn、Ge、Ga、Li都能与Al进行TLP。

Ag、Cu与Al的共晶温度分别为577、548℃,能与Al合金进行TLP连接并形成良好接头,而两者中以Cu更好。

Ga与Al的低熔点共晶温度为26.6℃,但它的扩散速度很低,特别是在低于400℃时扩散得相当慢,而且Ga能润湿Al合金晶界产生液态金属脆化。

Li的熔点为180℃,但形成的稳定金属间化合物AlLi会使接头脆化。

Mg、Zn、Ge与Al的共晶温度分别为450、381、420℃,但Zn与Mg具有很高的蒸汽压,在真空中加热是不可能的,只能在惰性气氛下工作。

Al-Ge相图为简单的共晶相图,使这一系统非常理想,但Ge与Si一样不能制成薄膜,只能喷镀到Al上。

(2)工艺参数对接头组织性能的影响。

压力对TLP连接接头组织性能的有利影响在于:①加压促进了塑性变形,使接触面积增大,同时也加剧了氧化膜的破碎;②中间层和新鲜的基体表面接触,扩散形成液相,液相的形成有助于氧化膜的去除;③破碎的氧化膜和溶入液相的SiC颗粒在压力作用下被挤出接触界面,使得接触面之间仅含有少量的液相,液相区宽度大大减小。

这样既减少了接头中氧化物夹杂的数量,同时也减少了连接界面区域与液态金属润湿性不良的增强相颗粒的数量。

并且,液相区宽度的减小促使等温凝固过程迅速完成,有利于接头组织性能的均匀化,从而提高接头性能。

因此,施加一定的压力有助于接触表面氧化膜的去除,实现液态金属与复合材料的良好接触,从而显著提高接头力学性能[15]。

最近陈铮用Cu箔做中间层进行TLP,得出以下结论:采用10μm的Cu箔进行TLP时,连接温度和时间一定时,加压可显著提高接头强度[16]。

(3)铝基复合材料TLP连接界面颗粒偏聚Li等人[17-18]用Cu箔作中间层TLP连接Al2O3p/A复合材料,在接头中心区域观察到增强颗粒的偏聚,该区域通常成为接头薄弱环节。

研究发现偏聚是由于等温凝固时固液界面的缓慢移动引起的改变加热速率对偏聚的影响不大。

但发现改变中间层的厚度可明显影响到接头中颗粒偏聚的程度。

当采用特定厚度的中间层产生的中间液相层小于或近似等于母材中颗粒的平均间距时,接头中不会产生颗粒偏聚。

图3所示,当用15μm以下的铜箔进行连接,可得到无偏聚的优质接头。

根据文献[19]的结果,当固-液界面移动速率低于某临界值时,颗粒将被推离固-液界面形成偏聚。

TLP连接等温凝固时,半径小于临界半径的颗粒将被推移至固-液界面前沿,连接区域发生颗粒偏聚。

增大界面移动速率可减小颗粒偏析程度。

Zhai等人[20]认为,当接头中心颗粒偏聚厚度超过10μm时,接头通常通过颗粒偏聚带断裂。

然而,当颗粒偏聚厚度不超过10μm时,接头破裂发生在陶瓷金属界面附近Al2O3材料上,而不是通过颗粒偏聚层。

在异质MMC/Al2O3接头中完成时间比较长,固液界面推动速率比较低,因为黄铜只能扩散到铝基复合材料中。

因为这个原因,当异质材料TLP时颗粒偏聚趋势明显增加。

在853K进行TLP时,使用5μm 厚铜薄片作中间层,可以产生很高的剪切强度。

当在接头截面颗粒偏聚层的厚度超过10μm,在机械实验中这个区域首先断裂。

然而,当一个薄的颗粒偏聚层(<10μm)在熔合线接头形成时,断裂出现在熔合线附近的Al2O3材料接头强度也比有关报道的要高。

Askew等人[21]认为,纯Cu在Al中的扩散太慢而往往导致颗粒增强相的偏聚,因而采用13μm厚Ni箔作为中间层用TLP的方法连接了2124Al-17%SiCP复合材料。

焊接参数Tb=655℃,Tb=60min,真空度10-3Pa,焊后进行了固溶处理及时效处理,没发现颗粒偏聚,且接头剪切强度为276MPa,约为母材强度的98%。

以上实验结果说明通过改变连接时间和压力可以控制接头中残余中间层和液态金属的量以及增强相的偏聚程度。

通过降低残余中间层厚度可以减少接头中增强相的偏聚程度,有利于提高接头的强度。

当然,中间层厚度的减少,应能保证与基体金属发生反应后生成足够的液相使连接界面达到可靠的接触和去除氧化膜的作用。

另外,采用含有扩散速度快的降熔点元素的中间层,可以减少甚至避免接头中颗粒偏聚现象。

3结论颗粒增强铝基复合材料的固相扩散焊和瞬间液相扩散焊被认为是该材料连接的有效方法。

但是,在实际的焊接中存在着一些关键性的问题。

就固相扩散焊而言,连接界面处弱连接的避免和界面处氧化膜的有效去除是颗粒增强铝基复合材料的固相扩散焊成功的关键。

在颗粒增强铝基复合材料的瞬间液相扩散连接中尽量减少颗粒偏聚的程度,可有效提高接头的强度。

另外,颗粒增强铝基复合材料的扩散焊通常是在真空条件下进行的,这就制约了其在工程中的应用,所以非真空环境下能够进行的扩散连接技术还急待发展。

参考文献:[1]LeiYC,Yuan W J,Chen X Z,et al.In-situ weld-alloying plasma arc welding of SiCp/Al MMC[J].Transactions of Nonfer-rous Metals Society of China,2007,17(2):313-317.[2]GarciaRV,LopezH,KennedyAR,etal.Welding of Al-359/20%SiCp metal matrix composites by the novel MIG process with Indirect electric arc(IEA)[J].Journal of Materials Science,2007,42(18):7794-7800.[3]Uzun H.Friction stir welding of SiC Particulate Reinforced AA2124 Aluminium Alloy Matrix Composite[J].Materials and Design,2007,28(5):1440-1446.[4]London B,Mahoney M,Bingel W,et al.Material flow in friction stir welding monitored with Al-SiC and Al-W composite markers[A].TMS Annual Meeting,Friction Stir Welding and Processing II[C].2003:3-12.[5]Huang J H,Dong Y L,Wan Y,et al.Reactive diffusion bonding of SiCp/Al composites by insert layers of mixed powders[J].Materials Science and Technology,2005,21(10):1217-1221.[6]Zou J S,Xu R Q,Zhao Q Z,Z,et al.Study on vacuum induc-tion brazing of SiCp/LY12 composite using Al-Cu-Si-Mg filler metal[J].China Welding,2003,12(2):107-111.[7]邱惠中.扩散焊接及其在航空航天领域的应用[J].宇航材料工艺,1997,(4):27-28.[8]刘黎明,徐卫平,杨德君,等.铝基复合材料扩散焊接接合区微连接行为[J].焊接学报,2001,22(2):15-19.[9]Liu L M,Zhu M L,Pan L X,et al.Studying of micro-bonding in diffusion welding joint for composite[J].Mater Sci Eng A,2001,315:103-107.[10]牛济泰,王慕珍,刘黎明,等.扩散焊条件下Al2O3p/6061Al复合树料中氧化膜的行为[J].材料研究学报,2000,22(1):245-246.[11]赵明久,陈礼清,毕敬,等.碳化硅颗粒增强铝基复合树料(SiCp/2024Al)的扩散焊研究[J].材料研究学报.2000,14(2):136-140.[12]Zhao M J,Chen L Q,Bi J,et al.Diffusion bonding of silicon carbide particulate reinforced 2024Al composites[J].Journal of Materials Science and Technology,2000,16(5):471-474.[13]Zhao M J,Chen L Q,Bi J.Effect of interlayer on properties of diffusion bonded joints of silicon carbide particulate-reinforced aluminum composites[J].Journal of Materials Science Letters,1999,18(24):2005-2006.[14]Zhang X P,Ye L,Mai Y W,et al.Investigation on diffusion bonding characteristics of SiCp particulate reinforced aluminium metal matrix composites(Al/SiCp-MMC)[J].Composites Part A:Applied Science and Manufacturing,1999,30(6):1415-1421.[15]张贵锋,张建勋,王士元,等.瞬间液相扩散焊与钎焊主要特点之异同[J].焊接学报,2002,23(6):92-96.[16]陈铮,金朝阳,顾晓波,等.用Cu箔中间层瞬间液相连接SiCp/Al复合材料的界面现象与连接强度[J].焊接学报,2001,22(5):27-29.[17]Li Z,Fearis W,north T H.Particulate segregation and mechanical properties in transient liquid phase bonded metal matrix composite material[J].Materials Science and Technology, 1995,(11):363-369.[18]Li Z,Zhou Y,North T H.Counteraction of particulate segregation during transient liquid-phase bonding of aluminium-based MMC material[J].Journal of Material Science,1995,30(4):1075-1082.[19]Shangguan D,Ahuja S,Stefanescu D M.Ananalytical model for the interaction between an insoluble and an advancing solid/liquid interface[J].Metallurgical Transaction A,1992,23A (2):669-680.[20]Zhai Y,North T H,Serrato-rodrigues J.Transient liquid-phase bonding of alumina and metal matrix composite base materials [J].Journal of Materials Science,1997,32(6)1393-1397.[21]Askew J R,Wilde J F,Khan T I.Transient liquid phase bonding of 2124 aluminium metal matrix composite[J].Materials Science and Technology,1998,14(9):920-923.。