电池片等级分类表

电池片分类规则及标识标签

工损电池片分类要求

3/4切片(156×117) 2/3切片(156×104) 1/2切片(156×78) 1/3切片(156×52) 可单独横向切片 (156×?) 1/4切片(156×39) 1/5切片(156×31.2) 1/6切片(156×26) 1/8切片(156×19.5) 三栅、四栅、五栅

分类规则

未焊/ 焊接无焊带

2/3切片(104×156) 1/3切片(52×156) 3/4切片(117×156) 1/2切片(78×156) 可单独纵向切片 (?×156) 1/4切片(39×156) 4/5切片(×156) 3/5切片(×156) 2/5切片(×156) 1/5切片(31.2×156)

三栅

四栅

五栅

按照以上标准可以同时匹配两个的尺寸:如横向 横向、纵向同时切片 1/8,纵向1/4(切割ቤተ መጻሕፍቲ ባይዱ必须带有主栅线(包括背 栅))。 胶带粘贴在电池片背面,粘胶带后缝隙拼接严密 其他要求 正面外观,按常规电池片要求 三栅、四栅、五栅区分放置,不区分厂家及栅线外观 表面锡层抹平,防止挤压或运输造成破碎

电池片的等级标准

电池片的检验标准

一、检验的条件

1.不低于800LX的照射下,距离电池片30-50cm的距离,目视方向垂直于电池片表面观察。

二、检验的方法

1、拿取电池片时要轻拿轻放,125的电池片保持在1-2的检测速度,150及156的

电池片要一片一片的进行检查。

三、检测项目

1.颜色色差

2.绒面色斑

3.亮斑

4.裂纹、裂痕及穿孔

5.弯曲的

6.崩边、缺口、掉角

7.印制偏移

8.TTV

9.铝珠、铝苞

10.印刷图形

11.漏浆

12.外形尺寸

注:08年3月底质量部更新了新的检验作业指导书

四、颜色色差

A级

1、多晶硅片:单体电池的颜色均匀一致,颜色的范围从蓝色开始,经深蓝色、红色、

黄褐色、到褐色之间允许相近色的色差(蓝色和深蓝色存在单体电池上,但不允许

跳色),主体颜色为深蓝色,单体电池最多只允许两种颜色。

2、单晶电池片:同一片电池片颜色均匀一致,颜色范围中没有褐色,其他同多晶A级

的判别。

新的标准:单片上均匀一致的不同颜色的电池片,按照淡蓝、蓝色、红色三种进行分类。

B级

1、多晶硅片:单体电池颜色不均匀,允许存在跳色色差,最多跳一个相近色(例如:红色

和褐色存在于单体电池上),主体颜色为蓝色-红色范围,单体电池最多只允许存在三种颜色。

2、单晶电池片:与多晶电池片相比,只少了主体颜色,其他同多晶B级的判别。

新的标准:与旧标准相同

C级

1.多晶硅片:同一片电池允许颜色不均匀(蓝色-深蓝色-红色-黄褐色-褐色)允许存在跳色。

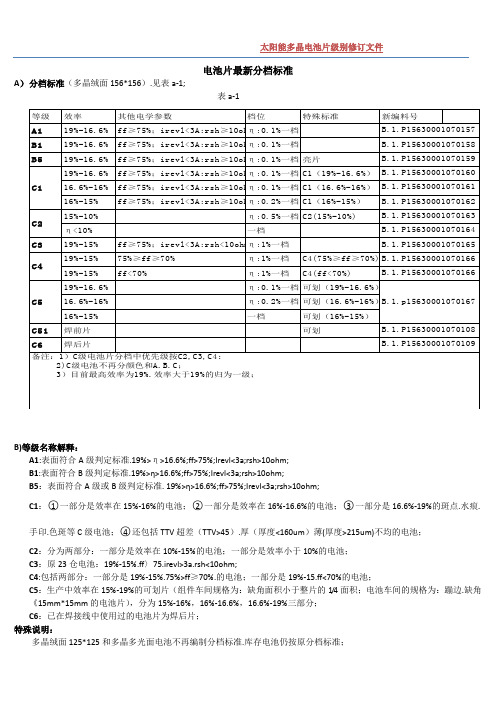

电池片分档标准

太阳能多晶电池片级别修订文件

电池片最新分档标准

A)分档标准(多晶绒面156*156).见表a-1;

表a-1

B)等级名称解释:

A1:表面符合A级判定标准.19%>η>16.6%;ff>75%;Irevl<3a;rsh>10ohm;

B1:表面符合B级判定标准.19%>η>16.6%;ff>75%;Irevl<3a;rsh>10ohm;

B5:表面符合A级或B级判定标准. 19%>η>16.6%;ff>75%;Irevl<3a;rsh>10ohm;

C1:○1一部分是效率在15%-16%的电池;○2一部分是效率在16%-16.6%的电池;○3一部分是16.6%-19%的斑点.水痕.

手印.色斑等C级电池;○4还包括TTV超差(TTV>45).厚(厚度<160um)薄(厚度>215um)不均的电池;

C2:分为两部分:一部分是效率在10%-15%的电池;一部分是效率小于10%的电池;

C3:原23仓电池:19%-15%.ff〉75.irevl>3a.rsh<10ohm;

C4:包括两部分:一部分是19%-15%.75%>ff≥70%.的电池;一部分是19%-15.ff<70%的电池;

C5:生产中效率在15%-19%的可划片(组件车间规格为:缺角面积小于整片的1/4面积;电池车间的规格为:蹦边.缺角《15mm*15mm的电池片),分为15%-16%,16%-16.6%,16.6%-19%三部分;

C6:已在焊接线中使用过的电池片为焊后片;

特殊说明:

多晶绒面125*125和多晶多光面电池不再编制分档标准.库存电池仍按原分档标准;。

电池片分类和特点

电池片分类和特点电池片是太阳能电池的核心组件之一,其种类繁多,具有不同的特点和应用范围。

本文将对电池片的分类和特点进行详细解释,并根据标题中心扩展下描述。

一、电池片的分类根据材料类型,电池片可以分为单晶硅、多晶硅和非晶硅三种。

1. 单晶硅电池片:单晶硅电池片又称为单晶硅太阳能电池片,是目前应用最为广泛的一种电池片。

它由单晶硅材料制成,具有较高的转化效率和优良的抗腐蚀性能。

其特点是结构均匀、外观一致,能够提供稳定的电流输出,适用于各种应用场景。

单晶硅电池片的转换效率通常在15%以上。

2. 多晶硅电池片:多晶硅电池片是由多晶硅材料制成的,其晶粒大小不一,晶界较多。

相比于单晶硅电池片,多晶硅电池片的转换效率稍低,通常在13%左右。

多晶硅电池片的优点是生产成本较低,适用于大规模生产。

然而,多晶硅电池片的外观不够均匀,光电转换效率相对较低。

3. 非晶硅电池片:非晶硅电池片是由非晶硅材料制成的,具有较高的光吸收能力和较低的材料成本。

它的特点是生产工艺简单,可以灵活制作成各种形状和尺寸,适用于特殊场景的应用。

然而,非晶硅电池片的转换效率相对较低,一般在10%左右。

二、电池片的特点1. 转换效率:电池片的转换效率是评价其性能优劣的重要指标。

转换效率越高,说明电池片从光能转化为电能的效率越高,能够提供更高的输出功率。

单晶硅电池片的转换效率一般在15%以上,多晶硅电池片在13%左右,非晶硅电池片在10%左右。

2. 光吸收能力:电池片的光吸收能力决定了其对光能的利用效率。

光吸收能力越强,说明电池片能够吸收更多的光能,从而提高转换效率。

非晶硅电池片由于其材料的特性,具有较高的光吸收能力。

3. 抗腐蚀性能:电池片需要长期在恶劣的环境条件下工作,因此具有良好的抗腐蚀性能十分重要。

单晶硅电池片由于其材料的纯度较高,具有较好的抗腐蚀能力。

多晶硅电池片和非晶硅电池片的抗腐蚀性能相对较差。

4. 生产成本:电池片的生产成本直接影响了太阳能电池组件的价格。

电池等级划分标准表

电池等级划分标准表

以下是常见的电池等级划分标准:

1. 一次性电池(非可充电电池):

- 一次性碱性电池(如AA、AAA等)

- 一次性锌碳电池(如9V电池等)

- 一次性锌锰电池(如按钮电池等)

2. 可充电电池:

- 镍镉电池(如AA、AAA等)

- 镍氢电池(如AA、AAA等)

- 锂离子电池(如18650电池等)

- 锂聚合物电池(如手机电池等)

3. 电池等级划分标准(依据电池容量):

- 一级电池:20Ah及以上

- 二级电池:5Ah至20Ah

- 三级电池:1Ah至5Ah

- 四级电池:0.2Ah至1Ah

- 五级电池:0.05Ah至0.2Ah

- 六级电池:0.01Ah至0.05Ah

需要注意的是,具体的电池等级划分标准可能因国家、行业和标准制定单位的不同而有所差异。

以上仅为常见的一些划分标准,供参考。

电池片的等级

一、优等品1:硅片表面光滑洁净。

2:TV:220±20μm。

3:几何尺寸:边长125±0.5mm;对角150±0.5mm、148±0.5mm、165±0.5mm;边长103±0.5mm、对角135±0.5mm;边长150±0.5mm 、156±0.5mm、对角203±0.5mm、200±0.5mm。

同心度:任意两个弧的弦长之差≤1mm。

垂直度:任意两边的夹角:90°±0.3。

二、合格品一级品:1:表面有少许污渍、轻微线痕。

2:220±20μm ≤TV≤220±30μm。

3:几何尺寸:边长125±0.5mm;对角150±0.5mm、148±0.5mm、165±0.5mm;边长103±0.5mm、对角135±0.5mm;边长150±0.5mm 、156±0.5mm、对角203±0.5mm、200±0.5mm。

同心度:任意两个弧的弦长之差≤1.2mm。

垂直度:任意两边的夹角:90°±0.5。

二级品:1:表面有少许污渍、线痕、凹痕,轻微崩边。

2:220±30μm ≤TV≤220±40μm。

3:凹痕:硅片表面凹痕之和≤30μm。

4:崩边范围:崩边口不是三角形状,崩边口长度≤1mm,深度≤0.5mm 5:几何尺寸:边长125±0.52mm;对角150±0.52mm、148±0.52mm、165±0.52mm;边长103±0.52mm、对角135±0.52mm;边长150±0.52mm 、156±0.52mm、对角203±0.52mm、200±0.52mm。

电池片外观检验标准

1.0 适用范围 1.1 这份标准适用于本公司电池片部门生产的所有太阳能电池片。

1.2 适用于单晶/多晶电池片的生产,标准生产次序包括: 镀SiN 减反射镀膜以及丝网印刷。

1.3 外观检测分为三个等级,Q1,Q2,Q3。

Q1是最高品质等级,Q2稍低于Q1,Q3仅适用于切割电池片后做成小组件,供应给有特殊需要的顾客。

2.0 定义: 2.1 减反射膜ARC: 电池片受光面所涂的一层减少阳光反射的膜。

2.2 表面污染:电池表面沉淀物。

2.3 崩边片:边沿缺失厚度方向没有贯穿整片电池片厚度。

2.4 缺角:边沿缺失厚度方向贯穿整片电池片厚度。

3.0 检验基础: 3.1 条件: 3.1.1 检验员应有正常的视力,无色盲。

无需放大镜。

3.1.2 色差在室内正常光线下,目视;其他用直尺(游标卡尺)测量。

3.1.3 检查距离:0.3~0.5米 (一个手臂的距离), 角度:30-90°。

3.1.4 检查时间: 每个部分3~5秒。

3.2 工具:直尺、游标卡尺 3.3 规则图形(如圆形、正方形、长方形)的面积按不良实际面积计算。

4、检验项目及要求 类别 Q1级Q2级Q3级外形尺寸125*125(±0.5)mm, 125*125(±0.5)mm,无分类 156*156(±0.5)mm, 156*156(±0.5)mm,主栅线、背电极按供应商图纸主栅线、背电极按供应商图纸Q1级Q2级Q3级减反射膜色差深蓝色、中蓝色、淡蓝色发白的兰色或浅蓝发白的蓝色/浅蓝颜色均匀一致,无明显颜色过渡的区域, 明显色差的单个面积≤4mm2 ,总面积≤10mm2,边缘细栅线之外的色差面积≤20mm21:单一色差最大区域10mm X10mm+1个多种色差最大区域5mm X 5mm单片电池≤有2种色差区域2:刻蚀过刻引起的色差。

单一色差最大区域10mm X10mm+2个多种色差最大区域5mm X 5mm小白点数量≤3个,且每个小白点的区域为0.5mmX0.5mm。

电池片分选标准

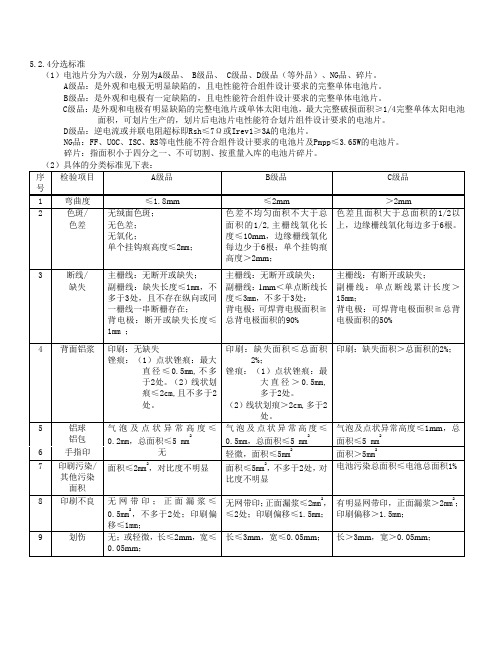

5.2.4分选标准

(1)电池片分为六级,分别为A级品、 B级品、 C级品、D级品(等外品)、NG品、碎片。

A级品:是外观和电极无明显缺陷的,且电性能符合组件设计要求的完整单体电池片。

B级品:是外观和电极有一定缺陷的,且电性能符合组件设计要求的完整单体电池片。

C级品:是外观和电极有明显缺陷的完整电池片或单体太阳电池,最大完整破损面积≥1/4完整单体太阳电池面积,可划片生产的,划片后电池片电性能符合划片组件设计要求的电池片。

D级品:逆电流或并联电阻超标即Rsh≤7Ω或Irev1≥3A的电池片。

NG品:FF、UOC、ISC、RS等电性能不符合组件设计要求的电池片及Pmpp≤3.65W的电池片。

碎片:指面积小于四分之一、不可切割、按重量入库的电池片碎片。

(3)各种外观不良缺陷成品太阳电池片分选分类和标识:

a.电池片的完整度缺陷包含,V 型缺口、圆弧型缺口、缺角、崩边、裂纹、穿孔等。

见如图1示例:

图1:电池片的完整度缺损示意图

b.电池片的印刷缺陷包含,正面或背面的印刷图案偏离或缺损、正面漏浆、栅线断线或结点等。

c.电池片的色度均匀性缺陷包含,色差(含片间色差和片内色差两种)、色斑、指印、水痕、划伤、硫化、挂钩痕等。

d.电池片的背面均匀性缺陷包含,鼓泡、铝珠、霉变等。

e.电池片的弯曲度缺陷包含,弓片、翘曲等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.目的

为规范成品太阳电池片的外观判检工作,保证检验项目完整、检验作业方法和检验数据准确;统一生产、质量、销售认识以满足顾客所需,特制定本本电池片检验标准。

2.适用范围

本标准内部适用,检验范围为本公司生产的单多晶硅太阳能电池片。

3. 工作职责

质量管理部负责外观判检项目的具体实施,对所有成品太阳电池片进行目测全检;所有检验人员严格按照本文件规定进行操作。

4. a判检工具

PVC 手套、日光灯、塞尺、外观判检模具、直尺、塑料垫片、插片盒、高密度泡沫盒、黑色油笔、口罩。

b判检作业条件

1、照度800lx 日光灯下;

2、洁净水平的判检操作台面上;

3、每片电池片自然水平放置于判检操作台面,不得人为挤压;

4、佩戴PVC 手套、轻拿轻放,保持3 秒/片检片速度;

5、统一由一个检验员先进行背面判检再由另外的检验员进行正面判检,避免判检翻片过程中的电池片损伤。

6、判检人员保持直立坐姿,从正上方(视线与判检水平桌面呈80°~90°)对电池片进行观测,前胸距离电池片中心点水平距离约16cm,人眼距离电池片中心点视线距离约28cm 5. 检验标准

(一)包括各等级的分类、检验项目及说明、各等级产品的接收条件等,列于下表:

检验项目及说明

A类B类C类

A级A1级B1级B2级C级1.效率光电转换效率(Eff.)

2.正面

次栅断

开无

断栅宽度L≤1

mm,

数量≤3条

断栅宽度L>1

mm,

数量≤3条

超过B1标准

3.正面

栅线结

点

无无

数量≤2处,

且长、宽分别小

于2 mm和0.3

mm

超过B1标准L

4.正面是否漏

浆由网版原因引起的漏

浆

无无

漏浆面积≤

1mm2,数量≤2

个

超过B1标准

5.正面

主栅缺

损无无

缺损面积≤

4mm2

超过B1标准

6.正面印刷图案偏

离因为硅片与网版未完

全对准而引起的图案

偏离无

印刷边界到硅

片边沿的距离

差别≤0.5 mm

印刷边界到硅

片边沿的距离

差别0.5 mm<d

<2mm

印刷边界到

硅片边沿的

距离差别0.5

mm<d<

2mm

超过B类标

准为等外

品

7.正面

色差PECVD沉积氮化硅减

反射膜的色彩及均匀

性

单片蓝色,

色彩均匀,

且同一包

电池片的

色彩一致

单片色差肉眼

观察不明显,

且同一包电池

片的色彩一致

肉眼可见色差,

透过毛玻璃观

察不明显;且同

一包电池片的

色彩一致

超过B1标

准;同一包色

彩一致

8.正面色斑. 因制绒或脏污引起的

色彩不均匀

无

轻微色斑面积

总计≤1.5cm2,

无点状色斑

色斑面积总计

≤4cm2

严重色斑

9.黄金

斑PECVD时电池片正面被颗

粒掩盖引起

无

色斑面积≤

1mm2,数量≤3

个

色斑面积≤

1mm2,数量>3

个

超过B1标准

10.正面玷污因各种原因引起的玷

污

无无

沾污面积≤

1mm2,数量>3

个

超过B1标准

11.正面划伤电池工艺过程中因各

种原因造成的正面划

伤、绒面破坏

无

轻微划伤,长

度<5cm

超过A1标准

12.正面水痕去除磷硅玻璃层后,经

清洗、烘干(或甩干)

后留下的水痕

无无

水痕颜色较浅,

长度≥5cm;水

痕颜色较明显,

长度<5cm

超过B1标准

13.正面指印操作过程中在电池片

正面留下的指纹

无

轻微指纹,色

差较浅

引起色差

引起较重色

差

d

14.正面白边因刻蚀过度引起的镀膜

后边缘发白

无

色差较浅,h≤

1mm

1mm≤h≤2mm h>2mm

15.背面印刷图案偏

离因为硅片未完全对准

网版而引起的图案偏

离

无

背电极与背电

场接触距离差

别△≤0.5

mm,背电场四

边印刷边界到

硅片边沿距离

差别△1≤

0.5mm,圆角印

刷边界到硅片

边沿距离差别

△≤1.0mm

背电极与背电

场接触距离差

别△≤0.5 mm,

背电场四边印

刷外围到硅片

边沿距离差别

△1≤0.5mm,圆

角印刷边界到

硅片边沿距离

差别△≤1.0mm

超过B1标准

16.背

面主栅

缺损无缺损面积d≤

2mm2

缺损面积2mm2

≤d≤4mm2

超过B1标准

17.背铝缺

损因印刷或烧结炉传送

带结构等因素导致背

铝缺损.

无

单个缺损面积

≤1mm2数量

≤4个

单个缺损面积

≤4mm2数量≤

4个

超过B1标准

18.背面铝珠无无

有微小铝刺但

已经刮平

铝珠高度h≤

0.2 mm

h>0.2 mm

19.

背面鼓包

鼓包高度

h≤0.2

mm,并且

总面积S

≤20mm2

鼓包高度h≤

0.2 mm,并且

总面积20<S

≤60 mm2

鼓包高度h≤

0.2 mm,并且总

面积60<S≤

100 mm2

超出B1标准

20.背面脱粉因浆料原因烧结不完

全导致背场或背电极

致密度不够

用手抚摸

手套上基

本无残留

物

用手抚摸手套

上基本无残留

物

用手抚摸手套

上有较明显残

留物

用手抚摸手

套上有较明

显残留物,且

相接触一片

正面有掉落

物

d

h

h

21.崩

边

无

正面崩边L1≤1 mm ,

且数目≤2个 背面崩边忽略不计

正面崩边L1≤1 mm , 且数目≤2个 背面崩边忽略不计 L1≤1 mm ,

数量≤3个≤5个,或者L1>1 mm 数量≤3个 背面崩边忽

略不计

超过B 类标准

22.V

型缺口

无

无

无

无

L2≤ 5.0 mm , 且无隐裂 23.弧形缺口

无 无 无 无

D ≤2.0 mm L3≤ 5.0 mm

数量≤1个, 且无隐裂 24.缺角

因各种原因导致的缺

角

无 无 无 无

缺角尺寸 ≤15 mm×2mm , 且无隐裂 25.弯曲

≤1.8mm ≤1.8mm ≤1.8mm >1.8mm

26.隐

裂

因各种原因导致的隐形裂纹 无 无 无 无 无

(二)等外品的说明

所有成品电池片,如果发现有隐裂,则一律归为等外品。

3.附录

附录1:电池片外观大缺陷示意图 L1

V 型缺口

V 型缺口

裂纹

V 型缺口 + 隐裂 缺角

H

L1

L2

L3

D。