轴端中心孔

各种中心孔的优缺点

A型中心孔(又称不带护锥中心孔),一般都用A型中心钻(又称无护锥60°复合中心钻)加工。

这种中心孔仅在粗加工或不要求保留中心孔的工件上采用,它的直径尺寸d和D主要根据轴类工件的直径和质量来选定。

B型中心孔(又称带护锥中心孔),通常用B型中心钻(又称带护锥的60度复合中心钻)加工。

因为有了120°的保护圆锥体,所以60°中心孔不会损伤与破坏。

要求保留中心孔的工件应该采用B型中心孔如机床的光杆和丝杆、绞刀等刀具上的中心孔,都应打B型中心孔。

C型中心孔(又称带螺纹的中心孔),它与B型中心孔的主要区别是在其上作有一小段螺纹孔。

所以要求把工件固定在轴上的中心孔采用C型。

R型中心孔(又称圆弧形中心孔)及加工时所用的R型中心钻(又称圆弧形中心钻)。

R型中心钻的主要特点是强度高,它可避免A型和B型中心钻在其小端圆柱段和60°圆锥部分交接处产生应力集中现象,所以中心钻断头现象可以大大减少。

中心孔一般用来辅助加工用,通常都使用易于加工的A型,至于其它两个类型可能是用于结构比较特殊的地方,以不影响整体的机械性能.b型的带有保护锥,防止碰坏中心孔啊;象轴类零件一般粗车后要调质的;防止调质时碰伤中心孔;A型中心孔应用在不需保留或保留不保留中心孔均可的场合。

B型中心孔应用在后续加工或检验时要重复利用中心孔作定位基准的场合。

C型中心孔应用在轴端有特殊结构(比如装有轴端挡板)以及作为吊环螺钉的安装孔的场合。

选中心空要看看你加工零件的精度还有工序等A型精度要求一般B型精度要求较高工序多的工件C型需要把其他零件轴向固定轴上的时候用C型中心孔R型适用于轻型和高精度的轴看看你需要哪种具体的型号还是要自己选择。

中心孔选用标准

中心孔选用标准全文共四篇示例,供读者参考第一篇示例:中心孔是工件上用来固定、定位和传动力矩的孔,是加工中最基本的定位孔。

在机械加工中,中心孔的选用标准对于加工精度、效率和质量起着至关重要的作用。

合理选择中心孔标准,能够确保工件的加工精度、能耗、生产效率和质量,提高生产效率,降低成本,是加工中不可忽视的重要环节。

中心孔的选用标准应符合工件的实际要求。

在进行中心孔选用时,需根据工件的形状、尺寸、材质、加工量等因素来选择合适的中心孔标准。

通常情况下,标准中心孔有A、B、C、D四种类型,其中A为精密型、B为一般型、C为普通型、D为特殊需求型。

对于高精度要求的工件,应选择精密型的中心孔标准;而对于一般加工要求的工件,则可以选择一般型或普通型的中心孔标准。

中心孔的选用标准应考虑加工方式和精度要求。

不同的加工方式对中心孔的选用标准也有所要求,如钻孔、铣削、车削等加工方式对中心孔的要求也不尽相同。

根据工件的加工精度要求来选择合适的中心孔标准也是至关重要的。

在加工高精度工件时,应选择更高精度的中心孔标准,以保证加工精度和质量。

中心孔的选用标准还需考虑被加工零件的后续加工工序。

有些工件在中心孔定位时需要进行多次加工,因此需要考虑后续加工工序对中心孔的要求,选择适合的中心孔标准。

在选择中心孔标准时还要考虑工件加工后的稳定性和可靠性,以确保全过程加工的顺利进行。

第二篇示例:中心孔是机械设备上常见的一种孔型,其作用是用来定位和固定零件。

为了保证设备的正常运行和使用寿命,选用合适的中心孔标准至关重要。

下面我们来详细介绍中心孔选用标准及其重要性。

一、中心孔的作用中心孔通常位于轴端或座部,用来定位轴心位置和确保零件间的相对位置。

在安装和组装机械设备时,通过中心孔可以快速准确地定位零件,提高生产效率和产品质量。

中心孔还可以起到固定零件的作用,避免零件在运动过程中发生错位或脱落。

1. 直径尺寸:中心孔的直径应符合相应的标准规定,可以避免因孔径过大或过小导致的轴心不准确或轴心偏移现象。

中心孔的标准方法GB

本文根据等资料撰写。

中心孔的分类中心孔的形式标记示例标注说明R(弧形)根据GB145选择中心钻GB/TD=3.15mm D1=6.7mmA(不带保护锥)根据GB145选择中心钻GB/TD=4mm D1=8.5mmB(带保护锥)根据GB145选择中心钻GB/TD=2.5mm D1=8mmC(带螺纹)根据GB145选择中心钻GB/T 10LD=M10 L=30mm D2=16.3mm中心孔的符号为了表达在完工的零件上是否保留中心孔的要求,可采用下表中规定的符号。

要求符号标注示例解释在完工的零件上要求保留中心孔要求做出B型中心孔 D= D1=8在完工的零件上要求保留在完工的零件上可以保留中心孔用A型中心孔D=4 D1=在完工的零件上是否保留都可以在完工的零件上不用A型中心孔D= D1=在完工的允许保留中心孔零件上不允许保留符号的尺寸及其各部分的比例关系如图1。

d'=1h10H1=h=字体高度a-标注中心孔符号的区域b-零件轮廓的图线粗度图1在图样上的标注对于已经有相应标准规定的中心孔,在图样中可不绘制详细结构,只需注出其代号,如表所示。

如同一轴的两端中心孔相同,可只在其一端标出,但应注出其数量(图2)。

图2如需指明中心孔的标准代号时,则可标注在中心孔型号的下方(图3,4)。

图3图4中心孔工作表面的粗糙度应在引出线上标出(图5、图6),表面粗糙度的上限值为μm。

以中心孔的轴线为基准时,基准代(符)号可按图5、图6的方法标注。

图5图6。

中心孔类型尺寸

中心孔类型:

中心孔分为A、B、C和R四个型号

A型:当工件在一台机床上加工,加工后去掉中心孔时用。

B型:当零件在几台机床上加工,或中心孔需保留在零件上,或当加工零件毛坯总重量超过5吨时用。

C型:当轴类零件端部需固定零件或考虑热处理需吊挂用。

R型:主要用于轧辊等重要零件上。

中心孔的大小主要根据工件的重量来决定,以A型中心孔为例,当中心孔的直径为2mm时,轴类原料直径为10-18mm,可承受零件毛坯总重量120公斤;中心孔的直径为3mm时,轴的直径为30-50mm,可承受零件毛坯总重量500公斤;当中心孔的直径为5mm时,轴的直径为80-120mm,可承受零件毛坯总重量1000公斤。

注:1. A、B型中心孔的尺寸l取决于中心钻的长度,不应小于t值。

2. 括号内的尺寸尽量不采用。

浅谈中心孔与轴类加工

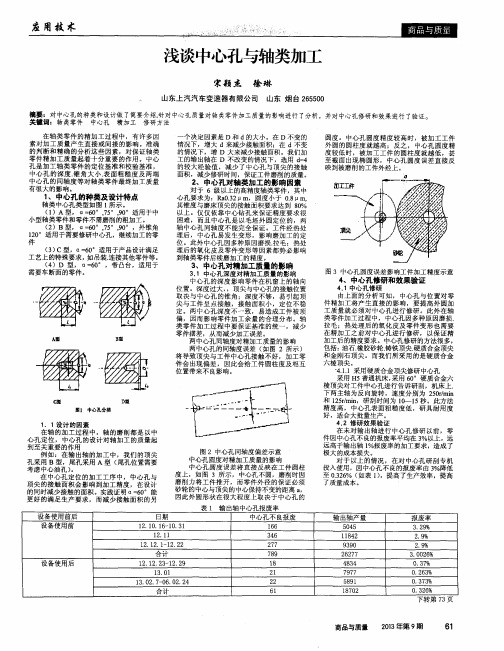

1 、中心孔 的种类及设计特点

轴类中心孔类型如 图 l 所示 。 ( 1 )A型 , a= 6 0 。, 7 5 。, 9 0 。适用于中 小型轴 类零件和零件不需磨削的粗加工 。 ( 2 )B型 , a= 6 0 。, 7 5 。, 9 0 。,外锥角 1 2 0 。适用 于需要修研 中心孔,继续加工的零 件 ( 3 ) C型 ,Q= 6 0 。适用 于产品设计满 足 工艺上 的特殊 要求 , 如吊装 . 连接 其他零件 等。 ( 4 )D 型 , a= 6 0 。 ,带 凸台 ,适用 于 需要车 断面 的零件 。

一

A 煎

B 垫 l

谮一

C 型 D 型

在精加工之 前对 中心 孔进行 修研 , 以保 证精 加工后的精度要求。中心孔修研 的方法 很多, 包括 : 油石. 橡胶砂轮 . 铸铁 顶尖 . 硬质 合金顶尖 和 金刚石项尖 。而我们 所采用 的是硬质合 金 六棱顶尖 。

‘ 4 . 1 . 1采用硬质合 金顶尖修 研中心孔 采用 H 5 普通机床 , 采用 6 0 。硬质 合金六 棱项尖对 工件 中心孔进行 告诉研 刮,机床上 . 下两 主轴为反 向旋转 ,速度 分别为 2 5 0 r / mi n 和 1 2 5 r / mi n ,研刮时间为 l O —l 5秒 。此方法 精度 高, 中心 孔表面粗糙 度低 ,研 具耐用度 好 ,适合大批量生产 。 4 . 2修研效果验证 在未对 输 出轴 进行 中心孔修研 以前,零 件因 中心孔不 良的报废率平均在 3 %以上 , 远 远高于输 出轴 1 %报废率的加工要求 ,造成 了 极大 的成本损失 。 对于 以上 的情 况,在对 中心孔研刮 专机 投入使用,因中心孔不 良的报废率 由 3 %降低 至0 . 3 2 6 %( 如表 1 ) ,提高 了生产效率 ,提高 了 质量 成 本 。

中心孔的技术资料

中心孔又称顶尖孔,按国标 GB145-1985, 中心孔可分 A

型中心孔, B型中心孔,C型中心孔,R型中心孔。

中心孔国家规定以外,还有JB/ZQ4236-4237-1986标准。

二. 中心Leabharlann 的作用 中心孔是轴内零件的基准,又是轴内零件的工艺基准,也是轴类零件的测量基准,所以中心孔对轴类零件的作用是非常重要的。中心孔有:60、75、90度,其基准是60、75、90度的圆锥面。

五. 常用中心孔类型的改进

中心孔共有10种类型,但是常用的是国际 GB145—1985A型中心孔和B 型, A型中心孔主要用于零件的加工后,中心孔不在继续使用;B型中心孔主要用于零件加工后,中心孔还要继续使用,所以120锥面是保护60度锥面的,为了提高工艺性和加工精度。将圆锥面改成如图所示,这样也同样起到保护60度的作用。

60度B型中心孔是用60度B型中心钻加工出来的(见图3),所以 L1 的长度由中心钻L1来决定来决定的。(中心孔 L1 的长度由零件的精度和自重来决定,而不能由B型中心钻L1来决定,因为L1过长将影响零件的加工精度。

六. 结语

通过中心孔加工工艺粗初步探索和研究,在实践中不仅提高了零件的加工质量,而且为螺纹轴类零件的工艺设计提供了经验。

四. 加工中心孔几何精度和降低表面粗糙度的方法

中心孔的质量主要由几何精度、表面粗糙度中心孔圆锥面 来影响的,加工中心孔圆锥面的加工方法有很多,常用的加工方法有下面6种方法:

(1) 中心钻直接加工出圆锥面

(2) 用硬质合金激光圆锥面

(3) 用铸铁棒研圆圆锥面

(1)零件标准公差等级要求为IT10- IT12时,其标准公差值在0.04-0.012mm之间。中心孔的工艺为:车外圆—车端面—钻中心孔。

轴类中心孔加工标准

轴类中心孔加工标准

一、孔径尺寸

中心孔的孔径尺寸应符合设计要求,孔径公差应符合相关标准。

通常,中心孔的孔径尺寸可以通过使用量规或塞规进行测量。

二、孔深尺寸

中心孔的孔深尺寸应符合设计要求,通常以轴类零件的直径尺寸为基础进行计算。

孔深公差应符合相关标准。

使用深度计量规或深度尺进行测量。

三、孔的表面质量

中心孔的表面质量应光滑、无毛刺、无裂纹等缺陷。

孔的表面粗糙度应符合设计要求,一般采用Ra值进行表征。

可以使用表面粗糙度样板或微观轮廓仪进行检测。

四、孔的位置精度

中心孔的位置精度应符合设计要求,包括孔的中心位置和角度位置。

使用坐标测量机或三坐标测量仪进行检测。

五、孔的同心度

中心孔的同心度是指孔的中心线与轴类零件的外圆表面之间的偏心程度。

同心度误差会影响轴类零件的旋转精度和动平衡性能。

使用同心度测量仪或三坐标测量仪进行检测。

六、孔的垂直度

中心孔的垂直度是指孔的中心线与轴类零件的端面之间的垂直程度。

垂直度误差会影响轴类零件的定位精度和承载能力。

使用垂直度测量仪或三坐标测量仪进行检测。

七、孔的同轴度

中心孔的同轴度是指孔的中心线与轴类零件的中心线之间的同轴程度。

同轴度误差会影响轴类零件的旋转精度和动平衡性能。

使用同轴度测量仪或三坐标测量仪进行检测。

八、孔的端面质量

中心孔的端面质量应平整、无裂纹、无毛刺等缺陷。

端面平整度会影响轴类零件的定位精度和承载能力。

可以使用端面平整度样板或微观轮廓仪进行检测。

车辆车轴中心孔修理的分析与讨论

冷加工

63 2016年 增刊1

2016 第二届轨道交通先进金属加工及检测技术交流会

图4

图2

图3

由于中心孔的各种缺陷,导致磨床顶尖无法与 中心孔锥面紧密贴合,则机床主轴带动车轴旋转 时,若中心孔存在碾堆缺陷,车轴会产生明显的跳 动,导致加工车轴轴颈及轮座时圆度超差;若中心 孔有变形缺陷时,会导致车轴按椭圆轨迹旋转,则 加工出来的轴颈及轮座的圆柱度超差。

5. 影响中心孔质量的因素 (1)圆度的影响 若中心孔锥面的圆度达不 到要求,即中心孔为椭圆时,机床顶尖无法与中心 孔锥面紧密贴合,机床主轴带动车轴旋转时,车轴 会按照椭圆轨迹转动,导致加工出来的轴颈及轮座 的圆柱度超差,如图4所示。 (2)粗糙度的影响 若中心孔锥面的粗糙度 太高,从微观上来看,锥面是成波浪起伏的形状, 它会使得车轴在旋转时产生跳动,如果跳动太厉 害,就会使加工出来的轴颈及轮座的圆度差,如图 5所示。

图6 7. 车削加工修理中心孔操作流程 首先将中心架放置在车床导轨相应位置,然后 将一根合格车轴吊至车床,两顶一夹将车轴固定在 车床上,将中心架移至车轴轴颈位置,调节中心架 的两个托脚,使其紧密贴合轴颈外圆,保证车轴中 心与机床回转中心重合。将合格车轴卸下后,即可 对待修理车轴进行中心孔修理 将待修理中心孔的车轴吊运至机床,车轴一端 用三爪自定心卡盘夹紧,另一端轴颈部位放置在中 心架上,车刀刃磨完成后,将车刀牢固的夹持在刀 塔上,然后将车床小拖板(纵向进给)旋转30° (中心孔60°锥面的一半),调节纵向和横向进给

手动对刀,使刀尖靠近并微微接触到中心孔的60° 锥面,旋转横向进给手柄,让车刀沿30°角方向 直线进给,切除中心孔锥面上的碾堆、凹坑等缺 陷,同时修正中心孔的变形,使其恢复圆度。将刀 尖退出,转动刀架,用保护锥成形车刀车削中心孔 120°护锥。

中心孔的标准方法(GB4459.5-1999)

本文根据GB4459.5-1999等资料撰写。

中心孔的分类中心孔的形式标记示例标注说明R(弧形)根据GB145选择中心钻GB/T 4459.5-R3.15/6.7D=3.15mm D1=6.7mmA(不带保护锥)根据GB145选择中心钻GB/T 4459.5-A4/8.5D=4mm D1=8.5mmB(带保护锥)根据GB145选择中心钻GB/T 4459.5-B2.5/8D=2.5mm D1=8mm C(带螺纹)根据GB145选择中心钻GB/T4459.5-CM10L30/16.3D=M10 L=30mm D2=16.3mm中心孔的符号为了表达在完工的零件上是否保留中心孔的要求,可采用下表中规定的要求符号标注示例解释在完工的零件上要求保留中心孔要求做出B型中心孔 D=2.5 D1=8在完工的零件上要求保留在完工的零件上可以保留中心孔用A型中心孔D=4 D1=8.5在完工的零件上是否保留都可以在完工的零件上不允许保留中心孔用A型中心孔D=1.6 D1=3.35在完工的零件上不允许保留1h10H1=1.4hh=字体高度a-标注中心孔符号的区域b-零件轮廓的图线粗度图1在图样上的标注对于已经有相应标准规定的中心孔,在图样中可不绘制详细结构,只需注出其代号,如表所示。

如同一轴的两端中心孔相同,可只在其一端标出,但应注出其数量(图2)。

图2如需指明中心孔的标准代号时,则可标注在中心孔型号的下方(图3,4)。

图3图4中心孔工作表面的粗糙度应在引出线上标出(图5、图6),表面粗糙度的上限值为1.25µm。

以中心孔的轴线为基准时,基准代(符)号可按图5、图6的方法标注。

图5图6(注:文档可能无法思考全面,请浏览后下载,供参考。

可复制、编制,期待你的好评与关注!)。

轴类中心孔

中心孔(摘自GB/T4459.5—1999)mm标注示例:直径D=4mm的A型中心孔:中心孔:中心孔 A4/8.5GB/T4459.5—1999A型不带护锥中心孔 B 型带护锥中心孔 C 型带螺纹中心孔注:括号内尺寸尽量不用。

D D1L1(参考)t(参考)D D1D2LL1(参考)选择中心孔的参考数据A,B 型A型 B 型A型 B 型A,B型C 型轴状原料最大直径D0原料端部最小直径D0零件最大重量kg2.02.53.154.00(5.00)6.30 (8.00) 10.004.255.306.708.5010.613.217.021.26.38.010.012.516.018.022.428.01.952.423.073.904.855.987.799.702.543.204.035.056.417.369.3611.661.82.22.83.54.45.57.08.7M3M4M5M6M8M103.24.35.36.48.410.55.87.48.810.513.216.32.63.24.05.06.07.51.82.12.42.83.33.8>10~18>18~30>30~50>50~80>80~120>120~180>180~220>180~220810121520253035120200500800100015002000250要求符号标注示例解释在完工的零件上要求保留中心孔要求作出 B 型中心孔1015.3max= =Dd在完工零件上要求保留在完工的零件上可以保留中心孔用A型中心孔 d=4,Dmax=8.5在完工的零件上是否保留都可以在完工的零件上不允许保留中心孔用A型中心孔 d=2,Dmax=4.25在完工的零件上不允许保留标注示例解释同一轴的两端中心孔相同,可只在其一端标出,但应注出其数量1.如需指明中心孔的标准代号时,则可标注在中心孔型号的下方(图a)2.中心孔工作表面的粗糙度应在引出线上标出(图 b )标准尺寸(直径、长度和高度等)(摘自GB/T2822—1981)R10R20R10R20R10R20R40R10R20R40R10R20R401.25 1.601.251.401.604.005.004.004.505.0012.512.514.012.513.214.025.022.425.022.423.625.040.040.045.040.042.545.0续表注:1. 选用标准尺寸的顺序为:R10、R20、R402.本标准适用于机械制造业中有互换性或系列化要求的主要尺寸,其它结构尺寸也应尽量采用。