纯电机车冷却性能计算

发动机冷却系统计算

发动机冷却系统计算发动机冷却系统是汽车的重要组成部分之一,冷却系统的作用是使发动机在各种转速和各种行驶状态下都能有效的控制温度,其中水套是整个冷却系统的关键部分。

本文为发动机冷却系设计计算分析,水套计算分析由AVL 公司的FIRE 软件完成。

通过CFD 计算,可以得到水套整个流场(速度、压力、温度以及HTC 等)分布.通过速度场可以识别出滞止区、速度梯度大的区域,通过温度分布可以分析可能产生气泡的位置,通过换热系数的分布可以评估水套的冷却性能,通过压力分布可以显示出压力损失大的区域。

本文针对功率点进行了计算。

1。

散热量的计算在设计或选用冷却系统的部件时,就是以散入冷却系统的热量Q W为原始数据,计算冷却系统的循环水量、冷却空气量,以便设计或选用水泵和散热器.1。

1 冷却系统散走的热量冷却系统散走的热量Q W,受许多复杂因素的影响,很难精确计算, 因此在计算时,通常采用经验公式或参照类似发动机的实测数据进行估算。

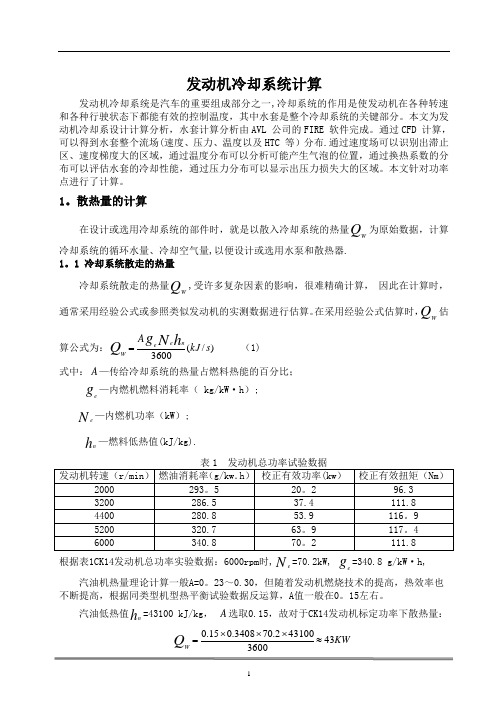

在采用经验公式估算时,Q W 估算公式为:)/(3600s kJ A h N g Q n e e W = (1)式中:A —传给冷却系统的热量占燃料热能的百分比;g e—内燃机燃料消耗率( kg/kW ·h ); N e —内燃机功率(kW );h n —燃料低热值(kJ/kg).根据表1CK14发动机总功率实验数据:6000rpm 时,N e =70.2kW, g e=340.8 g/kW ·h, 汽油机热量理论计算一般A=0。

23~0.30,但随着发动机燃烧技术的提高,热效率也不断提高,根据同类型机型热平衡试验数据反运算,A 值一般在0。

15左右。

汽油低热值h n =43100 kJ/kg , A 选取0.15,故对于CK14发动机标定功率下散热量:KW Q W 433600431002.703408.015.0≈⨯⨯⨯=1.2 冷却水的循环量根据散入冷却系统的热量,可以算出冷却水的循环量V W :)(3s m c t Q V w w w W W γ∆= (2)式中:t w ∆—冷却水在内燃机中循环时的容许温升,对现代强制循环冷却系,可取t w ∆=4℃~8℃,本机初步计算取值7℃;γw —水的比重,可近似取γw =1000m kg 3c w —水的比热,可近似取c w =4。

车辆冷却系统设计计算

第三节 理论综合计算法

四、液压油系统冷却器的热负荷: 通常认为液压系统的效率为75%,有的高 效液压系统是发动机有效输出功率的 10%~15%转化为热量输出的。

QY=发动机至泵的功率(HP)X160.65Kcal/h 或QY=发动机有效输出功率(HP)X96.39Kcal/h

第三节 理论综合计算法

第三节 理论综合计算法

散热量=额定负荷散热量X(实际功率/额定功 率)X1.15 一、发动机标定转速与发动机数据表上的转速 (满功率)不同,则用额定转速和最大扭矩 点的散热量进行插值计算。 数据表上给出转速n1时的散热量Q1;转速n2 时的散热量Q2;则转速n3时的散热量Q3: Q3= Q2+【﹙ n3 - n2 ﹚/﹙ n1 - n2 ﹚】x( Q1Q2)

第四章 风扇

第五节 风扇伸入护风罩的距离 A、对于发动机散热器和中冷器以及油散热器等串联 的散热器组来说,风扇伸到护风圈的深度应为风 扇投影宽度的1/2。 B、对于只有发动机散热器,无其它热交换器与之串 联的系统,风扇伸到护风圈的深度为: ①吸风式:风扇伸到护风圈的深度应为风扇投影 宽度的2/3。 ②吹风式:风扇伸到护风圈的深度应为风扇投影 宽度的1/3。

• •

第一节 快速经验法

• 一般发动机燃料产生的热量约有1/3的热能做了机 •

械功;1/3的热能随废气排出;1/3的热能让冷却 水带走: Q=Ge*Hu*Neb*1/3 (Kcal/h) 式中: Ge----发动机的有效燃料消耗功率(g/(Ps.h)) Hu----燃料的低热值,汽油和柴油一般取 (10Kcal/g) Neb----发动机标定功率 (Ps)

第三节 理论综合计算法

热负荷计算 散热器的热负荷包括环境温度和进气温度修 正了的发动机向冷却系统释放的热量再加上 发动机冷却液作介质任何冷却器的热负荷。 A、发动机的散热量一般在额定转速和最大扭 矩时,规定的散热量。 如果没有持续的热量,则针对最大功率时的 散热量。 ●在一些设备中,发动机的输出功率受到制约

冷却系统计算

冷却系统计算冷却系统计算一、闭式强制冷却系统原始参数都以散入冷却系统的热量Q W 为原始数据,计算冷却系统的循环水量、冷却空气量,以便设计或选用水泵、散热器、风扇1.冷却系统散走的热量Q W冷却系统散走的热量Q W ,受很多复杂因素的影响,很难精确计算,初估Q W ,可以用下列经验公式估算:(千焦/秒) (1-1)---传给冷却系统的热量占燃料热能的百分比,对汽油机A=0.23~0.30,对柴油机A=0.18~0.25---内燃机燃料消耗率(千克/千瓦.小时)---内燃机功率(千瓦)---燃料低热值(千焦/千克)如果内燃机还有机油散热器,而且是水油散热器,则传入冷却系统中的热量,也应将传入机油中的热量计算在冷却系统中,则按上式计算的热量值应增大5~10%一般把最大功率(额定工况)作为冷却系统的计算工况,但应该对最大扭矩工况进行验算,因为当转速降低时可能形成蒸汽泡(由于气缸体水套中压力降低)和内燃机过热的现象。

具有一般指标的内燃机,在额定工况时,柴油机可取0.21~0.27千克/千瓦.小时,汽油机可取0.30~0.34千克/千瓦.小时,柴油和汽油的低热值可分别取41870千焦/千克和43100千焦/千克,将此值带入公式即得汽油机=(0.85~1.10)3600h N g Q u ee W A A g e Ne h u Q W g e g e Q W N e柴油机=(0.50~0.78)车用柴油机可取=(0.60~0.75),直接喷射柴油机可取较小值,增压的直接喷射式柴油机由于扫气的冷却作用,加之单位功率的冷却面积小,可取=(0.50~0.60),精确的应通过样机的热平衡试验确定。

取=0.60考虑到机油散热器散走的热量,所以在上式计算的基础上增大10%额定功率:∴ 对于420马力发动机=0.6*309=185.4千焦/秒增大10%后的=203.94千焦/秒∴ 对于360马力发动机=0.6*266=159.6千焦/秒增大10%后的=175.56千焦/秒∴ 对于310马力发动机=0.6*225=135千焦/秒增大10%后的=148.5千焦/秒最大扭矩:∴ 对于420马力发动机=0.6*250=150千焦/秒增大10%后的=165千焦/秒∴ 对于360马力发动机=0.6*245=147千焦/秒增大10%后的=161.7千焦/秒∴ 对于310马力发动机=0.6*180=108千焦/秒增大10%后的=118.8千焦/秒2.冷却水的循环量根据散入冷却系统中的热量,可以算出冷却水的循环量Q W N eQ W N e Q W N e Q W Q W N eQ W Q W Q W Q W Q W Q W Q W Q W Q W Q W Q W Q W Q W V W(米3/秒) (1-2)式中 ---冷却水在内燃机中循环时的容许温升,对现代强制循环冷却系,可取=6~12℃---水的比重,可近似取=1000千克/米3---水的比热,可近似取=4.187千焦/千克.度取=12℃额定功率:∴ 对于420马力发动机=203.94/(12*1000*4.187)=4.06X10-3(米3/秒)=243.54(L/min)∴对于360马力发动机=175.56/(12*1000*4.187)=3.49X10-3(米3/秒)=209.65(L/min)∴对于310马力发动机=148.5/(12*1000*4.187)=2.96X10-3(米3/秒)=177.33(L/min)最大扭矩:(对应转速1300~1600)∴ 对于420马力发动机=165/(12*1000*4.187)=3.28X10-3(米3/秒)=197.03(L/min)∴对于360马力发动机=161.7/(12*1000*4.187)=3.22X10-3(米3/秒)=193.10(L/min)∴∴对于310马力发动机=118.8/(12*1000*4.187)=2.36X10-3(米3/秒)=141.87(L/min)3.冷却空气需要量冷却空气的需要量一般根据散热器的散热量确定。

冷却器的计算公式

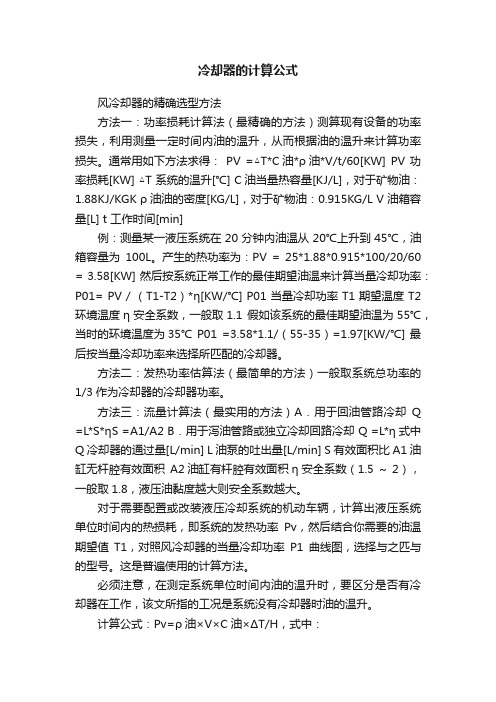

冷却器的计算公式风冷却器的精确选型方法方法一:功率损耗计算法(最精确的方法)测算现有设备的功率损失,利用测量一定时间内油的温升,从而根据油的温升来计算功率损失。

通常用如下方法求得:PV =△T*C油*ρ油*V/t/60[KW] PV 功率损耗[KW] △T 系统的温升[℃] C油当量热容量[KJ/L],对于矿物油:1.88KJ/KGK ρ油油的密度[KG/L],对于矿物油:0.915KG/L V 油箱容量[L] t 工作时间[min]例:测量某一液压系统在20分钟内油温从20℃上升到45℃,油箱容量为100L。

产生的热功率为:PV = 25*1.88*0.915*100/20/60 = 3.58[KW] 然后按系统正常工作的最佳期望油温来计算当量冷却功率:P01= PV / (T1-T2)*η[KW/℃] P01 当量冷却功率 T1 期望温度 T2 环境温度η安全系数,一般取1.1 假如该系统的最佳期望油温为55℃,当时的环境温度为35℃ P01 =3.58*1.1/(55-35)=1.97[KW/℃] 最后按当量冷却功率来选择所匹配的冷却器。

方法二:发热功率估算法(最简单的方法)一般取系统总功率的1/3作为冷却器的冷却器功率。

方法三:流量计算法(最实用的方法)A.用于回油管路冷却Q =L*S*ηS =A1/A2 B.用于泻油管路或独立冷却回路冷却Q =L*η式中Q 冷却器的通过量[L/min] L 油泵的吐出量[L/min] S 有效面积比 A1油缸无杆腔有效面积A2油缸有杆腔有效面积η安全系数(1.5 ~ 2),一般取1.8,液压油黏度越大则安全系数越大。

对于需要配置或改装液压冷却系统的机动车辆,计算出液压系统单位时间内的热损耗,即系统的发热功率Pv,然后结合你需要的油温期望值T1,对照风冷却器的当量冷却功率P1曲线图,选择与之匹与的型号。

这是普遍使用的计算方法。

必须注意,在测定系统单位时间内油的温升时,要区分是否有冷却器在工作,该文所指的工况是系统没有冷却器时油的温升。

电机车、蓄电池机车运行计算

n=

33.73325 辆

q=

1t

矿车装载质量,t

m1=

3.368339

每列货运需要的列车数

7.每班运人需列车

m2=

2

矿井每班每翼用电机车牵引平巷人车运人按一次考虑,单翼为m2=1,双翼

8.矿井需电机车总

N=

0.944107

矿井所用电机车总台数

着质量等于电机车质

=0.24

ωq=13.5‰ 3‰

时牵引力

列车组成计算

1.按重列车上坡起动条件:

当电机车粘着质量和矿车规格确定后:

说明:

Pn=

7t

电机车粘着质量,当电机车全部轮对为主动轮时,粘着质量等于电机车质

P=

7t

电机车质量

g=

9.8 m/s2

重力加速度

Ψq=

0.24

电机车撒沙起动的粘着系数,取Ψq=0.24

a=

0.04 m/s2

列车起动加速度,常取0.04

⑤

④

②

①

③

ωq=

0.0135

重列车起动阻力系数,对于1吨矿车,取ωq=13.5‰

i=

0.003

运输线路平均坡度,对于大巷,i=3‰

Q≤

73.4299 t

重车组质量

2.按牵引电动机允许温升条

Fd=

13.05 KN

电机车等值牵引力,kN,可取电机车长时牵引力

a=

1.1

电机车调车时电能消耗系数

ωy=

0.009

重列车运行阻力系数,对于1吨矿车,取ωy=9‰

239.4764 t

重车组质量

3.按重列车下坡制动条件

Pz=

7t

冷却系计算

载货车和前置发动机客车通风良好时,可取下限值0.0031-0.0033m2/Kw;城市公交长期低速运转但严重 载可取中值即0.0034-0.0035m2/Kw;自卸车、牵引车、山区长途客车等经常大负荷运行的车辆以及通风 佳的后置发动机客车,可取上限值0.0036-0.0038m2/Kw Cp空气定压比热0.25kcal/kg℃ Va散热器前的空气流速,对后置发动机气流速度完全由风扇产生,一般8-10m/s Rr空气比重,当气温为50℃时,取1.05kg/m3

冷却系统散热面积估算

Fw=Qw/(Ka*Δ t) m2 其中: Qw为散热系统应该散去的热量 Ka散热器对空气的传热系数, kcal/m2.h.C, 一般为80--110, 取102 Δ t散热器中冷却水与冷却空气的平均温差 tw1散热器进水温度,闭式冷却系统95-100℃,对闭式加压冷却系统100--110℃ tw2散热器出水温度 tw2=tw1-Δ tw Δ tw冷却水在散热中的最大温降,对强制冷却系统取6-12℃ ta1进入散热器的空气温度40--50℃ ta2流出散热器的空气温度ta2=ta1+Δ ta Δ ta空气流过散热器的温升=Δ ω /(3600Fz*Cp*Va*Rr) Fz散热器芯子迎风面积m2,具体见下,取0.0034

冷却系统应该散走的热量估算

Qw=(L*ga*Ne*ha)/3600 KJ/S 其中: L传给冷却系统的热量占燃料热能的百分比, 柴油机L=0.18--0.25 ga柴油机燃料消耗率 Kg/kw*h Ne柴油机发出的功率KW,发动机有效功率 ha燃料低热值KJ/kg, 对柴油机取41870KJ/kg,CNG燃料低热值50050KJ/kg

1卡42焦耳1瓦特1焦耳秒qwlganeha3600l传给冷却系统的热量占燃料热能的百分比柴油机l018025ga柴油机燃料消耗率kgkghne柴油机发出的功率kwha燃料低热值kjkg对柴油机取41870kjkgfw散热器面积m2ka散热器对空气的传热系数kcalm2hc一般为80110取90t散热器中冷却水与冷却空气的平均温差tw1散热器进水温度闭式冷却系统95100对闭式加压冷却系统100110tw2散热器出水温度tw2tw1tsts冷却水在散热中的最大温降对强制冷却系统取612ta1进入散热器的空气温度4050ta2流出散热器的空气温度ta2ta1tata空气流过散热器的温升360fzcpvarrfz散热器芯子迎风面积m2cp空气定压比热025kcalkgva散热器前的空气流速对后置发动机可以认为气流速度完全由风扇产生一般810msrr空气比重当气温为50时取105kgm3所以散热面积fwqwkat风扇外径扫过的环形面积占散热器芯子正面积的4560风扇轮叶的内径与外径之比为028036d2风扇外径mf2风扇迎风面积m2风扇外径d2处的速度v2314nd260额定工况转速转分最大扭转速转分风扇外径处最大转速米秒汽车管带式散热器芯子型式尺寸冷却管型号规格b113ii22x142214iii25x142514iv2x1622x19221985981012252832354245蓝色为优先采用尺寸芯子内部各尺寸关系芯子的厚度尺寸如下冷却管型号d2d5d1d2d5d1d2d5177575151532496683ii163434527088iii165234527088iv187838587898225101052011043566885111一般希望控制在70最高不应超过80120芯子中散热带的型式见图其尺寸见表2

电力机车冷却系统技术标准研究

电力机车冷却系统技术标准研究作者:初国来源:《科教导刊·电子版》2020年第21期摘要:冷却系统对于电力机车的运行而言极为重要。

对相关技术标准的研究,有助于冷却系统设计、制造、检验及运用水平的进一步提高,以便让电力机车冷却系统更好地运用到实际当中,并促使产品质量变好,使其在实践中显得更为可靠与安全,本文就我国电力机车、电动车组冷却系统技术标准体系进行了分析。

关键词:电力机车;冷却系统;技术标准中图分类号:U268.4 ;;;;文献标识码:A1电力机车冷却概述目前,国内外电力机车、电动车组牵引系统中,牵引变压器一般都依靠油浸式强迫油循环加上空气二次冷却的形式;而牵引变流器则通常依靠强迫冷却液循环加上空气二次冷却的形式,少数采用工质相变自循环空气二次冷却方式;常规牵引电机绝大多数采用强迫空气直接冷却方式,少数永磁电机采用强迫冷却液循环+空气二次冷却方式。

采用强迫液体循环空气二次冷却方式的冷却系统核心部件有散热器、风机和泵;采用工质相变自循环空气二次冷却方式的冷却系统核心部件有散热器、风机;采用强迫空气直接冷却方式的冷却系统核心部件是通风机。

2提升电力机车冷却系统技术标准的要点2.1根据技术发展趋势完善技术标准对于工质相变自循环空气二次冷却方式的冷却系统(基于沸腾传热机理),虽然产品在“HXD3B”等电力机车和“CRH2”系列电动车组中批量运用,但至今尚无相关技术标准。

例如,沸腾传热是未来提高冷却系统散热能力的有效方式之一,建议加强相关技术标准的研究及制定,满足现阶段运用及未来发展的需求。

2.2重视顶层设计并完善技术标准各级标准化组织及冷却系统技术研究、产品研发、制造、试验检测和运用单位协调一致,分层级逐步建立并完善覆盖冷却系统及其核心部件的国家、铁道行业、铁路总公司等技术标准,建议其中电力机车、动车组牵引设备用冷却系统级标准上升为国家层面的标准,重要核心部件上升為行业标准,其它重要部件可制定铁路总公司级标准。

(完整版)纯电机车冷却性能计算

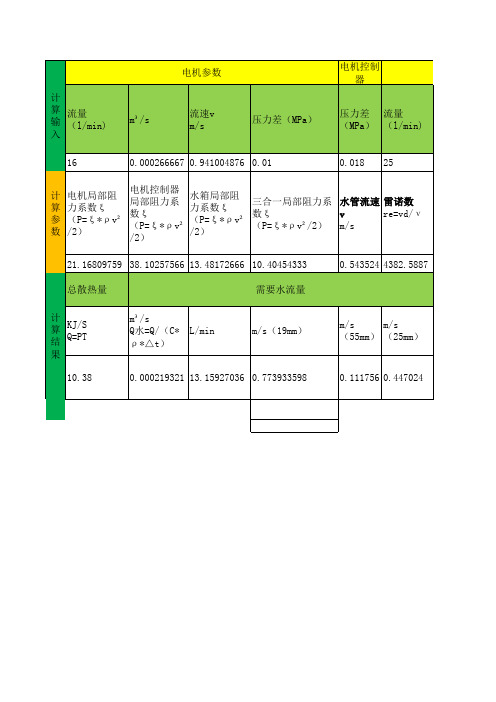

44.2985178 0.722263 2600.146 11.2724

部件

压力差 (MPa)

流量 (l/min)

电机

0.01

16

电机控制器 0.018 16

三合一 水箱

0.012 25 0.00083 40

部件

局部阻力 系数ξ

流量 (l/m in)

电机 21.168 13.16

半径 管长

m

m

流量 (l/mi n)

流速v m/s

压力 差 (MPa )

0.00041667 1.47032 0.012 0.025 0.0125 6

40

0.339703 8E-04

沿程阻力系 数λ,经验 沿程阻力

公式:λ kpa

=64/re(re< P=λ

2320)

(L/d)(ρ

λ

v²/2)

=0.0025*re

水箱局部阻 力系数ξ (P=ξ*ρv² /2)

三合一局部阻力系 数ξ (P=ξ*ρv²/2)

水管流速 雷诺数

v

re=vd/ν

m/s

21.16809759 38.10257566 13.48172666 10.40454333

0.543524 4382.5887

总散热量

需要水流量

计

算 结

KJ/S Q=PT

进风温 度 ℃

离风 温度 ℃

密度 kg/mˆ3

运动粘 度ν mm2/s

42

55 1067 2.55

管内 径 (mm) 19 19

流速v m/s

0.774

0.774

局部 阻力 kpa 6.765

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

55

管内 径 (mm) 19 19 19 50

流速v m/s 0.774 0.774 0.774 0.1118

局部阻力kpa 6.765 12.18 3.325 0.09 22.36

冷却液参数 比热容 电机 kJ/kg*℃

散热功率KW

电机控制器 三合一

总散热功率

3.412

8

2

0.38

10.38

水箱局部阻 三合一局部阻力系 水管流速 雷诺数 力系数ξ 数ξ v re=vd/ν (P=ξ *ρ v² (P=ξ *ρ v²/2) m/s /2) 0.543524 4382.5887

21.16809759 38.10257566 13.48172666 10.40454333 总散热量 计 算 KJ/S 结 Q=PT 果 10.38 m³/s Q水=Q/(C* ρ *△t) 需要水流量

L/min

m/s(19mm)

m/s m/s (55mm) (25mm)

0.000219321 13.15927036 0.773933598

0.111756 0.447024

三合一 水箱

三合一参数 流速v m/s 压力差 (MPa) 管径 m

管参数 半径 m 管长 m 流量 流速v (l/mi m/s n) 40

电机参数 计 算 流量 输 (l/min) 入 16 计 算 参 数 流速v m/s

电机控制器 压力差 流量 (MPa) (l/min)

三合一参

m³/s

压力差(MPa)

0.000266667 0.941004876 0.01

0.018

25

电机控制器 电机局部阻 局部阻力系 力系数ξ 数ξ (P=ξ *ρ v² (P=ξ *ρ v² /2) /2)

m³/s Q空=Q/ P=P局+P沿+H (ρ *C* △t)

m³/h

44.2985178 0.722263 2600.146 11.2724

部件 电机 电机控制器 三合一 水箱

压力差 (MPa) 0.01 0.018 0.012 0.00083

流量 (l/min) 16 16 25 40

流量 局部阻力系数 (l/m ξ in) 电机 21.168 13.16 电机控制器 38.103 13.16 三合一 10.405 13.16 水箱 13.482 13.16 总阻力 部件

水箱参数 压力 差 (MPa )

m³/s

0.00041667 1.47032 沿程阻力系 数λ ,经验 公式:λ =64/re(re< 2320) λ =0.0025*re 0.03888694 总水阻力

0.012

0.025

0.0125 6

0.339703 8E-04

沿程阻力 kpa 电机控制 三合一 电机阻力 水箱阻力 P=λ 器阻力 阻力 水流高m kpa kpa (L/d)(ρ kpa kpa v²/2) 0.994973 6.764312 12.17576 3.3248 4.3081155 1.6 需要空气流量 理论散热 面积 m² S=Q/K*△ T

水箱参数 迎风 面积 m² 0.22

空气参数 散热 散热面 比热容 进水 系数 密度 积 kJ/kg* 温度 kJ/m² kg/m³ m² ℃ ℃ h℃ 15.66 170 1.1 1.005 68

水温参数 出水温度 ℃

进气参数 进风温 度 ℃ 42 离风 温度 ℃ 55

冷却液参数 运动粘 密度 度ν kg/mˆ3 mm2/s 1067 2.55