新组装作业指导书样板

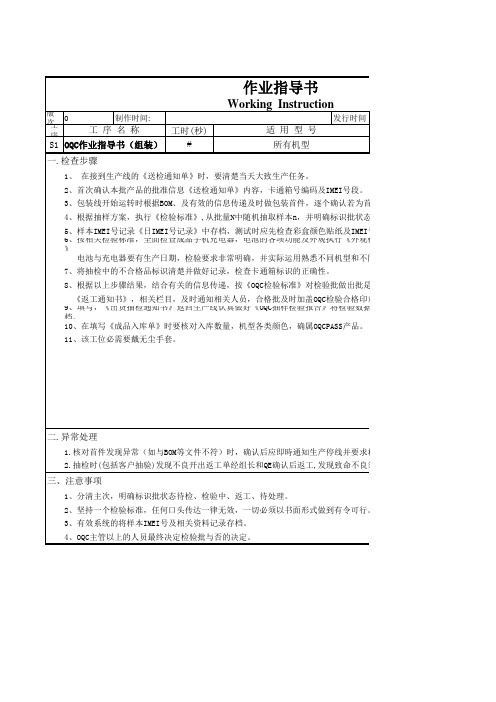

QA作业指导书(组装)

2、AQL抽样计划使用规范 5、测试作业指导书

不同机型和不同颜色的包装方案。

性。

验批做出批是否合格判断,不合格批需认真填写

C检验合格印章。 》将检验数据抽样中发出的《返工通知单》整理并存

CPASS产品。

产停线并要求相关人员改善; 发现致命不良须全部重工;

做到有令可行。

设备 工具

耳机

静电环

电池 SIM卡、T卡

11、该工位必需要戴无尘手套。

二.异常处理

1.核对首件发现异常(如与BOM等文件不符)时,确认后应即時通知生产停线并要求相关人员改善; 2.抽检时(包括客户抽验)发现不良开出返工单经组长和QE确认后返工,发现致命不良须全部重工;

三、注意事项

1、分清主次,明确标识批状态待检、检验中、返工、待处理。 2、坚持一个检验标准,任何口头传达一律无效,一切必须以书面形式做到有令可行。 3、有效系统的将样本IMEI号及相关资料记录存档。 4、OQC主管以上的人员最终决定检验批与否的决定。

制作

静电手套

OK样品

审 核

作业条件

室温23±5℃ 湿度40%~60%

批 准

电池与充电器要有生产日期,检验要求非常明确,并实际运用熟悉不同机型和不同颜色的包装方案。

7、将抽检中的不合格品标识清楚并做好记录,检查卡通箱标识的正确性。

8、根据以上步骤结果,结合有关的信息传递,按《OQC检验标准》对检验批做出批是否合格判断,不合格批需认真填写

《返工通知书》,相关栏目,及时通知相关人员,合格批及时加盖OQC检验合格印章。 9、填写,《出货抽检通知书》返回生产线认真做好《OQC抽样检验报告》将检验数据抽样中发出的《返工通知单》整理 档。 10、在填写《成品入库单》时要核对入库数量,机型各类颜色,确属OQCPASS产品。

组装作业指导书模版

作业 环境

更改日期

防静电

更改内容

更改者 辅助材料

制作

审核

质量确认

批准

部门印章

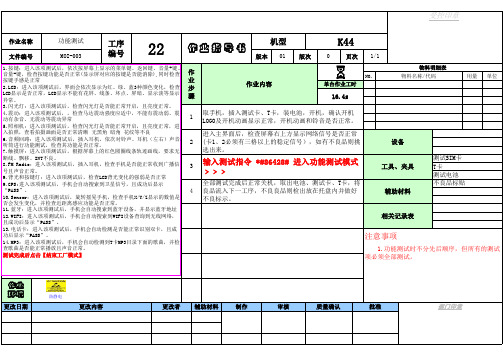

入拍照,查看拍摄画面是否正常清晰 无黑角 暗角 花纹等不良

6.音频回路:进入该项测试后,插入耳机,依次对铃声、耳机(左右)声音, 听筒进行功能测试,检查其功能是否正常。

2

7.触摸屏:进入该项测试后,根据屏幕上的红色圆圈线条轨迹画线,要求无

断线、飘移、INT不良。

8.FM Radio:进入该项测试后,插入耳机,检查手机是否能正常收到广播信 3

12.WIFI:进入该项测试后,手机会自动搜索到WIFI设备查询到无线网络,

且成功后显示“PASS”。

13.电话卡:进入该项测试后,手机会自动检测是否能正常识别双卡,且成

功后显示“PASS”。

14.MP3:进入该项测试后,手机会自动检测到T卡MP3目录下面的歌曲,并检

查歌曲是否能正常播放且声音正常。

受控印章

作业名称 文件编号

功能测试 MOI-003

工序 编号

22

作业指导书

机型

K44

版本 01 版次

0

页次 1/1

1.按键:进入该项测试后,依次按屏幕上显示的菜单键、返回键、音量+键、 音量-键,检查按键功能是否正常(显示屏对应的按键是否能消除),同时检查

ห้องสมุดไป่ตู้

作

按键手感是正常

业

2.LCD:进入该项测试后,界面会依次显示为红、绿、蓝3种颜色变化,检查 步

输入测试指令 *#86428# 进入功能测试模式 ﹥﹥﹥

全部测试完成后正常关机,取出电池、测试卡、T卡,将 良品流入下一工序,不良良品则检出放在托盘内并做好 不良标示。

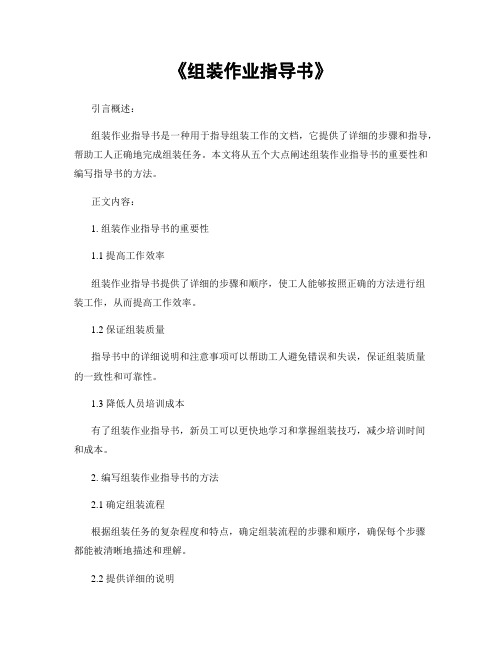

《组装作业指导书》

《组装作业指导书》引言概述:组装作业指导书是一种用于指导组装工作的文档,它提供了详细的步骤和指导,帮助工人正确地完成组装任务。

本文将从五个大点阐述组装作业指导书的重要性和编写指导书的方法。

正文内容:1. 组装作业指导书的重要性1.1 提高工作效率组装作业指导书提供了详细的步骤和顺序,使工人能够按照正确的方法进行组装工作,从而提高工作效率。

1.2 保证组装质量指导书中的详细说明和注意事项可以帮助工人避免错误和失误,保证组装质量的一致性和可靠性。

1.3 降低人员培训成本有了组装作业指导书,新员工可以更快地学习和掌握组装技巧,减少培训时间和成本。

2. 编写组装作业指导书的方法2.1 确定组装流程根据组装任务的复杂程度和特点,确定组装流程的步骤和顺序,确保每个步骤都能被清晰地描述和理解。

2.2 提供详细的说明在指导书中,每个步骤都应该有详细的说明,包括所需工具、材料、操作方法和注意事项等,确保工人能够准确地理解和执行。

2.3 使用图文并茂为了更好地传达信息,指导书应该使用图文并茂的方式,通过图片、图表和文字相结合的形式,更直观地展示组装过程和注意事项。

2.4 考虑安全问题在编写指导书时,需要特别关注安全问题,提供安全操作指南和防护措施,确保工人在组装过程中的安全。

3. 总结通过编写组装作业指导书,可以提高工作效率、保证组装质量,降低人员培训成本。

为了编写出有效的指导书,需要确定组装流程、提供详细的说明、使用图文并茂的方式和考虑安全问题。

总结:组装作业指导书在组装过程中起着至关重要的作用。

它不仅提高了工作效率和组装质量,还降低了人员培训成本。

编写指导书需要注意确定组装流程、提供详细的说明、使用图文并茂的方式和考虑安全问题。

只有编写出准确、详细的指导书,才能有效地指导组装工作的进行。

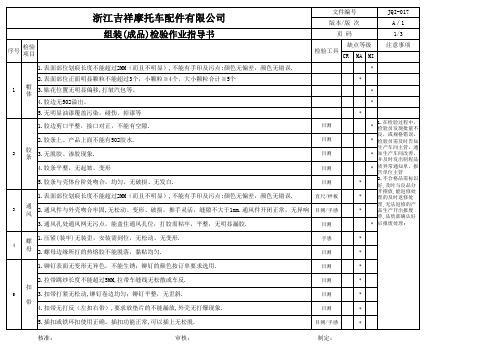

组装检验作业指导书

目测

﹡

良,或规格错误,

E 3.EPS看得见的部位划伤长度超过不3MM、宽度超过1MM;EPS无烧焦,无用错原料,EPS孔位不能被材料堵塞.

目测/直尺

检验员需及时告知

﹡

生产车间主管,通

P 4.EPS无断裂、凹陷、严重变形. 6S

主 5.EPS分大、小号的按订单要求选用,不能用错. 体 6.打胶位置正确.

1.在检验过程中, 检验员发现批量不

良,或规格错误,

﹡ 检验员需及时告知

生产车间主管,通

﹡ 知生产车间改善,

并及时发出制程品

﹡ 质异常通知单,报

告单位主管

﹡

2.不合格品需标识 好,及时与良品分

开摆放,能返修处

﹡

理的及时返修处

理,无法返修的产

﹡

品生产开出报废

单,品质部确认好

﹡ 后报废处理;

4

螺 1.压紧(装牢)无装歪,安装需到位,无松动、无变形. 母 2.螺母边缘所打的热熔胶不能脱落,黏贴均匀.

6.镜片上无披锋.

7.镜片关闭后,气密性要好,间隙不可太大

标 1.不可漏贴标签、贴纸,标签、贴纸内容需符合订单规格要求 签 2.标签不可有破损、打皱、脱落、或印刷不清楚等不良; 11 / 吊 3.贴放位置、方向正确,标贴不可太歪. 牌 4.尺码标与内衬上尺码一致(镜片上要贴则也要一致).

缺点等级 检验工具

目测/手感

﹡

核准:

审核:

制定:

浙江吉祥摩托车配件有限公司

组装(成品)检验作业指导书

文件编号 版本/版 次

页码

JQI-017 A∕1 2/3

序号

检验 项目

标准要求

检验工具 缺点等级 CR MA MI

组装作业指导书DOC

4.1操作过程中严格遵守《设备安全操作规程》。

4.2发生人身、设备、质量事故应及时报告班长并保护好现场。

溧水优德尔蓄电池有限公司

作业指导书

文件编号:QB/YD101-12-2008

版次:A版

更改次:

标题:包板作业指导书

第3页共3页

5附表

极板外观质量要求表(小片)

序号

项目

标准要求

1

弯曲变形

每小片弯曲不大于1mm或变形对角线不超过1mm。

本作业指导书适用于组装车间蓄电池装配铸焊工序。

2职责

操作工负责按此指导书规定对工艺参数进行调整、生产操作,并进行质量自检、互检。

技术部工艺工程师、车间主管负责技术指导。

车间主管、质检工负责工艺执行监督和生产问题的协调处理。

班组长负责生产工具的准备、工艺参数的验证;维修工负责设备维修。

3工作程序

3.1上岗前准备

版次:A版

更改次:

标题:包板作业指导书

第2页共3页

电池型号

极板片数/单格

压缩比

备注

6-DZMJ-10

+7/-8

101~108%

6-DZMJ-12

+7/-8

101~108%

6-DZMJ-20

+4/-5

3.2.2在包板机上正确安装相应的隔板,根据产品要求调整隔板压口尺寸,并保证包板时玻璃纤维隔板粗糙面面向正板。

3.10.1尽量减少焊接漏铅,减少给下道工序造成压力,如模具有问题,送模具库修理。

3.2.4根据夹具上整理条的定位槽按上整理条,对各个极群组进行整理,用两只敲板反方向同时轻敲每条汇流排的正负板耳,尽量保证其极群组的极耳排列整齐,高度一致,否则有可能出现焊接不牢固或者极耳根本不能插入底模型腔;

装配作业指导书

装配作业指导书

一.为了正确进行本厂产品的安装生产,;控制认证产品的一致性,加强操作工质量意识,特质订本作业指导书。

二.装配步骤:

1.备料区各货号零配件如数到位

2.分工到人定额到人,落实配件装配并跟踪进行

3.合理调配工作台装配人员,以保障作业运行正常

4.铁轴穿主体连接车轮组装

5.必须紧固不得有松动现象:

6.链条与齿轮需配合良好不得有间隙

7.装车体,不得有划伤:

8.铁轴、链条、配件等关键元件必须是与认证机构确认的一致

9.包装时必须按生产单要求核对包装箱上的型号规格,不得错装,说明书及配件清单不可漏装。

10.使用设备及工具:套筒、橡胶锤。

铁路货车轮轴新组装作业指导书

铁路货车轮轴新组装作业指导书3.1基本作业条件3.1.1基本工序3.1.1.1车轴加工主要包括车轴轴端三孔加工(若需要),车轴半精车加工,车轴精车加工,车轴成型磨削加工,车轴轮座磨削加工,车轴荧光磁粉探伤,车轴检测。

3.1.1.2车轮加工主要包括车轮轮毂孔加工、检测。

3.1.1.3轮对组装主要包括车轴、车轮选配及复测,轮对压装,轮对尺寸检测,轮对组装标记刻打,轮对检查。

3.1.1.4轴承压装主要包括轴颈、防尘板座擦拭,轴承与轴颈、后挡与防尘板座检测与选配,轴颈、防尘板座涂脂,轴承压装,轴承压装到位检测,刻打标志板,轴承附件组装,轴向游隙检测,轴承磨合测试,轮轴检查。

3.1.2主要工装设备轴端三孔加工设备(若需要)、数控车床、车轴成型磨床、车轴外圆磨床、车轴荧光磁粉探伤机、数控立式车床或数控立式镗床、轮对自动压装机或轮对自动组装单元(含专用样板轮对)、轴端标记刻打机、微控轴承压装机、标志板刻打机、轴端螺栓智能力矩扳机、轴承磨合机、轮对分解压力机、轴承退卸机。

3.1.3主要检测器具车轴全长及轴肩距测量尺、车轴圆弧检查样板、轴端螺栓孔螺纹塞规、轴端三孔位置度综合量规、深度游标卡尺、粗糙度测量仪、粗糙度比较样块、外径千分尺、内径千分尺(表)、标准样环、车轮踏面形状检查样板、轮径尺(仪)、车轮检查器、轮对内侧距检测尺、轮位差测量尺、车轮滚动圆跳动测量器、轴承轴向游隙检测仪、力矩扳手。

3.2车轴加工3.2.1 半精加工车轴外观技术状态检查3.2.1.1建立《轮轴卡片》(车统-51),核对车轴制造信息。

3.2.1.2车轴外表面无残留氧化黑皮,无可见裂纹,无影响后续加工的锈蚀,轴身部位均匀涂刷醇酸清漆或非苯类清漆。

3.2.1.3车轴不得存在精加工时无法消除的刀痕和损伤。

3.2.1.4车轴中心孔、轴端螺栓孔须进行检查,符合图样要求。

3.2.1.5车轴轴身、轮座与轴身过渡部分的圆弧半径须符合图样要求,表面粗糙度须达到Ra3.2μm。

装配作业指导书范例

支撑板固定支架 铜排支撑板 铜排1 铜排2 BANK连接铜排1

装配图

5 6 7 8 9 10

50M10磁绝缘子

项次 修 改 內 容 修 改 者

1 2 3 4 检查項目 检查方式 检 查 基 准

施

工

方

法

及

注

意

事

項

使用夹治工具或机台 支撑工作台架 拉铆枪(AT-63பைடு நூலகம்5) 扭力扳手 普通开口扳手

1、支撑板固定支架与底板连接:2-M6X20外六角螺栓,2-M6重型弹簧垫片, 普通平垫2-φ6.4Xφ12X1.6. 2、支撑板固定支架与铜排支撑板连接:需要紧固件为2-M6X25外六角螺栓, 2-M6外六角螺母,普通平垫4-φ6.4Xφ12X1.6,2-M6重型弹簧垫片 3、铜排支撑板与铜排1连接:需要紧固件为2-M8X30沉头螺栓,2-M8外六角螺 母,普通平垫2-φ8.4Xφ16X1.6,大平垫2-φ8.4Xφ16X1.6,2-M8重型弹片 4、50M10磁绝缘子安装:3-M10X30外六角螺栓,3-M10平垫, 3-M10蝶形垫片 先将其与顶板固定,再使其与铜排1固定。 具体装配如图一、二、三 5、BANK连接铜排1连接: 将BANK连接铜排1与BANK伸出端相连接,采用M10X40外六角螺栓. 6、铜排2连接: (1)、与50M10磁绝缘子连接,采用M10X40外六角螺栓. (1)、与铜排支撑板连接,采用M10X40外六角螺栓.

编制

审核

批准

装配作业指导书

产品名 称 机 型 编 号 项次 1 2 3 4 SGT图号 SGT/CJ007.254 SGT/CJ007.315 SGT/CJ007.237 SGT/CJ007.238 SGT/CJ007.239 工序名称 品 名 用量 1 1 1 1 14 2 修 改 记 录