九钢炼钢厂转炉炉底上涨原因分析及防治实践

转炉炉底上涨原因及措施

中国科技期刊数据库 工业C2015年3月 93页转炉炉底上涨原因及措施胡文德西林钢铁集团炼钢总厂转炉车间, 黑龙江 伊春 153025摘要:改革开放以来,中国的经济和社会取得了跨越式发展,中国的钢产量连续多年稳居世界首位。

随着科学技术的进步,钢产量的不断上升,在炼钢生产的实际情况中发现,转炉炼钢生产中大多数钢厂都普遍存在着转炉炉底上涨,严重制约生产,影响转炉钢冶炼。

炼钢总厂转炉车间根据转炉炉底上涨原因,并对顶底复吹转炉的工艺,及时进行分析和改进工艺流程,找到了解决措施。

通过冶炼工艺发现,转炉炉底上涨是可以控制的,根据溅渣护炉工艺,供氧和造渣制度。

使炉底上涨高度不超过300mm.将炉底上涨高度控制在50-150mm,取得了明显的效果,保证了转炉生产顺行,提高转炉作业率。

满足转炉炼钢生产的需要,对降本增效有利,为企业创造更多的经济效益。

关键词:转炉;炉底上涨:原因;措施 中图分类号:TF724.5 文献标识码:A 文章编号:1671-5810(2015)07-0093-021 引言西林钢铁集团公司炼钢总厂有4座120吨复合吹炼转炉,具有比顶吹和底吹更好的冶金效果和经济效益。

由于采用了钢铁研究总院复吹转炉环缝式底吹供气装置,能较好的保证冶金搅拌效果,保证钢的质量,被国内各钢厂广泛应用.在国内复吹工艺不仅提高钢产量、提高炉衬寿命、降低消耗和吨钢成本、更适合供给连铸优质钢水。

可是在生产中也普遍存在着炉底上涨的问题。

主要是炉龄提高,炉底增加高度,将影响正常冶炼。

严重制约了生产,由于炉况变化导致的炉底上涨,使转炉炉容比降低、喷溅增加、铁水损失大、导致底部供气元件堵塞,底吹不能很好的发挥作用,炉衬侵蚀严重现象发生。

西钢炼钢总厂120吨复合吹炼转炉在采用了四孔拉瓦尔氧枪造渣和化渣效果得到改善的同时,又对炉底上涨进行了探索,取得了明显的效果,只有操作中更好的控制炉底上涨,才能保证了炼钢生产的顺利进行,取得了良好的经济效益.2 转炉炉底上涨的后果(1)转炉炉底上涨以后,使转炉炉容比过小,炉容比大小决定了转炉装入量的多少,它对转炉的吹炼操作、金属喷溅、炉衬寿命、金属收得率和吨钢成本等有很大的影响。

酒钢5号高炉炉缸侧壁温度升高的治理

酒钢5号高炉炉缸侧壁温度升高的治理马新林邢德军(酒钢集团宏兴钢铁股份有限公司炼铁厂)摘要酒钢5号高炉(450m3)大修投产后炉缸冷却壁水温差逐步升高,个别冷却壁水温差及热流强度超标,炉缸侧壁温度偏高且频繁波动。

本文对炉缸冷却壁水温差偏高及侧壁温度上升原因进行了分析,通过采取含钛料护炉、强化冷却、适当抑制边缘气流,合理调整风口布局等护炉措施,炉缸冷却壁水温差及侧壁温度逐步下降并趋于稳定,为高炉安全高效运行提供保障。

关键词水温差热流强度压力灌浆风口布局1 前言酒钢5号高炉于2005年6月20日建成投产,设计有效容积450 m3,设一个铁口,一个渣口,十六个风口,十一段冷却壁全炉体工业水开路循环冷却,炉底采用碳砖+陶瓷杯的综合水冷炉底,炉顶装料设备采用串罐中心卸料式无料钟炉顶技术。

生产期间4~8段冷却壁水管大量破损,炉皮严重变形、开裂,威胁高炉安全运行,被迫限制强化冶炼程度,并于2009年4月15日停炉大修,一代炉役产铁2067432.93吨,单位炉容产铁4594t/m3。

大修后于2009年5月17日点火开炉。

随着炉况的恢复和逐步强化,炉缸1、2段冷却壁水温差逐及热流强度步升高,两个月之后炉缸1、2段大部分冷却壁水温差及热流强度即超过了大修前的水平,尤其炉缸第2段个别冷却壁热流强度最高时达到68679KJ/m2.h。

为确保炉缸安全,从2009年11月份开始,炉内不定期采取配加含钛料护炉,同时提高炉缸冷却强度等措施,炉缸水温差趋于稳定,但与其它3座450m3高炉相比仍然偏高。

2010年10月27日计划检修时,在炉缸2段8#、12#冷却壁下沿安装了两支热电偶。

复风后2段12#热电偶温度逐步升高且频繁波动。

采取灌浆、调整风口布局、配加含钛料、抑制边缘气流等护炉措施,炉缸水温差及侧壁温度逐步下降并趋于稳定。

2 5号高炉大修概况2.1 炉缸部位5号高炉大修时对炉缸局部进行了处理:风口带组合砖重新砌筑,炉缸黄刚玉陶瓷杯重新砌筑,炉底第3层、第4层碳砖拆除重砌,炉缸侧壁模压小碳块改为微孔大碳砖,铁口区域采用导热性较好的超微孔碳砖。

转炉炉底上涨的原因及防治

溅渣护炉时,转炉炉底的上涨不仅给整个冶炼带来一系列问题,如粘枪、粘烟罩、氧枪喷头出口结渣、喷溅等,还容易降低产量,增加氧枪等设备和成本损耗,甚至引发生产和安全事故。

转炉炉底上涨的原因是1、溅渣护炉气体压力低于规定值。

当气体压力低于规定值时,炉底在溅渣后往往容易上涨。

2、造渣材料的原因。

造渣的石灰有效CaO比较低,活性度也比较低,炉底容易上涨;为保证炉渣、碱度、和脱硫、磷效果,添加轻烧镁球等造渣材料,使炉渣过粘,会使炉底上涨。

3、渣系不好,渣中MgO过高,渣子过于粘稠;渣子化的不好,使炉渣不粘炉壁,吹溅后气体凝结在炉底,造成炉底上涨。

4、生产节奏快,倒不净渣。

为此应1、检查溅渣护炉气体压力,压力低时,应缩短溅渣时间或不溅渣,倒净炉渣。

2、提高造渣材料的质量。

如白云石中,要求MgO含量尽量偏高、SiO2含量偏低,同时干燥、不加杂;如石灰中,要求CaO含量尽量偏高、SiO2含量偏低,生烧率小于20%,干燥,不加杂,粉面率低。

3、优化渣系,控制渣中MgO含量,调整合适的碱度。

4、对于溅渣后的炉渣尽量倒净。

此外对于炉底上涨超过200mm的,应采取兑铁水吹氧座炉底。

此操作需注意,炉内不可有液态渣,防止兑铁水时喷溅;吹氧座炉底停止提枪后,应缓慢摇炉,防止炉渣涌出,倒渣前,加少量的轻烧白云石,以防倒渣时烫漏渣罐;吹氧座炉底后,需重新测液面。

国内凌钢在出现转炉炉底上涨后,采取以上措施,有效地抑制了炉底上涨,转炉运作平稳,上涨最大幅度不超过400mm,收效明显。

(。

炉体上涨原因与治理

该工作成为六高炉,“逢休必灌”的常规维护工作, 每次检修时在炉缸冷却槽板与煤气封板之间约为200mm 高的部位采取开孔灌浆措施来封断煤气通道。2009年5 月11日、9月1日两次休风检修对炉基进行灌浆时,灌

入量只有100~200kg,灌浆效果越来越差。

炉底封板上翘

煤气从炉底耐热难以完全封堵泄漏的煤气

(3)铁口中心线上移

由于炉体的上涨,铁口框架、铁口组合砖、铁口冷却 壁及铁口孔道中心均发生上移,而在出铁场平台上的泥炮 和开口机的标高未变,炉役后期铁口孔道中心较开炉时相

对上移了近20cm,出铁时铁水与铁口冷却壁上沿距离缩短, 严重威胁到铁口冷却壁的安全。对此,分别对三个铁口实 施改造,把三台开口机和泥炮的标高提高了14 cm。

六高炉炉体破损调查

昆明钢铁股份有限公司技术中心 昆明理工大学 2012.11

1.概况

2.高炉炉体侵蚀破损情况

3.高炉冷却设备破损调查 4.炉缸炉底耐火材料理化性能检测 5.有害元素及其在炉内的分布 6.高炉炉体上涨原因分析

7.高炉长寿原因分析及长寿工作建议

8.结论

1. 概况

昆钢六高炉是1997年2月1日正式开工建设的, 主体设备从卢森堡全套引进的,于1998年12月25 日建成投产,投产后一个月内就达到设计产量。 2011年4月7日停炉大修,第一代炉役共计生产12

CaO %

35.63

Al2O3 %

12.2

MgO %

7.42

MnO %

0.17

FeO %

1.74

S %

0.9

K2O %

1.03

Na2O %

0.39

Pb %

转炉炉底上涨的几大原因及预防措施

转炉炉底上涨的几大原因及预防措施一、停滞区的存在合理的氧枪设计不但要求氧气射流能满足冶炼时的供氧强度,铁水、废钢、渣料等的化学反应均匀,同时要求冲击深度即不冲馈炉底,又能使停滞区缩小到最小范围,让熔池内的金属液尽可能参与循环流动。

(1)冲击力不够转炉吹炼时,氧气射流穿人金属液,形成一凹坑,其中心部位所达到的最大深度称之为冲击深度(H)。

冲击深度对熔池搅拌、炼钢化学反应以及对炉底的侵蚀或上涨有着及其密切的影响。

冲击深度大,停滞区减小或消失,炉底侵蚀严重,不易上涨,反之,炉底易上涨。

(2)喷头夹角不合理在使用多孔氧枪时,喷头上各孔之间的夹角或间隔距离对射流有严重影响。

夹角减小会造成流股间相互牵弓I力的增加,流股靠拢的趋势愈明显,停滞区减小,炉底上涨缓慢,反之,容易上涨。

二、炉膛内型不合理转炉炉役前期,炉衬内型比较合理,熔池内金属液循环良好,炼钢过程中各种化学反应顺利进行,一般是不会出现炉底上涨现象的。

当转炉炉役进入中、后期,炉衬侵蚀严重时,为防止出现漏炉,采取溅渣和补炉的方式解决,造成熔池液面开始上升,氧枪喷头与炉底距离变大,原有的操作方式已不能带动熔池底部金属液参与循环,影响炉底。

(1)溅渣护炉影响溅渣护炉主要是利用高压力的N2经过氧枪喷射到出过钢后所留的炉渣上,通过气流的强大动力把炉渣飞溅到炉膛形成坚硬的溅渣层,从而减慢炉衬侵蚀,保护炉衬。

当出现溅渣枪位高、N2压力小、炉渣物化性差、留渣量过大或过小等情况时,导致炉底上涨。

(2)补炉的影响频繁采取贴砖或补炉料补炉维护炉衬,转炉炉膛内型发生不规则变化,同时由于补炉料粘补占用炉膛内体积,使熔池液面上升,氧枪喷头与炉底距离变大,氧射流不能带动熔池底部金属液参与循环,侵蚀不到炉底。

三、炉渣性质不合理转炉吹炼过程中或末期,由于种种原因造成的化渣不好或炉渣粘稠,出钢过后直接溅渣,造成炉渣无法飞溅到炉壁上,溅渣结束留在炉底无法倒出残渣,下一炉装入铁水和废钢后,其温度进一步降低,吹炼时停滞区内金属液又无法带动残渣上浮,这样残渣与金属液同时粘滞炉底。

转炉炉底上涨的原因及防治

转炉炉底上涨的原因及防治

[我的钢铁] 2008-04-23 08:51:09

溅渣护炉时,转炉炉底的上涨不仅给整个冶炼带来一系列问题,如粘枪、粘烟罩、氧枪喷头出口结渣、喷溅等,还容易降低产量,增加氧枪等设备和成本损耗,甚至引发生产和安全事故。

转炉炉底上涨的原因是1、溅渣护炉气体压力低于规定值。

当气体压力低于规定值时,炉底在溅渣后往往容易上涨。

2、造渣材料的原因。

造渣的石灰有效CaO比较低,活性度也比较低,炉底容易上涨;为保证炉渣、碱度、和脱硫、磷效果,添加轻烧镁球等造渣材料,使炉渣过粘,会使炉底上涨。

3、渣系不好,渣中MgO过高,渣子过于粘稠;渣子化的不好,使炉渣不粘炉壁,吹溅后气体凝结在炉底,造成炉底上涨。

4、生产节奏快,倒不净渣。

为此应1、检查溅渣护炉气体压力,压力低时,应缩短溅渣时间或不溅渣,倒净炉渣。

2、提高造渣材料的质量。

如白云石中,要求MgO含量尽量偏高、SiO2含量偏低,同时干燥、不加杂;如石灰中,要求CaO含量尽量偏高、SiO2含量偏低,生烧率小于20%,干燥,不加杂,粉面率低。

3、优化渣系,控制渣中MgO含量,调整合适的碱度。

4、对于溅渣后的炉渣尽量倒净。

此外对于炉底上涨超过200mm的,应采取兑铁水吹氧座炉底。

此操作需注意,炉内不可有液态渣,防止兑铁水时喷溅;吹氧座炉底停止提枪后,应缓慢摇炉,防止炉渣涌出,倒渣前,加少量的轻烧白云石,以防倒渣时烫漏渣罐;吹氧座炉底后,需重新测液面。

国内凌钢在出现转炉炉底上涨后,采取以上措施,有效地抑制了炉底上涨,转炉运作平稳,上涨最大幅度不超过400mm,收效明显。

(王华)。

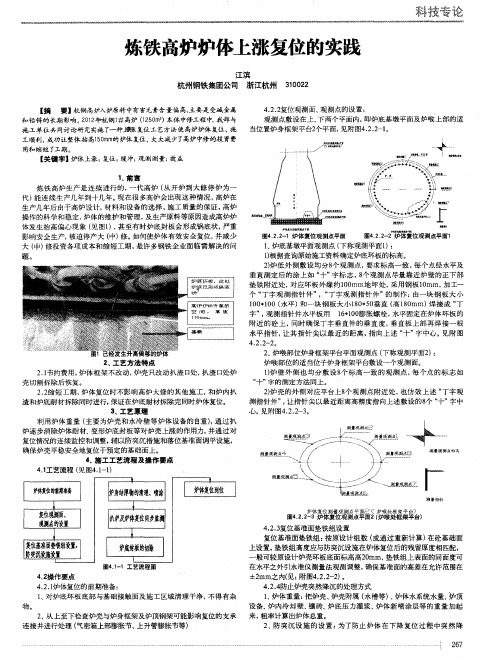

炼铁高炉炉体上涨复位的实践

操 作的科 学和 稳定 , 炉体 的维护和 管理 , 及生 产原 料等原 因造 成高炉炉 体发生 抬高偏心 现象 ( 见图1 ) , 甚 至有时 炉底封 板会形 成锅底 状, 严重 影 响安 全生产 , 被 迫停 产大 ( 中) 修。 如何使 炉体有 效安 全复位 , 并减 少 大( 中) 修投 资各项 成本和 缩短 工期 , 是 许多钢 铁企 业面临 需解 决的 问

用和 缩短 了 工期。

【 关键 字】炉体上涨; 复 住; 缓冲; 观 测测量; 效益

1 、 前言

炼 铁 高炉 生产 是连 续 进行 的, 一 代高 炉 ( 从 开炉 到大 修停 炉 为一 代) 能连 续 生产几年到 十几年 。 现在很 多高炉会 出现这 种情 况 , 高炉在 生产几年后 由于高炉 设计, 材 料和 设备 的选择 , 施工 质量的 保证 , 高炉

科技专论

炼铁高炉炉体上涨复位的实践

江滨

杭州钢铁集团公 司 浙江杭州

3 1 0 0 2 2

4 . 2 . 2 复位观测 面、 观 测点的设 置: 【 摘 要】 杭钢 高炉入炉原料 中有害元素含 量偏高, 主要是 受碱金属 观 测 点敷 设在 上、 下 两个平面内, 即炉底 基墩平 面及炉喉 上部的适 和 铅锌 的长期 影响 。 2 0 1 2 午杭钢I #高炉 ( I 2 5 0 m ) 本体 中 修工程中, 我部 与 施 工单位共 同讨论研究实施 了 一种j 孽 涨复位 工艺方法使 高炉炉体 复位 , 施 当位置炉身框 架平台2 个平 面, 见附 图4 . 2 . 2 —1 。 工顺利 , 成功让整体抬 高1 5 0 a r m 的炉体 复位, 大大减少了 高炉中 修 的投 资费

一

4 . 2 操作要点 4 . 2 . 1 炉体复位 的前期准备 :

高炉炉壳上涨原因分析及改进措施

高炉炉壳上涨原因分析及改进措施卢维强 张俊杰 斐元东 徐东升(中天钢铁集团有限公司 江苏常州 213011)摘 要:随着高炉的大型化、操作的高压和高强度化,特别是高炉薄壁炉衬技术的发展,高炉的长寿和安全稳定运行已成为当今钢铁行业重点关注和研究的课题,其中高炉炉壳上涨问题就是亟需解决的课题。

通过荷载效应,分析了高炉炉壳上涨的原因,并针对不同的高炉采取了不同的措施:对大修的高炉,研发了一种抑制炉壳上涨的双炉底板结构来解决炉壳上涨问题;对还在生产的高炉,采用结构加固的方法来解决炉壳上涨问题。

关键词:荷载;高炉;炉壳;上涨CAUSE ANALYSIS AND IMPROVEMENT MEASURES OFBLAST FURNACE SHELL RISINGLu Weiqiang Zhang Junjie Pei Yuandong Xu Dongsheng (Zhongtian Iron and Steel Group Co., Ltd., Changzhou 213011, China)Abstract : With the large-scale of the blast furnace, the high pressure and high intensity of the operation, especially with the development of thin-wall lining technology, the longevity and safe and stable operation of the blast furnace have become a key concern and research topic in the steel industry, among which the rising problem of the blast furnace shell is an urgent problem to be solved. This paper analyzes the reasons for the rising of the blast furnace shell through the loading effect and takes different measures for different blast furnaces. For the overhauled blast furnace, a double furnace bottom plate structure is developed to prevent the rising of the shell. For the blast furnace still in production, the method of structural reinforcement is adopted to solve the rising of the shell.Key words : load; blast furnace; furnace shell; rising作者:卢维强,男,42岁,高级工程师收稿日期:2019-12-040 前 言高炉炼铁是现代炼铁的主要方法,其产量占世界生铁总产量的95%以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

九江萍钢钢铁有限公司

在溅渣操作时,由于枪位高低控制不当或所用 调渣料加入不合理,炉渣黏度以及氮气射流强度控 制不好造成炉渣结块或过稀,影响氮气流股对炉渣 的冲击力度,致使炉渣不能充分飞溅至炉膛内衬表 面,而大部分炉渣被冷却黏附于炉底,导致炉底高 度不断上涨。

方大集团

措施

九江萍钢钢铁有限公司

1、规范溅渣护炉操作

方大集团

九江萍钢钢铁有限公司

溅渣护炉技术对转炉炉底的影响

结合,引起炉底上涨。复吹工艺溅渣时,底部仍然 供气,上、下吹入的都是冷风,炉温继续下降,熔 渣进一步变黏; 高熔点晶体 C2S、C3S 发育长大, 并包围着 MgO晶体或固体颗粒,形成坚硬的致密层 。在底部供气不良时会加剧炉底的长高。炉底的上 涨又将影响正常操作,堵塞底气喷孔,循环致使转 炉炉底恶性上涨。

方大集团

措施

九江萍钢钢铁有限公司

综上可见: 在喷头参数一定时,喷头距液面高度越低,氧射流对熔池 的冲击动能越大,熔池搅拌越强,对炉底冲击越大,炉底侵蚀越严重。 溅渣时氧枪枪位对炉内炉渣的循环形式影响与吹炼时对炉渣和钢液循环 形式的影响基本相同,枪位高易黏结炉底,炉底易上涨,反之亦然。

方大集团

措施

方大集团

措施

九江萍钢钢铁有限公司

(2)保护供气元件 保护底部供气元件,在炉役初期通过造粘渣和控制喷嘴处的 热平衡,使供气元件尽早在出口处形成透气蘑菇头[3]。生成 的蘑菇头既能保证底部供气量,可以在炼钢所需的供气范围 内灵活调整,又能达到保护供气元件不被侵蚀的目的。 (3)炉膛内型合理 严格控制炉膛内型形状和炉底形状及蘑菇头的大小和厚度, 确保炉膛内型合理,底部喷嘴畅通,不被堵塞和过分蚀损。 通过调整冶炼不同的高低碳钢种改变溅渣频率来控制炉底的 高度,避免炉底过度上涨。。

方大集团

九江萍钢钢铁有限公司

九钢炼钢厂转炉炉底上涨原因分 析及防治实践

方大集团九江萍钢钢铁有限公司 廖江峰,文水根,尹飙 二零一七年四月七日

方大集团

简介

九江萍钢钢铁有限公司

九钢炼钢厂现有4 座顶底复吹转炉。前期 由于转炉炉底上涨而引起底吹供气元件堵塞、 炉容比减小,给生产带来诸多不利因素,如喷 溅、溢渣等,钢铁料消耗和耐材消耗高,对氧 枪枪龄和产品质量也造成不良影响,对安全生 产构成极大威胁。针对此现象,九钢炼钢厂结 合生产实际,对转炉炉底上涨的原因进行了分 析,采取了相应的控制与防范措施。

5、 动态调整装入量并保证废钢块度适中

炉底上涨时,铁水和废钢装入量控制下限,适当减少 总装入量,以确保吹炼终点完全熔化,不会粘滞炉底。要 求废钢块度不能大于 800mm,单重不能超过 1000kg。

方大集团

措施

九江萍钢钢铁有限公司

6、 炉底清扫

当转炉炉底出现上涨趋势时,采用炉底吹扫的方式对上涨的炉底进行 补救处理。当转炉炉底已出现大幅度上涨时,炉底吹扫已不能完全去 除上涨的炉底,便可采取更大侵蚀力度的兑铁吹炉底方式进行处理。 枪位控制在下极限,保证炉内铁水充分氧化。待炉内铁水基本氧化完 全,炉内温度升高后,适当提高枪位到200~300mm,保证炉膛内的炉 渣能够充分冲刷所需要处理的位臵,保证炉膛形状规整。由于兑铁吹 炉底操作对炉况影响较大,因此要求吹炉底的炉次要具备良好的溅层 厚度并且供氧时间不得大于 14min,氧气流量不大于二次供氧,以减 少对转炉炉衬的损坏。同时要求吹炉底操作结束后要重新测量液面, 调整液面和枪位设定高度,规范操作。

方大集团

措施

九江萍钢钢铁有限公司

留渣量的多少不仅影响溅渣效果的好坏,也直接影响炉底上涨与否。留 渣过少,喷吹的氮气使炉温降低过快,炉渣还没有溅起就结块留在炉底; 留渣过多,在一定的时间内喷吹的氮气不能使炉渣温度降下来,炉渣不 能稠化黏结到炉壁上。根据钢铁研究总院得出的计算公式,合理的留渣 量为[4]:

方大集团

九江萍钢钢铁有限公司

顶底复吹转炉工艺的特点

九钢顶底复吹转炉为顶吹氧气、底吹惰性 (N2、Ar)气体的复吹法。该法是在氧气顶吹 转炉工艺上的一种优化,既保留了氧气顶吹 转炉炼钢法的反应速度快、化渣好、热效率 高、含氮量低、使用废钢率高的优点,同时 又克服了溶池搅拌不均匀、熔池反应动力学 条件不理想的缺点。

方大集团

炉渣性质不合理

九江萍钢钢铁有限公司

转炉吹炼过程中后期,由于种种原因造成化渣 不良或炉渣黏稠,造成炉渣无法飞溅到炉壁上,溅 渣结束留在炉底无法倒出残渣,下一炉装入废钢后 ,其温度进一步降低,吹炼时停滞区内的金属液又 无法带动残渣上浮。残渣与金属液同时黏滞炉底, 造成炉底上涨。

方大集团

操作不当

(1)合理进行终渣控制

为了保证良好的溅渣效果,炉渣选择应着重选择合理的渣相熔点。渣相 熔点高可增加溅渣层在炉衬的停留时间,提高溅渣效果,减小溅渣频率 ,实现多炉一溅目标。炉渣 SiO2-CaO-FeO三元相图如图 3 所示。

图3 SiO2-CaO-FeO三元相图

方大集团

措施

九江萍钢钢铁有限公司

1、规范溅渣护炉操作

九江萍钢钢铁有限公司

2、合理确定枪位

为及时了解炉衬侵蚀程度和炉底上涨情况,应经常测量炉 底,根据炉衬侵蚀和炉底上涨情况,动态调整枪位和调节 供氧压力,做到早化渣、化好渣,既满足冶炼工艺要求, 保证钢水成分的合理控制,同时又不恶化炉况以及造成炉 底波动。每8小时必须实测一次炉底,根据实测炉底情况, 合理控制枪位和流量,规范冶炼操作。

方大集团

结论

九江萍钢钢铁有限公司

通过对冶炼过程中熔池金属液循环特点 和炉底上涨的原因分析,加强并规范溅渣护 炉操作,灵活选择氧枪以及合理的供氧制度 ,注重合理的炉衬维护方式,适时调整装入 量,保证废钢块度适中并及时地进行炉底吹 扫,成功实现了对转炉炉底上涨的有效控制 。

方大集团

九江萍钢钢铁有限公司

谢谢 !

方大集团

炉膛内型不合理

九江萍钢钢铁有限公司

转炉炉役进入中后期,炉衬侵蚀严重,为防止 出现穿漏,采取补炉的方式解决。频繁采取喷补、 倒补维护炉衬,转炉炉膛内型会发生不规则变化, 同时由于补炉料粘补占用炉膛内容积,导致熔池液 面上升,氧枪喷头与炉底距离变大,氧气射流不能 带动熔池底部金属液参与循环,侵蚀不到炉底,造 成炉底上涨。

3、合理调整氧气射流冲击深度

针对炉底上涨以及金属液面的实际情况,选用∮219四孔氧 枪进行吹炼通过氧枪的合理选择来控制氧气射流的冲击深 度,进而有效控制炉底高度的起伏。

方大集团

措施

九江萍钢钢铁有限公司

4 、保持合理的炉型

炉型维护通过溅渣护炉与喷补相结合来实现,要求每次 补炉要保证补炉料摊平铺开,并结合喷补维护炉衬,提高 溅渣护炉效果,减少补炉次数,缩小停滞区,减少钢渣粘 滞炉底的可能性。

方大集团

溅渣护炉工作原理

九江萍钢钢铁有限公司

图1 溅渣护炉工作原理

方大集团

九江萍钢钢铁有限公司

溅渣护炉技术对转炉炉底的影响

溅渣护炉技术的应用大幅提高了转炉炉龄,但同 时也大幅降低了复吹率和底部供气元件的一次性使 用寿命,九钢转炉炉龄与复吹风口使用寿命见图2。 溅渣护炉技术的应用极易致使转炉炉底上涨,主要 原因是溅渣用终渣碱度高,( MgO) 含量达到或超过 饱和值,倒炉出钢后炉膛温度降低,有 MgO 结晶析 出,高熔点矿物 C2S、C3S 也同时析出,熔渣黏度 增加; 溅渣时部分熔渣附着于炉衬表面,剩余部分 都集中留在了炉底,与炉底的镁炭砖方镁石晶体结

Hale Waihona Puke 大集团溅渣护炉工作原理九江萍钢钢铁有限公司

溅渣护炉技术是在转炉出钢后,调整终渣成 分,利用 MgO 含量达到饱和或过饱和的炼钢终点 渣,通过高压 N2的吹溅,冷却、凝固在炉衬表面 上形成一层高熔点的熔渣层,并与炉衬很好地粘结 附着,如图1 所示。溅渣形成的溅渣层耐蚀性好, 可抑制炉衬砖表面的氧化脱碳,又能减轻高温渣对 炉衬砖的侵蚀冲刷,从而达到保护炉衬、降低耐火 材料损耗速度,提高炉龄的目的。

方大集团

九江萍钢钢铁有限公司

溅渣护炉技术对转炉炉底的影响

30000

转炉炉龄 25000 底吹供气元件寿命

20000

15000

10000

5000

0 1#炉 2#炉 3#炉 4#炉

图2 九钢转炉炉龄与底吹供气元件使用寿命

方大集团

原因分析

九江萍钢钢铁有限公司

(1)熔池停滞区的影响 底部供气元件通气不良或出现堵塞时,炉内熔池中的液体便 会在底部中心区域出现顶枪氧气射流所不能完全带动循环的 部分,该停滞区的存在影响溅渣效果。 (2)氧气射流冲击深度对炉底上涨的影响 转炉吹炼时,冲击深度大,停滞区减小或消失,炉底侵蚀严 重,不易上涨,而冲击深度不足则停滞区增大,炉底容易上 涨。九钢炼钢厂所使用的多孔氧枪,喷头上各孔之间的夹角 和间隔距离对氧气射流有着显著的影响[1]。喷头夹角减小 会促使流股间相互牵引力的增加,流股靠拢的趋势明显,停 滞区减小,炉底上涨缓慢,反之,炉底则容易上涨。

(1)合理进行终渣控制 为了保证良好的溅渣效果,炉渣选择应着重选择合理的渣相 熔点。渣相熔点高可增加溅渣层在炉衬的停留时间,提高溅 渣效果,减小溅渣频率,实现多炉一溅目标。炉渣 SiO2- CaO-FeO三元相图如图 3 所示。

方大集团

措施

九江萍钢钢铁有限公司

转炉终渣C2S及C3S之和可以达到70%~75%。这两种化合物都 是高熔点物质,对于提高溅渣层的耐火度有利。实践证明, 碱度控制在2.8~3.2[2]为好,终渣MgO含量应在保证出钢温 度的前提下超过饱和值,一般控制在6%~9%[2]。转炉出钢后 针对炉渣中不同的FeO含量,加入不同种类的调渣改质剂,控 制终渣MgO含量在6%~8%范围;冶炼后期采用高MgO炉渣操作工 艺。